(1)不可忽视对黄铜牌号及含义的了解 铸造黄铜是以锌为主加元素的铜合金,结晶温度范围小,充型能力强,锌的沸点低,有自发的除气作用,因而铸造性能好;锌的价格便宜,成本较低;力学性能比锡青铜高得多,因此应用很广泛。

铸造黄铜分为普通黄铜和特殊黄铜。普通黄铜,通称黄铜,是以锌为主加元素;特殊黄铜,是铜锌和其他合金元素组成的多元合金,按黄铜合金牌号的第二种合金元素的不同,分为铝黄铜、锰黄铜、铅黄铜、硅黄铜等。在国标GB 1176—1987中,共列入28个牌号,这些合金牌号用拼音字母Z表示为铸造合金;接着为Cu、Zn,表示为铸造黄铜;再后为锌的含量;而其他元素的含量,按含量多少顺序排列。例如ZCuZn38表示为铸造38黄铜,含铜60.0%~63.0%,其余为锌含量(约38%);ZCuZn26Al4Fe3Mn3为26—4—3—3铝黄铜,铝含量为4%(2.5%~5.0%)、铁含量3%(1.5%~4.0%)、锰含量3%(1.5%~4.0%)、铜含量60.0%~66.0%,其余为锌含量(约26%);ZCuZn40Mn2是40—2锰黄铜,锰含量约2%(1.0%~2.0%)、铜含量53.0%~58.0%,其余为锌含量(约40%)等等。

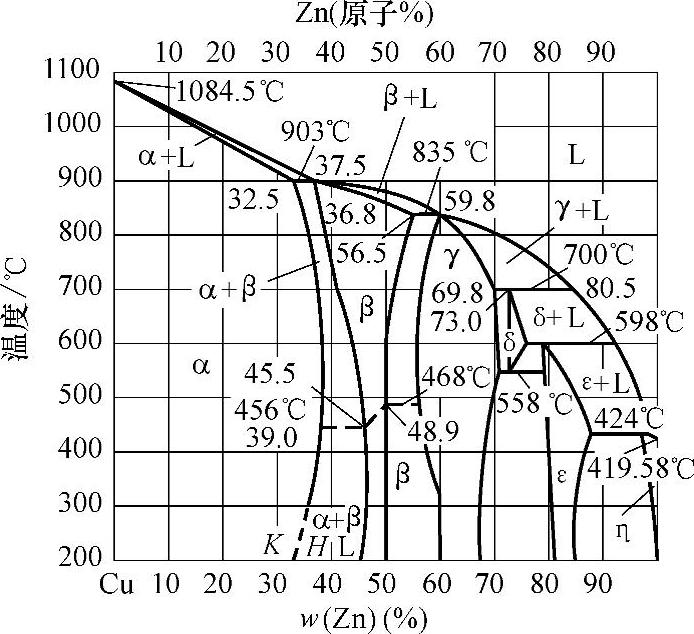

(2)要使普通黄铜具有较高的力学性能,不可不使其具有α+β组织;具有这种组织的Cu-Zn二元合金,不宜用来制作在流动海水或带有电解质的腐蚀介质中工作的部件Cu-Zn二元相图如图3-141所示。由该二元相图可以看出,Cu-Zn合金由五个包晶转变、一个共析转变和一个有序化转变所组成,固态下有α、β、γ、δ、ε、η六个组成相。工业上实用黄铜的锌含量一般在45%以下,这一部分Cu-Zn相图,只涉及到一个包晶反应(903℃),相图比较简单,通常只出现α和β两个组成相,有时也可能出现γ相。

图3-141 Cu-Zn二元相图

α相是锌溶于铜中的固溶体,晶格与铜相同,呈面心立方晶格,塑性很好,强度也较高,容易承受各种冷、热压力加工。由Cu-Zn相图可以看出,平衡时,α相区的分界线向右下方倾斜,这表明锌在铜中的溶解度变化情况与一般合金不同,其饱和溶解度是随着温度的降低而增高的,例如903℃时,锌在铜中的最大溶解度为32.5%,而降温至456℃时,增加到39%。

β相是以电子化合物CuZn为基的固溶体,呈体心立方晶格,有较高强度和一定的塑性。β相冷却到一定温度(456~468℃)发生有序化转变,铜原子占据晶格的顶角处,锌原子则处于体心,转变后以β′表示。β′的强度和硬度高,但塑性低。

γ相是以电子化合物Cu5Zn8为基的固溶体,具有复杂立方晶格,是一个硬而脆的相,对合金性能起有害影响,因此,工业实用的普通黄铜中,不希望出现γ相。

这些表明,黄铜的平衡组织随锌含量增加而变化,依次为α,α+β′,β′组织。从左部分相图分析,合金的结晶温度范围较小,随着锌含量增加,液相线温度急剧下降,这些都要影响合金的铸造性能。而在铸造生产的实际条件下,由于冷却速度比较快,没有足够的时间来保证扩散过程充分进行,以达到相的平衡状态,因此,黄铜的铸态组织对Cu-Zn二元相图有不同程度的偏离。如平衡缓冷时,α相区的分界线(锌在铜中的溶解度线)是向右下方倾斜的,锌在铜中的最大溶解度达39%,但在铸造条件下,由于冷却较快,β→α的分解扩散过程来不及全部完成,这条相区分界线由倾斜向垂直方向移动,冷却愈快,移动愈大,亦即α相区因快冷而缩小,以至到室温时,锌在铜中的饱和溶解度不是39%,而实际上只能达到30%左右。

平衡缓冷时,β相区是随温度降低而缩小的,从它析出α或γ相,但冷却较快时,同样由于β→α或γ的相变扩散过程来不及充分进行,β相区将因快冷而扩大,β相区的分界线将向垂直方向移动,冷却愈快,移动愈大。例如按相图平衡组织,本来是α+β的两相黄铜,由于铸造时冷却速度加快,组织中α和β的相对比例将发生改变,β相所占的相对量将因快冷而增大。生产实际中,可根据不同需要,对α+β的两相铸造黄铜选择不同的α/β比例,确定最佳锌含量。需要高塑性时,取大比值;需要高强度时,取小比值。

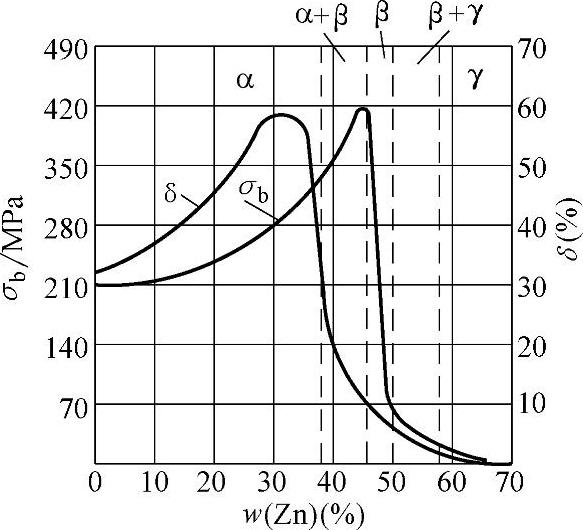

这样,对普通黄铜来说,根据其锌含量的不同,仍可将其铸态组织分为三种,即α固溶体(α黄铜)、α+β两相组织(α+β黄铜)和单相β固溶体(β黄铜),它们与其力学性能的关系如图3-142所示。锌低于32%时,是α单相组织,塑性好;当锌量增加时,强度、塑性均提高,在锌含量30%附近有一伸长率的峰值。继续增大锌量,伸长率开始下降,当锌量达32%~39%时,组织开始出现β相。β相塑性差,强度、硬度高,因此室温下的强度继续增加,而伸长率明显降低。铸造黄铜就选定了这一具有较高的强度、硬度和一定的塑性的符合某些铸件力学性能要求的区段(组织为α+β)。锌含量超过45%后,进入β单相区,强度、伸长率均剧烈下降。已不适于作为结构材料。当然,相区的分界线,相对于平衡状态,产生了一定的偏离。

(https://www.daowen.com)

(https://www.daowen.com)

图3-142 锌含量对铸造黄铜力学性能的影响

α+β黄铜,在大气和淡水中的耐蚀性很好,在常温静止海水和碱溶液(氨除外)中的耐蚀性一般,但在流动海水、热水、蒸气、无机酸、特别是在盐酸和硫酸中的耐蚀性很差。其原因,是β相的电极电位低于富铜的α相,在两相之间产生相间电流,β相成为微电池的阳极而被腐蚀脱锌,最后,β相只剩下铜的骨架,成为构件断裂的根源。使用时必须采取措施,防止脱锌腐蚀。

(3)为提高黄铜的力学性能及耐磨、耐蚀性,不可忽视在Cu-Zn二元合金基础上加入铝、铅、锰、硅、铁等这些合金元素 普通黄铜的耐磨性和耐蚀性都不够好,力学性能也不太高,实际上采用者较少。为改善黄铜的性能,通常都加入合金元素,如铝、铅、锰、硅、铁等,组成三元、四元或多元合金,通过固溶强化α相和β相,或细化晶粒等来达到目的,现将较常采用的合金元素的作用简述如下:

1)铝:少量的铝就可使α黄铜中出现β相,(α+β)黄铜中β相增多,是高强度黄铜中的重要合金元素。例如,在硅黄铜中加入铝,可提高硬度,降低塑性,对抗拉强度无明显影响(对ZCuZn16Si4,含铝小于1.2%时),增大气体饱和度,易生成Al2O3夹杂,恶化致密性,含量超过0.4%时,降低耐磨性,但对耐蚀性有一定好处。在其他特殊黄铜中加入铝,就可显著提高其硬度及抗拉强度和屈服强度,提高流动性,降低锌的烧损。锰、铁黄铜中加入0.5%~1.0%铝,可显著提高铸件表面质量,增大合金液的气体饱和度。

2)铅:在普通黄铜中,铅含量低于2%时,可改善铸造工艺性和机加工性,但是降低塑性,使合金发脆。含量一般限制在0.1%以下。

在硅黄铜中,铅含量低于3%时,对力学性能无明显影响,超过其值时,显著降低强度、伸长率及冲击韧度,但是改善机加工性及耐磨性。在其他特殊黄铜中,可提高机加工性与耐磨性能,提高流动性。铅的加入量一般为1%~3%。

3)锰:少量的锰有固溶强化作用,提高合金的强度和硬度,提高耐热性、耐蚀性,而塑性下降不明显。黄铜中锌含量超过35%后,如果锰超过4%,则出现脆性相,损害塑性和韧性。在硅黄铜中,锰能稳定β相,阻碍析出γ脆相。锰的加入量一般为2%~4%。

4)硅:缩小合金的凝固温度范围,改善铸造性能;少量的硅就能使合金的强度和硬度显著提高,塑性下降。具体地说,在普通黄铜中可提高强度,降低伸长率,含量限在0.5%以下。在硅黄铜中,可提高力学性能、耐蚀性、耐磨性能、焊接性能及铸件表面质量,提高流动性和合金致密性,降低锌的蒸发,但是增加吸气倾向,降低高温塑性,易热裂。硅的加入量为2.0%~4.5%。在其他特殊黄铜中,硅为有害杂质。因为硅与锰或铁共存时,生成Mn5Si3或FeSi夹杂物,严重降低塑性。硅含量限在0.1%以下。

5)铁:铁在黄铜中的固溶度为0.1%~0.2%,超过此量后,形成高熔点的富铁相化合物。铁能细化晶粒,提高强度和硬度。含量过多时,晶界上出现脆性化合物太多,导致强度、塑性及耐蚀性降低。具体地说,在普通黄铜中,铁含量小于0.5%时,细化晶粒,提高强度;超过其值时降低塑性。在硅黄铜中,铁为有害杂质,大大降低流动性和致密性;含量低于1.0%~1.3%时,对力学性能无明显影响,但超过此值时,显著降低伸长率和冲击韧度。在其他特殊黄铜中,铁可细化晶粒,提高力学性能与工艺性能,与铝、锰、镍共存时,效果更佳,这时黄铜同时具有高强度和高耐蚀性;铁含量大于0.03%时,使合金具有磁性。

6)锡:溶于α固溶体。在普通黄铜中,锡可提高强度和硬度及合金液的流动性,降低塑性(析出γ相),对耐蚀性有好处,一般限制在1%以下。在硅黄铜中为有害杂质,超过0.25%时,急剧降低合金的塑性及致密性。在其他特殊黄铜中,锡在铸件表面形成SnO2保护膜,可显著提高黄铜对海水的耐蚀性(含锡0.8%~1.5%的Cu-Zn-Si合金称海军黄铜),锡含量小于1%时,提高强度和硬度;超过1%时,易析出γ相,恶化合金性能,一般限制在1%以内。

7)镍:提高强度的作用不显著,但可以细化组织,提高耐蚀性。镍含量2%时,耐蚀性最好。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。