(1)为便于对铸造Al-Si合金的具体选用,不可不知我国制定的Al-Si系铸造合金的牌号、化学成分及其力学性能 对铸造Al-Si合金来说,各工业发达国家例如美国、日本、德国、英国、俄罗斯等均制定有各自的标准,我国20世纪60~70年代,根据有关行业对铝-硅合金的需求,出现有航标、冶标、重标等,后来制定出国标,如GB 1173—1974、GB 1173—1986等,表3-142~143数据摘自我国国家标准GB/T 1173—1995,可作为选用依据。

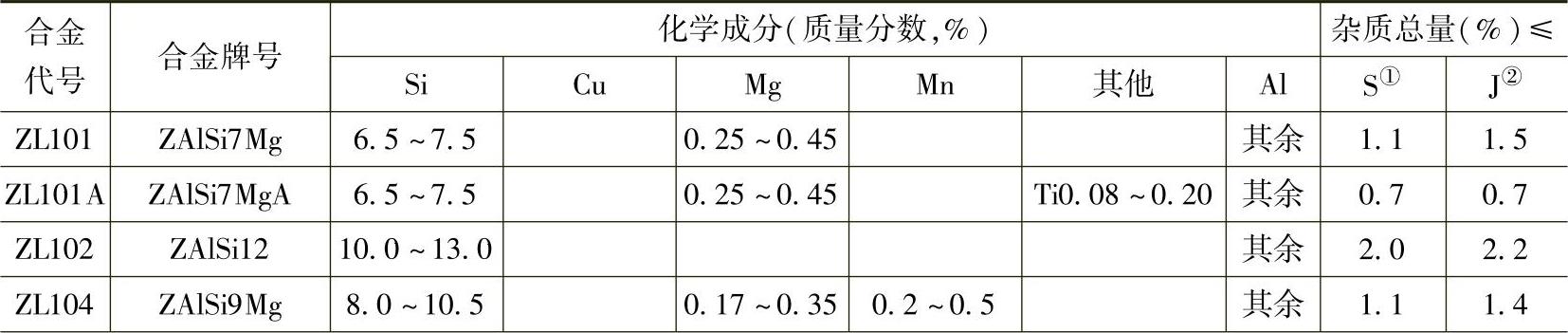

表3-142 铸造Al-Si合金化学成分(GB/T 1173—1995)

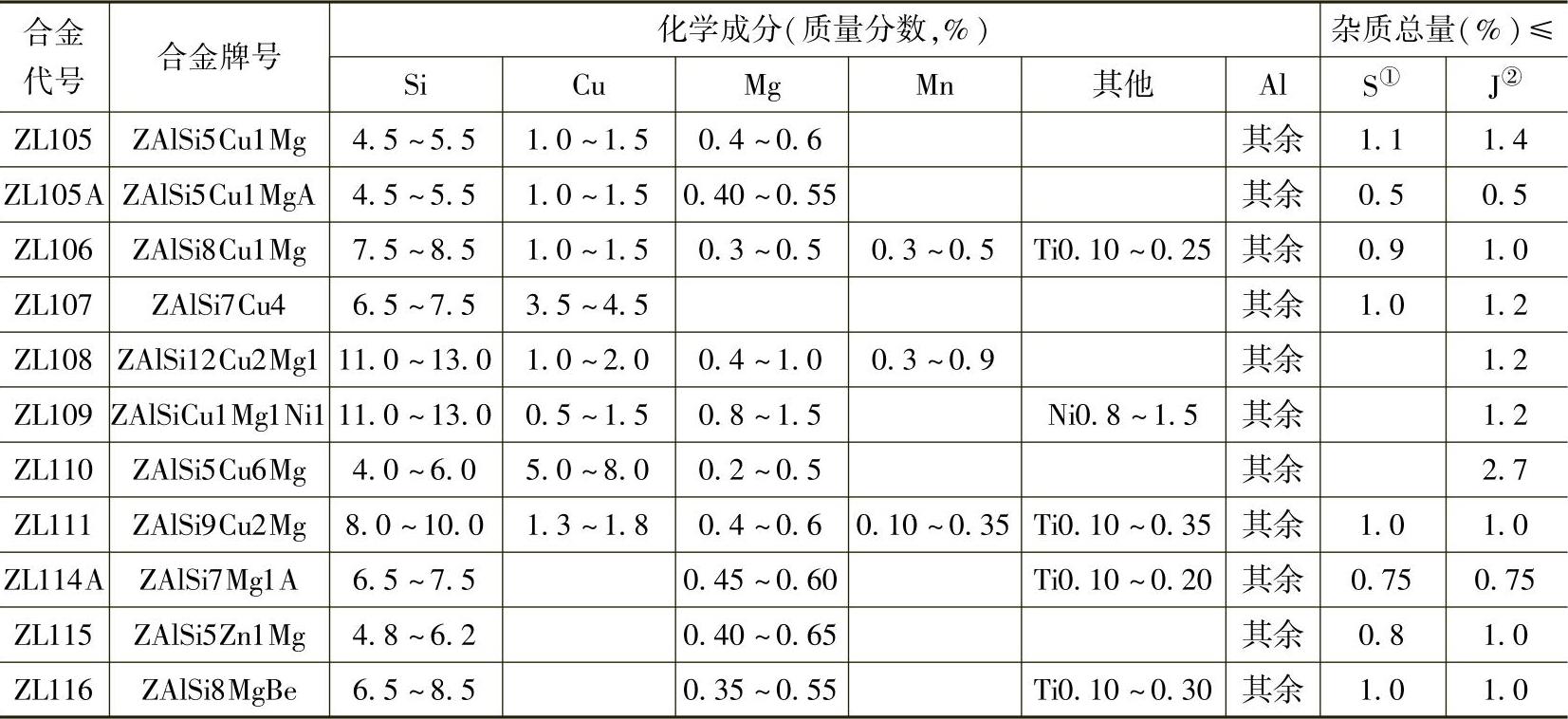

(续)

①S指砂型铸造。

②J指金属型铸造。熔模、壳型铸造的主要元素及杂质含量按本表中砂型铸造指标检验。

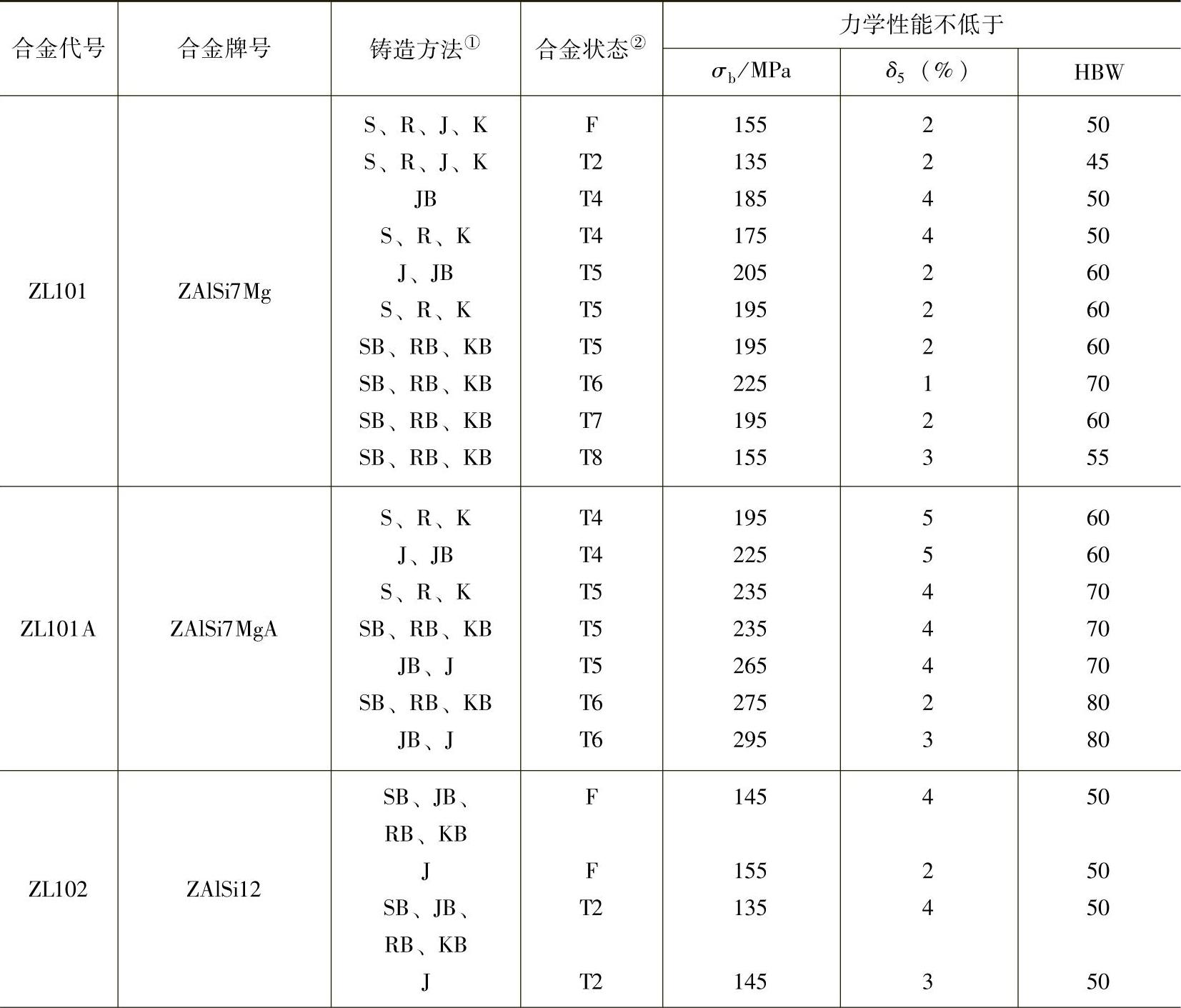

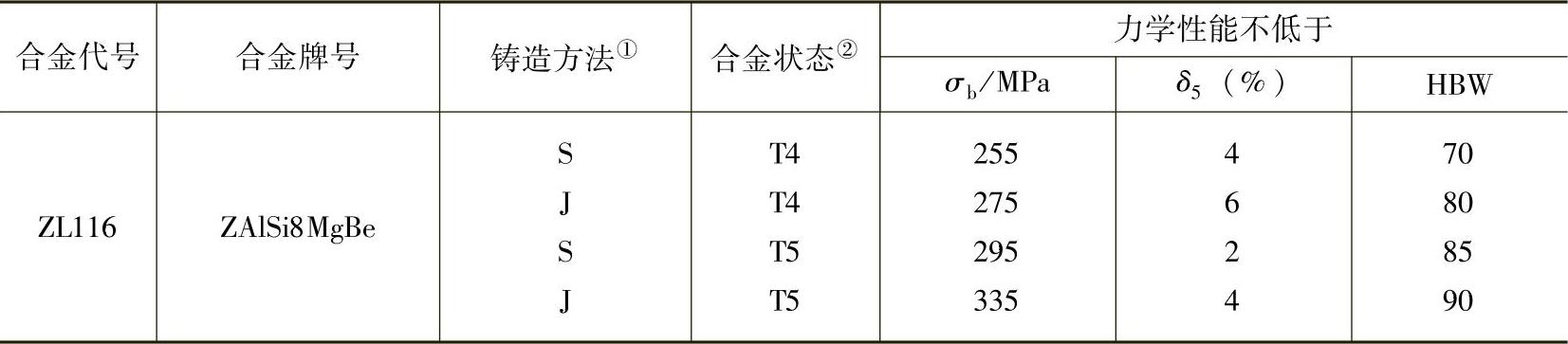

表3-143 铸造铝-硅合金力学性能(GB/T 1173—1995)

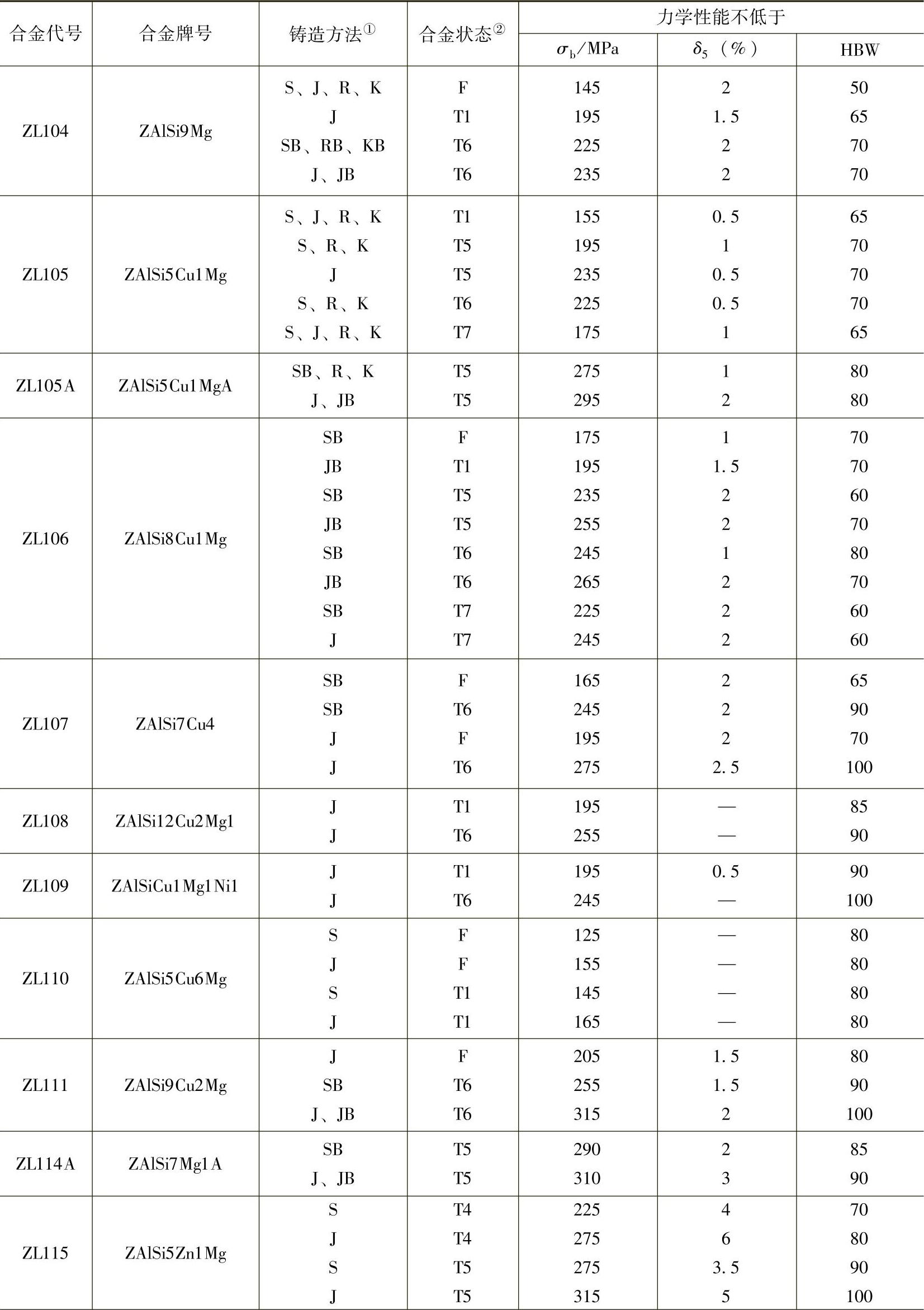

(续)

(续)

①铸造方法中铸造方法和变质处理的代号:S代表砂型铸造;J为金属型铸造;R是熔模铸造;K指壳型铸造;B代表经变质处理。

②合金状态的代号:F代表铸态;T1指人工时效,铸件冷却时组织中会留有一定程度的过饱和固溶体,人工时效可使其脱溶,从而使合金强度和硬度提高;T2指退火,消除铸造应力或加工所致应力,使铸件尺寸稳定。对Al-Si合金,退火还可使Si部分球化,从而可改善合金的塑性;T4为固溶处理(淬火)加自然时效,得到过饱和固溶体Al-Si合金,淬火后不必进行人工时效;需人工时效的合金,淬火只是预处理;T5为固溶处理(淬火)加不完全人工时效,用于获得较高强度和较高的塑性;T6是固溶处理(淬火)加完全人工时效,使合金的抗拉强度最高,而塑性稍低;T7是固溶处理(淬火)加稳定化回火,用于在高温条件下工作的铸件,合金有足够高的抗拉强度,而且组织和尺寸稳定;T8是固溶处理(淬火)加软化回火,使合金中的固溶体完全脱溶,析出相球化、塑性高,但抗拉强度下降。用于要求塑性高的铸件,软化回火温度为230~330℃,保温3~6h。

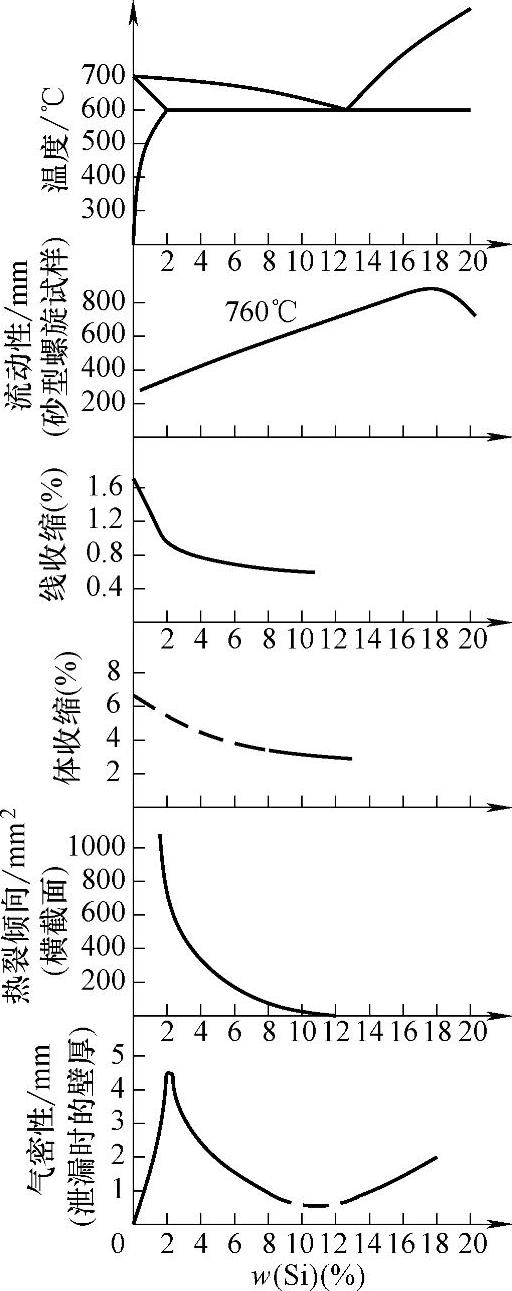

(2)为使铸造Al-Si合金有良好的铸造性能,其硅含量不宜太少,大都不低于5%Al-Si二元合金随其硅含量的增加,结晶温度区间变小,组织中共晶体的数量逐渐增加,因此,合金的流动性(充型能力)随之提高,如图3-125所示。

纯铝的收缩率大,而硅的收缩率却很小,因此,随着硅含量的增加,合金的线收缩率也随之降低,热裂倾向也相应减少。根据有关生产经验,当硅含量为5%时,合金的充型能力已相当良好,含Si增至6%时,可消除热裂;至9%时,已无疏松现象,能获得组织致密的铸件。故常用Al-Si合金的含Si量大都在5%以上,其常用的硅的质量分数为4%~13%。

对于一般铸造合金来说,结晶温度范围愈大,流动性应当愈差,但过共晶Al-Si合金凝固时,由于初晶硅析出,放出大量结晶潜热(Si的结晶潜热为1809kJ/kg,而铝仅为389kJ/kg),所以含Si量较多,直至20%Si处,流动性仍比共晶成分的合金高。从图3-125可见,含Si为16%~18%处有流动性的峰值。

图3-125 硅含量对Al-Si二元合金铸造性能的影响

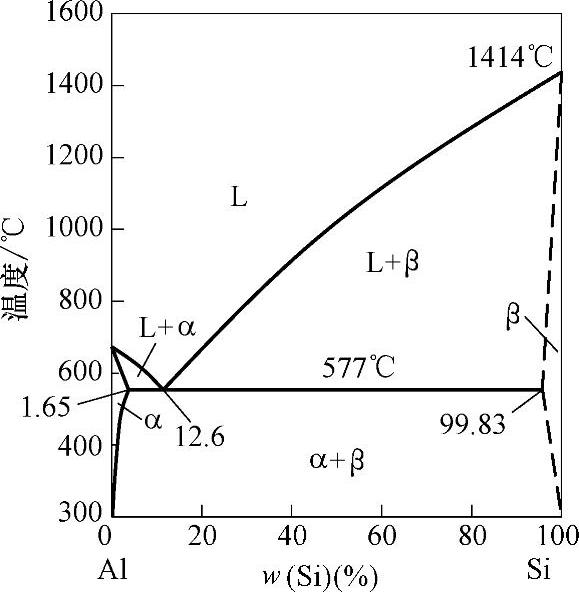

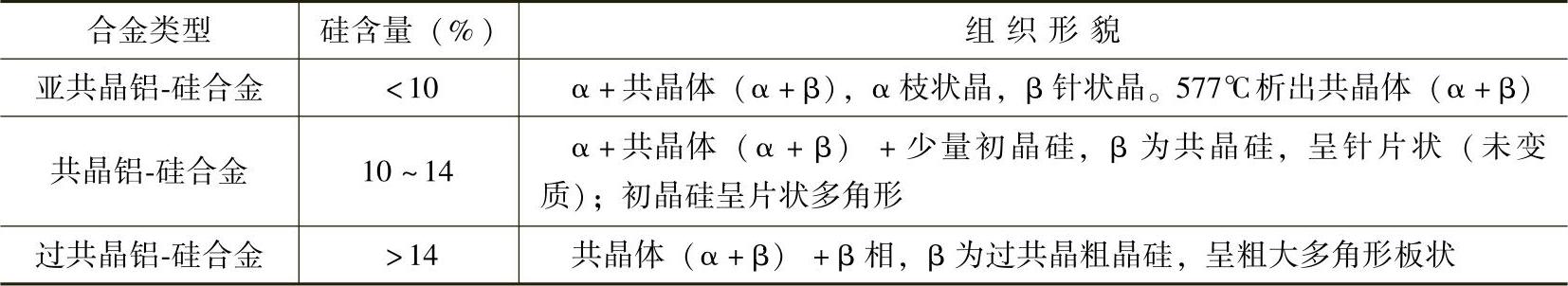

(3)为较好了解铸造Al-Si合金的金相组织特点,不可不熟悉其相图Al-Si二元合金具有简单的共晶二元相图,如图3-126所示,其共晶温度577℃,共晶成分的Si含量为12.6%(过去有些文献报道为11.6%),其组织见表3-144。Al-Si二元合金室温下只形成α和β两相。α相是Si溶于A1中的固溶体,在共晶温度577℃时,Si的最大溶解度是1.65%,室温时只有0.05%,因此,α相性能和纯铝相似,所以也可以写成

图3-126 Al-Si二元合金相图

(Al)相;β相是A1溶于Si的固溶体,由于其溶解的铝量极微,故可将β相看成是纯硅,其性能和纯硅相似。亚共晶合金的组织由α(Al)+共晶体(α+β)所组成;过共晶的合金组织由β(Si)+共晶体(α+β)所组成。共晶体中的β相通常称为共晶Si,它在铸态下,若不经变质处理,呈粗大的片状;共晶和过晶成分的合金组织中出现的初晶β相称为初晶硅,它在铸态下,如果不经变质处理,呈粗大的多角形块状或板状。随Al-Si合金中Si含量的增多,共晶体随之增加,虽然铸造性能获得改善,但组织中出现针状的共晶硅,甚至出现粗大的多角形板状初晶硅,严重地割裂了A1基体;在Si相的尖端和棱角处引起应力集中,合金容易沿晶粒的边界处,或者板状Si本身开裂而形成裂纹,使合金变脆,力学性能特别是伸长率显著降低,切削加工性能也不好。因此,此类合金当含Si量高于6%~8%时,必须进行变质或细化处理。

表3-144 Al-Si二元合金组织

Al-Si合金的变质或细化,应包括初晶α固溶体、共晶体和初晶Si三个部分的细化。虽然通过激冷、高压下结晶等方法也能使这三部分组织细化,但生产上通常是采用加入变质(细化)剂或元素来实现的。

(4)为了既能保持Al-Si合金的固有优点,又能使其力学性能有更大幅度提高,通常不可不知提高其性能的主要途径 为了既能保持Al-Si合金的固有优点,又能使力学性能有更大幅度的提高,近几十年来,世界各国铸铝工作者研究并采用了不少行之有效的措施,不仅显著提高了这类合金的抗拉强度,而且使伸长率也可达到很高的数值,使其应用更为广泛。这些措施主要有:进行变质处理;减少合金中的有害杂质;改进铸造方法;合金化和热处理。

(5)Al-Si类亚共晶、共晶型合金变质处理及其禁忌

1)钠变质剂及其禁忌:

①为提高硅含量7%及以上的Al-Si类共晶型合金的力学性能,用钠变质剂时,不宜单独用金属钠,也不宜只用NaF作变质剂。Si含量7%及以上的Al-Si系铸造合金,一般都应进行变质处理,其目的,是改变铝-硅合金中共晶硅的形态,使其由片状变为纤维状(或棒状),以求大幅度提高合金的力学性能,尤其是伸长率。现在,变质处理已成为熔炼这类合金时必不可少的工序。对于共晶硅的变质元素,常用的有钠(Na)、锶(Sr)和锑(Sb)等,而适合过共晶硅变质的元素有磷(P)和硫(S)等。对钠变质剂来说,起变质作用的主要是钠,而在现今生产实际中,通常很少直接用金属钠(Na)而是用钠盐,因为变质温度为740~780℃,已经接近钠的沸点883℃,易引起铝液沸腾,产生飞溅,并促使铝液氧化吸气,操作也不安全;其次,钠的密度小(0.97g/cm3),变质时,富集在铝液表面,易使上部铝液变质过度,底部铝液变质不足;而且铝液表面的钠遇水气就能进行如下的化学反应,使铝液含气量增加:2Na+H2O→Na2 O+H2

这些缺点,导致现在很少单独用金属钠来作共晶型铝-硅合金的变质剂。

钠盐中常用的为氟化钠(NaF)或Na2 SiF6(注意NaC1没有变质作用)。钠盐加入铝液中,与铝能产生置换反应,被置换出来的钠即可在铝液中起变质作用。例如氟化钠和铝液接触后,产生下列反应:

3NaF+Al→3Na+AlF3

6NaF+Al→3Na+Na3AlF6

Na2SiF6加热至450℃时,可以分解为NaF和SiF4:

Na2SiF6→2NaF+SiF4

实际上也是利用NaF作变质剂。

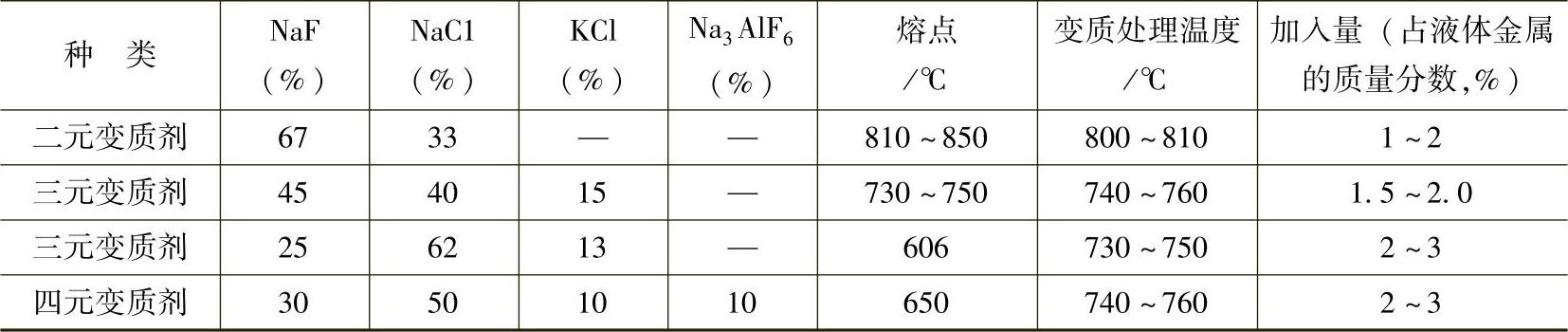

由于NaF的熔点为988℃,而铝液一般仅过热至720~760℃,所以不宜单独加入NaF作变质剂,而是将其与NaCl、KCl等所谓助熔剂一起混合,组成多元变质剂,以降低钠盐变质剂的熔点,以利于不同的铝合金使用,表3-145是常用的二元、三元、四元变质剂。ZL102合金不含Mg,一般采用熔点较高的二元变质剂,不必考虑镁的烧损,故可提高变质处理温度,增加钠的收得率。ZL101、ZL104合金中含有Mg,变质温度要低一些,就选用熔点较低的三元变质剂。在表3-145所列四元变质剂中,还加有适量Na3AlF6,即冰晶石粉,这种变质剂同时有变质、覆盖、精炼的作用,一般称为“泛用变质剂”。浇注重要铸件或对铝液的冶金质量要求高时,常使用它。

表3-145 变质剂

②使用钠盐变质剂时,决不可未对其彻底除水前就直接使用。工业用NaC1、KCl是一种白色结晶体,含有结晶水,很容易潮解。如果不经过去水处理,就和NaF一道作为变质剂加入铝液中,会带入水气,使整炉铝液质量变坏,因此,使用前必须进行彻底除水、破碎、过筛,以制成脱水的粉末状变质剂,才能使用。

彻底除水方法是:将按上述比例配置好的盐类变质剂,置于铁质的烘干盘上,在干燥炉内加热至200~400℃,保温3~5h,然后磨碎过筛(筛孔为0.25~0.5mm,或40~70目),置于干燥的密封器中备用。也有将NaF、NaCl、KCl等分别单独烘干(NaF在200~300℃,NaCl、KCl在500~600℃,至不冒水气为止)、破碎、过筛,按规定的比例混合后,贮存于干燥的密封器中备用。还有的将变质剂加热熔化并保温,使其开始沸腾,直至不冒泡,不冒烟,然后浇注到预热的锭模中。冷却后,破碎和过筛。在使用前,通常还要将取出的变质剂预热至300~400℃,以免其吸湿,导致铝合金的氢含量增加。

应注意的是,如果变质剂撒在铝液表面发生强烈的噼啪声,甚至有变质颗粒飞溅,说明含有水分,脱水不彻底,应重新烘干。

③对铝-硅合金用钠盐变质剂进行变质处理时,其加入量不宜太少,也不可太多。变质剂的加入量在表3-145已予推荐,从1%~2%到2%~3%。变质剂加入量过多,会造成浪费和出现变质过度;加入量过少,则变质不足,这两种情况都会使铝合金力学性能降低。实际上,如果只按变质所需的钠量计算,则变质剂的用量是很少的,根据实验,对Al-Si共晶合金,加入0.010%~0.014%的Na就有变质作用。例如,熔炼100kgAl-Si共晶合金,只需加入0.025kgNaF,采用表3-145的45%NaF的三元变质剂,也只要0.056kg就已足够,即不到铝液的0.06%。在生产中,这样少的三元变质剂不可能覆盖全部液面,为了能覆盖铝液,并考虑到变质处理中,NaF中的Na不可能会全部置换出来,也不大可能都参加与铝液的反应,为确保变质的良好效果,必须有足够的裕量,因此制定有1%~2%、1.5%~2.0%和2%~3%。当采用加有冰晶石粉的泛用变质剂时,除了考虑变质效果外,还要考虑变质剂的覆盖、精炼性能。在一般情况下,为铝液质量分数的2%~3%变质剂,已经能够在铝液表面形成一层厚5~10mm的覆盖层。

在决定变质剂加入量上、下限值时,对于硅含量低、坩埚的高度直径比大或金属型铸件,变质剂用量应取上限,反之,可取下限,但此时需要防止过变质。

④用钠盐对铝-硅合金进行变质处理时,不可忽视变质工艺中的具体操作方法。变质处理一般在精炼后进行,变质温度应稍高于浇注温度,而变质剂的熔点最好介于变质温度和浇注温度之间。变质处理时,扒去铝液表面上的氧化皮和熔渣,将经预热的粉状变质剂均匀地撒在铝合金液表面上,保持10~15min。此时和铝液接触的一层变质剂先发生反应,接着反应产物AlF3和下一层NaF反应:

3NaF+AlF3→Na3AlF6

Na3AlF6的熔点高达992℃,比变质温度高很多,是一层固态物质,于是在变质剂和铝液间形成了冰晶石的隔离层,阻止了铝液和NaF继续反应,因此,覆盖时间再长,也达不到正常变质的效果,必须将已结成壳或熔化的变质剂不断打碎,并压入铝液下100~150mm深处,使铝液和NaF完全接触,如果上浮结壳应继续压入,以达到充分进行反应,约3~5min,即可取样检验变质效果,扒渣,浇注。(https://www.daowen.com)

⑤选用钠变质处理Al-Si系铸造合金,不可不知此法的优缺点。此法的优点,是变质效果稳定,能明显提高铝合金的力学性能。缺点有:

a.变质效果保持时间短,即易衰退。变质后如果用于砂型铸造,铝液应在30min内浇完;如果用于金属型或低压铸造,则要在45min内浇完,否则,溶于铝合金的钠由于其易于蒸发,又比铝密度小,易于上浮,导致其随处理后放置时间的增长,Na的损失增大,使变质作用消失。温度愈高,衰退愈快,重熔时必须重新变质。

b.变质剂易吸湿,易导致铸件气孔等缺陷增多:这在前述使用变质剂时,已指明必须对其进行彻底干燥,而变质处理后的铝合金液浇入铸型中,其中的钠仍易与铸型中水气产生下列反应:

2Na+H2O→Na2O+H2

反应结果使铝铸件产生皮下气孔;而且加入钠,使合金液粘度升高,阻止气泡和夹杂物的排出,也使变质铝合金铸件形成气孔、夹渣等缺陷的几率增高。

c.腐蚀铁质坩埚和工具:这是由于熔融状态的变质剂中的Cl-、F-离子与铁反应导致的,因而降低坩埚的使用寿命,同时,使铝液渗铁,在坩埚壁上形成一层结合牢固的炉瘤,浇注后清理非常困难。

因此,使用钠变质剂,尤其是变质有效时间短这一突出缺点,对于铝铸件的大量连续生产,以及用于浇注机械化、自动化和低压铸造等均感不便。随着近些年来长效变质剂,如锶(Sr)、锑(Sb)、铋(Bi)、钇(Y)、混合稀土等的开发和应用,已开始改变共晶型铝-硅合金以钠变质剂为主的局面。

2)锶(Sr)变质剂及其禁忌:

①用锶作变质剂时,为便于使用,不可将锶直接贮存大气中。锶变质剂,又称长效变质剂,因为用它变质的铝液有效时间可达6~8h,而变质效果却与钠相当。

锶是银白色金属,密度2.6g/cm3,熔点769℃,沸点达1380℃,比钠的沸点高得多,不易烧损。锶的化学性能极其活泼,在大气中即强烈氧化为白色粉末SrO,遇水即分解出氢,必须贮存在煤油或石蜡油中。如果直接用其作铝-硅合金的变质剂,其加入量为铝液质量分数的0.02%~0.06%,砂型铸造取上限,金属型铸造取下限。使用前从煤油中取出所需锶块,用丙酮或乙醚清洗干净其表面煤油后,应立即投入铝液中进行变质处理。

当前,为方便锶作变质剂,通常采用Al-Sr合金A-Sr5(含4%~6%Sr)或A-Sr10(含9.0%~11.0%Sr)作变质剂,也有以SrF2+SrCl2混合盐的形式加入的。加入量也常为Sr量的0.02%~0.06%,变质温度约为720℃。因Al-Sr合金是金属,易于保存,使用前仅需预热至100℃以上,以去除表面吸附的水分。

用Sr处理的Al-Si系铸造合金,不像采用Na变质那样,容易在Na过量时出现过变质的缺陷,即使加Sr至0.1%,也没有观察到过变质的现象。

②用锶作变质剂时,不宜在Al-Si合金精炼除气后才进行变质处理。用锶变质有较长的潜伏期(40min左右),也就是加锶变质的铝合金,在开始一段时期,锶还没有真正发生变质作用,还要等待一段时间才能用于浇注,为克服此缺点,也为克服锶变质的合金吸气倾向较强(锶中就存在SrH)的不足,因此,锶变质剂宜在Al-Si系铸造合金精炼除气前加入。

③锶变质的铝液在精炼除气阶段,不可用氯或氯盐除气。经锶变质处理后的合金,不宜用氯气或氯化合物除气,应用氮气或氩气处理。这是因为铝液中的锶与氯接触会发生反应,生成SrCl2,使锶失去变质作用。

3)用锑(Sr)变质及其禁忌:

①用锑使Al-Si合金变质,不宜直接用金属锑。锑是长效变质剂,用锑变质的铝合金液的有效时间可达100h。变质时,锑的加入量为0.1%~0.5%,变质温度720~740℃。但变质时,不宜直接用锑进行变质处理,因为锑的熔点为630℃。密度6.67g/cm3,比铝大2.5倍,直接加入铝液中,会产生偏析,不易控制成分;另外,还会生成熔点达1100℃的难熔化合物AlSb,它沉入坩埚底部冻结,因此,必须以Al-Sb中间合金的形式在Al-Si合金精炼除气后加入。Al-Sb中间合金以含锑(Sb)4%~8%为宜。

②用锑变质,不大适合共晶Al-Si合金。锑变质只适用于亚共晶合金,因为变质后的共晶硅形态不会发生根本变化,常呈短杆状。需辅以热处理,使共晶硅进一步熔断、粒化,方能明显提高力学性能。另外,热处理后铸件表面常有一层黑色SbO,影响美观。

③用锑变质的Al-Si合金,不适用于砂型铸造;而且不能和钠变质的回炉料混杂。用锑变质的Al-Si合金,其变质作用对冷却速度很敏感,需借助快冷实现,故常用于金属型铸造,而不适用于砂型铸造。用锑变质的铝合金,其中的锑不易烧损,经多次重熔后仍有相同的变质效果,此种回炉料,如果与钠变质的回炉料混杂,锑和钠会互相抵消变质作用,因此,回炉料要严格分开。另外,如果Al-Si合金含镁,锑和镁形成Mg3Sb2,会使合金的强度下降,必须补加镁。

④用锑变质的Al-Si合金,不能铸造与食物接触的零件。这是由于锑对生物和人体有慢性毒性和致癌性,因此不能用锑变质的Al-Si合金铸造与食物接触的零件。

(6)过共晶Al-Si合金的变质(细化)处理及其禁忌

1)过共晶Al-Si合金不经变质(细化)处理通常缺乏实用价值;但又不适合直接用钠变质剂变质。Al-Si二元过共晶合金的组织由初晶Si和共晶体(α+β)所组成。随着Si含量的增加和冷却速度的减小,初晶Si逐渐粗大,并成为形状不规则的板状晶。而这种初晶Si是由一些极薄的六角形板状晶重叠而成,板块与板块之间的结合力很弱,受拉力时,一般在板块间断裂;有时板状Si本身断裂而使裂纹扩展,断面上呈现不规则的贝壳状,所以抗拉强度很低,塑性更差。例如含Si25%的Al-Si合金,抗拉强度为89MPa,伸长率仅为0.9%。因而细化初晶Si是过共晶Al-Si合金用于工业生产的关键。如果用细化共晶硅的钠变质剂来处理,发现并不能细化初晶Si,采用超声波振动结晶法、急冷法、过热熔化、低温铸造、高压铸造法等虽都能取得一定效果,但是效果稳定,利于工业上采用的,还是加入变质元素如磷、砷和硫等,其中效果最稳定、目前实际用于生产的主要是用加磷来细化初晶硅,提高力学性能。

2)用磷对过共晶铝合金进行变质处理时,为提高其吸收率,改善工作条件,不宜单独用赤磷来进行处理。过共晶铝硅合金最早用的变质(细化)剂是赤磷,加入量为合金质量的0.1%~0.5%。磷能细化初晶硅,是因为磷与铝能生成磷化铝(AlP),根据晶体结构相似、晶格常数相应的原理,磷化铝(AlP)可以起到异晶质核心的作用,由于晶核数目增加而使初晶Si细化。

赤磷虽有较好的细化作用,但由于其燃点低,只有240℃,细化处理时,激烈燃烧,不仅增加消耗量,而且产生大量有毒的P2O5烟雾。污染环境,使铝液严重吸气;另外,赤磷不能加热干燥,储运也不安全,因此不宜单独用赤磷作变质剂来进行处理。大都将赤磷与其他化合物混合使用以改善工作条件,包括对含铜或对铜限制不严的的铝合金用磷铜变质;对于不含铜或铜含量低的过共晶铝合金,采用含赤磷粉的多元变质剂或以磷化物的形式加入。也有研究开发用磷铜和钠盐联合变质以及用稀土和磷复合变质,例如铈-磷(Ce-P)等来更好地解决过共晶Al-Si合金易出现初晶Si和粗针状的共晶Si的问题。

3)用磷铜对过共晶Al-Si合金进行变质处理时,所用磷铜变质剂通常不宜破碎后较长时期放置不用。用磷铜对过共晶Al-Si合金进行变质处理时,采用的磷铜磷含量不宜过高,常采用磷含量8%~12%的磷铜,其熔点720~800℃,低于变质温度,易溶于铝液中,容易吸收,磷的收得率高,加入量占合金质量的0.6%~1.2%。

采用磷铜作变质剂,事先要进行破碎,破碎后最好当场使用,决不可过久贮存,因为磷铜表面易形成一层氧化物,在铝液中很难溶解,而氧化夹杂进入铝液会降低铝液质量。

4)不宜采用磷铜作变质剂的过共晶Al-Si合金,不可忽视选用含赤磷粉的混合变质剂。对于不含铜或铜含量低的过共晶Al-Si合金,不宜采用磷铜作变质剂,可采用含赤磷粉的多元变质剂。这类变质剂常用KCl和K2TiF6作为载体,其成分为赤磷20%+KCl70%+K2TiF610%;或赤磷15%+六氯乙烷(C2Cl6)40%+KCl 38%+K2TiF67%,加入量为合金质量的0.5%~0.8%,有良好的变质效果。这两种混合粉状变质剂含有缓冲剂KCl和K2TiF6,使变质剂反应缓和,减少了吸气和氧化夹渣,其中K2TiF6与铝反应可生成Al6Ti,能细化共晶组织,六氯乙烷能增加AlP的活性,提高细化初晶Si的效果,除起精炼作用外,还能生成TiC,细化α(Al)晶粒,因而应用较多,缺点是含有赤磷,变质时仍有烟尘产生,磷的吸收率不够稳定。

5)为避免掺有赤磷粉的混合变质剂变质处理时,有烟尘和磷的吸收不够稳定等问题,对不能采用磷铜变质的某些不含铜的过共晶Al-Si合金,不可忽视选用以磷化物的形式加入的变质剂。用氯氮化磷(PNCl2),PNCl2因本身结构不同,有白色小晶体和橡胶状两种,加入铝液后,反应很快,在液面上轻微燃烧,合金不易吸气,细化效果较好,熔渣不多;用NaPO380%+V2O510%+氧化铝粉10%,混合均匀后,经预熔、冷凝、粉碎后使用,加入量为合金质量的1%~2%,处理时覆盖在液面上,经10~15min后,即有细化效果。这种变质剂吸湿性小,有P和Na双重变质效果,变质操作简便。用P2S260%+NaCl40%,其加入量为合金质量的0.8%~1.0%,处理时覆盖在液面上,处理潜伏期约10min。也有采用PCl3的,以氮气作为载体通入合金。

(7)普通铸造Al-Si二元合金不能进行热处理强化,单纯靠变质处理仍不能满足所需强度要求,通常不可不在其中加入镁、铜、锰等合金元素

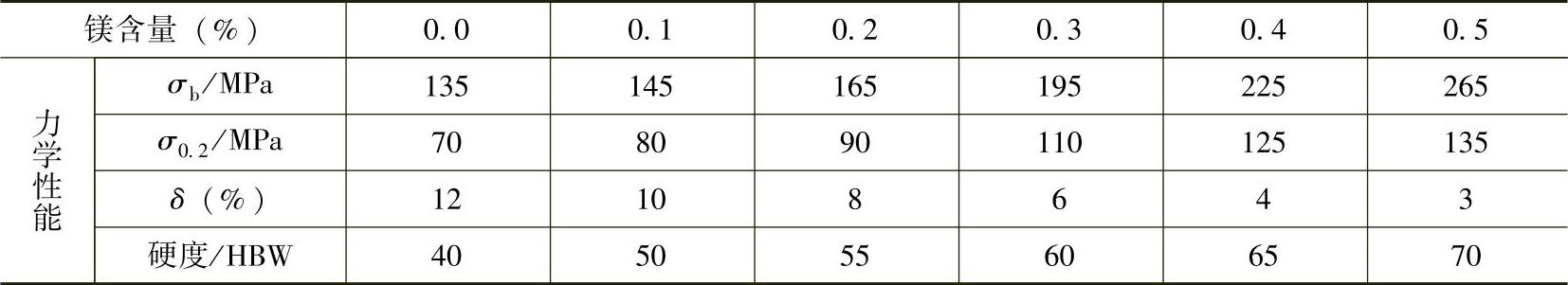

1)不可忽视在二元Al-Si合金中加入适量镁和靠热处理来显著提高强度的措施。表3-142中,代号为ZL102合金是典型的Al-Si二元铸造合金,尽管其有很好的铸造性能,但其机械强度一般,硬度不高,只能用来生产形状复杂、承载要求较低的薄壁铸件及耐蚀性和气密性要求高的零件,如仪表壳体、抽水机壳体等。为了提高二元Al-Si合金的力学性能,从表3-142可以看出,在亚共晶Al-Si合金中,很多牌号均加有镁或铜或锰等,以实现热处理强化。其中,镁的加入量大多为0.2%~0.6%。随镁的含量在上述范围内变化,合金的强度上升,伸长率下降。表3-146为含硅7%的Al-Si合金,其强度与伸长率随镁含量的变化。

表3-146 镁对Al-Si系铸造合金性能的影响

强度上升的原因,是镁含量在该范围内,实际上已成为铝-硅-镁系三元合金,其平衡组织为α固溶体+共晶体(α+β)+Mg2Si。在铸造条件下,尽管硅和镁在α固溶体中都有很大的溶解度,但由于冷却速度大,Mg、Si来不及析出,Mg都固溶于α固溶体中,组织为α固溶体+共晶体(α+β)的亚共晶组织。生产上利用硅、镁在α固溶体中溶解度变化的特性,采取热处理方法来强化铝合金。首先将合金加热到520~530℃范围内,使α固溶体中溶有较多的硅、镁,然后淬火便获得过饱和的α固溶体。再经时效处理,使过饱和的硅、镁在较低温度下析出,形成弥散的颗粒状的Mg2Si。析出的Mg2 Si很细小,在一般显微镜下不易发现。这些Mg2Si是强化相,经热处理后,合金强度可以提高50%以上,并且有良好的塑性。

以镁的加入量为0.25%~0.45%的ZL101合金为例,其铸造性能与ZL102合金相近,可以铸造薄壁和外形复杂的铸件,具有较高的力学性能。如果镁含量取下限值,采用淬火处理时,可以获得塑性较高,中等强度的力学性能,零件超载时,只会变形而不易破裂,常用来制造如泵壳体、齿轮箱等承受冲击载荷的零件。当镁含量处于上限值,且采用淬火和完全时效时,则可达到较高的抗拉强度和屈服点,还保持一定的塑性,可用作承受较大的动载荷和静载荷的气缸体等零部件。ZL101合金在185℃以上工作时,因为Mg2Si的析出、聚集和长大,将使合金力学性能大幅度下降。所以,它的热稳定性较差,一般工作温度不宜超过150℃。

2)在铝-硅-镁系合金中,加入适量的锰的作用不可忽视。表3-142中,牌号为ZAlSi9Mg,代号为ZL104合金,成分为:Si8.0%~10.5%、Mg0.17%~0.35%、Mn0.2%~0.5%,余为Al。它是在铝-硅-镁系合金的基础上加入合金元素锰构成的。与ZL101合金比,其Si含量高一些,Mg含量略微低一点,还有0.2%~0.5%锰。

由于合金中Si量增加,故α固溶体较少,而(α+β)共晶体增多。由于Si量增高以及Mn的加入,使ZL101合金的力学性能比ZL101高。锰除了在α固溶体中形成Mg2Si起固溶强化作用外,还能减少铝合金中杂质铁的有害作用,因为它可改变针状富铁相Al3Fe和Al9 Fe2 Si2相的形态,形成骨架状的AlFeMnSi相,改善塑性。

ZL104合金的铸造性能优良,充型能力强,线收缩率小,无热裂、缩松倾向;耐蚀性、切削加工性能及焊接性都较好,可以铸造承受较大静载荷和冲击载荷而形状复杂的大型铸件,如发动机缸体、缸盖,曲轴箱,增压器壳体及航空发动机压缩机匣,受力框架等,用途广泛。

ZL104合金因Si含量较高,必须进行变质处理。另外,ZL104合金容易产生气孔和集中缩孔,除应进行细心的精炼除气操作外,为防止集中缩孔,应注意浇、冒口系统的设计和冷铁的布置。

Al-Si-Mg系合金的发展方向,主要是在保持优良铸造性能的同时,进一步提高力学性能。在Al-Si合金中,将镁含量提高到0.45%~0.6%,同时加入细化剂Ti0.1%~0.2%(Zr、B、V、W等也有细化组织,提高力学性能的作用),杂质铁量控制在0.15%以下,固溶处理温度提高到540~545℃,经过人工时效170℃左右,其力学性能,尤其是抗拉强度大幅度提高,σb=310~330MPa,σ0.2=230~250MPa,伸长率δ5=2.5%~3.0%。这种高强度铸铝合金可用来铸造受重大载荷、薄壁、复杂且有质量指标的重要铸件。

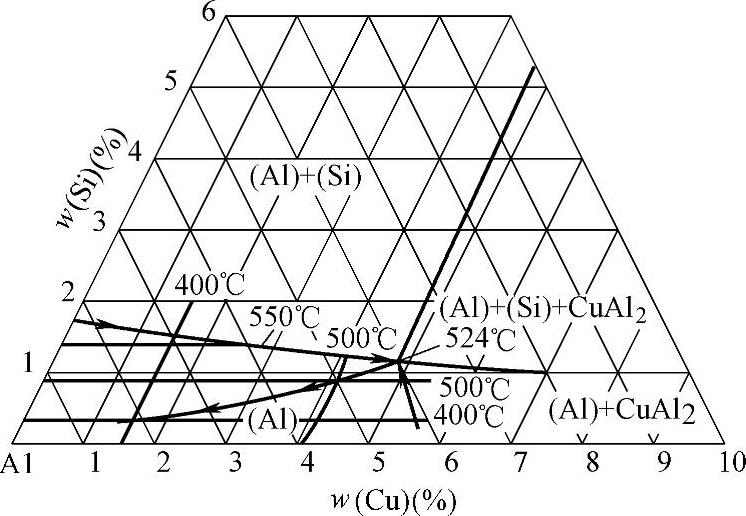

图3-127 Al-Si-Cu三元相图等温溶解度图

3)为使二元Al-Si合金具有较高的力学性能,不可忽视加入适量的铜。图3-127所示是Al-Si-Cu三元相图等温溶解度图,存在的相有:α(Al),二元共晶(α+Si)和(α+CuAl2),三元共晶(α+Si+CuAl2),三元共晶的温度为524℃,含有Cu4.9%,Si1.1%。随着温度下降,最大溶解度亦逐渐减小,400℃时约为Cu1.5%,Si0.3%;而在300℃时,两者的溶解度几乎均趋近于零。可见Cu在高温下的最大溶解度远远超过Mg在Al-Si合金中的溶解度。因此,在Al-Si合金中加入各种强化元素时,虽然加Mg的强化效果最佳,但因Cu在α固溶体中的溶解度比Mg大得多,所以二者的强化效果相似。以Al-Si合金中代号为ZL107合金为例,这种合金不仅室温力学性能高,而且具有良好的高温力学性能。其成分为:Si6.5%~7.5%,Cu3.5%~4.5%,余为Al,铸态组织由α(Al)+二元共晶(α+Si)+三元共晶(α+Si+Al2Cu)组成,显微组织和ZL101相似。经过变质后,塑性改善,强度提高,经固溶处理加人工时效的合金,σb达280~320MPa,σ0.2达210~230MPa,δ5达3%~4%,并具有较好的热强度,σ215000h℃=60MPa。铸造性能良好,充型能力和ZL101相近,切削加工性能优于ZL101,熔炼工艺不复杂,但因Cu的加入,热裂倾向稍大,耐蚀性能较Al-Si-Mg合金差,相对密度也较大。可用来铸造形状复杂、壁厚不均、工作温度在250℃以下的受力铸件,如汽化器零件、电气设备外壳、机架等。

在Al-Si-Cu的基础上加入少量镁、锌、锰等,形成一系列压铸合金。这些合金铸造性能良好,铸态时就有较高的力学性能。

4)为强化Al-Si合金,可同时加入镁和铜,但铜和镁总量不宜过低,而且不可忽视铜和镁之间量的比值。在Al-Si合金中同时加入镁和铜,在其金相组织中除出现α(Al)固溶体、Si、Mg2Si以外,还出现CuAl2和四元相W(Al4Mg5Cu4Si4)。当Mg2Si、CuAl2、W相数量相同时,以W相的强化效果为最佳;在250~300℃温度时,其耐热性最好。Mg2Si虽在室温下强化效果超过CuAl2,但其耐热性最差,故在选择此系合金成分时,如果要求耐热性好,则希望组织中不再出现Mg2Si相,而可以出现一些CuAl2相。

当Al-Si-Cu-Mg合金成分中Cu/Mg之比约为2.1时,组织中的Mg2Si即完全消失,而成为α+Si+W的三相组织;当Cu/Mg大于2.1时,组织中除α+Si+W外,还将出现CuAl2相。考虑到CuAl2的热稳定性比Mg2Si好得多,故一般常使Cu/Mg保持在2.5左右。

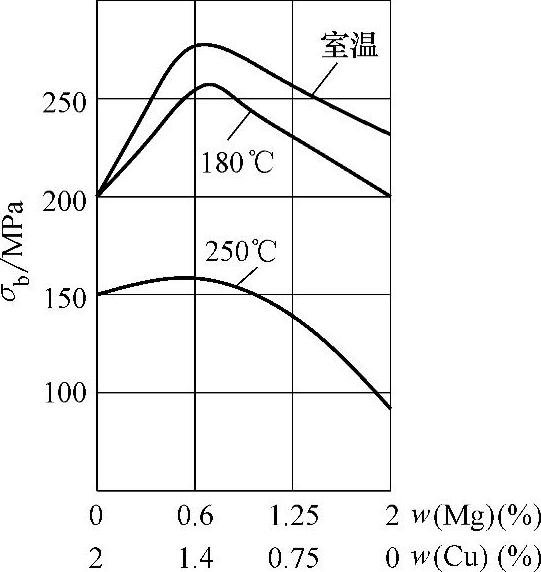

目前尚缺乏四元系中Cu和Mg在α固溶体中溶解度的具体资料。如果Cu和Mg的总量过少,则强化效果差;但总量过高,又使合金塑性下降。故在Al-Si合金中,一般将Cu和Mg的总量控制在1.5%~2.0%(高Cu含量的合金除外),作为最佳总量。图3-128表示Cu、Mg量变化对Al-Si合金室温和高温抗拉强度的影响。试棒是在各温度下保持150h后进行拉伸试验的,可见,当Mg=0.6%,Cu=1.4%,Cu和Mg之比在2.2左右时,无论室温和高温的抗拉强度均达到最大值。

图3-128Al-5%Si-2%(Cu+Mg)四元合金中Cu量和Mg量变化对合金室温、高温抗拉强度的影响

Al-Si-Mg合金中加入Cu后,还能改善合金的切削加工性能和表面粗糙度值,但使热裂倾向稍有增加,抗蚀性能有所降低(这是由于含Cu相的电位比α固溶体高的缘故),同时使合金的线膨胀系数增加,因此,不希望过高的含Cu量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。