(1)不可忽视有些工厂采用钢液炉外精炼的必要性

1)为提高钢的力学性能,特别是钢的韧性,不可忽视采用钢液炉外精炼技术来提高该钢种钢液的纯净度。钢液炉外精炼是将由电弧炉、感应电炉、转炉或平炉中初炼的钢液移至炉外精炼装置中,继续完成一些必要的精炼任务,目的是去除钢液中的气体和非金属夹杂物,降低硫、磷含量,调整化学成分和温度,创造最佳浇注条件,从而在提高钢液冶金质量基础上,确保要求高的钢铸件,特别是大型钢铸件质量,并提高生产效率。

已知铸钢件的内在质量与钢液的纯净度有很大的关系。近年来,国内外在生产高强度钢和超高强度钢方面,日益强调对钢中气体和非金属夹杂物的控制,提出了“清洁钢”的要求。在一般的炼钢方法中,为了清除钢液中的气体和夹杂物,是利用脱碳反应形成的钢液沸腾,为此就需要使钢液强烈地氧化。接着为了除去钢液中残余的大量的氧,就需要对钢液进行脱氧。因此又产生大量的夹杂物,这是在一般炼钢方法中难以解决的矛盾。采用炉外精炼方法,以真空和惰性气体气泡的作用实现精炼过程,从而免除了采用脱氧剂进行脱氧的工艺要求,这就从根本上改革了炼钢工艺,而所炼得的钢液在纯净度方面大幅度提高,因而钢的力学性能,特别是韧性有很大的改善。

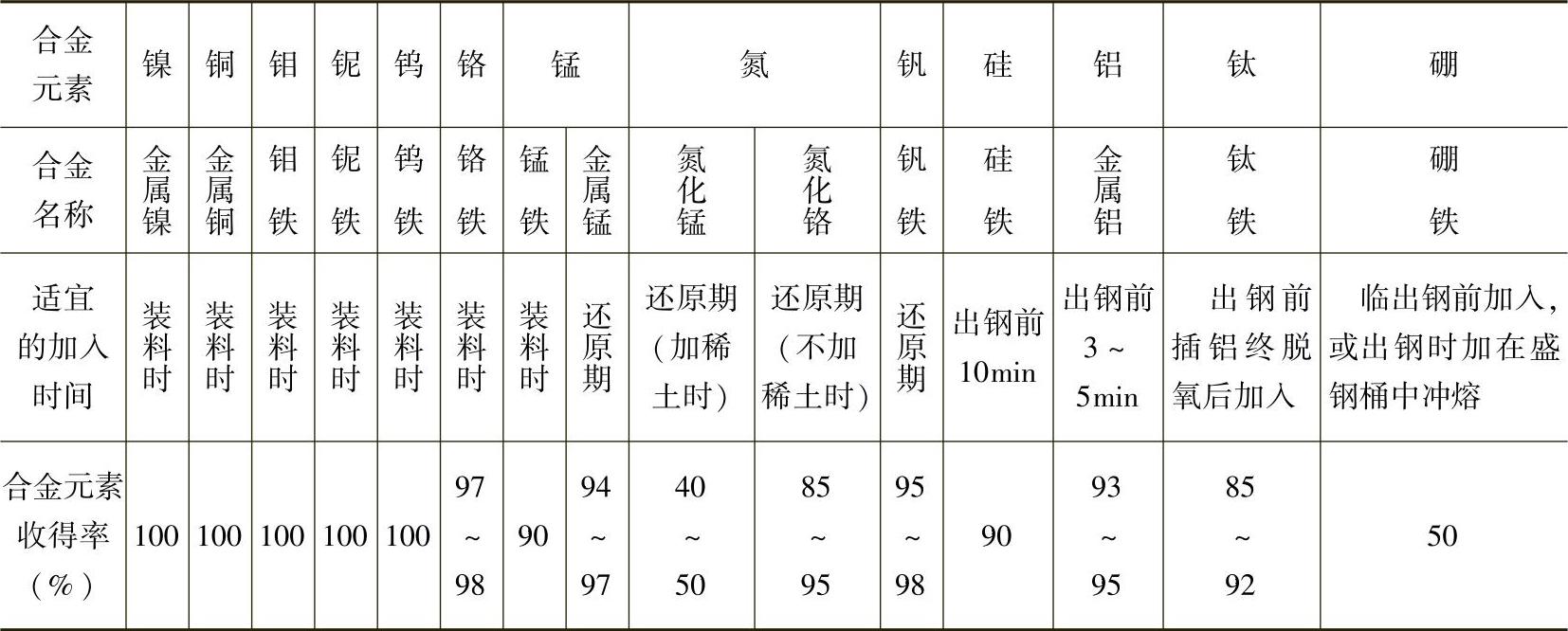

表3-136 碱性感应电炉不氧化法炼钢中合金元素收得率

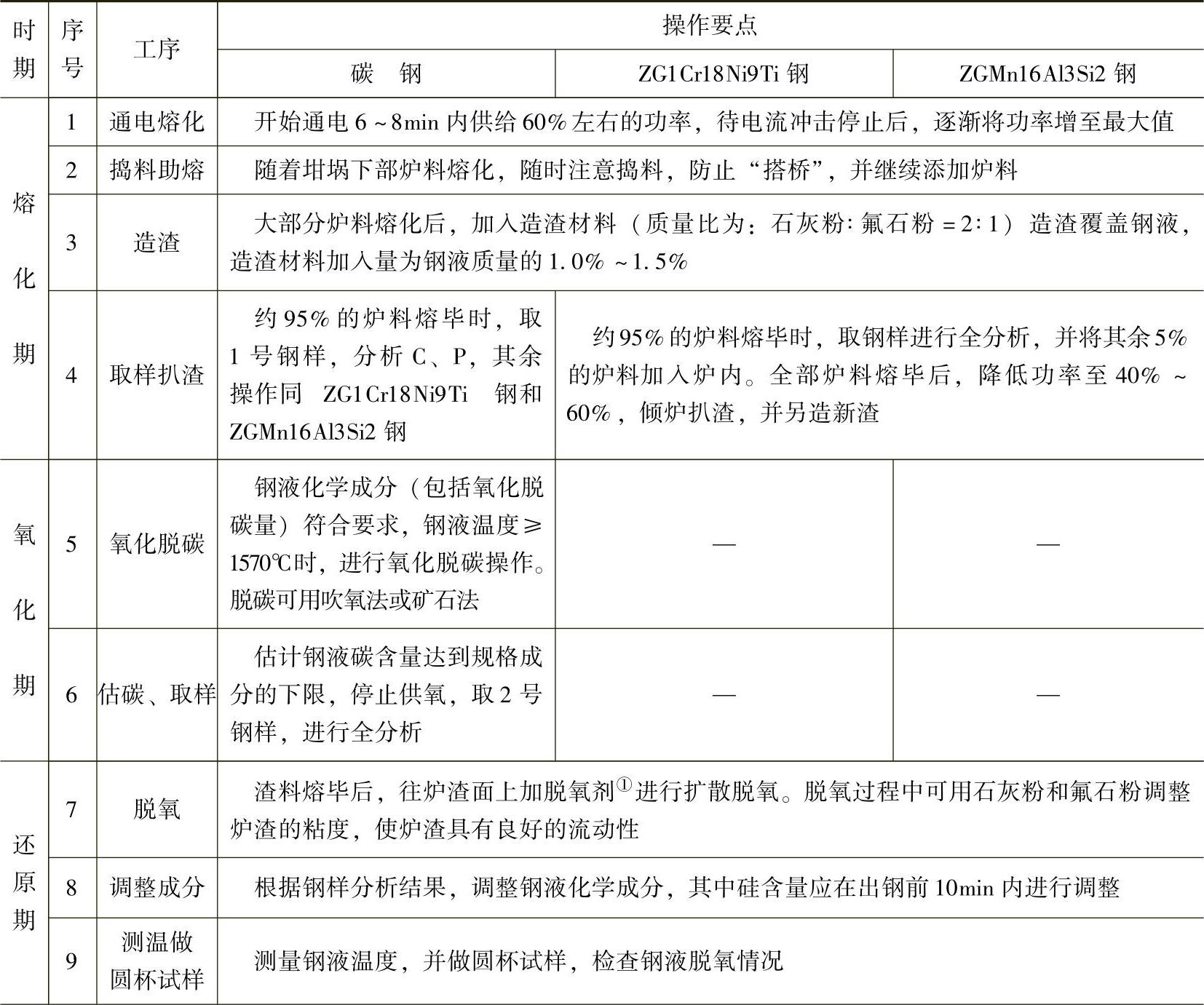

表3-137 碳钢、ZG1Cr18Ni9Ti钢、ZGMn16Al3Si2钢碱性感应电炉冶炼工艺

(续)

①在还原期,往炉渣面上加的脱氧剂,对碳钢来说,其脱氧剂的质量比为:石灰粉∶炭粉=2∶1;对ZG1Cr18Ni9Ti钢来说为石灰粉∶铝粉=2∶1;对ZGMn16Al3Si2钢来说为石灰粉∶氟石粉=2∶1。

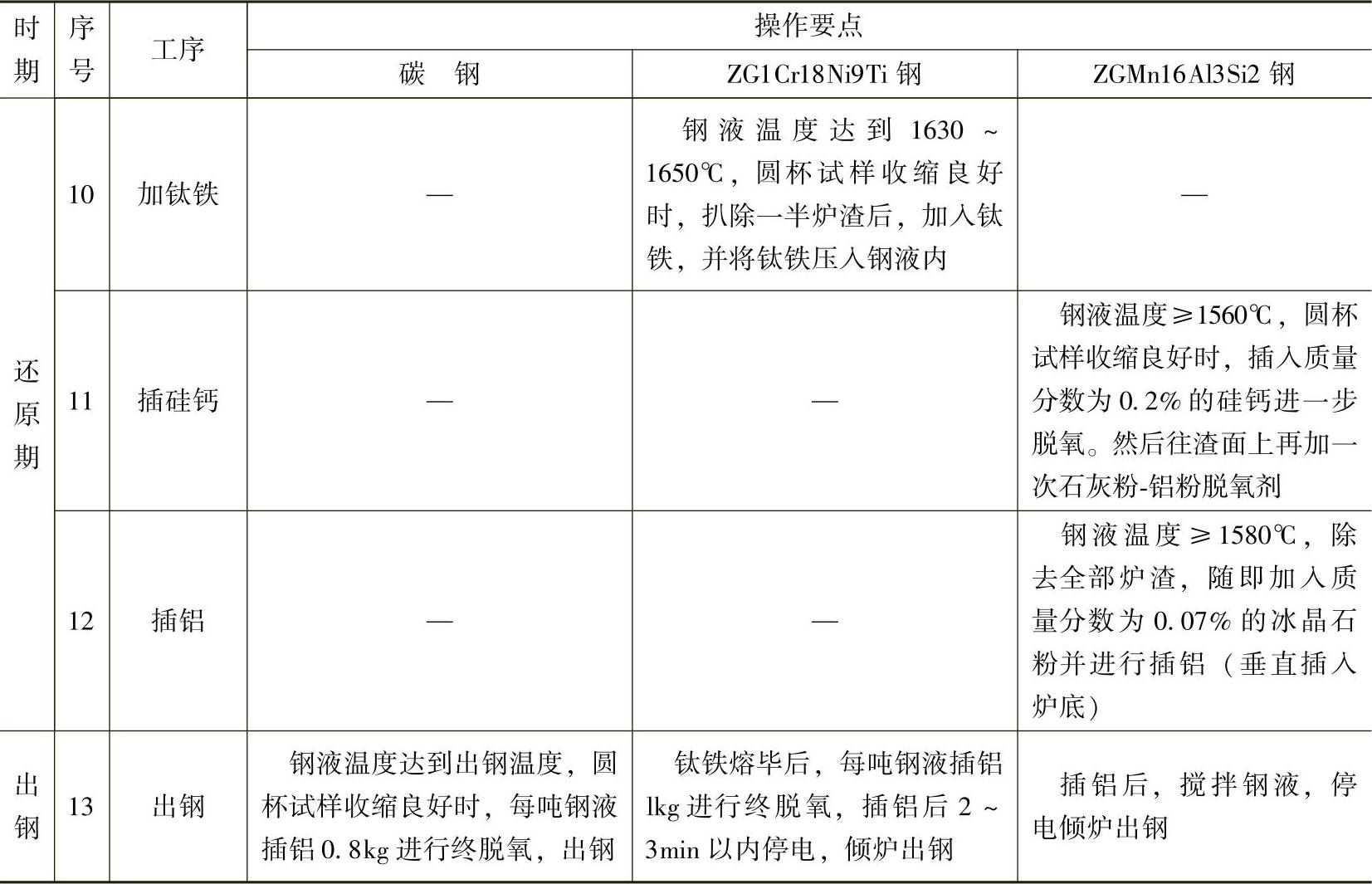

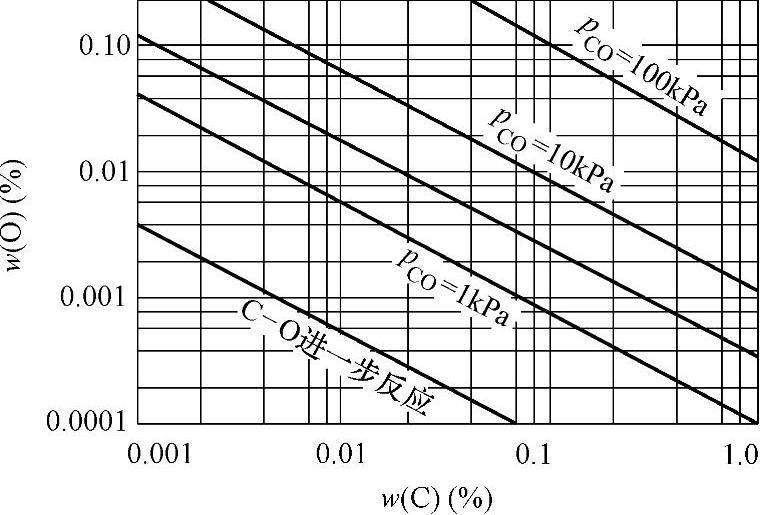

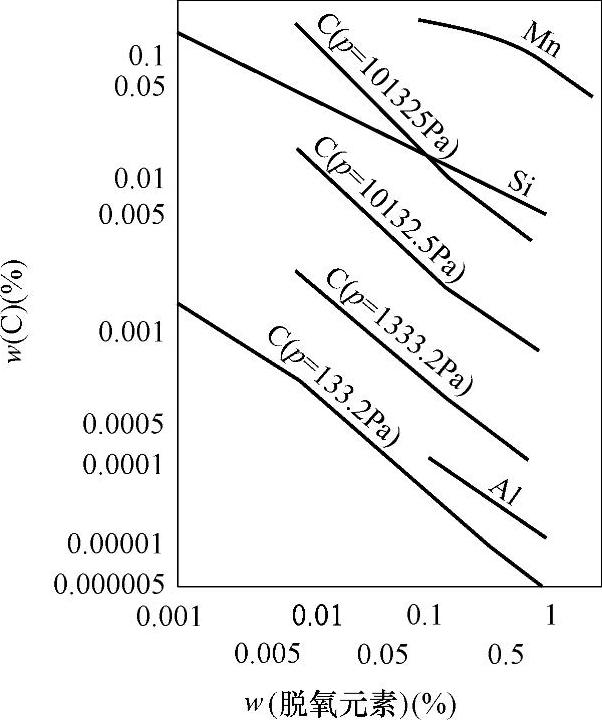

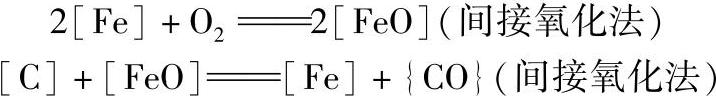

2)为顺利冶炼出既具有低碳(w(C)≤0.06%)、超低碳(w(C)≤0.03%),甚至极低碳(w(C)≤0.01%),又不增加其氧含量的钢液,决不可忽视采用钢液炉外精炼技术。在一般的炼钢条件下,钢的碳含量难以降得很低。这是由于在钢液中存在有碳-氧平衡关系(见图3-114)。如果要钢的碳含量很低,则钢中的氧含量必然很高。为此将会加重还原期脱氧的负担,并使钢的质量恶化。采取炉外精炼技术,依靠真空和惰性气体的作用,可以做到既降低碳量,又不增加氧。因为一些研究和冶金生产实践已证明,将在大气条件下冶炼的钢液,连同盛钢桶一起,放置在真空装置内,由于改变了C-O平衡关系,使得钢液碳含量进一步降低,并实现在真空下碳脱氧的过程 +[Fe]}。例如炉外精炼常使用氩气作为隋性气体,氩不溶解于钢液,且不与钢中的元素反应,不会形成非金属夹杂物。吹氩所形成的钢液沸腾,不仅能清除钢液中溶解的气体和非金属夹杂物起净化作用,而且还能起到一定的脱氧作用。其原理是处于钢液中的氩气泡内CO的分压力为零,因而促使钢液中的碳与氧化亚铁进行反应,从而氧被脱去。图3-115所示是碳(以及锰、硅、铝)在不同真空度下的脱氧能力。因此将氩气(有时还吹氧)和真空结合,可从根本上解决低碳型(w(C)≤0.06%)和超低碳型(w(C)≤0.03%)钢的冶炼问题。

+[Fe]}。例如炉外精炼常使用氩气作为隋性气体,氩不溶解于钢液,且不与钢中的元素反应,不会形成非金属夹杂物。吹氩所形成的钢液沸腾,不仅能清除钢液中溶解的气体和非金属夹杂物起净化作用,而且还能起到一定的脱氧作用。其原理是处于钢液中的氩气泡内CO的分压力为零,因而促使钢液中的碳与氧化亚铁进行反应,从而氧被脱去。图3-115所示是碳(以及锰、硅、铝)在不同真空度下的脱氧能力。因此将氩气(有时还吹氧)和真空结合,可从根本上解决低碳型(w(C)≤0.06%)和超低碳型(w(C)≤0.03%)钢的冶炼问题。

图3-114 在1700℃和不同CO压力下,C-O之间的平衡关系

3)为精确控制某些合金钢的化学成分,最大限度地降低所需合金元素的熔炼损耗,不可忽视炉外精炼技术。在采用电弧炉与炉外精炼相结合的炼钢工艺中,合金元素一般都是在炉外精炼过程中加入的。在真空或惰性气体作用下,合金元素的熔炼损耗极轻微,因而合金元素的吸收率极高,同时也便于准确控制钢的化学成分。因此炉外精炼技术的开发和发展,对满足工业各方面不断增加的高质量合金钢的需求,具有十分重要的意义。

图3-115 不同真空度下,钢液中碳-氧反应的平衡值(1873K)

(2)不可不知当前钢液炉外精炼可供选用的部分技术

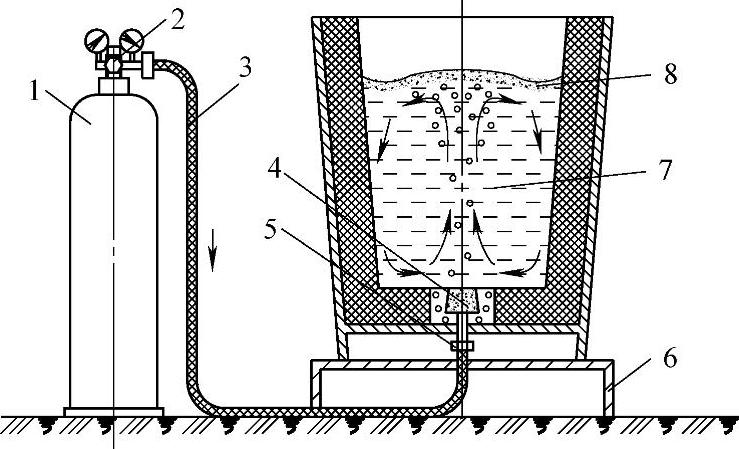

1)为提高盛钢桶(钢包)吹氩精炼法净化钢液的效果,不可无促使氩气泡细小而分散的透气砖(塞)[也叫多孔塞砖];氩气压力也不可太大。吹氩工艺具有设备投资少、操作成本低、操作简单等优点,目前已被广泛地应用于钢的温度调整和夹杂物去除等方面。

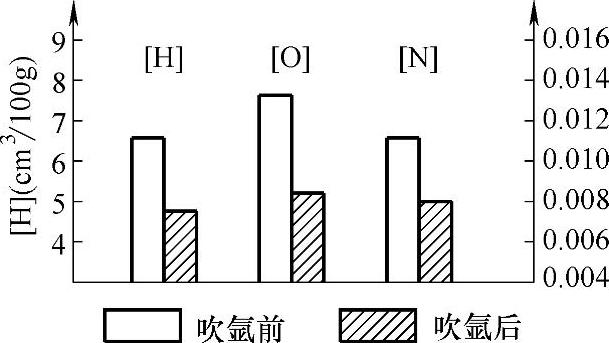

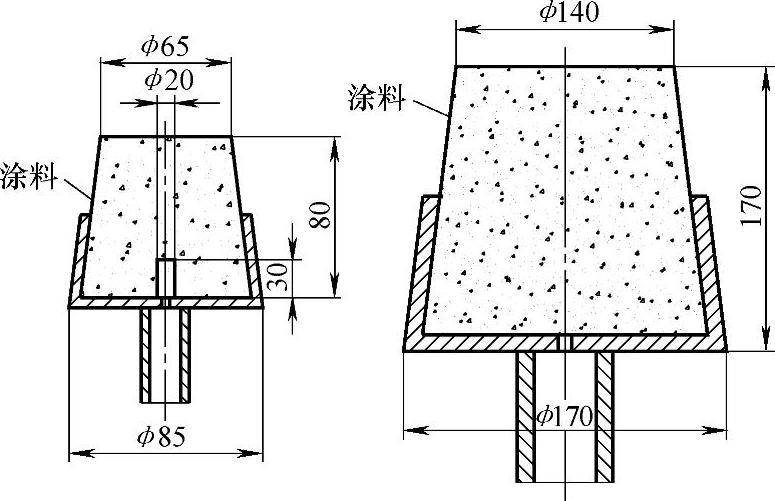

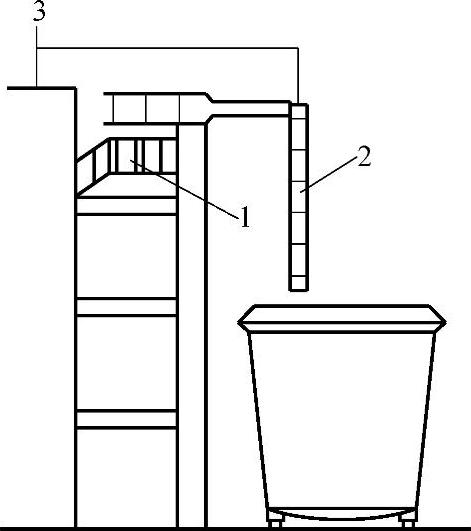

采用盛钢桶(俗称钢包)吹氩的方法基本上可以分为两种方式:一种是顶吹氩枪方式,一种是使用包底透气砖(塞)。图3-116所示是一种盛钢桶吹氩装置示意图。吹氩是通过包底透气砖(塞)进行的,采用具有一定孔隙度的透气砖(塞)或多孔塞砖,其目的在于使氩气通过透气砖时,能在钢液中形成细小而分散的氩气泡,以减缓气泡在钢液中的上浮速度,使大量细小氩气泡在其上浮的过程中,将钢液中的氢、氧、氮等气体和悬浮在钢液中的非金属夹杂物清除掉,从而起到提高净化钢液的效果。吹氩前后钢液含气量的变化如图3-117所示。透气砖(塞)的结构如图3-118所示,是由耐火度很高的高铝质[刚玉(Al2O3)和莫来石(Al2O3·2SiO2)]或镁质材料以及粘结剂和附加剂所组成的混合料压制成坯,并在高温下烧结而成。在透气砖(塞)的下部包有一厚1~1.5mm的铁皮,底部开有一小孔并与管子一端相焊接,管子的另一端有细纹,可以用活接头连接耐压橡胶管。

图3-116 盛钢桶(钢包)吹氩示意图

1—氩气瓶 2—减压阀 3—耐压橡胶管 4—透气砖(塞) 5—活接头 6—盛钢桶支架 7—钢液 8—炉渣

图3-117 吹氩前后钢中含气量的比较

图3-118 吹氩用透气砖(塞)

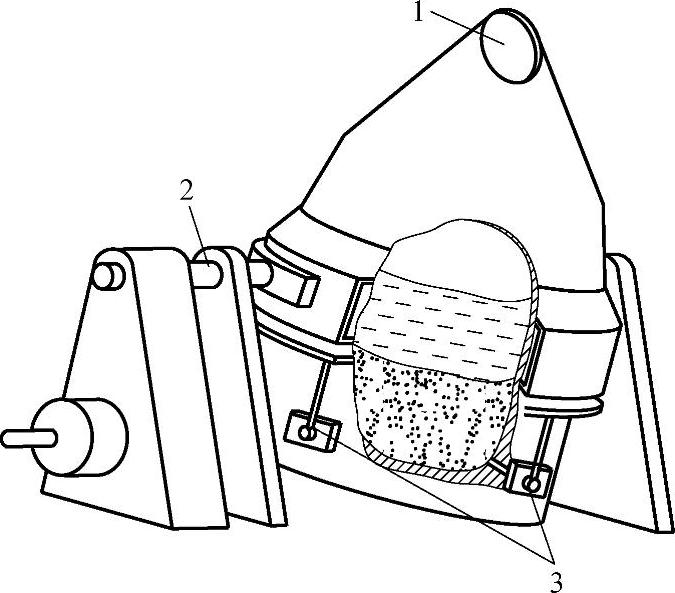

吹氩枪则是由厚壁钢管和高铝(或粘土质)砖组成,顶端装有透气砖(塞)。氩枪装在吹氩台的升降机上,吹氩台结构示意图如图3-119所示。

大气压下吹氩时,为了达到搅拌钢液去除夹杂物的目的,且要减少大气对钢液的二次氧化,要求氩气压力不要太大。一般以能克服钢液的静压力(根据钢液高度而定),刚好能在透气砖表面形成气泡为宜。随钢液量不同,吹氩压力随之而改变,一般在0.1~0.3MPa之间。

图3-119 吹氩台

1—吹氩平台 2—氩枪 3—流量计

盛钢桶加盖吹氩后,桶内气氛很快就变成还原气氛,故在钢液温度允许的条件下,可以适当增加吹氩量,或延长精炼时间。足够的吹氩量,可以保证钢渣之间的良好搅拌,促进夹杂物上浮,特别是加速Al2O3的上浮速度。

吹氩处理时钢液的降温速度因钢液量的多少而不同。经验数据为:处理10t钢液时的平均降温速度为8℃/min左右;处理18t钢液时的平均降温速度为6.5℃/min左右。

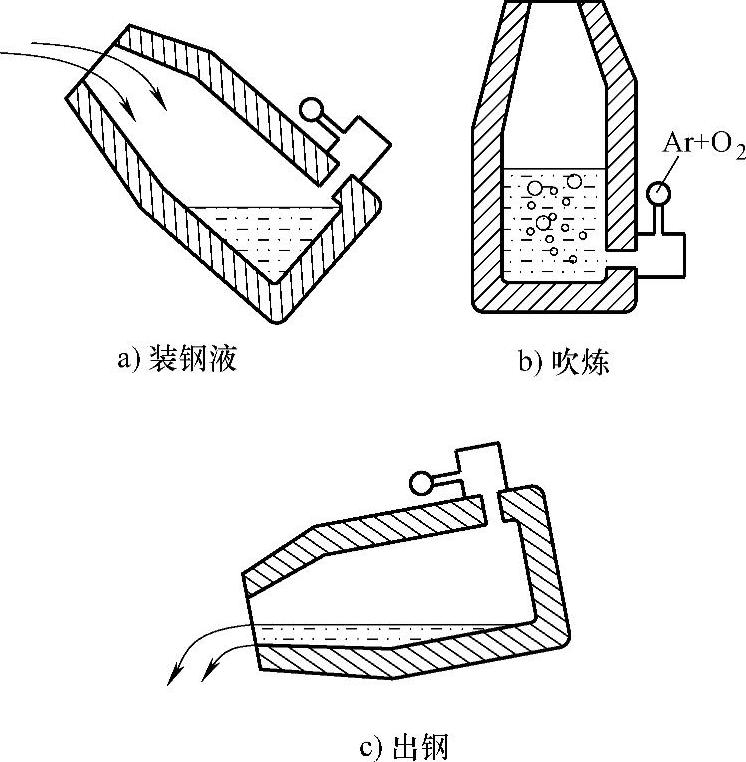

2)为使钢液通过炉外精炼具有良好脱碳与净化作用,以便利用廉价的高碳和返回钢生产低碳和超低碳不锈钢,不可忽视选取氩氧脱碳精炼法(AOD法)。当钢液采用氩气和氧气联合吹炼时,具有良好的脱碳与净化作用。这种方法称为氩氧脱碳精炼法或AOD(Argon-Oxygen Decar-burization)法,其所用的典型设备如图3-120所示。采用氩氧脱碳精炼的过程如图3-121所示。

①将≥1560℃高温钢液装入AOD容器中。

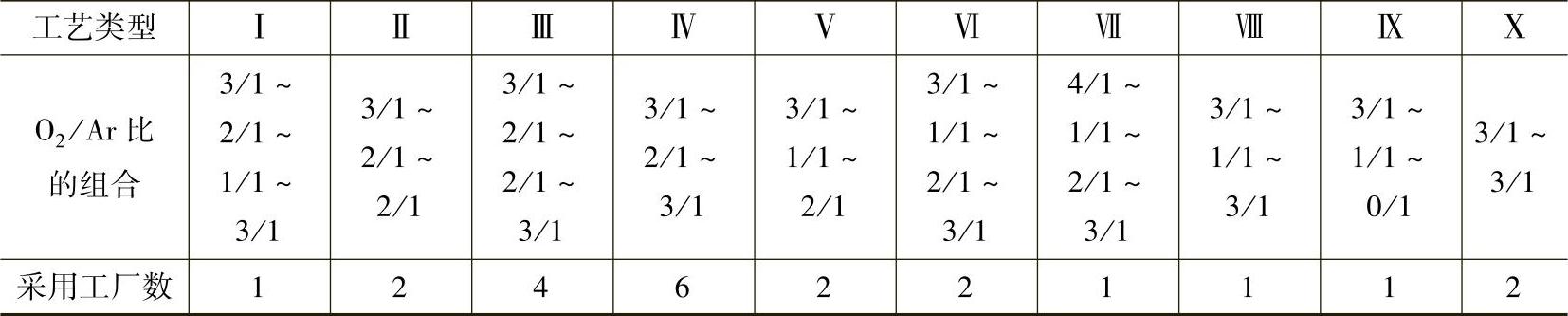

②回转容器至竖直位置,通过侧壁下方的风口吹入被氩或氮稀释了的氧气进行吹炼,即使吹炼操作进入氧化期,一般可分为三个阶段,目前也有四个阶段的。第一个阶段喷吹的氩氧比例为1∶3左右,碳的质量分数可脱至约0.3%;第二阶段氩氧比例为(1∶2)~(1∶1),碳的质量分数可降至0.09%~0.12%左右;第三个阶段氩氧比为(3∶1)~(2∶1),碳的质量分数可降至0.02%左右。吹炼过程中,O2/Ar比的变化工艺类型,各厂有所不同,情况见表3-138,由表可以看出,O2/Ar比有由原来的三级变为四级的趋势,同时O2/Ar比中氩的比例也有加大趋势。当吹炼w(C)≤0.01%的钢种时,O2/Ar比四级可为1∶4。当冶炼不要求低氮时,则可以用低纯度氩气或部分氮气(40%~70%)代替纯氩。

图3-120 AOD法精炼装置示意图

1—加料,取样,出钢口 2—转轴 3—吹氩、氧用风口

图3-121 AOD法精炼过程示意图

AOD法的吹炼过程从冶金反应方面可大体上分为三个阶段:

a.吹氧阶段:吹炼初期,钢液碳含量较高,吹氧脱碳反应顺利进行。碳的氧化有以下两种方式:

表3-138 AOD炉O2/Ar比的变化

经过一个阶段的吹炼,碳的氧化反应接近平衡。

b.吹氧氩混合气体阶段:由于气泡中含有Ar气,降低CO分压力,因而改变了原来的C-O平衡关系,促使脱碳反应进一步进行:

其结果是使钢液碳含量进一步降低。

c.吹氩阶段:由于停止供氧,故钢液中的FeO量不再得到补充。更由于吹氩促进钢液中碳的进一步氧化,实现了碳脱氧的过程。所以在吹氩阶段中钢液碳含量更进一步降低。

在整个吹炼过程中,生成的CO气泡和氩气泡一起对钢液进行搅拌,清除钢液中原有的气体(H、N)和非金属夹杂物。碳和氧反应产生的热量使钢液温度上升。而吹炼用混合气体成分的变化,可根据从容器中排出的炉气成分,用电子计算机进行自动控制。

氧化期完成后进入还原精炼期。吹炼过程中有质量分数为2%左右的铬被氧化。加入硅铁和石灰作还原剂,并用氩气进行强烈搅拌,由于渣钢之间反应强烈,反应进行比较完全,故铬的收v得率可达98%~99%,锰的收得率为90%。另外,由于还原期有碱性还原渣,高温和强搅拌的条件,可以容易地把硫脱至质量分数为0.01%的水平。

③化学成分和温度达到要求时倾炉出钢。

采用AOD法精炼可得到以下效果:

①化学成分控制准确。因为AOD炉发生的全部化学反应均可用相当精确的方法预先计算,所以最终化学成分的控制可以非常准确。碳的质量分数可控制在±0.005%范围内,硅、锰的质量分数可控制在±0.04%范围内。此外,氩氧脱碳可有效地去除钢中有害元素铅、锑、铋、锡等,对改善钢的加工性能和提高钢的表面质量有利。

②钢中气体含量低。AOD炉在吹炼过程中吹入氩气、氧气,改善了热力学条件和动力学条件,有利于气体的排出。

③钢中非金属夹杂物含量减少。由于钢的纯洁度提高,硫和氧的含量很低,氧化物和硫化物的含量减少,夹杂物自然就减少。

④提高钢的力学性能。用AOD精炼钢的塑性有所改善。

AOD法生产不锈钢与电弧单炼法相比,具有以下优点:(https://www.daowen.com)

①容易生产低碳和超低碳不锈钢。

②可以利用廉价的高碳和返回钢生产不锈钢。

③设备简单,操作方便,基建投资低和经济效益显著。

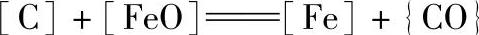

3)为便于使用高碳铬铁等廉价原料生产低碳和超低碳不锈钢,不可忽视选用钢液炉外精炼技术中的真空吹氧脱碳法(VOD法)。真空吹氧脱碳(Vacuum Oxygen Decarburization)法简称VOD法,其要点是,在真空条件下,从盛钢桶(钢包)顶部吹入氧气,同时从钢包底部通过透气砖(多孔塞)吹入氩气搅拌钢液,降低CO分压,加速氧-碳反应,可在抑制铬氧化的情况下,进行脱碳精炼。此法主要用于不锈钢生产。图3-122所示是VOD法设备简图,包括真空抽气设备、氧枪、VOD炉、真空室、合金加料装置。用该法熔炼超低碳不锈钢其操作过程如下:

①在初炼炉(电弧炉或感应电炉)中熔化炉料、预脱碳、还原并脱氧。为了更多地利用廉价的高碳铬铁,可增高炉料的配碳量(质量分数)到1.5%。初炼炉操作有两种作法:一种是将炉料全部熔化后再进行下一个脱碳操作;另一种是炉料70%熔化后即开始脱碳操作。前种方法的优点是铬的熔炼损耗小和氧耗量少,其缺点是熔化时间长和电耗高。调整化学成分,将碳的质量分数调整至w(C)=0.3%~0.4%,硅w(Si)≤0.3%,P、S调到规范以下。为了回收铬及脱硫,要对炉渣进行还原,还原剂一般使用含硅合金。出钢时还原渣要求流动性良好,并保证一定的温度。

图3-122 VOD炉本体简图

1—透气砖(多孔砖) 2—真空室 3—盛钢桶 4—真空抽气管 5—盛钢桶盖 6—真空盖 7—合金料斗 8—氧枪 9—取样测温装置 10—密封圈 11—钢液 12—滑动水口

②将初炼钢液倒入VOD盛钢桶(钢包),扒渣,使渣量≤0.5%。测定钢液自由空间高度,以准确控制氧枪高度。

③将盛钢桶放入真空罐,并开始供氩。

④进行吹氧预脱碳,并使硅渣化。

⑤在真空条件下进行吹氧脱碳:当使用水冷氧枪时,氧枪高度应高于液面1m左右,氧气压力为0.8~1.0MPa,氧气流量为900m3/h左右,吹氧时要保持一定的抽气量和真空度。采用拉瓦尔喷枪吹氧时,由于喷射流具有较大动能,因而允许氧枪提升到钢液面以上1.60m的地方进行吹氧,以提高氧枪寿命。通过吹炼终点控制仪表控制吹炼终点。一般可以从废气温度和真空罐内压力开始明显下降进行判断,也可以根据钢液成分和加料情况计算出耗氧量等进行判断。

⑥停氧后,立即提高真空度,进行真空碳脱氧。这个过程需要在133Pa以下保持10~15min。

⑦调整成分和造渣。

⑧在真空条件下进行还原,真空度应大于67Pa,保持一定时间后加铝粒进行脱氧。

⑨真空处理后加铝进行终脱氧。

经VOD法精炼处理其效果如下:

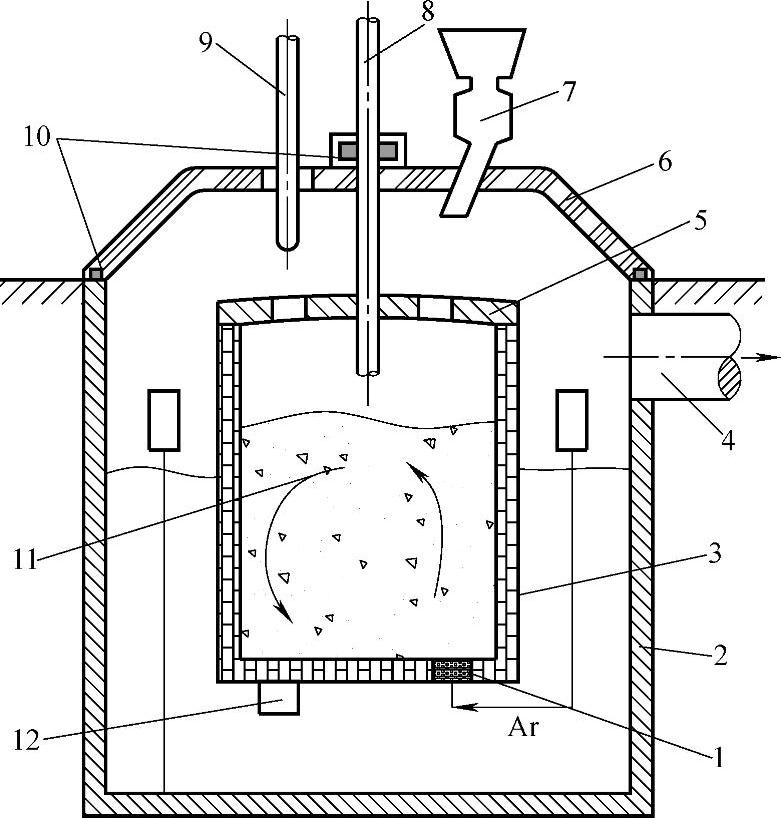

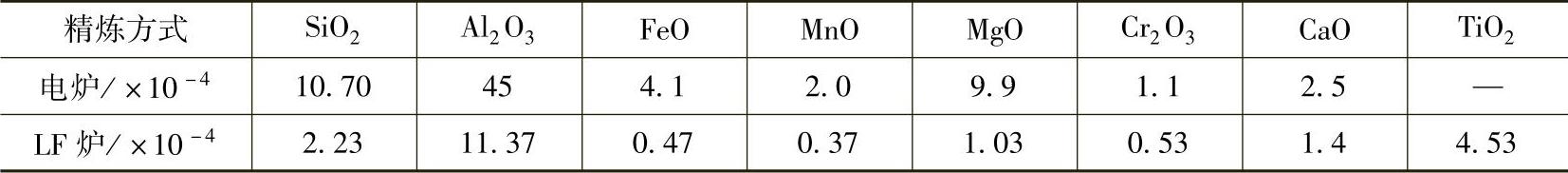

①气体含量明显低于电弧炉钢液:VOD炉与电弧炉冶炼的不锈钢气体含量比较见表3-139。

表3-139 VOD炉与电弧炉冶炼的不锈钢气体含量比较(质量分数,×10-4%)

②非金属夹杂物含量:VOD炉精炼过程中,由于吹氩搅拌促进了夹杂物上浮,因而可以获得很纯洁的钢液。氧化物、氮化物、钛化物都能大幅度下降。

③脱硫:脱硫效果比较明显,脱硫率与原始硫含量,扒渣量程度及还原渣情况有关,一般最低脱硫率为20%,最高为80%,平均脱硫率为50%~60%,硫的绝对值(质量分数)可小于0.005%。

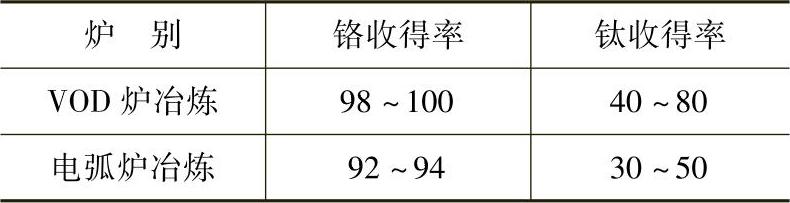

④合金收得率:VOD炉冶炼时,铬和钛的收得率都较高,其与电弧炉钢液的比较见表3-140。

表3-140 合金收得率比较(%)

⑤经济效益:由于在真空下吹氧脱碳,不仅降碳保铬效果好,而且作为初炼炉的电弧炉生产率大为提高,与电炉沉淀法相比,生产率提高30%。同时,由于用VOD炉冶炼时,可采用廉价的合金返回料代替昂贵的低碳铬铁,较之电炉冶炼低碳、超低碳不锈钢有明显的经济效益。

从上述工艺及效果可知,VOD法具有的特点如下:

①可以使用高碳铬铁等廉价原料生产低碳不锈钢。

②可节省用来回收氧化铬的还原元素。

③脱碳反应快。

④能将碳含量脱得很低(w(C)<0.01%),而铬的氧化很少。

⑤可采用特殊的技术实现真空碳脱氧、脱硫除氢、使钢液达到很高的纯洁度。

VOD法的缺点是没有外来热源,准确控制温度有一定困难。同时,由于大量吹入氧气,钢液喷溅严重,使盛钢桶寿命降低。

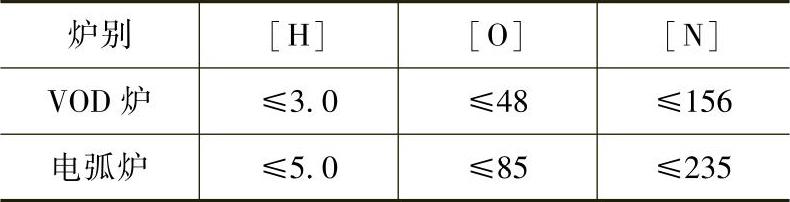

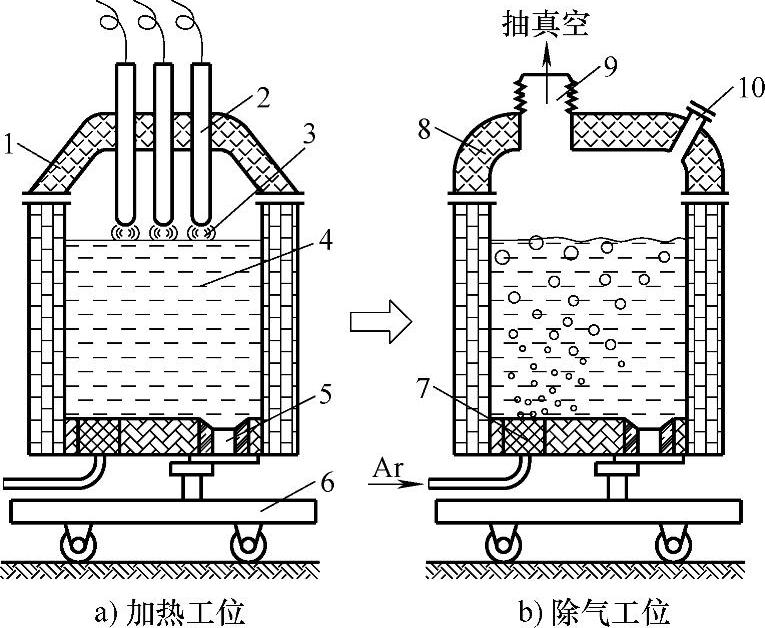

4)盛钢桶电弧加热精炼法,简称为LF法,为便于选用,不可不知其设备梗概,具有的独特的精炼功能、效果及其用途。盛钢桶(钢包)电弧加热精炼法采用盛钢桶(钢包)精炼炉LF(Ladle furnace),简称为LF法,具有真空、电极加热和炉底氩气搅拌三大功能,是20世纪70年代出现的新型精炼设备。该法的装置如图3-123所示,主要由精炼盛钢桶(钢包)(包底部装有多孔塞吹气装置)、加热炉盖(包括加热用电极及附属用的电气系统)、真空炉盖(包括附属蒸气喷射泵和附属的控制系统)、调整化学成分用的原材料添加装置、钢包移动装置以及除尘系统等部分构成。新设计的LF钢包盖上安装了氧枪,可向包内钢液吹氧,用于降低碳含量;在钢包盖上或包侧安装了喷嘴,可向包内喷吹粉料,进行喷粉处理;还可以将喂线设备与钢包连接,进行喂线精炼处理等。是具有多种精炼功能的最典型的一种精炼设备,适用于冶金和重型机械制造工业中较大容量钢液精炼,国内重型机械制造企业已有35~170t的LF炉10余座,多应用于动力工程和大型铸件纯净钢的精炼,但在铸钢生产企业应用尚不太多。这种精炼炉是2026年由日本首先开发成功的。炉的结构复杂、庞大,我国已能制造25~130t容量的LF炉。

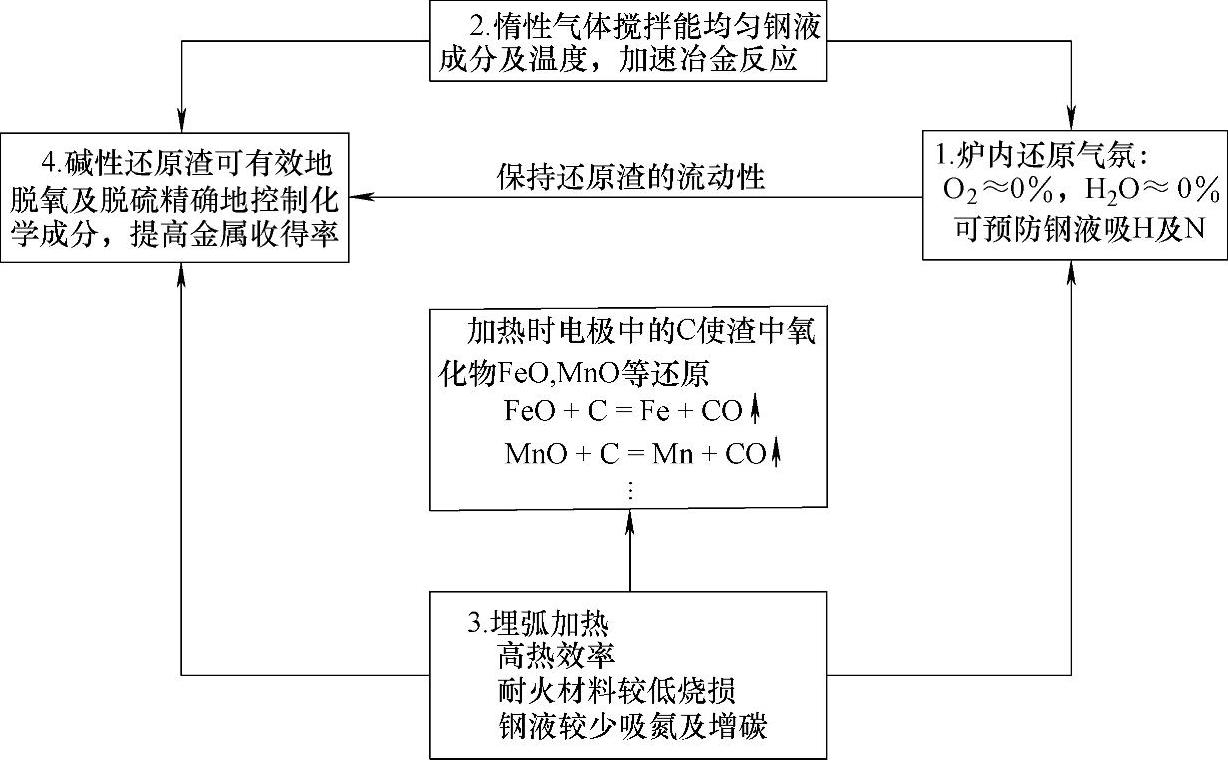

LF盛钢桶精炼炉有以下四个独特的精炼功能:

①氩气搅拌:氩气搅拌加速钢-渣之间的化学反应,有利钢液的脱硫、脱氧,还可以促进非金属夹杂物上浮,特别是Al2O3类型的夹杂物。吹氩搅拌的另一个作用是可以加速钢液的温度和成分均匀。

②埋弧加热:LF(V)精炼炉一般是采用三相石墨电极进行加热,加热时电极插入渣层中,即采用埋弧加热法。这种方法辐射热小,对炉衬有保护作用,且加热的热效率高。要达到埋弧的目的,就要有较大厚度的渣层,但是精炼过程又不允许渣量过大,这就要求造泡沫渣。目前造还原泡沫渣的基本方法,是在渣料中加入一定量的石灰石等。

图3-123 LF精炼法装置(LF炉)示意图

1—加热炉盖 2—加热电极 3—电弧 4—钢液 5—滑动水口 6—移动车 7—透气塞 8—真空炉盖 9—真空接管 10—加料孔

③渣精炼:LF(V)炉与其他真空除气精炼法不同,渣在LF炉内具有很强的还原性,这是炉内良好的还原气氛和氩气搅拌的结果。通过渣精炼(后期为白渣),可以去除钢中氧和硫,并降低夹杂物含量。一般渣量为钢液质量分数的2%~5%。

④炉内气氛控制:在精炼时,即使在不抽真空的大气压下进行精炼时,由于盛钢桶上的水冷法兰盘与水冷炉盖之间的密封作用(橡胶圈密封),再加上加热时石墨电极与渣中FeO、MnO、Cr2O3等氧化物作用生成CO气体,增加了炉气的还原性。

上述LF炉的四种精炼功能,它们是互相影响、互相依存与互相促进的(见图3-124)。

钢液通过真空除气精炼,达到的效果有:

①除氢:一般合金钢和轴承钢除氢率为50%~60%,氢质量分数可降到(2.5~3.0)×10-4%。

②脱氧:脱氧率为40%左右。

③脱氮:脱氮率为15%左右,氮质量分数可降至50×10-4%。

④脱硫:脱硫率为50%~70%,硫的最低质量分数可达0.005%以下。

⑤力学性能:明显提高了铸钢件的力学性能。

⑥钢液质量:提高钢液的冶金质量,夹杂物质量分数可下降40%,表3-141为GCr15轴承钢精炼前后夹杂物含量的变化。

LF炉作为精炼设备具有下列用途:

①LF炉与电炉相连,加快了电炉的生产周期并提高电炉钢质量。

②LF炉具有保温钢液的性能,可以利用小炉子生产大钢锭,或将一炉钢液浇注成数个成分不同的钢锭。

③LF炉能准确调节钢液的成分和温度,对钢的淬透性有利。

④LF炉能加热和对钢液保温并能长时间的存放钢液,可以保证连铸的顺利进行。因此是连铸车间不可缺少的设备。

图3-124 LF炉各精炼功能的相互关系

表3-141 GCr15轴承钢夹杂物变化(质量分数,%)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。