(1)感应电炉炼钢在我国某些生产铸钢件的中、小工厂和精密铸造厂有应用,与电弧炉炼钢相比不可不知其特点 感应电炉熔炼是利用交流电感应的作用,使坩埚内的金属炉料本身发出热量,将其熔化,并进一步使液体金属过热的一种熔炼方法。感应电炉依其构造分为无芯式和有芯式两种类型。炼钢用的是无芯式感应电炉,其与电弧炉炼钢相比,具有以下的特点:

1)加热速度快,炉子的热效率较高:电弧炉炼钢中,熔炼所需的热量,由电弧产生,通过空气和炉渣,传给炉料和钢液。这种间接加热方式的速度较慢,而在感应电炉炼钢中,熔炼所需的热量是在炉料和钢液内部产生,这种直接加热方式的速度较快,特别是在炉料熔化成钢液以后,进一步使钢液过热的阶段中,感应加热更显出其优越性。

2)氧化烧损较轻,吸收气体较少:与电弧炉炼钢相比,在感应电炉炼钢中,由于没有电弧的超高温作用,使得钢中元素的烧损率较低。又由于没有电弧产生的电子冲击作用,空气中所含水蒸气不致被电离为原子氢和原子氧,因而减少了钢液中气体的来源。

3)炉渣的化学活泼性较弱,不能充分地发挥它在冶炼过程中的作用:在电弧炉炼钢中,炉渣的温度高,化学活泼性强,在炼钢过程中能够充分地发挥其控制冶金反应(如脱磷、脱硫、脱氧等)的作用。而在感应电炉炼钢过程中,炉渣是被钢液加热的,其上面又与大气接触,故炉渣温度较低,化学性质较不活泼,不能充分发挥它在冶炼过程中的作用。

感应电炉炼钢工艺比较简单,生产比较灵活。近年来,感应电炉发展较快,特别是一些生产铸钢件的中、小工厂和精密铸造厂,感应电炉炼钢的应用更为广泛。

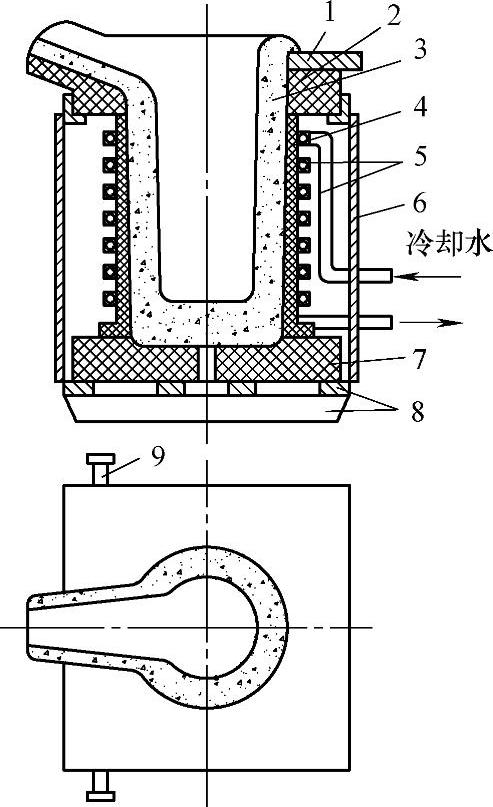

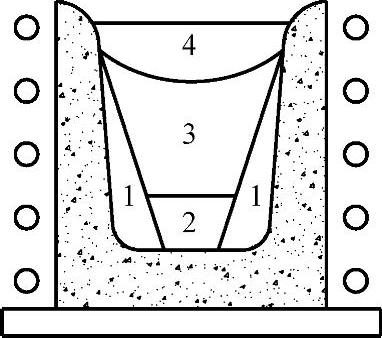

(2)不可不知通常用于炼钢的感应电炉的类型 感应电炉依其构造分为无芯式(也称为坩埚式)和有芯式(也叫做沟槽式)两种类型,炼钢用的是无芯式感应电炉,它主要由两个部分构成:炉体部分和电气部分。炉体部分的构造如图3-109所示。由铜管绕制成的感应线圈绕在坩埚外面,金属炉料装在坩埚内。当交流电通过感应线圈时,在感应线圈的内部空间中便产生了交变的纵向磁通,一部分磁通穿过金属炉料,在金属炉料表面一定深度内产生感应电流,金属炉料因此发热直到熔化。在整个金属炉料的加热过程中,热量从金属炉料表面向中心传递。在磁场强度不变的情况下,电流频率越高,金属炉料吸收的功率也越大。无芯感应电炉依照容量的大小,采用不同的电流频率,即炉子的容量大时,所采用的电流频率应该低些。

无芯感应电炉依照所采用不同的电流频率范围,可分为高频感应电炉、中频感应电炉和工频感应电炉三种类型。炼钢一般多采用无芯中频感应电炉。

1)高频感应电炉:采用的电流频率一般是200~300kHz,电炉容量一般是10~60kg,这类感应电炉常用于科学实验研究的少量合金熔炼。

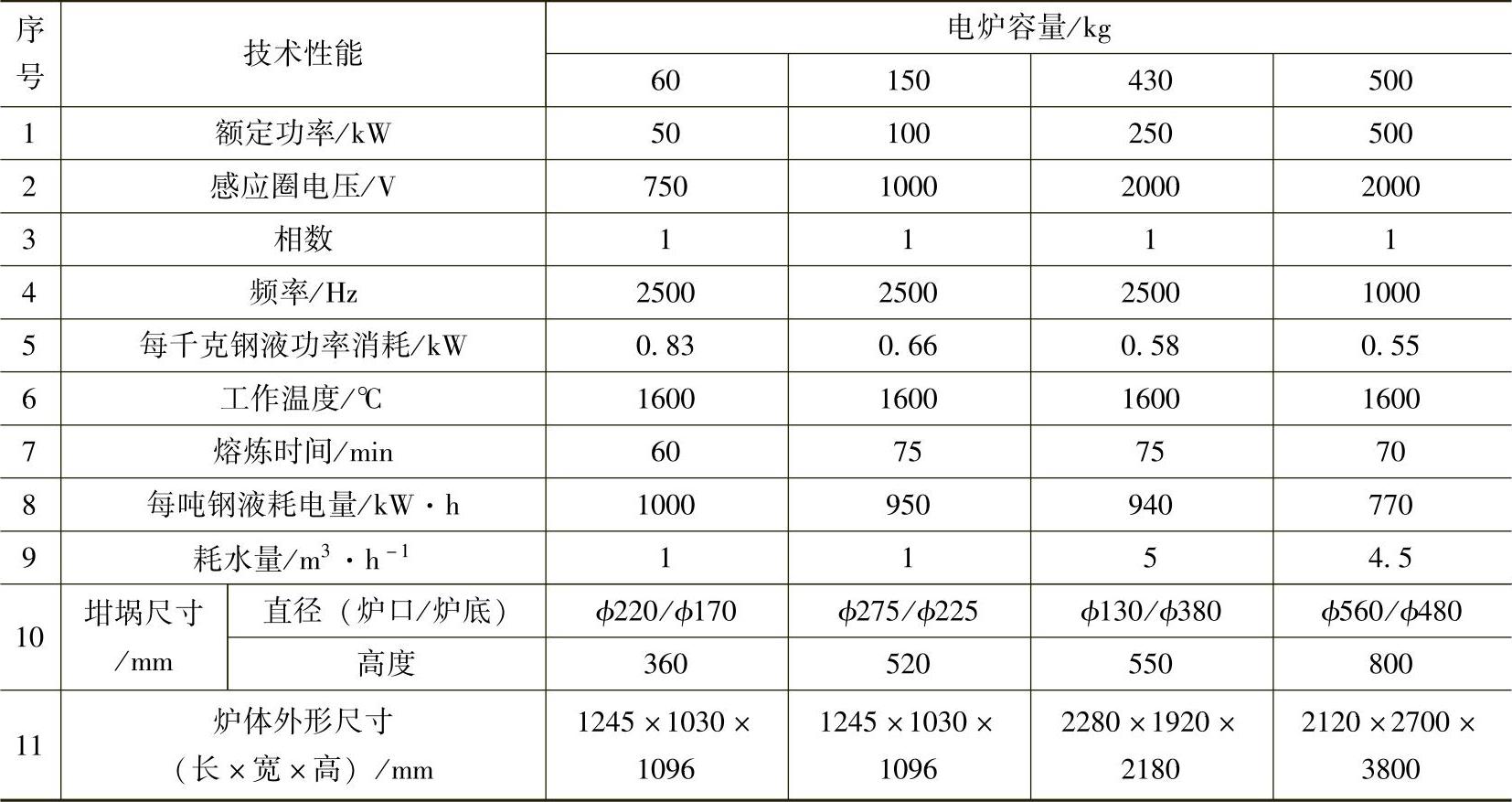

2)中频感应电炉:采用的频率一般是1000~2500Hz,电炉容量一般是50~1000kg,其主要技术性能可参考表3-125。

图3-109 感应电炉炉体部分构造示意图

1—水泥石棉盖板 2—耐火砖上框 3—捣制的耐火材料坩埚 4—玻璃丝绝缘布 5—感应线圈 6—水泥石棉防护板 7—耐火砖底座 8—不锈钢制(不感磁)边框 9—转轴

中频感应电炉的优点是功率密度大,启熔方便,不需要三相平衡装置,在同等生产率条件下,炉体尺寸小。由于它可以倒空,更便于变换金属品种。

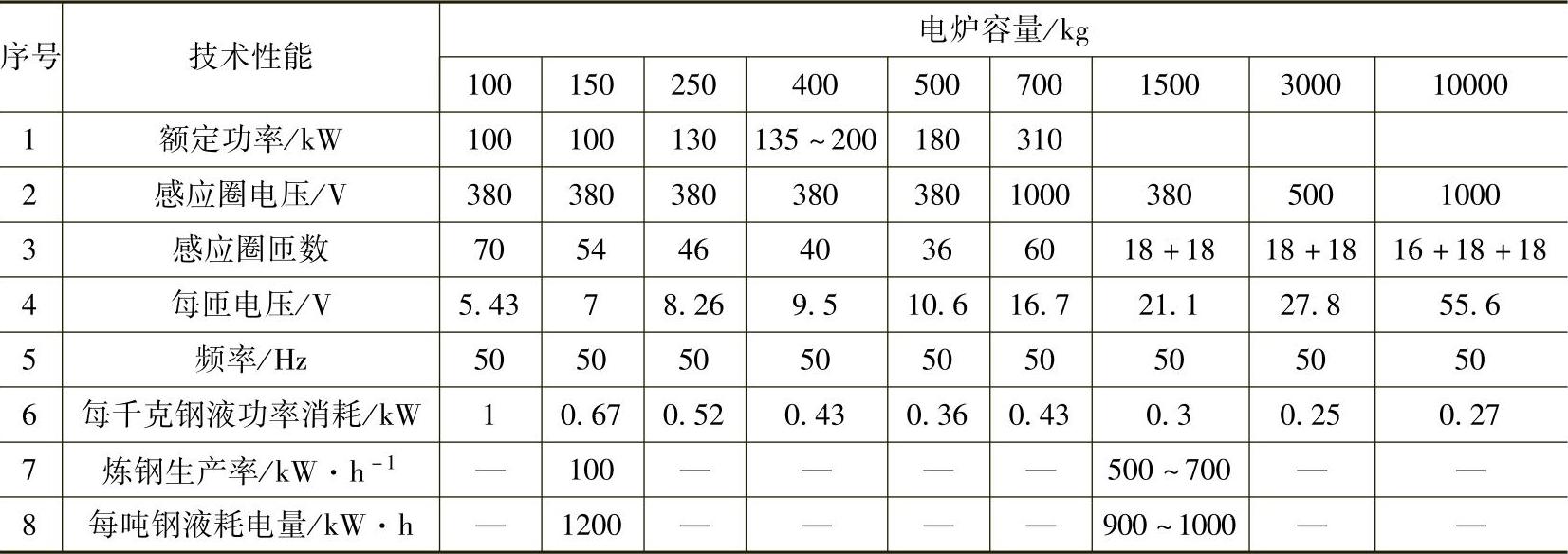

3)工频感应电炉:采用工业用电的频率(在我国为50Hz,有些国家为60Hz)的电源。可供采用的电炉的容量一般是100~10000kg,其主要技术性能参见表3-126,主要用于铸铁熔炼和保温。由于电磁搅拌力大,用于炼钢时炉衬寿命很短。

(3)酸性感应电炉炼钢工艺及其禁忌

1)坩埚的打结、烧结及其禁忌:

①坩埚用炉衬、炉领的材料的配方不宜完全相同。酸性感应电炉炼钢一般采用不氧化法。熔炼过程包括打结(或修补)坩埚、装料、熔化、脱氧和出钢。

对坩埚的打结来说,使用的材料一般为两种:一种用于打结坩埚的下部(与钢液接触的部分),即炉衬用材料,要求材料的耐火度较高;另一种用于打结坩埚的上部称为炉口或炉领部分,要求采用强度较高的炉领材料打结。

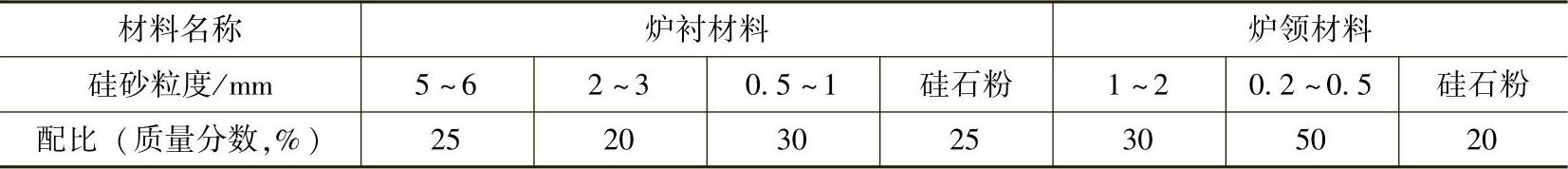

对酸性坩埚来说,常以硅砂做耐火材料,对其化学成分的要求是wSiO2=90.0%~99.5%;杂质含量:wFe2O3≤0.5%,wCaO≤0.25%,wA12O3≤0.2%,w水≤0.5%。对其粒度的要求见表3-127。

表3-125 无芯中频感应电炉的主要技术性能

表3-126 无芯工频感应电炉的主要技术性能

表3-127 感应电炉酸性坩埚耐火材料的粒度组成

打结坩埚炉衬用的材料,一般采用质量分数1.7%~2.0%的硼酸做粘结剂。要求硼酸的化学成分是: ≥98%;w水分≤0.5%。硼酸的粒度应小于5mm。炉衬材料的配制方法是将硅砂与硼酸干混,不加湿润剂。打结坩埚时应采用干打结法,以保证炉衬质量。而打结坩埚感应线圈以上的炉领部分的耐火材料,则为粒度较细的硅砂或硅石粉,另加质量分数为10%的水玻璃或用质量分数为20%的粘土加少量水玻璃做粘结剂。

≥98%;w水分≤0.5%。硼酸的粒度应小于5mm。炉衬材料的配制方法是将硅砂与硼酸干混,不加湿润剂。打结坩埚时应采用干打结法,以保证炉衬质量。而打结坩埚感应线圈以上的炉领部分的耐火材料,则为粒度较细的硅砂或硅石粉,另加质量分数为10%的水玻璃或用质量分数为20%的粘土加少量水玻璃做粘结剂。

②打结坩埚所用耐火材料中切忌混有铁磁物质。打结坩埚所用材料中应尽量减少含铁的杂质,在使用前一般须经过磁选,除去其中的铁磁性物质,以保证坩埚的绝缘性能。因为含铁的杂质具有一定的导电性,如果打结用的材料中混有含铁的杂质,炉衬就有导电性,易发生漏电(电流穿过炉衬),甚至在熔炼时,由于这些铁磁性物质引弧而造成击穿坩埚的事故。

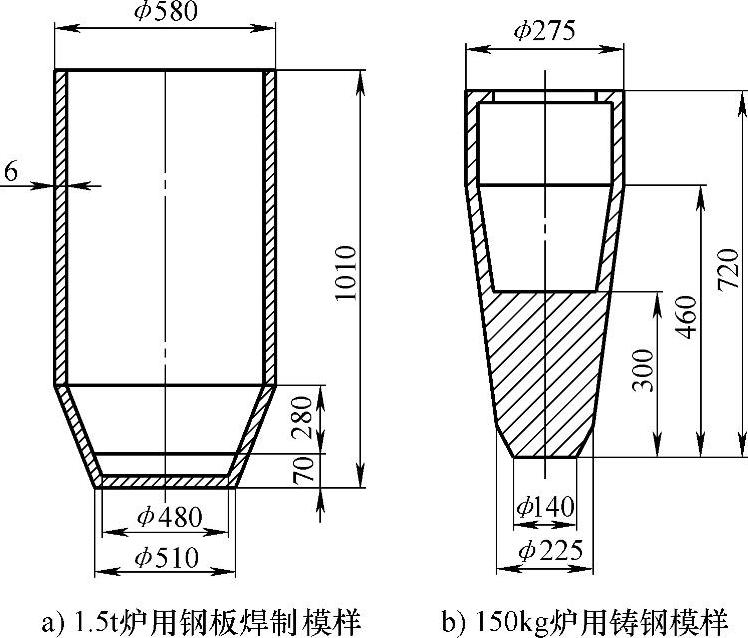

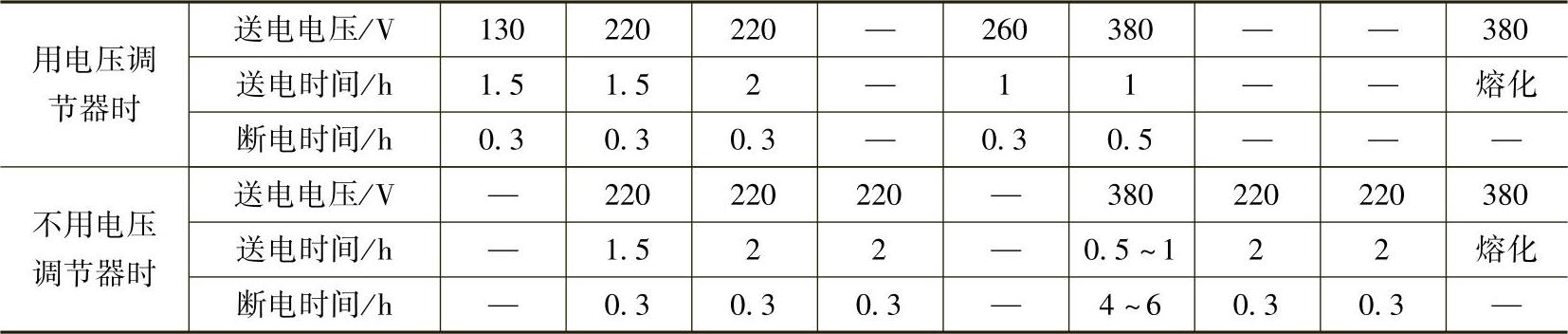

③打结坩埚时,需要使用钢模样或石墨模样,不可忽视使用的必要性及对不同模样最终处置方法。打结坩埚时需要使用模样以形成坩埚内腔的形状。其模样一般有两种材料制成:钢模样和石墨模样。钢模样用钢板焊成或用铸钢制成。常做成中空的(见图3-110)。钢模样在坩埚打结完成后一般不从坩埚中取出,而是使它在供电烘烤坩埚时因电感应发热起到烘烤和烧结坩埚的作用。为此,在钢模样上可钻些ϕ3mm的小孔,以增大模样的发热能力,加速烘干和烧结的过程。烘炉规范见表3-128及表3-129。在炼第一炉钢时,钢模样即随炉料一起熔化掉。另外,第一次开炉时最好连续多熔化几炉,以便坩埚能充分烧结,每次开炉熔炼结束后,应将炉盖盖好,以防坩埚受急冷而产生裂纹。

图3-110 打结坩埚用钢模样

石墨模样是用石墨电极材料车制而成。坩埚打结完成后,在烘干和烧结过程中不取出模样,以利用石墨模样的电感应加热作用。待坩埚烧结好后,再将模样取出。

④打结坩埚时,切忌紧实不均或不紧实。打结坩埚的方法及步骤如下:

a.在感应器内部放好石棉绝缘层。

b.在炉底的石棉层上,铺20~40mm厚的一层坩埚材料,并捣实。

表3-128 150kg感应电炉的烘炉规范

表3-129 1.5t感应电炉的烘炉规范

c.放入模样,对准中心线,并将其固定。(www.daowen.com)

d.分批加入坩埚材料,每批不要太厚,约为20~30mm,并逐层捣实。

小型坩埚以人工操作,用捣固叉进行捣实。应由两人在对面同时进行操作,边捣边转动位置。以求各部位紧实程度均匀。大型坩埚可用风动捣棒进行捣实。最不易捣紧的部位是在坩埚下部靠近炉底的锥体部分,须注意操作,务求捣紧。捣实质量对于坩埚寿命影响很大。坩埚不紧实时,不仅使用寿命短,而且容易产生裂纹,甚至在炼钢过程中发生漏钢事故。

e.打结酸性坩埚时,当捣到坩埚上部(感应器以上部分)时,改用含粘土(或水玻璃)的硅石粉加固混合料捣制。

2)炉料的配料,装料及其禁忌:

①在酸性感应电炉采用不氧化法炼钢时,其配炉料的化学成分不得与要求钢种规格成分的限量有明显偏差。酸性感应电炉不适于用氧化法炼钢,因为氧化法炼钢的炉温较高(吹氧后钢的温度可达到1700℃以上),而酸性炉衬的耐火度相对较低,会使炉衬寿命太短。而采用不氧化法炼钢,一般是造酸性渣,不能脱磷和脱硫,基本上是炉料的重熔过程,各种元素含量变化较小,因此不应忽视配料的正确性。通常,炉料平均碳含量应按规格成分(质量分数)下限配入;炉料磷和硫的平均质量分数均应比规格成分的限量低0.005%~0.010%;硅、锰及合金元素按收得率配入(参见表3-130)。

表3-130 酸性感应电炉不氧化法炼钢的合金元素收得率

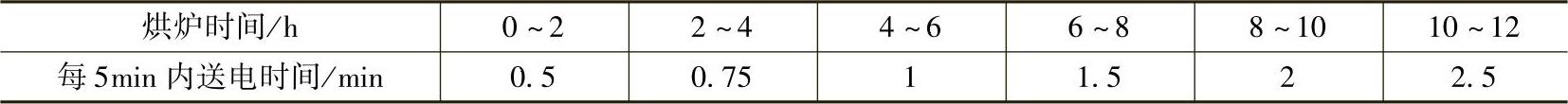

②用酸性感应电炉炼钢,如果炉料条件差,为确保获得钢种规格规定的磷、硫含量,不可忽视采取在短时间内造碱性脱磷或脱硫渣的处理方法。酸性感应电炉炼钢一般是造酸性渣,不能脱磷和脱硫。如果炉料条件差,必须在炼钢过程中脱磷或脱硫时,可采取在短时间内造碱性脱磷或脱硫炉渣来处理钢液。由于感应电炉中具有电搅拌钢液的作用,钢液与炉渣接触面积大,反应速度快,使得脱磷或脱硫过程得以迅速完成,因而显著减轻碱性炉渣对酸性炉衬的侵蚀作用。在酸性感应电炉中脱磷和脱硫的方法见表3-131。

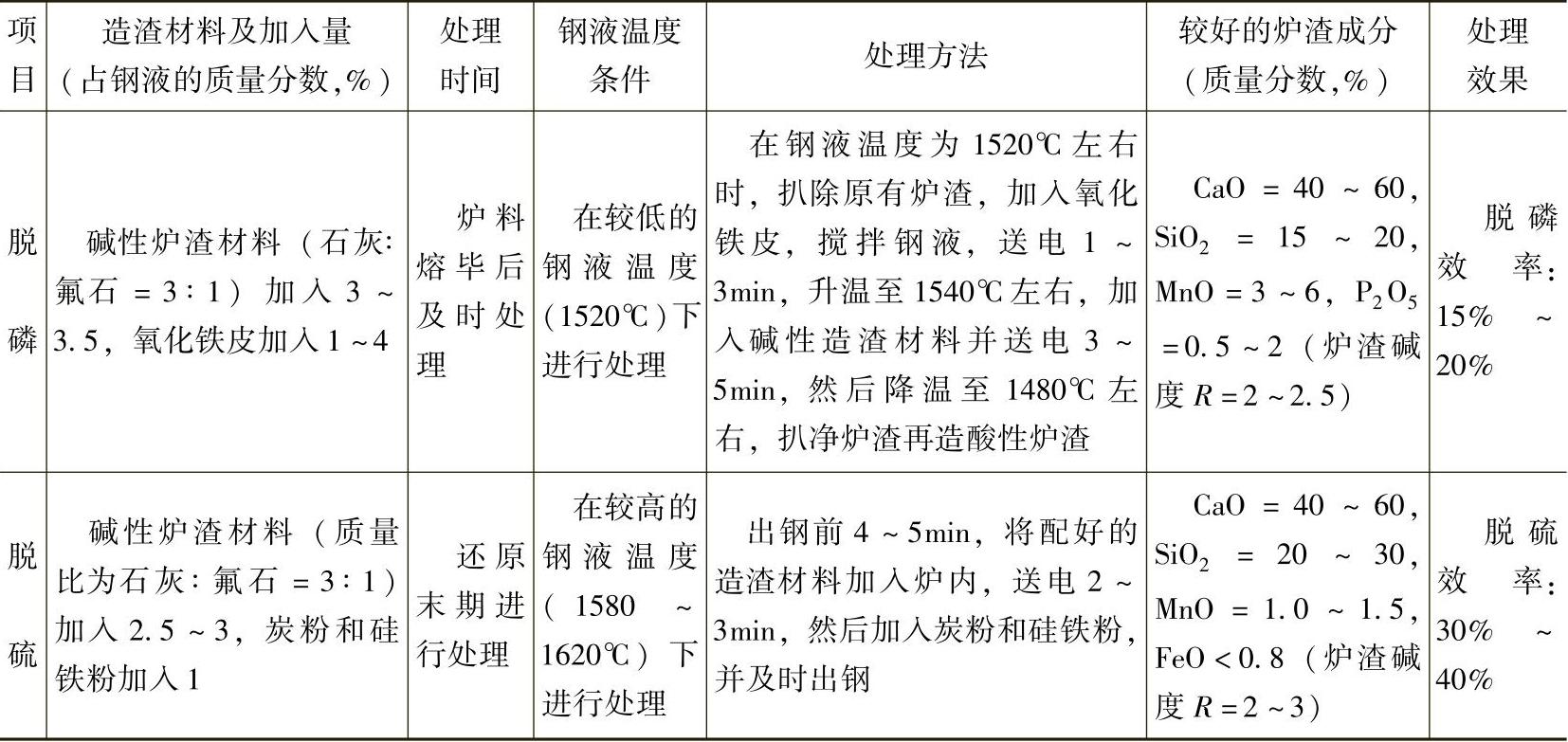

③在感应电炉坩埚内装料时,忌布料不合理。感应电炉坩埚内的温度分布情况如图3-111所示。装料时,其合理布料原则应该是:在坩埚底部加小块料,小块料上加铁合金,上面加中块料,坩埚边缘部位加大块料。这是由于靠坩埚壁处炉温高,而中心部分和炉底部分的炉温较低。炉料应装得紧,包括宜在大块料的缝隙中填塞小块料,以利于透磁和导电,既可达到熔化快,耗电量也少。对于大容量的感应电炉,特别是在连续生产的条件下,适宜于采用料斗装料。料斗用钢板焊制而成,其形状与尺寸应与坩埚内轮廓一致。将预先装好炉料的料斗随炉料一起装入坩埚内熔化。这种加料方法能提高电炉的利用率,并改善加料操作的劳动条件。

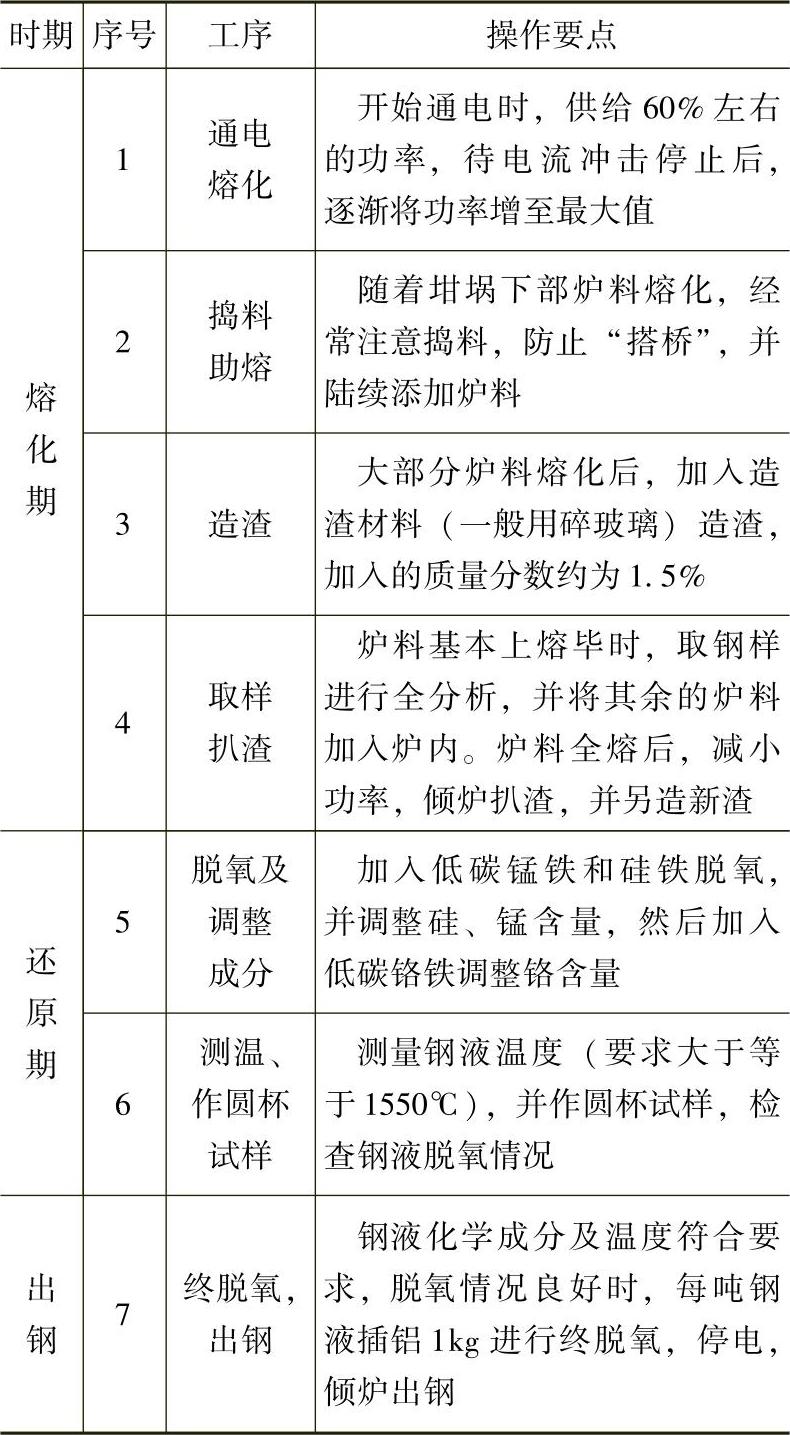

④为较好掌握酸性感应电炉不氧化法炼钢工艺,不可忽视对具体钢种的冶炼工艺的了解(以耐热钢ZG1Cr25Ni20Si2为例)。在坩埚内装好料后,可开始熔化操作。装料时必须停电操作,以免发生人身事故。现以冶炼耐热钢ZG1Cr25Ni20Si2为例,可用表3-132说明该钢种用不氧化法的冶炼工艺。

表3-131 酸性感应电炉内脱磷和脱硫的方法

图3-111 感应电炉坩埚内温度的分布

1—高温区 2、3—较高温区 4—低温区

⑤用酸性感应电炉炼钢,通常不宜采用扩散脱氧。酸性感应电炉一般不用扩散脱氧法脱氧,原因在于酸性炉渣传递氧的能力低,再加上感应电炉的炉渣温度较低,氧的扩散过程需要很长时间才能完成。因此,酸性感应电炉一般都是用沉淀脱氧法脱氧,直接将脱氧剂(锰铁、硅铁和硅锰、硅钙合金)加入钢液中,由于电磁搅拌作用,脱氧生成物能迅速上浮。

(4)碱性感应电炉炼钢及其禁忌

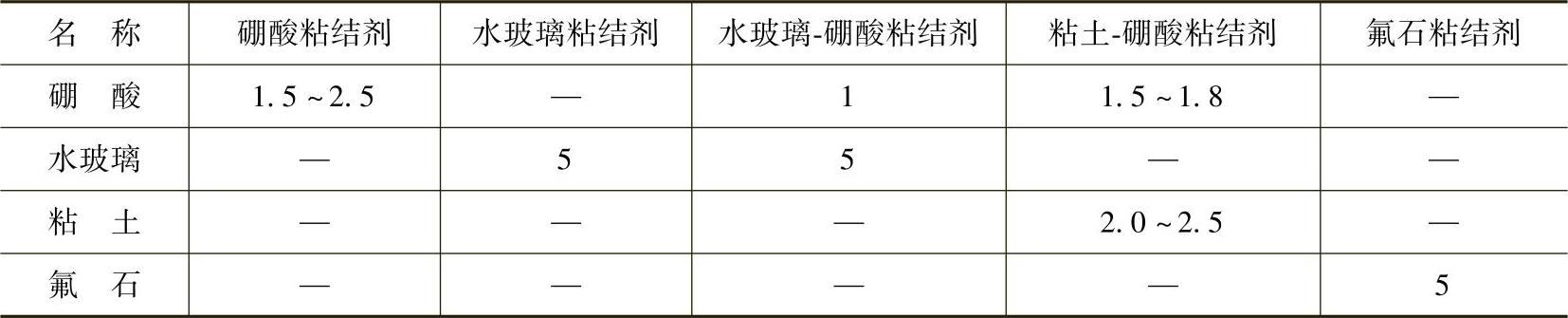

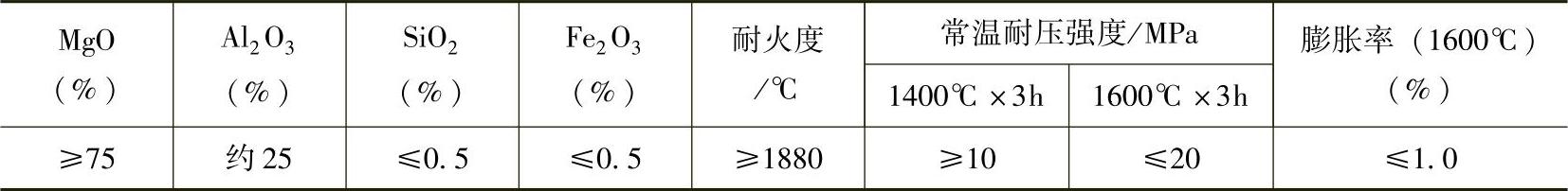

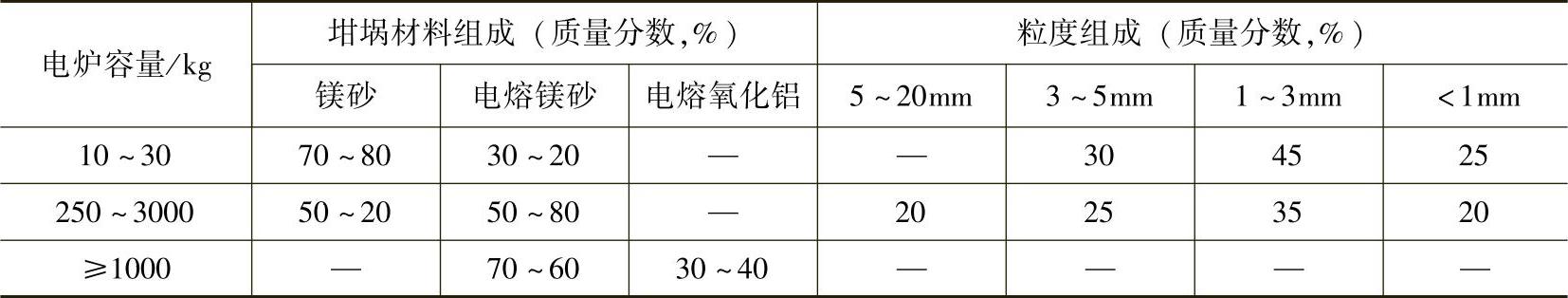

1)采用碱性感应电炉炼钢,为提高坩埚,特别是大吨位坩埚的使用寿命,不可忽视打结坩埚所使用的耐火材料的组成。碱性感应电炉的耐火材料主要是镁砂,镁砂有两种;烧结镁砂和电熔镁砂。电熔镁砂抗热冲击性能优于烧结镁砂,但价格高。所用的镁砂须经过磁选,清除其中含铁的杂质,以保证坩埚的绝缘性能。如果采用烧结镁砂(冶金镁砂)作坩埚的捣打料,其成分应符合GB/T 2273—2007《烧结镁砂》中牌号为MS—88的规定。制作碱性坩埚所用的粘结剂及其组成见表3-133。

表3-132 ZG1Cr25Ni20Si2钢酸性感应电炉不氧化法冶炼工艺

表3-133 感应电炉碱性坩埚用粘结剂及其组成(占镁砂的质量分数,%)

整体来看,镁砂作捣打料的抗热冲击性能较差,影响到炉龄长短。为弥补此缺点,采用在镁砂中添加Al2O3或采用Mg-Al尖晶石质的镁铝质捣打料。

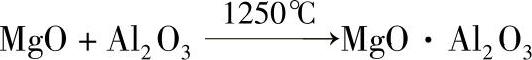

氧化铝为中性的耐火材料,其耐火度和抗热冲击性能都比较好。用电熔镁砂和电熔氧化铝配合来制作大吨位感应电炉的坩埚的使用寿命较长。因为MgO与Al2O3反应形成尖晶石:

前者利用形成尖晶石的热膨胀以抑制龟裂,后者利用尖晶石膨胀系数较镁砂低及尖晶石弹性模量较镁砂低的特性,从而能在高温下由于缓冲热应力而提高了抗冲击能力。表3-134是上海某厂生产的感应电炉用袋装MA75镁铝尖晶石干式捣打料理化指标。表3-135给出了几种坩埚材料的组成。

表3-134 感应电炉用袋装MA75镁铝尖晶石干式捣打料理化指标

表3-135 感应电炉碱性坩埚材料组成

2)不可不知坩埚用炉衬材料添加硼酸或硼酐的作用。在感应电炉坩埚用炉衬材料中,一般在耐火骨料内加有硼酸(H3BO3)或硼酐(B2O3),参见本章的3.2.4节的第5点的(3)之1)①及表3-133。其主要作用是作为烧结剂,降低烧结温度。因为硅砂、镁砂等材料的烧结温度较高,硼酸在加热时分解,以B2O3的形式存在于砂料中。在1000~1300℃时B2O3和砂料中的SiO2或MgO等形成低熔点的化合物(如SiO2·B2O3熔点为500℃),从而降低烧结点,改善烧结条件,提高烧结质量。在砂料中加入硼酸后,还会降低砂料在烧结过程中发生的热胀冷缩而导致体积变化产生的裂纹倾向性。但由于在硼酸受热分解过程中生成大量水蒸气,如不能及时排出,易在炉衬底部产生蜂窝状气孔。硼酸或硼酐的加入,如果其量过多,也会导致耐火材料的熔点降低,在较高的烧结温度下,也会使炉衬的烧结层过厚,体积变化加大,影响使用寿命,并对拆炉工作带来难度。因此,硼酸或硼酐的加入量决不能多。对于大容量炉衬,可按照炉衬的高度位置取不同的硼酸加入量,炉底应取下限,而炉领应取上限。也可按照炉衬的高度位置采用不同的骨料/基质比和骨料粒度配比。

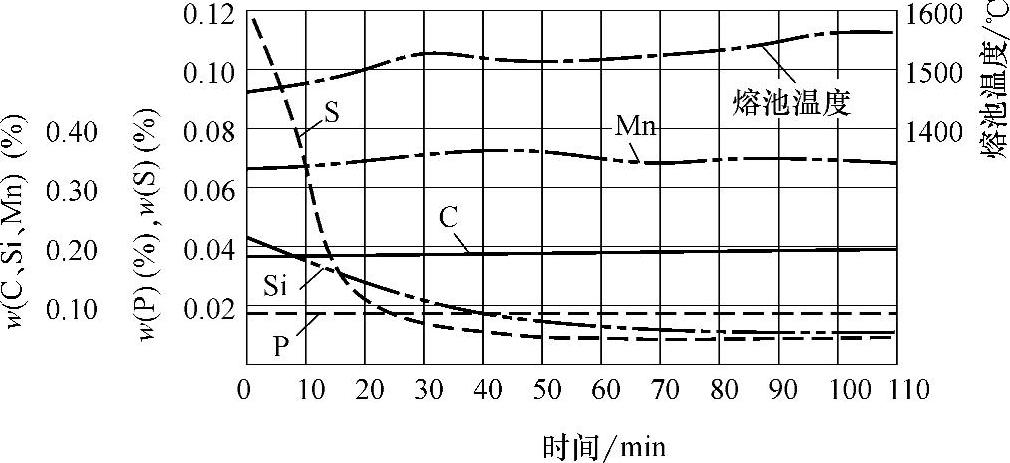

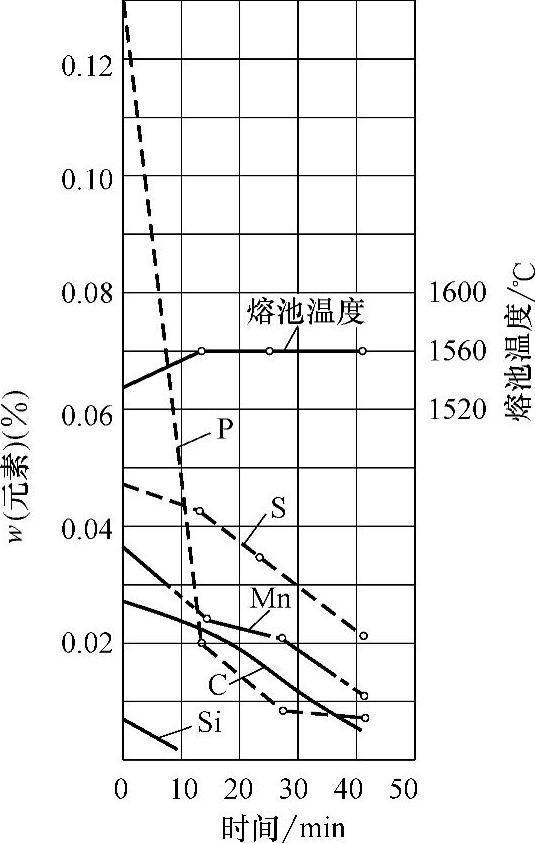

3)碱性感应电炉采用氧化法或不氧化法炼钢时,不可不知其所配钢种炉料的有关化学成分限量如何制定。碱性感应电炉不氧化法和氧化法炼钢过程中钢液化学成分和温度的变化如图3-112和图3-113所示。由于碱性感应电炉能起到一些脱磷和脱硫的作用,炉料的平均磷含量和硫含量允许高一些。炉料的平均磷的质量分数一般应不超过0.06%;平均硫的质量分数一般应不超过0.05%。而炉料平均碳含量,采用不氧化法时,按规格成分的下限配入;用氧化法时,应比规格成分的下限质量分数高0.2%~0.3%(即氧化脱碳量的质量分数为0.2%~0.3%)。而对合金元素来说,不氧化法中,合金元素的收得率可参见表3-136。

图3-112 碱性感应电炉不氧化法炼钢中钢液化学成分和温度的变化

图3-113 碱性感应电炉氧化法炼钢中钢液化学成分和温度的变化

4)碱性感应电炉用氧化法炼钢时,吹氧压力不可太大。碱性感应电炉一般采用不氧化法炼钢,必要时也可采用氧化法炼钢,但与电弧炉相比,感应电炉的炉膛直径较小,吹氧操作时须特别注意控制吹氧气流方向及氧气压力,且吹氧压力不能太大,以避免吹穿坩埚壁。

5)为较好掌握碱性感应电炉氧化法和不氧化法炼钢工艺,不可忽视借鉴已采用过的在这种电炉中冶炼某些钢种工艺的例子作参考。碱性感应电炉炼钢的工艺与酸性感应电炉炼钢的工艺有很多相似之处。碱性感应电炉炼钢有不氧化法和氧化法。生产中常用不氧化法,其过程包括打结坩埚、装料、熔化、脱氧和出钢。表3-137为碱性感应电炉不氧化法冶炼ZG1Cr18Ni9Ti钢、ZGMn16Al3Si2钢,以及用氧化法冶炼碳钢工艺的例子,可作参考。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。