(1)不可忽视酸性电弧炉炼钢的特点、缺点、适用性及今后应用前景。酸性电弧炉的炉衬用酸性耐火材料(硅砖、硅砂等)砌筑,冶炼时造酸性炉渣。与碱性电弧炉炼钢相比,酸性电弧炉炼钢有如下特点:

1)由于是酸性炉衬,在熔炼的氧化期和还原期中均不宜造碱性渣,因此酸性电弧炉熔炼铸钢不具有脱硫和脱磷的能力,因而要求采用低磷和低硫的炉料。由于炉料限制较严,目前我国的铸钢行业中,应用酸性电弧炉厂家不多,酸性电弧炉炼钢法适用于大量废钢及回炉废铸钢件作炉料的条件。

2)钢液的流动性较好。由于没有脱磷脱硫反应,酸性电弧炉熔炼出钢液的流动性好,在钢液的化学成分和浇注温度相同的条件下,酸性电弧炉熔炼的钢液比碱性电弧炉熔炼的钢液具有更高的充填铸型的能力,有利于浇注薄壁的和结构复杂的铸件。

3)电能消耗较低。电弧炉熔炼过程中,通过炉墙及炉顶散失大量的热量,其能量消耗占全部电能消耗的1/3以上。酸性电弧炉炉衬所用耐火材料(硅砖、硅石砂)的热导率约为碱性耐火材料(镁砖、镁砂)的1/4,即比碱性耐火炉衬的热导率低很多,因而酸性电弧炉炼钢中通过炉壁的散热损失也比碱性电弧炉少得多。另外,酸性电弧炉炼钢过程不进行脱磷和脱硫,炉渣量较少,冶炼时间短。总之,用酸性电弧炉炼钢比用碱性电弧炉炼钢更能节省电能消耗量。

4)炉衬耐火材料价格较低,且炉衬寿命较长。镁砖和镁砂比硅砖和硅砂的价格高得多,而且碱性耐火材料的热稳定性差,在重复的加热和冷却过程中易产生开裂,炉衬寿命短。酸性耐火材料的热稳定性较强,酸性耐火炉衬寿命长。

酸性电弧炉炼钢的缺点在于:

1)炼钢过程不能脱磷、脱硫,因此必须使用低磷和低硫的炉料。

2)对炉料限制较严。

有些工业发达国家,由于废钢的供应充足,价格较便宜,因此曾广泛采用酸性电弧炉炼钢来生产铸钢件。目前,主要采用氧化法,可用于熔炼铸造碳钢、低合金钢和某些高合金钢(如含硅高合金钢、含铬高合金钢等),但不能熔炼高锰钢。因为用酸性电弧炉冶炼高锰钢时,MnO极易与酸性炉衬的SiO2化合而生成MnO·SiO2,造成酸性炉衬的强腐蚀,因此,用酸性电弧炉炼钢时不能冶炼铸造高锰钢。

随着碱性电弧炉炼钢技术和炉外精炼技术的发展,“碱性电弧炉→炉外精炼→浇注”的工艺流程不但能极大地降低钢液中磷、硫含量(可使用高磷、硫生铁、废钢),还可获得比酸性电弧炉冶炼低得多的气体、夹杂物含量,钢液质量、生产效率、生产成本都比酸性电弧炉炼钢优越,因此,酸性电弧炉炼钢今后有被逐步淘汰趋势。

(2)酸性电弧炉炼钢的补炉、配料及装料的禁忌

1)用酸性电弧炉炼钢每炼一炉之后,不可不对其炉底和炉墙进行熔补。酸性电弧炉的炉底和炉墙在每炼一炉之后,不论其状况如何,必须进行熔补。原因是铁的氧化物渗入炉底和炉墙的表层,必须用硅砂熔补,以便生成高SiO2含量的表层。另外,每炼过25~30炉后,要求用石灰侵蚀炉底工作面,然后重新修补。补炉材料:一般用硅砂(质量分数)50%和水洗砂(质量分数)50%的混合材料,用2%~6%的水玻璃作粘结剂。在补炉前必须将炉中残钢,残渣扒净,趁热快补,使补炉材料能很好地烧结在原有的炉衬之上,并应强调薄补(补层厚度约10mm),才能保证补炉质量。

2)配酸性电弧炉炼钢用炉料一般不宜使用铸造生铁;用于氧化法的炉料的碳含量不宜低;磷含量、硫含量不可高。采用酸性电弧炉炼钢进行配料时,一般不宜使用铸造生铁,因铸造生铁含锰高,在炼钢中生成的氧化锰MnO呈碱性,将会影响炉渣的酸度及氧化性。

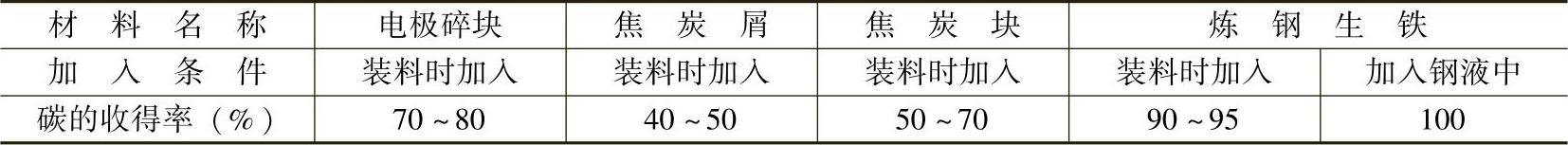

炉料组成大致是:返回料(包括废铸件及浇冒口)30%~40%,废钢10%~34%,碎料30%。炉料的大小块度应适当搭配,炉料的最长尺寸应不超过电弧炉炉径的1/3,废铸件及浇冒口上附着的耐火砖块及粘砂必须去除,并应尽量少用生锈严重的炉料。炉料的碳含量,应使熔毕碳的质量分数比所炼钢种的规格碳的质量分数(中间值)高0.1%~0.2%(矿石脱碳)或0.25%~0.35%(吹氧脱碳),以使钢液在氧化期中沸腾和升温。为了增碳的需要,可在炉料中配入电极碎块、焦炭屑或炼钢生铁(一般不使用)。这几种增碳材料的收得率见表3-122。

表3-122 各种增碳材料碳的收得率

酸性电弧炉炼钢过程中不能脱磷和脱硫,故炉料的平均磷含量及平均硫含量均须相应低于成品钢的规格成分要求。考虑到还原期中加入的铁合金(特别是锰铁),会带入一些磷的成分,故炉料的磷的质量分数应比成品钢规格限量要求值低0.005%~0.010%。

3)进行酸性电弧炉炼钢装料作业时,不可不遵循合理布料原则。装料应遵循合理布料原则:返回料及大块废钢应装在炉底部电极区,碎块料在大块料上面,而在碎块料上面应装一些整齐而洁净的废钢板,以利于导电。配碳用的电极碎块或焦炭屑,应装在炉子的底部,以减少熔炼损耗。同时,炉料应尽量装得紧实,以利于导电。

(3)酸性电弧炉氧化法炼钢工艺及其禁忌

1)用酸性电弧炉氧化法炼钢,其中的熔化期是全部炼钢过程中最长的一个阶段。为尽量缩短熔化期的时间,不可忽视对熔化期的合理控制。酸性电弧炉氧化法炼钢工艺过程中包括熔化期、氧化期、还原期及出钢四个阶段。其中,对熔化期的控制为:在熔化期开始,用变压器允许的最大功率供电来熔化炉料。熔化过程中应进行推料助熔,以加速炉料的熔化。炉料熔化60%左右时,可进行吹氧助熔,吹氧压力0.5~0.8MPa,应沿着熔池表面吹氧,避免吹炉底和炉墙。吹氧时间为10min,耗氧量约为15m3/t钢。炉料大部分熔化后,将适量矿石和硅砂均匀地撒布于钢液面上造渣,让形成的渣层覆盖在钢液表面。造渣量一般为钢液质量的2%~3%。熔化末期,应适当减小供电功率。由于熔化期是酸性电弧炉炼钢过程中最长的一个阶段,因此缩短熔化期的时间就能提高电弧炉的生产率。

2)用酸性电弧炉氧化法炼钢,为完成氧化期从钢液中清除气体和非金属夹杂物,以及将钢液加热到出钢温度的技术要求,不可忽视对氧化期控制。氧化期的主要技术要求是清除钢液中的气体和夹杂物,并将钢液温度提高到出钢温度。冶炼铸造碳钢时,氧化期的时间一般为20~30min。

清除钢液中的气体和非金属夹杂物主要靠氧化脱碳造成的钢液沸腾实现。氧化脱碳要求钢液温度达到≥1520℃(炉龄前期)或≥1550℃(炉龄后期)。当钢液碳含量和温度符合要求时,可采取吹氧或加矿石进行脱碳沸腾。

用矿石脱碳时,适宜的脱碳速度为(0.004~0.006)%C/min,脱碳时间约20min。加矿石量可按每吨钢液脱碳质量分数0.10%加矿石量10~15kg计算。铁矿石块度以100mm左右最好,一般分三批加入炉中,间隔时间约为3min。最后一批矿石加入后经过5min,充分搅拌钢液,取钢样,做全分析。(www.daowen.com)

用吹氧脱碳时,脱碳速度一般为(0.009~0.012)%C/min,脱碳时间约15min,吹氧压力 0.5~1.0MPa,每吨钢液耗氧量约9~12m3,提高钢液温度80~100℃。吹氧终了后3min,充分搅拌钢液,取钢样,做全分析。

在吹氧脱碳时,可在吹氧前往炉渣面上加入炉料质量分数约1%的铁矿石,提高脱碳速度至(0.017~0.024)%C/min。在同样脱碳量条件下,脱碳时间可缩短5min。

为了避免在氧化期中发生硅的还原,须注意控制炉渣成分。应随着钢液温度的上升,放出部分炉渣,并每吨钢液加入10~15kg的石灰,使炉渣含(质量分数)30%左右的(CaC)。短时间内将酸性渣变为弱碱性渣,提高炉渣中(FeO)的活度,抑制硅的还原;在脱碳沸腾终了后,扒除2/3的炉渣,加入新砂,恢复炉渣的酸度。

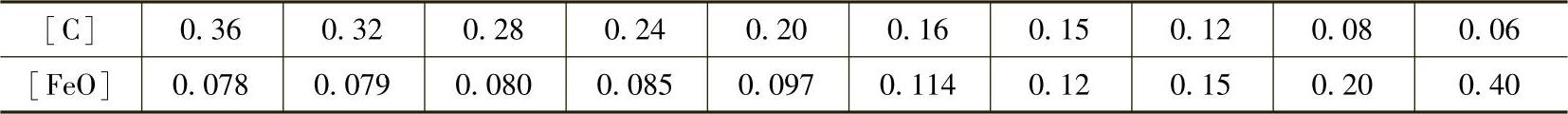

在氧化期终了时,为控制好碳含量,要求钢液碳含量应接近规格成分的下限值或比下限值略高一些,并应根据还原期加入锰铁的碳含量高低而有所区别。在氧化期应防止脱碳沸腾过度而导致钢液过氧化,钢液中过量的氧化铁(wFeO≥12%)会严重侵蚀炉底及炉墙,并在钢液中造成大量的悬浮的夹杂物,降低钢的力学性能,还使钢液的流动性变差。钢液中[FeO]含量与[C]含量的关系见表3-123。

表3-123 钢液中[FeO]含量与[C]含量的关系(质量分数,%)(1550℃)

在还原期由于硅的还原而使钢液增硅,故氧化期末钢液硅含量应控制在规格含量的中值以下,即w(Si)≤0.25%,在炉龄前期应控制在w(Si)≤0.20%。

如氧化期末钢液温度很高(≥1620℃),且炉渣的酸度(wSiO2/wCaO)高而氧化性低时,可能发生硅的还原,因此应注意避免钢液温度过高。

当钢液的化学成分和温度符合要求时,即扒除氧化渣(扒渣量约70%),进入还原期。

3)用酸性电弧炉氧化法炼钢,在还原期,为完成对钢液进行脱氧和调整钢液化学成分的技术要求,不可忽视对还原期操作的控制。还原期的技术要求,也就是该时段的主要任务是对钢液进行脱氧和调整钢液的化学成分,时间一般为15~20min。还原期操作内容及程序如下:

①预脱氧:扒除氧化渣后,加入锰铁进行预脱氧,其加入量应使钢液中锰的质量分数提高到0.20%左右。

②造渣:加入新渣料(质量比为:新砂∶石灰=5∶2),石灰和砂子须经烘干,石灰块度为50mm左右,造渣覆盖钢液,应保持渣量3%左右。

③取样分析:炉渣形成后,充分搅拌钢液,取钢样,分析C、Si、Mn。

④还原:熔炼碳钢和低合金钢时,加入3kg/t钢液的炭粉进行扩散脱氧,还原时间一般为10~15min(应避免还原时间过长,导致发生硅还原的现象),还原末期,充分搅拌钢液,取钢样作全分析。

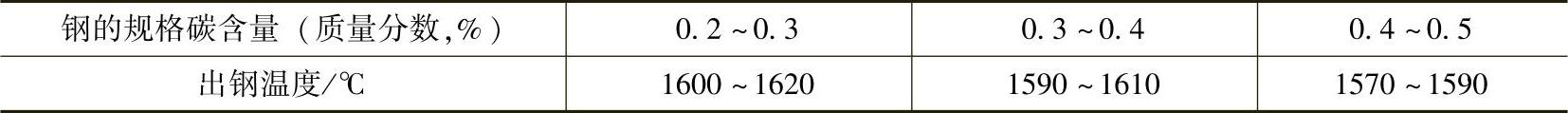

⑤调整钢液化学成分:当钢液温度达到出炉温度(见表3-124)时,根据钢样分析结果,调整钢液化学成分,并作圆杯试样检查钢液脱氧情况。

表3-124 碳钢的出钢温度①

①钢液质量为2~3t。

⑥当钢液化学成分和温度均符合要求,钢液脱氧良好时,可插铝进行终脱氧,出钢。

钢液用于浇注湿砂型时,每吨钢液插铝量为1.5kg;用于浇注干砂型时,每吨钢液插铝量为1.0kg。

(4)用酸性电弧炉不氧化法炼钢,基本上是炉料的重熔过程。配料时,炉料的碳含量,磷、硫含量,通常均不可配至高于所熔炼钢种规格成分的限值 在酸性电弧炉中,采用不氧化法炼钢,基本上是炉料的重熔过程,各种元素含量变化较小,因此不应忽视配料的正确性。

通常,炉料碳含量应配至所炼钢种规格成分的下限,炉料中磷和硫的质量分数应比规格限量要求低0.005%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。