(1)为炼好钢,保证生产正常进行,不可不注重做好原材料的准备及管理工作 炼钢用的原材料很多,概括起来可分为四类。

1)金属材料(金属炉料):涉及生铁、回炉废钢及废铁、铁合金、原料纯铁、纯金属等。

2)造渣材料、氧化剂、还原剂(脱氧剂)和增碳剂:造渣材料有石灰、氟石(萤石)和石灰石等;氧化剂有铁矿石、氧化铁皮、锰矿石和氧气;还原剂有锰铁、硅铁、铝、锰硅合金、硅钙合金、硅铬合金、焦炭等;增碳剂有碎电极(电极粉)、焦炭粉及专用商品增碳剂等。

3)耐火材料:涉及酸性、碱性、半酸性、中性耐火材料,包括:颗粒耐火材料、粉状耐火材料及各种耐火材料制品,如各种耐火砖等。

4)其他材料:包括电弧炉钢用的石墨电极、氧气、氩气等。

在炼钢工作中,由于所炼钢种、所采用的熔炼设备及生产量和生产工艺的不同,所采用的原材料品种、质量要求、数量等都会有差异,但保质、保量准备好、管理好需要的各种原材料,的确是炼好钢、保证炼钢过程能顺利进行和保证钢液质量的重要条件之一。原材料的准备工作包括原材料的购买,按种类和规格分类贮存、化验成分和使用前的处理(破碎、烘烤等)等等。在生产上往往发生由于原材料规格不符,或在使用前未经适当的处理,以致降低钢液的质量,甚至使钢液报废的事故。因此,对原材料的准备及管理工作应给以足够的重视。

(2)炼钢用金属材料的准备及其禁忌

1)进入厂房仓库的回炉废钢不可混杂堆放一处。废钢按用途可分为熔炼用废钢、再生用废钢和一般用途废钢。熔炼用废钢按其化学成分分为非合金废钢(碳素废钢)、低合金废钢和合金废钢。熔炼用废钢按废钢的外形尺寸和单重分为重型废钢、中型废钢、小型废钢、统料型废钢、轻料型废钢五类(见GB/T 4223—2004《废钢铁》)。熔炼用合金废钢的分组则由原标准(GB/T 4223—1996)的五个钢类(合金结构钢、合金工具钢、轴承钢、高速工具钢、不锈耐热钢)67个钢组,合并、简化成六个钢类、46个钢组(见GB/T 4223—2004)。废钢尤其是合金废钢,由于来源复杂,进入仓库前,除了已知其成分的以外,均应检验成分,分类、分组放置,妥善保管,严防混杂,以便在配料时能合理地利用各种合金元素。通常,非合金废钢(回炉碳素废钢)、低合金钢可用于冶炼碳钢和合金钢,而合金废钢大都只能用于冶炼合金钢,而且应选择使用那些与所炼钢种具有同一类化学成分的回炉合金废钢,注意避免引入钢中所不需含有的合金元素。

2)为炼好钢,为杜绝可能发生的质量和人身、设备安全事故,不可不尽最大可能满足所使用废钢铁的技术要求。为炼好钢,为杜绝可能发生的质量和人身、设备安全事故,必须严格遵守废钢铁的技术要求,主要有:

①废钢的硫、磷质量分数各小于等于0.08%。

②废钢(以及回炉废铸钢件)应切割成适宜的块度,块度大小根据炉子的容量而定。一般情况下,炉料的最大尺寸应不超过炉膛直径的1/3。

③废钢铁内不得混有铁合金、非铁金属和杂质;非合金废钢、低合金废钢可按其外形尺寸和单重分类(见GB/T4223—2004废钢铁)后,混放一起,但不得混有合金废钢和生铁;合金废钢内不得混有非合金废钢、低合金废钢和废铁。废铁内不得混有废钢。

⑤废钢铁表面的油污、珐琅等应予以清除,以免在炉中燃烧,产生气体。

⑥废钢中不准有两端封闭的管状物、封闭容器、易燃和易爆物品、放射性及有毒物品等。

⑦废钢铁中不允许有成套的机器设备及结构件。

3)选用铁合金时,切忌既不考虑冶炼的要求,又不注意经济性。铁合金作为合金元素添加剂,用于调整钢液的化学成分。有硅铁、锰铁、钒铁、钨铁、钼铁、钛铁、铬铁、铌铁、磷铁和硼铁等。这些铁合金按我国国家标准均有各自不同的牌号和化学成分。从牌号来看,大部分铁合金是根据合金元素含量的多少来划分牌号的,例如炼钢和铸造用做脱氧剂或合金元素加入的硅铁,就按硅及其杂质含量的不同,分为21个牌号(见GB/T2272—2009《硅铁》);用于炼钢的硼铁按硼的质量分数分有11个牌号(见GB/T5682—1995硼铁的牌号及化学成分,其中低碳硼铁用于炼钢,中碳硼铁用于铸铁);钒铁按钒和杂质含量不同,分为八个牌号(见GB/T4139—2004《钒铁》)等等。也有一些铁合金是根据合金中所含杂质(不希望有)的元素的含量多少来分类,再从类别中根据该合金元素及杂质的质量分数划分牌号。如锰铁按冶炼方式不同,分为电炉锰铁和高炉锰铁;按碳含量不同,分为低碳类(碳含量不大于0.7%)、中碳类(碳含量大于0.7%至2.0%)、高碳类(碳含量大于2.0%至8.0%)三类;按硅含量、磷含量不同,分为两组:Ⅰ、Ⅱ。再在各类锰铁中,根据锰和碳的质量分数将电炉锰铁划分出九个牌号;将高炉锰铁(只有高碳锰铁)划分出四个牌号(见GB/T 3795—2006《锰铁》);铬铁也是根据碳含量不同划分牌号,共分为28个牌号,(见GB/T 5683—2008《铬铁》),有微碳铬铁(碳含量不大于0.15%)、低碳铬铁(碳含量0.15%~0.50%)、中碳铬铁(碳含量0.5%~4.0%)和高碳铬铁(碳含量4.0%~10.0%)。另外,本标准还将低钛高碳铬铁(Ti不大于0.05%)、真空法微碳铬铁(碳含量不大于0.100%)纳入铬铁范畴,并调整了主元素铬含量不小于52.0%。不同的牌号反映了不同的等级,适应不同的冶炼要求。另一方面,不同牌号的合金具有不同的价格,例如锰铁中的低碳锰铁的价格比高碳锰铁高得多,铬铁的微碳铬铁比高碳铬铁的价格也有显著差别。因此,在选用铁合金时,既要根据冶炼的要求,又应该注意到经济性。

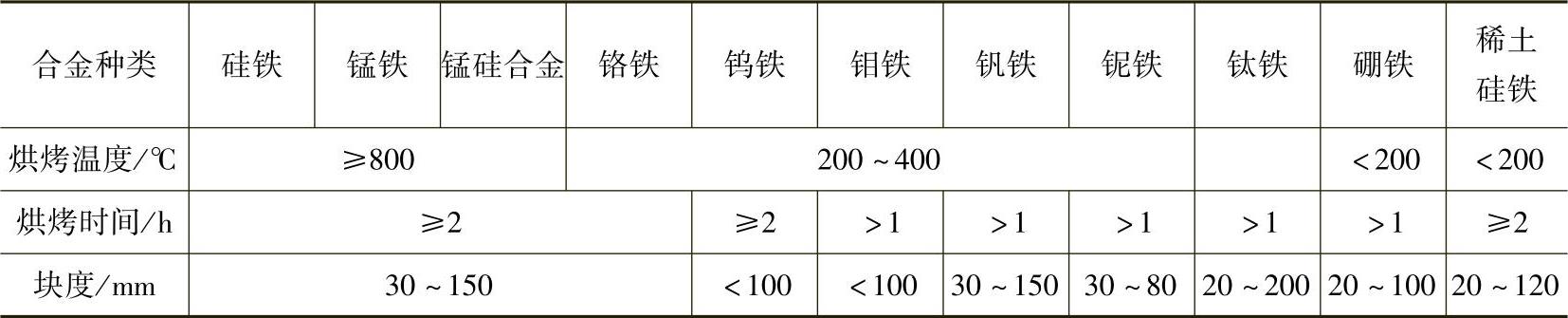

4)不可忽视电炉炼钢用铁合金的块度大小及烘烤温度的基本要求。电炉炼钢用铁合金的块度应有一定要求(见表3-99),太大的应予以破碎。一般情况下,铁合金的块度以30~80mm为宜。不过,各厂因炉子容量和具体条件不同,块度要求差别也会很大。从烘烤要求来看,为了避免往钢液中带入气体,所有在还原期中加入的合金材料均需经过烘干处理(参见表3-99)。其中锰铁、铬铁、硅铁、锰硅合金、镍和金属锰等材料,应在800℃(即烧红状态下)烘烤。烘烤时间应不少于2h。钨铁、钼铁、钒铁、钛铁、铌铁、硅铁粉和硅钙粉等材料,应在200~400℃温度下加热干燥,干燥时间应不少于1h。硼铁、稀土硅铁的烘烤要求,见表3-99。

表3-99 电炉炼钢用铁合金的块度及烘烤要求

(3)炼钢生产中的造渣材料用石灰,不得使用呈粉状的;同时,石灰、石灰石、氟石不宜不加烘烤就加入炉中 石灰是碱性电炉炉渣中最重要的组成材料。加入石灰的目的是为了去除硫、磷。在石灰中CaO的质量分数越高越好,SiO2和硫的质量分数越低越好。(www.daowen.com)

烧成的石灰具有吸湿性,易吸收水分而成粉末状[Ca0+H2O→Ca(0H)2],如果将这种粉末状石灰加入炉中,会分解出水分。因此,炼钢生产上,特别是熔炼优质钢时,根本不准使用粉状石灰。电炉用冶金石灰的块度为20~100mm,允许最大块度为120mm,而且要求块度大于上限的石灰的质量分数应≤10%。进厂的石灰保管时,应用桶装并加以密封,以免吸潮和粉化。

近年来,国内外开始在电弧炉炼钢中使用钝化石灰,它是用石灰经高温和高压处理而成的,这种石灰具有不易水解,容易保存,使用前不需要烘烤等优点。

石灰石(CaCO3)一般只在装料时加入,其加入量为料的质量分数的1.0%~1.5%,这是因为石灰石加入炉内,要分解吸热,消耗电能,不能及时造渣。加入石灰石是利用其分解产生的CO2气体,造成熔池强烈的“石灰沸腾”,搅动钢液与炉渣,可以排除气体和非金属夹杂物,并使钢液温度均匀,可以早期进行去磷。电炉上所用的石灰石中CaCO3含量应不低于97%,硫含量不应高于0.10%,而且应经烘烤后使用。

氟石(萤石,CaF2)是为了降低高碱度炉渣的熔化温度和粘度而加入的。加入氟石可使渣很快变稀,流动性良好,促使钢、渣之间化学反应迅速进行。氟石加入量要适量,过多则渣太稀。钢液温度很难提高,并且把电弧热量反射到炉墙和炉顶上去,影响炉衬寿命。氟石的块度,建议电弧炉炼钢用氟石的块度为20~60mm。

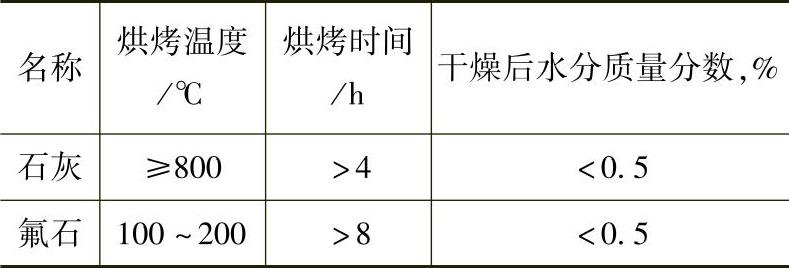

必须指出的是,在炼钢过程中加入炉内的石灰、氟石等造渣材料,在使用前都应预先进行烘烤,尤其还原期中加入的造渣材料,必须进行充分烘烤,以避免钢液增氢。烘烤要求见表3-100。

表3-100 造渣材料烘烤要求

(4)耐火材料及其禁忌

1)选用电炉炉衬耐火材料时,通常要求该耐火材料的耐火度、荷重软化温度不宜低;热稳定性、抗渣性、机械强度不可差。炉衬耐火材料是决定电炉生产量、铸件质量及运行安全可靠的一个重要因素。要获得质量好、寿命长的电炉炉衬,其炉衬耐火材料必须具有以下主要性能。

①耐火度宜高。耐火度是耐火材料抵抗高温作用而不熔化的性能。由耐火材料制成的炉衬应避免其在高温时炉衬材质内部过早出现液相,使炉衬熔损,降低其最高允许工作温度。通常电炉炼钢温度常在1600℃以上,所以炼钢用炉衬耐火材料的耐火度一般应≥1700℃,熔炼铸铁时炉衬耐火度应≥1500℃。

②荷重软化温度不可低。荷重软化温度,是指耐火制品在高温和恒压负荷条件下,产生一定变形时的温度。由于炼钢过程中,采用的耐火材料经常承受高载荷,工作条件十分恶劣,所以必须具有高的荷重软化温度。

③热稳定性宜高。热稳定性,是指耐火制品对于急热急冷式的温度变动的抵抗能力。电炉,尤其是电弧炉炼钢的一个显著特点,是炉衬耐火材料的工作温度周期性地发生急剧变化,熔炼时被加热到1600℃以上,而在出钢后装料时又在几分钟内急剧降低到800℃以下,其炉衬耐火材料必然随之而产生体积膨胀和收缩,从而导致其内部相应地产生热应力。在应力的反复作用下会使炉衬产生裂纹,裂纹发展下去将使炉衬破坏。为确保炼钢顺利进行,为延长炉衬寿命,要求炉衬耐火材料必须具有高的热稳定性。

④高抗渣性。抗渣性,是指耐火材料在高温下抵抗熔渣侵蚀的能力。在炼钢过程中,炉渣、炉气、钢液对耐火材料产生强烈的化学侵蚀作用,因此它应该具有良好的抗渣性能,也就是通常所指的应具有良好的高温化学稳定性。

⑤高机械强度。装料时炉料的冲击,熔炼时钢液的沸腾,出钢时钢流的冲刷,操作时的机械振动等,都要求耐火材料具有高的机械强度,包括常温和高温的耐压强度、抗折强度(单位截面积试样承受弯矩作用直至断裂的应力叫抗折强度,以MPa表示)。

此外,还要求耐火材料应具有一定绝热性能,因为冶炼过程中,炉衬内外之间的温差大,最大可达1400~1600℃,为减少热量由炉衬壁向外散失过多,以提高电效率,因此要求炉衬材料的绝热性能好,即炉衬材料的热导率应当低。也要求炉衬耐火材料具有环保特性,即炉衬材料在高温作用下产生的气体、挥发物不应污染环境,应对人体健康无毒害。同时,应方便筑炉及维修,成本较低。

2)炼钢用耐火材料种类繁多,有酸性、碱性、中性、弱酸性之分,在选择用来制作电炉炉衬以冶炼不同钢种时,决不可混淆。炼钢用的耐火材料,常用的有碱性、中性、酸性等三种耐火材料,还有半酸性耐火材料。它们的化学成分不同,性能不同,在炼钢过程中,抗不同炉渣、炉气、钢液的化学侵蚀作用显著不同,例如主要由硅砂粉组成的酸性耐火材料制作的炉衬,在高温下能抵抗酸性渣的侵蚀,但易被碱性渣侵蚀。硅砂的主要成分是SiO2,在600~800℃就基本完成其相变膨胀,在此温度以上体积变化非常微小,热稳定性和抗钢液渗漏性能好。硅砂的荷重软化点温度较高,硅质耐火砖0.2MPa荷重软化开始温度一般至少≥1620℃,故高温强度较高。酸性炉衬材料易与钢中的Al、Ti起反应,不能去硫、磷。它适合用来熔炼普通碳钢、高硅钢和一般低合金钢,但不能用来冶炼高锰钢和不锈钢,因为铸造高锰钢液中有较多碱性氧化物MnO,极易与酸性炉衬中的SiO2反应而生成MnO·SiO2,造成酸性炉衬的强腐蚀。同样,在冶炼高铬不锈钢时,形成的强碱性渣,也造成酸性炉衬的强烈腐蚀。

以镁砂为基料的碱性耐火材料制成的炉衬(还有镁质与镁硅质耐火砖、镁碳质耐火砖、镁铬质耐火砖、白云石及白云石砖等,均属碱性耐火材料),能抵抗碱性渣的侵蚀,耐火度高(纯氧化镁的熔点高达2650℃),同时,造碱性渣能去除钢中的S、P。因此,采用碱性耐火材料制成的炉衬,可用于高锰钢、不锈钢、耐热钢、高温合金的熔炼,也可用于各种碳钢和低合金钢。

以Al2O3为基料的中性耐火材料制成的炉衬(包括高铝砖、粘土砖、铬砖及粘土质耐火泥等),都具有高的化学稳定性,荷重软化点一般较高。既不易与酸,也不易与碱起化学作用,能较好地抵抗高温钢液的冲蚀。

弱酸性也叫半酸性耐火材料,主要是半硅砖,它是用石英和耐火粘土混合制成。砖中含质量分数65%以上的SiO2,含质量分数30%以下的Al2O3。它通常具有良好的耐急热急冷的性能,主要用于砌筑炉底和炉壁的绝热层。

上述这些性能不同的耐火材料的选用是否正确,都涉及炉子的使用寿命和炼钢工作是否能顺利进行及钢液的质量问题,因此,只能根据不同使用条件和要求,选用不同的耐火材料,决不可混淆。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。