(1)选材的禁忌

1)在高温和具有各种腐蚀性气氛下长时间工作的零件,不宜选用碳钢和低合金钢作铸造合金材料。耐热钢铸件广泛使用于工作温度超过650℃的场合。在很多情况下,这种铸钢件还会遇到各种腐蚀性气氛,因此高温强度只是选材依据之一,材料的耐蚀性也必须加以考虑。碳钢和低合金钢在400℃以下具有抗氧化性并能保持其强度,但在更高温度和腐蚀环境中,就缺乏足够的高温强度和耐蚀性,在这种条件下工作的零件,应选用高合金耐热钢。因为高合金耐热钢具有在高温下长时间工作所必需的高温强度和耐蚀性,此外,有的铸造耐热钢还要具有承受工作温度周期变化和工作环境性质变化的能力。

高合金耐热钢,按照合金类别,主要有高铬钢、高铬镍钢和高镍铬钢三类。这些高合金钢的成分与耐腐蚀不锈钢相近,但其碳的含量较高,从而在高温下具有较高的强度。它们与相应牌号锻钢的不同在于碳含量高,成分范围窄,在订购耐热铸钢件时,必须指明铸钢的牌号,因为化学成分上的差异对钢的性能有很大的影响。

2)碳钢、低合金钢在高温下与氧化性气体(O2、H2O、CO2)接触时,其表面层会被氧化直至剥落,其原因不可不究。为获取铸造耐热钢,必须对碳钢、低合金钢在高温下与氧化性气体如O2、H2O、CO2,甚至S2、SO2等接触时,其表面层会被氧化的原因及过程有所了解。

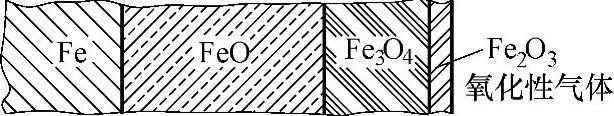

在高温下,钢的氧化过程是从表面开始进行的。经过氧化,在钢的表面形成一层由氧化物构成的薄膜。由于钢的主要成分是铁,故钢的氧化基本上是铁被氧化的过程。据用X射线对铁的氧化膜结构进行的分析得知,在570℃以下时氧化膜由Fe3O4(内层)和Fe2O3(外层)组成;570℃以上时,氧化膜由三层结构构成(参见图3-93),内层为FeO(FeO仅存于温度高于570℃的条件下,温度低于570℃时,只有Fe3O4和Fe2O3两种状态的氧化铁),中层为Fe3O4,外层为Fe2O3。

图3-93 温度在570℃以上时氧化膜的结构

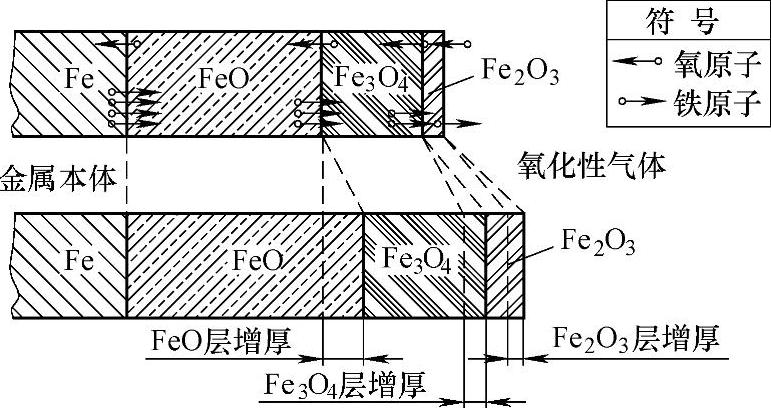

图3-94 氧化膜内部原子的扩散及膜的增厚示意图(https://www.daowen.com)

钢在高温气体下的氧化过程是化学反应过程。在氧化过程中,氧化膜的内部存在着铁原子与碳原子的双相扩散,如图3-94所示。氧原子以扩散方式通过氧化膜进入钢的内部,而使铁氧化,而铁原子则朝相反的方向扩散到氧化膜内。当它遇到从外部扩散进来的氧原子,就结合起来形成氧化物。由于铁原子的半径比氧原子的半径小,因而铁原子的扩散速度比氧原子大。研究工作表明,铁原子的扩散速度远远超越氧原子的扩散速度,不仅有铁原子从Fe区进入到FeO区与氧原子结合生成FeO,而使FeO区增厚,而且还有过剩的铁原子穿过FeO区到达Fe3O4区并与Fe3O4分子发生作用:Fe+Fe3O4→4FeO而使FeO区向外扩展。再有一部分剩余的铁原子又穿过Fe3O4区到达Fe2O3区而与Fe2O3发生作用:Fe+4Fe2O3→3Fe3O4,其结果是使Fe3O4区增厚。最后还会有一部分剩余的铁原子穿过Fe2O3区到达该区的外表面与氧化性气体接触而被氧化:4Fe+3O2→2Fe2O3,因而使Fe2O3区向外扩展而增厚。其最终结果是各氧化物层不断加厚,而铁层相应减薄,直至最终被全部氧化完了。实际上,由于氧化铁Fe2O3的比容小于其相邻的Fe3O4,故氧化膜的外层疏松而有裂缝,致使氧化膜的外层会发生剥落(称为“起皮”现象)。碳钢和低合金钢在高温下被氧化的过程,即属于此种情况。

提高钢的抗氧化性的根本途径,是在钢的表面形成化学稳定性强的、组织致密的氧化膜。从这方面看,耐热钢和耐腐蚀不锈钢是相似的。实际上,很多耐热钢本身也就是不锈钢。为了形成致密的氧化膜,需要往钢中加入大量合金元素,例如铬、铝或硅,以形成含Cr2O3,A12O3或SiO2的氧化膜。这些元素的氧化物都具有高的热稳定性和化学稳定性,而且它们在比容上都大于铁,因而所形成的氧化膜是致密的,能够阻止空气中的氧原子进入钢的内部。

(2)高合金耐热钢中的高铬钢,其铬含量不宜太低;为提高抗高温性能,有时不可不加入适量的硅 在铬钢系列中,随着钢中铬含量增加,氧化铬膜的稳定性提高,膜的厚度和致密性也增加,钢的耐热性和耐蚀性也因之提高。这类钢的w(Cr)=8%~30%,也即在工作中需承受的温度越高,铬含量越不能低。这类钢常含少量的镍或不含镍,组织是铁素体。为了提高钢的抗高温性能可在钢中加入w(Si)=2%~3%,如ZG40Cr9Si2(其化学成分和力学性能见我国国家标准GB/T8492—2002)。这类钢在高温下强度较低,应用范围有限,一般用作阀门、法兰及受力较小的管接头。

(3)高铬镍钢的高温强度和塑性均优于高铬钢,不可忽视这类钢的铬、镍大致含量,基体组织和适用性 高铬镍耐热钢的铬的质量分数超过18%,镍超过8%,而铬含量总是超过镍含量,其基体组织是奥氏体,有一些钢中有少量铁素体,高温强度和塑性均比高铬钢高,高温下耐腐蚀能力也较强。例如ZG35Cr25Ni12(这类牌号的化学成分和力学性能均可见我国国家标准GB/T8492—2002),可用于硫含量较高的工作环境,适用的温度可高达1093℃,常用作矿石烧结炉和钢锭加热炉的零件。但这种钢在649~871℃有形成δ相的倾向。ZG30Cr19Ni9基本上不会形成δ相,可在870℃下工作,常用来制作炼油厂加热炉、水泥窑、矿石烧结炉和热处理炉的管件支架和横梁。ZG40Cr25Ni20具有较高的蠕变强度和持久强度,可用来制造工作温度高达1150℃的构件,它具有良好的耐燃气腐蚀性能,常用作加热炉滚轴和其他零件,以及蒸气裂化粗汽油炉和乙烯热解加热器的管道。ZG40Cr30Ni20的性能与ZG40Cr25Ni20相近,在工作温度高达980℃和硫含量较高的环境中,它是同类的耐热钢中耐蚀性最好的材料,主要用于天然气分解装置。有的高铬镍耐热钢,为了进一步提高其抗氧化性,在钢中加有w(Si)=1.3%~2.0%,为代替部分Ni,加有少量强烈形成奥氏体的元素N,如ZG35Cr24Ni7SiN。铬锰氮铸造耐热钢ZG30Cr18Mn12Si2N,也是这种类型的高合金钢,其基体组织为奥氏体加铁素体,铬在钢中的质量分数为17.0%~20.0%、锰为11.0%~13.0%、氮为0.22%~0.28%以取代镍,加硅1.60%~2.40%,以进一步提高高温抗氧化性。高铬锰钢必要时可采用固溶处理(加热至1100℃左右保温淬火)以得到奥氏体加铁素体组织,一般要求的铸件也可铸态使用。

(4)高镍铬合金耐热钢的组织为单一的奥氏体,其镍的质量分数不可低于铬的质量分数 高镍铬合金耐热钢的主要合金元素是Ni,含量在23%以上,Cr含量在10%以上,且镍含量高于铬含量,其在整个工作温度范围内保持单一的奥氏体组织。在这类钢中,镍是主要合金化元素,是促进奥氏体形成元素,也是主要抗高温氧化的合金元素,并具有一定的耐腐蚀能力,能溶解较多的碳分,减少形成碳化铬的倾向,降低碳的危害,提高钢的强度,而不降低其塑性,可往钢中添加w(Si)=1.50%~2.0%来进一步提高钢的抗氧化性。如ZG35Ni24Cr18Si2。

这类铸钢通常使用的工作温度可达1149℃,并有较好的抗热冲击和抗热疲劳的性能。但不宜在硫含量较高的环境中使用。

这类钢均具有良好的高温强度和组织稳定性,一般在铸态使用。只有要求较高蠕变强度的铸件才施行固溶处理和时效处理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。