(1)耐腐蚀铸造不锈钢中的铁素体不锈钢(铬不锈钢)及其禁忌

1)耐腐蚀铸造不锈钢的铬含量不可太少,碳含量不可高。高合金耐腐蚀不锈钢也称为不锈耐酸钢,主要用于各种腐蚀介质条件下,分为铬不锈钢和铬-镍不锈钢两大类。若根据化学成分和金相组织来分类,则含Cr的不锈钢为马氏体或铁素体不锈钢;铬-镍不锈钢的组织则视其含Ni量而定,可以是双相(在奥氏体基体中有铁素体)不锈钢,或单相奥氏体不锈钢,而含Ni量高的Ni-Cr钢均为单相奥氏体不锈钢。面对这些高合金耐腐蚀不锈钢,首先考虑的是它的耐蚀性,它们是以耐蚀性为主要目标,而不是像工程结构用的中、高强度马氏体不锈钢,包括马氏体型不锈钢和沉淀硬化型不锈钢那样,是以力学性能为主要目的,而其耐蚀性往往不作为检验项目。

早在2026年就已发现,钢中铬的质量分数超过12%时,就有良好的耐蚀性和抗氧化性能。这表明铬是使不锈钢具有耐蚀性的基本元素。实验研究和生产实践证明,铬的质量分数超过12%时,钢的耐蚀性发生突变,这是由于铬溶于铁的晶格中形成固溶体,当钢中铬含量达到一定的浓度(约12%)以上时,就会在钢的晶粒表面形成一层致密的、含氧化铬(Cr2O3)的薄膜,其化学组成可以用FeO·Cr2O3来表示。这种氧化铬膜在氧化性酸类(如硝酸)中具有高的化学稳定性,称为钝化膜。当铬含量进一步增加时,钢的抵抗氧化性介质腐蚀的能力,也就是耐蚀性进一步提高,因此,不锈钢中铬的质量分数一般在13%以上,不可太少。

铬作为合金元素除了能使钢具有抵抗化学腐蚀的能力以外,还能提高钢抵抗电化学腐蚀的能力。钢组织中,不同的相具有不同的电极电位(如铁素体的电极电位低于渗碳体),因而当钢在具有电解质溶液性质的酸类中时,会在钢的组织内部构成原电池而发生电化学腐蚀过程。其结果将是电极电位较低的一相被腐蚀。合金元素铬固溶在铁素体中,能提高它的电极电位,缩小两相之间电极电位的差值,从而减轻电化学腐蚀现象。

耐腐蚀不锈钢的化学成分中,影响其耐蚀性的主要是碳的质量分数,因为碳在钢中形成碳化物,对奥氏体耐蚀性危害极大,所以希望耐腐蚀不锈钢中碳的质量分数越低越好,通常要求w(C)<0.08%,甚至<0.06%或<0.03。

这一类高合金耐腐蚀不锈钢,典型的,除w(Cr)>12%、w(C)≤0.08%以外,一般还含有一种或多种其他合金元素,如Ni、Mo、Cu、Nb、Ti和N等。

2)铁素体不锈钢具有良好的耐氧化性介质腐蚀的能力和在高温下耐空气氧化的能力,但不可忽视其脆性及可能的解决措施。铁素体不锈钢以铬为主要合金元素,铬的质量分数一般在13%~30%之间,具有良好的耐氧化性介质腐蚀的能力和在高温下耐空气氧化能力,也可用做耐热钢。此种钢的焊接性能较差。w(Cr)>16%时,铸态组织粗大,在400~525℃及550~700℃之间长期保温,会出现“475℃”脆性相及δ相,使钢变脆。为了改善这种脆性,可通过加热到475℃以上然后快速冷却来改善。

室温脆性和焊后热影响区的脆性,也是铁素体不锈钢的基本问题之一,可采用真空精炼、加入微量元素(如硼、稀土及钙等)或奥氏体形成元素(如Ni、Mn、N、Cu等)的办法加以改善。为了改善焊缝区与热影响区的力学性能,通常还加入少量的Ti和Nb,以阻止热影响区晶粒长大。常用的铁素体铸钢有ZGCr17和ZGCr28。该类铸钢的冲击韧度低,在很多场合被含高镍的奥氏体不锈钢所取代。镍的质量分数超过2%,氮的质量分数超过0.15%的铁素体钢有良好的冲击韧度。

3)铁素体不锈钢通常不能借热处理来强化;如需改善耐蚀性和加工性能而施行退火,其退火温度通常不可低于540℃,也不可高于850℃,而且不宜随炉冷却。铁素体不锈钢通常含w(Cr)=17%~28%,加热无相变,不能借热处理来强化。所以对耐蚀性要求不高的铸件,可在铸态使用。如需改善耐蚀性和加工性能,可施行退火。为了避免脆性,退火温度不应低于540℃,也不可高于850℃,而且退火保温终了后应空冷或水冷,不宜随炉冷却。其退火处理时,须注意以下几点:

①高铬不锈钢铸件加热时易引起晶粒粗化,使铸件变脆,易产生晶间腐蚀,故应避免过热。

②铁素体不锈钢铸件在850℃以上高温快冷却时由于敏化而产生晶间腐蚀。故铁素体不锈钢退火温度最好在850℃以下。

③铁素体不锈钢,特别是含Cr28%时,在加热到700~800℃时会产生δ相而发脆。因此退火后缓冷就易变脆,同时在370~540℃温度下加热也会产生脆性。

(2)奥氏体耐蚀不锈钢及其禁忌

1)不可忽视Cr-Ni系奥氏体耐蚀不锈钢不可不加镍的理由及其适用性。奥氏体不锈钢可分为四组,即Cr-Ni系;Cr-Ni-Mo、Cr-Ni-Cu或Cr-Ni-Mo-Cu系;Cr-Mn-N系和Cr-Ni-Mn-N系。Cr-Ni系以著名的“18-8”为代表,钢中铬的公称质量分数为18%,镍为8%。当钢中不含镍时,其金相组织为铁素体和碳化物。碳化物降低钢的耐蚀性能,并使钢变脆。因此,应该设法除去钢中的碳化物。考察碳化物析出的原因,是由于铁素体能溶解的碳量极少,而为了提高钢溶解碳的能力,最好就是往钢中加入能扩大奥氏体区的合金元素,使钢具有奥氏体组织,这就是往钢中加入镍的理由。当钢中w(Cr)=18%,加入Ni8%时,可得到全奥氏体组织。根据图3-90所示,Fe-Cr-Ni-C四元合金状态图中含Cr18%、Ni8%的垂直截面图可知,钢在平衡状态下的组织为奥氏体、铁素体和碳化物,但在铸造条件下,共析转变来不及进行,因而在常温下得到的组织为奥氏体和碳化物。当钢中出现碳化物时,其耐蚀性就大为降低,原因是碳化物中铬含量很高,在它的形成过程中消耗了很多的铬,从而降低了奥氏体中的铬含量。碳与铬及铁形成的系列碳化物,有如(Fe、Cr)3C、(Fe、Cr)7C3和(Cr、Fe)23C7等,它们的铬含量都很高,大大超过钢的平均铬含量。这些含铬的碳化物析出的位置是在晶界上。由于碳化物的析出,使得奥氏体晶粒内部靠近晶界的一层中的铬原子被夺走,因而造成贫铬层(见图3-91),破坏了钝化保护膜而使钢的耐蚀性降低。为了消除铸态钢中的碳化物,可将钢进行固溶化处理,即将钢加热至1050~1100℃,保温一段时间,使钢中的碳化物溶解于奥氏体中,而后进行水淬,通过快速冷却的方法来避免碳化物的析出,得到单一奥氏体组织。经过这样热处理的“18-8”型不锈钢,不仅具有较高的强度和良好的塑性及韧性,而且经得住各种腐蚀介质的侵蚀,是大家公认的通用钢种。如果以ZG0Cr18Ni9不锈钢作为基本钢种,则所有其他铬-镍不锈钢牌号都是该基本钢种的改型。这些钢种对硝酸和各种强氧化性介质具有极好的耐蚀性,并具有优良的铸造性能、切削加工性能、焊接性能,以及在低温下有良好的强度和韧性。ZG1Cr18Ni9含碳较高,适用于耐蚀性要求比ZG0Cr18Ni9较低的场合,而ZG0Cr18Ni10不锈钢,其w(C)≤0.03%,可用于腐蚀性更为苛刻的场合,这类钢是专为需要现场进行焊接随后又无法进行热处理的铸焊结构件炼制的。

图3-90 Fe-Cr-Ni-C四元合金状态图中含Cr18%和Ni8%的垂直截面图

(https://www.daowen.com)

(https://www.daowen.com)

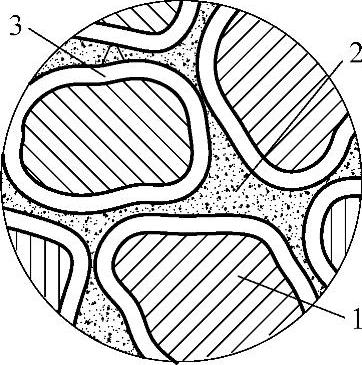

图3-91 发生晶间贫铬层示意图

1—含铬奥氏体 2—铬的碳化物 3—贫铬层

2)Cr-Ni-Mo、Cr-Ni-Cu、Cr-Ni-Mo-Cu系奥氏体不锈钢不可忽视加入钼、铜及提高镍含量的必要性。Cr-Ni-Mo、Cr-Ni-Cu、Cr-Ni-Mo-Cu系奥氏体不锈钢,是在Cr-Ni系的基础上加入质量分数为2%~3%的钼或铜(或二者同时加入),主要原因是Cr-Ni钢对硝酸具有良好的耐蚀性,但对硫酸的耐蚀性较差,为了提高其对硫酸的耐蚀性,采取加入钼和铜。但钼是缩小奥氏体区,促使铁素体形成的合金元素,也即在这方面,钼与铬的作用一致。为了不使铁素体析出,就需要相应地提高镍含量。通常往钢中加入钼2%~3%的同时,需将镍的质量分数适当增加,一般将镍的质量分数由w(Ni)=9%提高至w(Ni)=12%,以保证奥氏体化。

3)不可忽视奥氏体不锈钢中的Cr-Mn-N系不锈钢可节省较贵重的合金镍。但为获得较理想的奥氏体组织,锰、氮含量均不可过多。已知:铬-镍不锈钢中镍的主要作用在于使钢获得奥氏体组织,从而提高钢溶解碳的能力。实际上,能够起这样作用的不只是镍,还有一些元素如锰、氮和钴,也具有相似的作用。镍是一种贵重的金属,应该尽量节约使用。因此如何用比较便宜的合金元素来代替不锈钢中的镍就是一项很有意义的工作。我国研究和发展了Cr-Mn-N系不锈钢,用来代替铬-镍不锈钢,并已经积累了比较丰富的生产经验。

在铬锰氮不锈钢中保留了与铬-镍不锈钢相同的铬含量,即w(Cr)=18%,而用13%的锰和0.2%~0.3%的氮来取代9%的镍。从扩大奥氏体相区的作用大小来看,1%的镍与同样数量的锰和氮是不相等的,锰的作用相当于镍的一半左右,而氮的作用却相当于镍的30倍左右。由于锰的作用比镍小,所以如果要完全用锰来取代镍时,就需要加入大约20%的锰,这将使钢的加工性能和焊接性能都变坏,因此不能加这么多。氮在扩大奥氏体区方面的作用虽然很强,但它在钢中的溶解度是很小的。它在铁素体中的溶解度一般在0.05%以下,所以完全用氮来取代镍也是不可能的。因此就采用一定量的锰与氮配合使用。当往钢中加入13%的锰时,使得钢的奥氏体相区扩大了,这样就易于获得奥氏体组织。同时,由于氮在奥氏体中的溶解度比在铁素体中的溶解度大得多(在钢中含有13%锰的条件下,氮的溶解度可以达到0.5%),因而锰在钢中还起到提高氮的溶解度的作用。实际上,为了使氮在钢的凝固过程中不致析出而形成气孔和产生疏松等缺陷,应使钢的氮含量低于氮的溶解度。一般将氮含量控制在0.20%~0.25%。为了提高钢在硫酸中的耐蚀性,可往钢中加入1.5%~2.0%的钼和1.0%~1.5%的铜。这样就构成了铬锰氮不锈钢。

还要指出的是Cr-Mn-N系不锈钢,当铬的质量分数大于15%时,单独加入锰并不能获得理想的奥氏体组织,必须加入质量分数为0.2%~0.3%的氮,要得到单一的奥氏体,必须加入质量分数为0.35%以上的氮。N含量过高,正如上文指出的,往往使铸件产生气孔、疏松等缺陷,而加入适当的N和少量的Ni,即可得到单一奥氏体,这就出现了Cr-Mn-Ni-N系。当然要得到奥氏体、铁素体复相组织,就不需加入更多的N和Ni。

(3)要改善不锈钢的焊接性、增加其强度和提高它的抗应力腐蚀的能力,不可忽视使用奥氏体-铁素体复相不锈钢 奥氏体-铁素体复相不锈钢的金相组织通常是含有体积分数为5%~40%的铁素体,以改善合金的焊接性、增加强度和提高耐应力腐蚀能力。例如Cr28%-Ni10%-C0.30%的高碳高铬合金,就具有良好的耐硫酸腐蚀能力。在此基础上发展的可控制铁素体型钢,就有较高的强度,且在硫酸盐中有良好的耐应力腐蚀能力,常用于石油工业的装置。

(4)工程结构用中、高强度马氏体不锈钢及其禁忌

1)不可不知在工程应用中,以力学性能为主要目的的中、高强度马氏体不锈钢的化学成分范围及金相组织和应用梗概 中、高强度马氏体不锈钢包括马氏体型不锈钢和沉淀硬化型不锈钢。它们在工程应用中,是以力学性能为主要目的。虽然这类钢在大气腐蚀和较缓和的腐蚀介质中(如水及某些有机介质)具有良好的耐腐蚀的能力,但其耐蚀性往往不作为检验项目。化学成分的范围是w(Cr)=13%~17%、w(Ni)=2%~6%、w(C)<0.06%。金相组织中,主要是低碳板状马氏体,而不是强度较低的奥氏体组织,因此,具有良好的力学性能。强度指标是奥氏体不锈钢的两倍以上,同时又具备良好的工艺性能,特别是焊接性能。所以在重要工程应用中占有极为重要的地位,是近30余年来铸造不锈钢领域内的一个重要分支。我国从20世纪60年代末期开始研制低碳马氏体型铸造不锈钢。在20世纪70年代,进行了全面系统的研究,成功地研制出ZG06Cr13Ni4Mo和ZG06Cr13Ni6Mo两种铸钢,已经达到当前的国际水平。这种钢具有良好的力学性能、疲劳性能、大截面均一性能和工艺性能,广泛地应用于制造水电站过流部件、水泵、压缩机叶轮、原子能电站铸件和压力容器等装置。长江葛洲坝电站12.5万kW轴流式水轮机组的重达25~40t的不锈钢叶片和三峡电站70万kW混流式机组的重500t不锈钢转轮是该钢种成功应用的范例。

2)提高沉淀硬化不锈钢的强度不宜走提高钢的碳含量的途径,而应在有适当铬、镍含量的基础上,加入适量能够产生沉淀硬化相的合金元素。铬-镍不锈钢由于具有奥氏体组织,因而强度较低。提高钢的碳含量固然可使其强度提高,但又会使其耐蚀性降低。因此,对不锈钢来说,通常不允许通过提高碳含量的途径来提高钢的强度。在这种情况下,科学工作者通过适当选定铬、镍含量,并加入适当的起强化作用的合金元素,进行淬火和时效热处理,使钢具有马氏体组织和析出硬化相——起强化作用的亚微观沉淀相,因而可得到高的强度。由于采用马氏体基体及时效硬化相结合的方法进行强化,所以这类钢又叫马氏体时效钢。

已知加入约2.5%的铜,能够产生沉淀相,可使钢的强度和硬度大为提高。其典型化学成分(质量分数)为Cr17%-Ni4%-Cu2.5%-C0.05%和Cr14%-Ni4%-Mo2%-Cu2.5%。其金相组织是马氏体基体上有较少的残留奥氏体和δ型铁素体。经过时效强化后,基体是马氏体,并有亚微观的沉淀相析出,该析出相一般的金相照片不能看出。研究表明,析出相主要成分是Cu,大约占原子百分数的90%,并有少量Mo的偏析。此类钢的耐蚀性界于w(Cr)=13%型和w(Cr)=18%、w(Ni)=8%型之间,有较高的屈服强度和抗拉强度,并有良好的耐蚀性,有一定的塑性和良好的耐磨性和焊接性能。

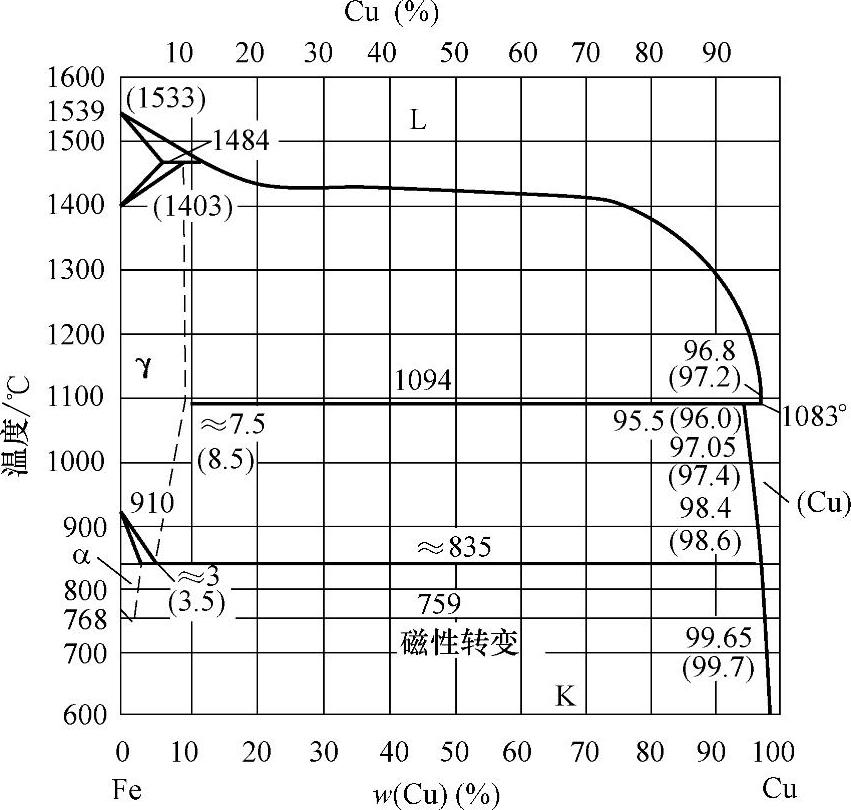

图3-92 Fe-Cu合金相图

加适量的铜能使不锈钢析出沉淀相的过程及在提高钢的强度方面的作用,可借助铁铜合金相图(见图3-92)来做一定说明。由图3-92可见,铜在铁中的溶解度是随着温度的下降而有很大的变化的。在1100℃时,铜在γ相中的饱和溶解度达到8.5%。铁-铜合金在850℃时发生共析转变,由共析成分的γ相中分解出富铜相ε(在铜的基体中溶解有少量的铁所形成的固溶体)和具有铜含量为1.5%的α相。当温度继续下降时,α相的饱和铜含量不断减少,到650℃时已降低到0.35%左右。当继续冷却时,其饱和铜含量更进一步降低。因此在合金的冷却过程中,会因铜含量过饱和而有析出∏ε相的自然趋势。但是ε相能不能析出来则取决于客观条件。因为从α相中析出ε相,需要大量的铜原子扩散和聚集,而要实现这样的过程,必须要有一定的温度和时间的条件。在铸造过程中,由于铸件冷却较快,ε相来不及析出,因而在常温下,α相中的铜是呈过饱和状态。为了使ε相析出,可将铸件加热至500℃左右(一般为480~600℃)的温度,并保温一定时间,以造成一定的扩散条件而使ε相析出。这种热处理方法叫做时效处理。在这样的温度下析出的ε相,是呈弥散状态的、极为微小(亚微观)的质点。由于ε相的析出会在钢的组织中造成内应力,而使强度和硬度大为提高。这种现象就称为沉淀硬化。

3)在沉淀硬化不锈钢中,不可忽视具有超高强度的Ni18%-Co-Mo马氏体时效钢的典型化学成分和其力学性能及用途。沉淀硬化不锈钢中的Ni18%-Co-Mo马氏体时效钢,其典型化学成分(质量分数)为:C0.01%,Si0.03%,Mn0.01%,P0.001%,S0.006%,Mo4.8%,Ni17.0%,Al0.065%,B0.0015%,Co10.0%,Ti0.26%,Zr痕迹。经1150℃固溶水淬和475℃时效,可得到低碳马氏体组织。其力学性能中的屈服点σs可达1560MPa,断后伸长率δ为11%,断面收缩率ψ为35.5%;经900℃固溶空冷和475℃时效后,晶粒细化,仅出现较显著的碳偏析。电子探针研究表明,Ti和Mo也有较大程度的偏析。其力学性能中的屈服点高达1837MPa,δ为5%,ψ为13.5%。此类超高强度马氏体时效钢应用于航空工业中要求强度与质量比较高的部件。因该类钢可在软化条件下加工,随后又可硬化处理,所以也适用于模具制造和需要加工的复杂形状结构件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。