(1)高锰钢是一种抗磨钢,不可忽视其不适合用于不受冲击或挤压的工况,但特别适用于冲击磨料磨损和高应力碾碎磨料磨损工况及主要原因 高锰钢是一种抗磨钢,钢中锰的名义含量为13%,是由英国人Hadfield于2026年发明的,也是世界各国通用的一种抗磨钢。它特别适用于冲击磨料磨损和高应力碾碎磨料磨损工况的主要原因是该材料本身的性能造就的。由于该钢种锰含量和碳含量较高,钢的铸态组织主要为奥氏体、碳化物及少量相变产物珠光体所组成。沿奥氏体晶界析出的碳化物降低钢的韧性,为消除碳化物,将钢加热到1050℃左右并保温一段时间(相当于每25mm壁厚保温1h),使铸态组织的绝大部分碳化物固溶于奥氏体中,然后在水中进行淬火(通常称为水韧处理),从而得到钢的组织为单相奥氏体或奥氏体加少量碳化物,因此该钢具有良好的塑性和韧性(常温下αKU≥147J·cm-2),而且裂纹扩展速率很低,使用中不易断裂而安全可靠。该钢的另一主要特点是,在较大的冲击载荷或接触应力的作用下,表面层迅速产生加工硬化,并有马氏体及ε相沿晶面滑移形成,其表面硬度急剧由200HBW左右升高达500~700HBW左右,而冲击韧度则相应有所降低。这种具有高硬度的表面层使铸件具有良好的耐磨性;而其内部由于没有受到加工硬化,则仍保持有良好的韧性,能承受冲击载荷而不致破裂。当铸件的工作表面被磨掉一层以后,显露出来的新的一层又被加工硬化,同样获得高的硬度。由于这种钢表面层具有高硬度,而内部具有良好韧性,因此适用于冲击磨料磨损和高应力碾碎磨料磨损工况下的抗磨零件,如球磨机衬板,锤式破碎机锤头,颚式破碎机颚板,圆锥破碎机轧臼壁、破碎壁,挖掘机斗齿、斗壁,铁道道岔,拖拉机和坦克的履带板等抗冲击、抗磨损的铸件。

应该指出,高锰钢具有高的耐磨性是由于加工硬化。如果高锰钢件使用工况中无冲击载荷或挤压的条件,就不会发生加工硬化现象,钢就会显得很不耐磨。例如在用这种钢制造用压缩空气作动力的喷砂清理装置的喷嘴时,其抗磨性远远比不上用一般高碳钢制造的喷嘴。这就是因为喷嘴不受冲击或挤压,没有经过加工硬化过程的缘故。

(2)我国高锰钢的化学成分都有规定,要求其碳含量不能过高,也不宜过低;锰含量也不能太高 我国高锰钢铸件的国家标准(GB/T5680—1998),对不同品种高锰钢铸件的化学成分和力学性能都作有规定,其五个品种的锰的质量分数都为11.0%~14.0%,而碳的质量分数则按高锰钢品种的差异,其波动范围有差别。ZGMn13—1碳为1.00%~1.45%,而ZGMn13—5碳则为0.75%~1.30%,其他三个品种的碳的质量分数在0.90%~1.30%。

高锰钢中的碳主要有两个作用,一是可扩大奥氏体区,有利于钢形成单相奥氏体组织,二是固溶强化,促使钢加工硬化。随着碳含量的增加,高锰钢的强度、硬度增加,而塑性与冲击韧度降低。实验研究证明,碳的质量分数每增加0.1%,常温下冲击韧度值降低40J·cm-2左右。碳含量过高时,铸造流动性较好,但在通常水韧处理下仍不能避免碳化物的析出,同时,碳含量高时,还使碳化物长得粗大,以致在固溶处理过程中难以完全固溶到奥氏体中,从而导致钢的性能降低。这时,只有提高水韧处理的温度或延长保温的时间,才有可能充分溶解碳化物,均匀地固溶碳元素。但碳含量也不宜过低,因为那会使由相变而产生的硬化效果较低。

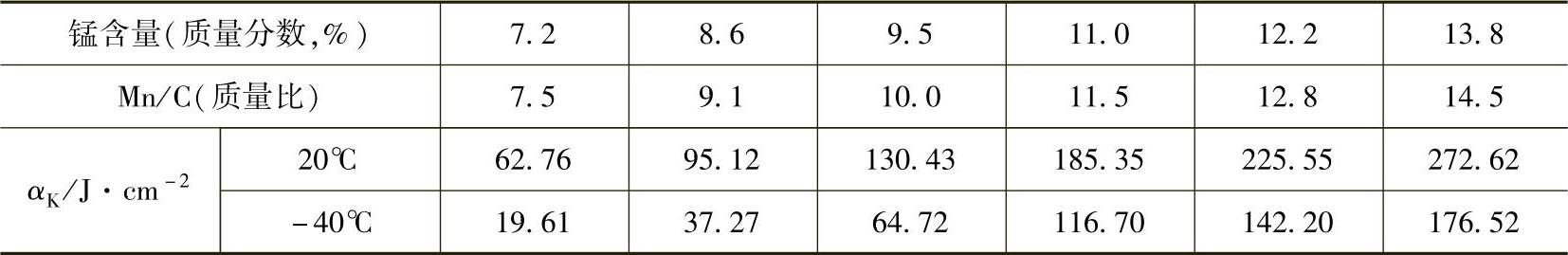

就高锰钢的锰来说,锰是稳定奥氏体的主要元素,为了保证高锰钢形成单一的奥氏体组织,需要有足够的锰含量,当w(Mn)≤14%时,随着锰含量的增加,高锰钢的强度、塑性及冲击韧度均提高,但锰过高,例如大于14%时,对力学性能并无明显好处,反而使导热性更低,初生晶粒粗大,易产生裂纹,并生成锰的碳化物,给热处理带来困难。锰含量对高锰钢力学性能的影响见图3-87和表3-94。

高锰钢中碳含量与锰含量之间应有适当的配合。当Mn/C(质量比)在10左右时,高锰钢可得到较好的强韧性配合;Mn/C<10时,也就是锰含量在规格范围内,增加碳含量,将提高高锰钢的耐磨性,但会降低其韧性。

表3-94 锰对冲击韧度的影响

图3-87 不同锰含量对w(C)=1.15%奥氏体锰钢力学性能的影响

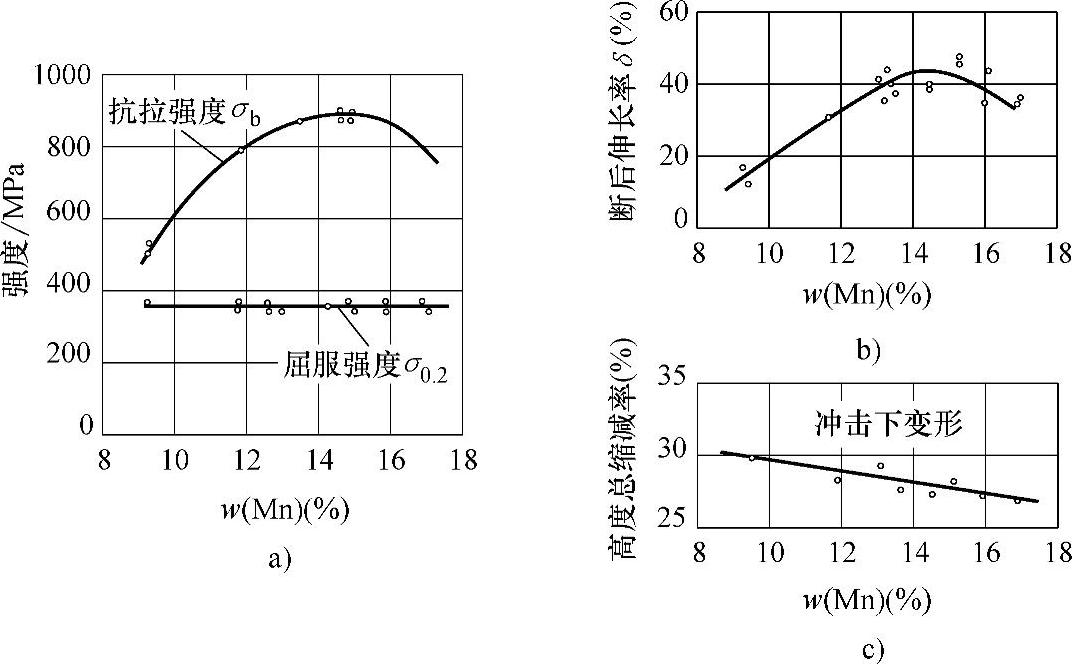

(3)高锰钢中的磷含量决不可高 磷在高锰钢中是有害元素。磷在奥氏体中的溶解度低,易形成脆性的磷共晶,大幅度降低高锰钢的力学性能和耐磨性。奥氏体锰钢中,增加磷含量,将增大钢的冷、热裂倾向,铸件废品率将大幅度提高,见表3-95。但熔炼高锰钢时,由于作为原材料的锰铁其磷含量多偏高,因而在一般情况下,钢中的磷含量也比其他钢种为高。为防止高锰钢铸件开裂,磷高时须取较低碳量。适宜的磷和碳含量之间的关系,根据矿山破碎机械中的高锰钢耐磨件的生产实践,有以下经验公式

w(Mn)%=1.25-2.5w(P)%

降低高锰钢的磷含量,通常是从原材料入手,也即在冶炼中选用低磷锰铁及磷含量低的废钢。

表3-95 磷含量对高锰钢铸件裂纹废品的影响

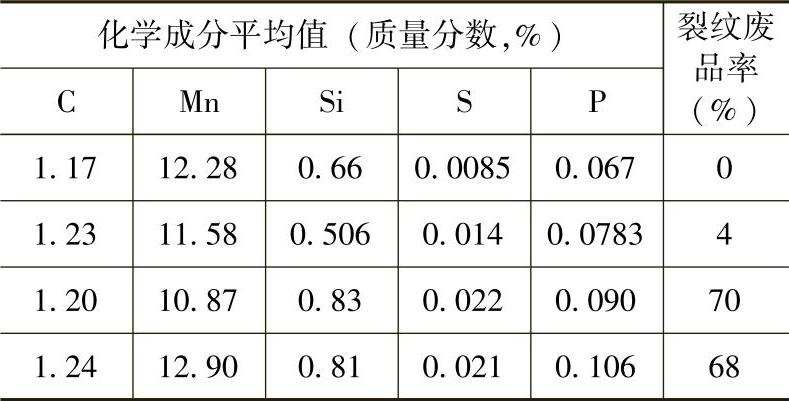

(4)一般高锰钢不宜用来浇注厚大件,而且应尽量少用或不用冒口 高锰钢中的锰、碳量高,熔点约为1340~1350℃,其液相线比碳钢约低170℃,加上导热性差,钢液凝固慢,因此,流动性好,适于浇注薄壁铸件和结构复杂的铸件,并可以采用低温浇注以获得细晶粒。而对于厚大铸件,却不大适宜,一则高锰钢存在壁厚效应,铸件壁厚增加,由于其导热性低,冷却变慢,会导致晶粒粗大(易产生粗大的柱状晶组织)和力学性能大幅度下降,见表3-96。另一方面,高锰钢线收缩大(自由线收缩为2.4%~3.0%),高温强度低,铸件在凝固和冷却的过程中,常因收缩受到砂型或砂芯的阻碍而发生热裂;加上其导热性差(约为碳钢导热率的1/3),铸件中产生的热应力比碳钢大,在铸态下的钢的强度较低,容易导致铸件开裂。例如用氧-乙炔焰切割大冒口时,由于铸件局部受热产生很大应力,往往在冒口根部产生裂纹,因此,高锰钢件只能尽量不用或少用冒口,但高锰钢凝固收缩较大(6.0%),铸件易形成缩孔。这些不利因素均对生产厚大高锰钢铸件造成一定困难。生产中,对于大铸件、厚壁铸件、形状简单铸件、易热裂的铸件,应采取较低的浇注温度;对厚大铸件,为保证其质量,应加入一定的钼或钒、钛等合金。另外,在可能的条件下,应尽量采用同时凝固的方案,并采用较多的内浇口从铸件各部位同时引入钢液,减少铸件各部位的温度差。局部热节处可采用冷铁激冷。必须用冒口补缩时,应尽量采用易割冒口。小铸件的易割冒口或小直径冒口,可在水韧处理前用锤敲掉。

表3-96 高锰钢铸件壁厚与力学性能的关系

(https://www.daowen.com)

(https://www.daowen.com)

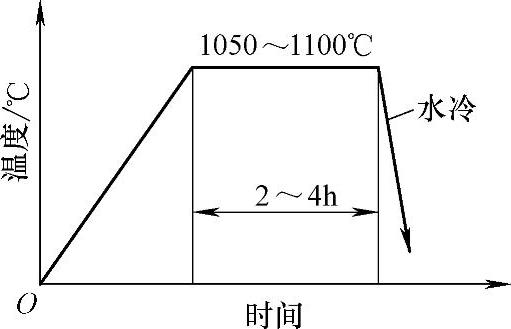

图3-88 高锰钢铸件的热处理规范

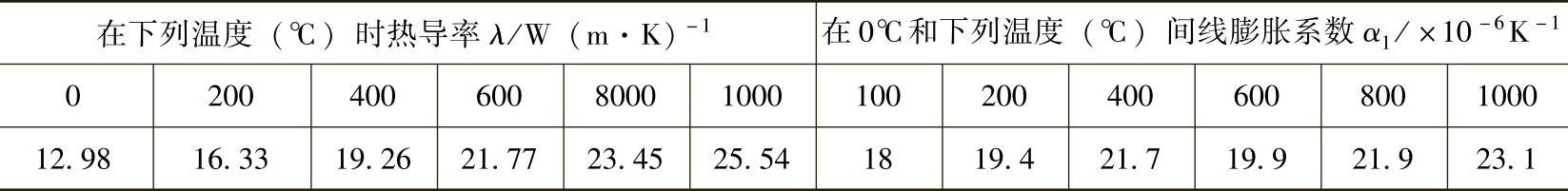

表3-97 高锰钢的热导率和线膨胀系数

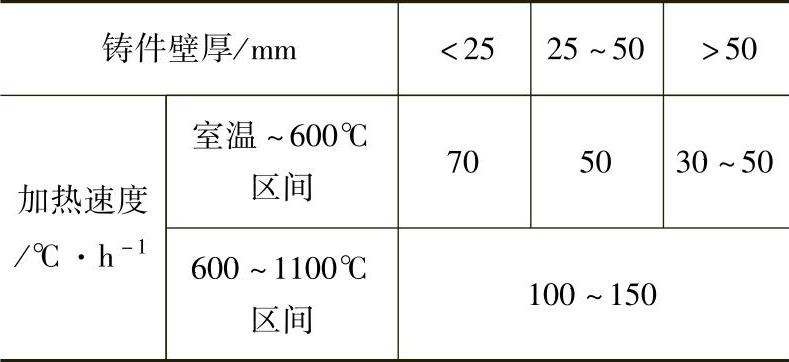

(5)高锰钢铸件热处理时,加热速度不宜快,保温时间不宜过短,淬火时的冷却速度不宜慢 高锰钢铸件水韧处理的规范如图3-88所示。由于高锰铸件的导热性较低(比碳钢低1倍多),线膨胀系数大(参见表3-97),因而在加热过程中,铸件中的内应力较大。同时,由于铸态组织中有碳化物存在,碳化物的强度低,而且是脆性的,它的存在削弱钢的强度,降低钢的塑性,使铸件容易开裂。所以加热速度不宜太快,特别是从室温加热至600℃期间,钢的塑性低,更易于促使铸件开裂,因此,对于这一段温度区间的加热速度必须根据铸件的厚度和复杂程度加以控制(可参照表3-98)。待温度升至600℃以上,由于钢的塑性有所提高,开裂的危险性减小,可以提高加热速度,因此对所有铸件都可一律采用100~150℃/h的加热速度升温,直至淬火温度为止。另外,保温时间也不宜过短,因为高锰钢的铸态组织主要由奥氏体、碳化物及少量的相变产物珠光体组成。为消除碳化物,将钢加热至奥氏体区温度(1050~1100℃,视钢中碳化物细小或粗大以及碳含量而定),并应根据铸件大小、壁的厚薄制定保温时间(相当于每25mm壁厚,保温1h),使铸态组织中的碳化物能溶解在奥氏体中,以及使已经溶解在奥氏体中的碳通过扩散而均匀化,以减少后续淬火过程中碳化物重新析出的可能性,然后才进行淬火。通常小而薄的铸件,保温1~2h,中等件3~5h,大而厚的件10h以上。淬火时,操作要快,也就是要迅速将保温后的铸件从炉中拉出投入水中,使碳化物来不及析出而得到单一的奥氏体组织。铸件入水时的温度不可低于1000℃(否则在淬火前就已经重新析出碳化物)。为保证淬火介质有足够的冷却能力,淬火池中的水的温度应不高于50℃。

由于淬火后的钢具有奥氏体组织,塑性很好,尽管淬火时,在铸件中会产生很大内应力,也不致开裂。

表3-98 高锰钢铸件水韧处理的加热速度

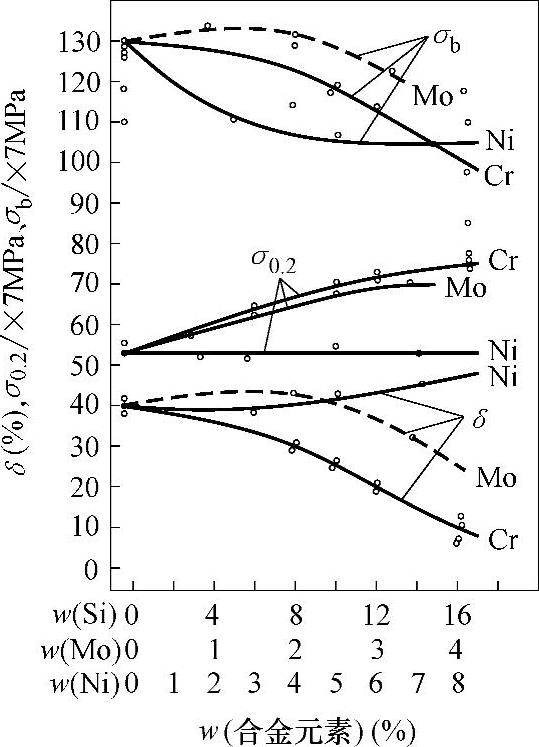

(6)为提高高锰钢的耐磨性和屈服强度,克服高锰钢铸件在使用过程中产生塑性变形,不可忽视对改进型高锰钢常加入的某些合金元素 改进型高锰钢中,常加入质量分数为1.5%~2.5%的铬,使其屈服强度(见图3-89)及初始硬度较普通高锰钢件高,这样,当其用于强冲击的磨料磨损工况时,能有更好的加工硬化性能,耐磨性也有一定提高,尽管其塑性、冲击韧度均有所降低。

加入钼(通常其在钢中的质量分数少于2%),也能提高高锰钢的加工硬化性能和耐磨性能,因为高锰钢中加了钼,不仅可提高其屈服强度(见图3-89),而且冲击韧度不降低,甚至有所提高。钼还能推迟或抑制碳化物析出,对厚大高锰钢件的水韧处理十分有益,且可减少高锰钢件铸造、焊接、切割及高温使用(>275℃)过程中的开裂倾向。

镍的加入,不影响高锰钢的加工硬化性能和耐磨性,但镍可以固溶在高锰钢的奥氏体中,明显增加其稳定性。镍能在300~550℃之间抑制碳化物的析出,从而使高锰钢对焊接、切割及使用温度的开裂敏感性减少。不过,镍使高锰钢抗拉强度下降,但对其屈服强度则影响很小(见图3-89)。

高锰钢中加入钒,能提高其加工硬化性能和耐磨性,尤其是钒、钛联合使用时,作用更为明显。因为钒能细化晶粒,特别是钒、钛联合使用时,细化晶粒效果更明显。钒能明显提高高锰钢的屈服强度和初始硬度,但塑性下降。高锰钢中加入钒的质量分数一般在0.5%以下。而钛的质量分数一般为0.05%~0.15%,最大量w(Ti)=0.4%。

高锰钢中也可加入铌来提高其耐磨性。因为铌能细化晶粒,使高锰钢的强度明显增加,屈服强度可提高将近一倍。

图3-89 铬、钼、镍对高锰钢(w(C)=1.00%~1.40%,w(Mn)=12.0%~14.0%)力学性能的影响

(7)耐磨中锰钢通常不宜用于髙冲击磨料磨损工况,而且忌不加入钼 耐磨中锰钢的锰含量w(Mn)=5%~9%,w(C)=1.05%~1.40%,这种钢经水韧处理后的组织为奥氏体基体,但有较多的碳化物,不仅降低钢的强度,而且使钢变脆,因此必须减少或消除碳化物。加入钼则可抑制铸态组织中碳化物的析出,对较厚断面的中锰钢铸件的水韧处理十分有益。中锰钢中钼的质量分数为0.80%~1.20%,当铸件较厚时,其抗拉强度、屈服强度与标准Mn13高锰钢相当,甚至略好,但伸长率和冲击韧度较低。因此从断裂方面考虑,中锰钢适用于冲击不太大的磨损工况,其在非强烈冲击工况下的耐磨性,高于标准的Mn13高锰钢。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。