(1)铸造碳钢的化学成分及其禁忌

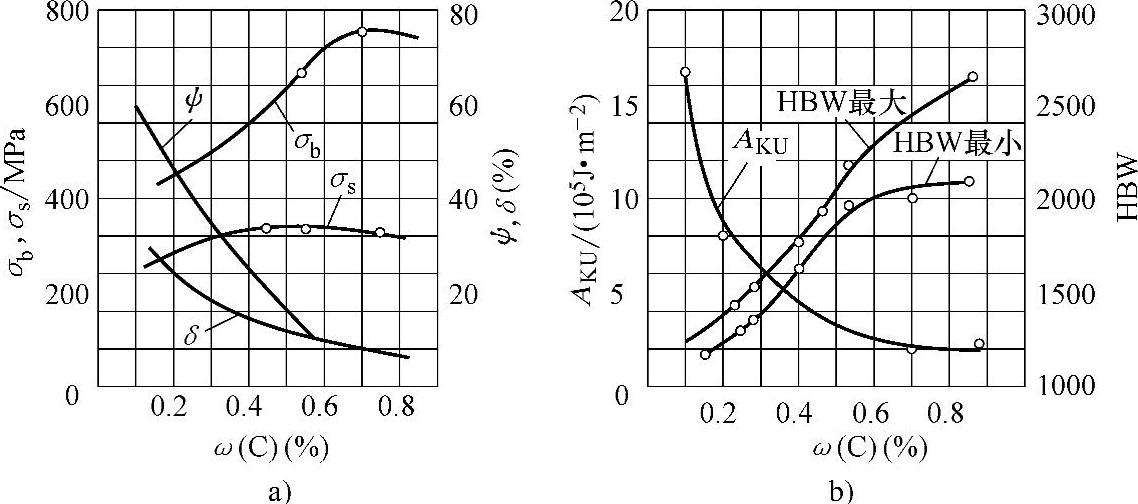

1)为顺利生产出一定牌号的铸造碳钢,切忌其碳含量超过牌号规定的范围。在炼钢时必须把碳含量严格控制在牌号规定的范围内,因为铸造碳钢中碳为主要强化元素,含碳范围为0.12%~0.60%,属亚共析钢,其铸态组织是沿一次奥氏体晶界析出的条状铁素体(魏氏组织)加共析组织(珠光体),随碳含量增加,珠光体比例增加,强度(抗拉强度σb、屈服强度σs、布氏硬度HBW)也增加,其伸长率(δ)、断面收缩率(Ψ)减小,冲击韧度(AKU)减小,如图3-79所示,表明碳对铸造碳钢的力学性能起决定性的影响。因此生产铸造碳钢件时,为确保获得所需要的力学性能,切忌其碳含量超过牌号规定范围。

图3-79 碳对铸造碳钢(退火状态)力学性能的影响

2)铸造碳钢中硅和锰的质量分数不可太低。硅是钢中的有益元素,它的主要作用是作为脱氧剂使钢水脱氧(去除钢液中的氧)。低于碳钢牌号规格(参见表3-92)硅含量的铸钢件易产生气孔和针孔等缺陷,当w(Si)在0.2%~0.6%范围内波动时,对钢的力学性能影响不大。锰也是钢中的有益元素,它的主要作用是使钢液脱氧和在钢液中置换硫化铁中的铁,形成不溶于钢液的复杂的硫化物,起到去硫作用,并有助防止铸件产生热裂等缺陷。为了完全中和硫的有害作用所需的锰量,为钢中硫含量的4~5倍,脱氧用所需锰量为0.5%左右。因此,牌号规定锰含量控制在0.8%~0.9%。

3)铸造碳钢的硫和磷的质量分数均不得大于0.04%。硫和磷都是钢中的有害元素,其中硫常以硫化铁或硫化铁与铁形成的共晶体形式存在于钢的晶粒边界,恶化钢的力学性能。此外,硫共晶的熔点只有1200℃左右,在钢的凝固过程中总是最后才凝固,因而具有显著地促进铸钢件热裂生成的倾向。对磷来说,当钢中磷含量很低(w(P)<0.05%)时,磷处于固溶状态,当磷含量超过此限度时,即有低熔点的磷化铁(Fe3 P)出现,并在钢的凝固过程中最后析出在晶界处,呈块状或条状,数量多时会使钢的韧性下降,增大碳钢的冷脆性,增大铸钢件的冷裂倾向。因此,钢中的硫和磷的质量分数越少越好。但由于原材料和冶炼技术上的原因,不可能把硫和磷彻底除掉,国家标准规定铸造碳钢中的硫和磷含量均不得大于0.04%。

4)铸造碳钢中残余的镍、铬、铜、钼、钒等元素的质量分数也不宜多。在铸造碳钢中,由于冶炼时易从炉料或炉衬带来一些合金元素,如镍、铬、铜、钼、钒等,钢中含有少量的这些合金元素时,对性能并无不利影响,但当这些合金元素量增多时,其影响随之增大,以至会影响到钢的质量控制及其他某些铸造性能。故这些合金元素的残存总量应控制在质量分数1%以下。

(2)铸造碳钢的力学性能比一般铸铁要高得多,但不得忽视其铸造性能却比铸铁明显差 铸造碳钢的力学性能例如强度和韧性比一般铸铁好,但不应忽视由于钢的熔点较高,结晶温度间隔较宽,收缩量较大,导致它的铸造性能却比铸铁差,主要表现在:

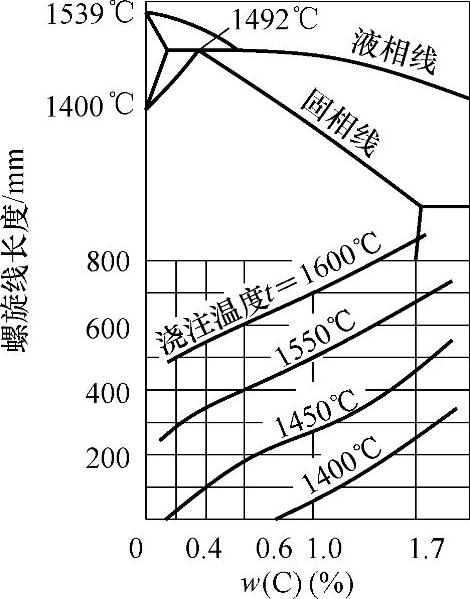

1)流动性较低:钢液的流动性体现了它充填铸型的能力,流动性低易形成冷隔,它受钢液的过热程度(即浇注温度与液相线温度之差)、钢液的碳含量以及钢液净化程度的影响。其中钢的碳含量、钢液浇注温度以及钢液流动性之间的对应关系如图3-80所示。可见,随碳钢中碳的质量分数的增多,钢液的流动性变好;当碳的质量分数一定时,可以提高浇注温度来改善钢液的流动性。

2)体收缩和线收缩都偏大,使铸件容易形成缩孔、缩松(铸件断面上出现的分散而细小的缩孔)、热裂和冷裂。

3)热裂倾向大:铸钢件在凝固后期或凝固后在较高温度下发生的开裂现象,其特征为裂缝的内表面比较粗糙,裂口的裂壁呈黑的氧化色。对碳钢来说,髙碳钢和低碳钢的热裂倾向都比较大,前者是由于其凝固温度范围宽,后者虽然其凝固温度范围窄,应不易产生热裂,但在生产实际中,它却比中等凝固温度范围的中碳钢铸件更容易产生热裂。这是由于低碳钢的碳含量靠近铁碳相图上的包晶点,δ-Fe转变成γ-Fe产生急剧相变体(线)收缩,使铸件凝固时产生相变拉应力而易形成热裂。因此在技术条件允许情况下,避开包晶点,取中碳钢的上限,用w(C)=0.21%~0.25%的中碳钢来取代低碳钢,特别是铸钢件结构较复杂时就更有必要,以免产生严重的热裂缺陷。另外,硫和氧促使碳钢产生热裂,当钢液脱氧、脱硫不良时,碳钢件的热裂倾向明显增大。(https://www.daowen.com)

图3-80 碳钢的流动性与碳含量和浇注温度的关系

4)冷裂倾向大:铸钢件凝固后冷却到700℃以下时,由于铸造应力过大而引起的铸件开裂现象,其特征是裂纹呈直而光滑的形状、内表面洁净、颜色光亮,往往在冷裂时会发出响声。壁厚不均、形状复杂的大型铸钢件易产生冷裂缺陷。碳钢铸件的化学成分和钢液的熔炼质量对冷裂倾向的影响很大。

随碳含量的增加,会降低钢的导热性,使铸件冷却时它的各部分温度差增大,热应力变大,也易使铸件冷裂。

磷增大钢的冷脆性,促使铸钢件产生冷裂。

钢液脱氧不良和钢中非金属夹杂物增多,都增大铸钢件的冷裂倾向。

5)氧化和吸气性较大:铸件容易形成夹渣和气孔。

6)熔点较高:铸件容易形成粘砂。

因此,为确保铸钢件质量,在进行生产准备工作和生产时,必须针对此类钢种铸造性能差及易发生的铸造缺陷问题,从铸钢件结构、钢的配料、冶炼以及铸造工艺、热处理等方面制定出恰当的解决措施,以确保质量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。