(1)不可忽视采用工频感应电炉熔炼铸铁的优越性 工频感应电炉是利用50Hz交流电对金属炉料进行加热熔化的熔炼炉。其优点是熔化快,熔炼的铁液质量好,铁液的化学成分和温度易于控制,炉子结构简单,操作方便,烟尘较小,工作条件得到有效地改善等,是近代新型的熔炼设备。多用于高强度薄壁铸件和合金铸铁的熔炼。但目前在我国,其应用范围还不如冲天炉广泛。

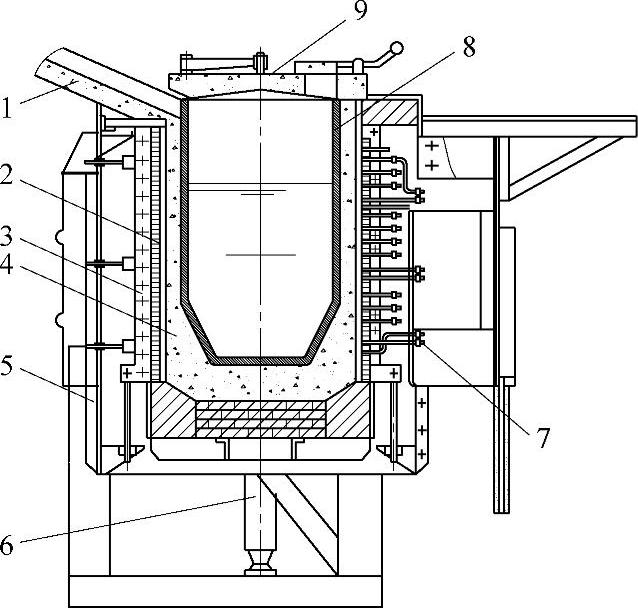

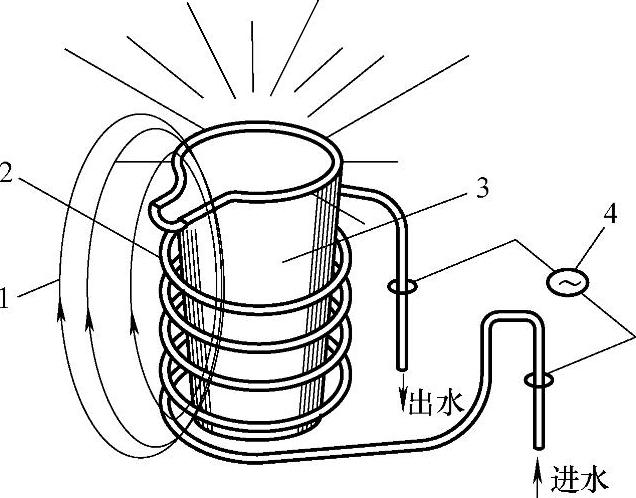

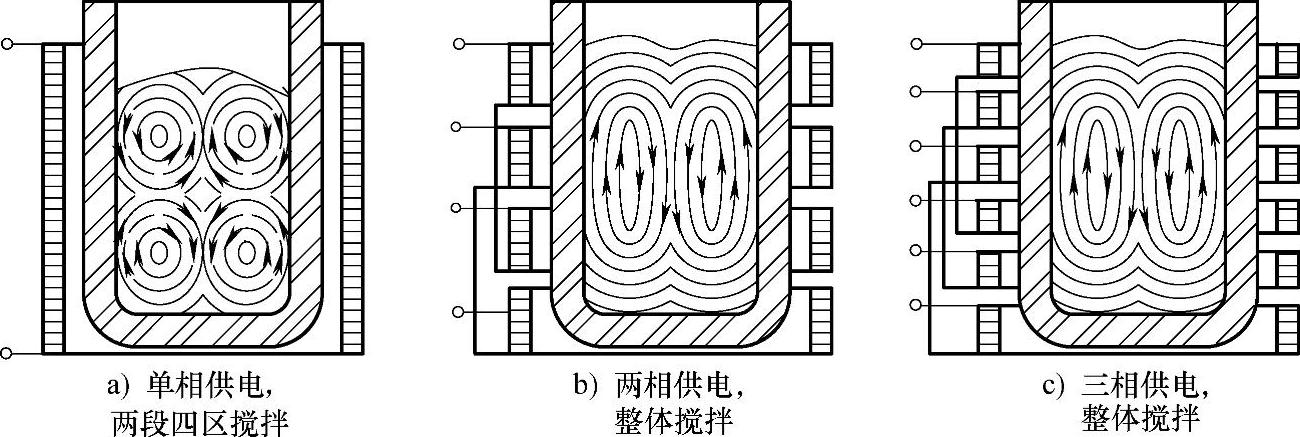

(2)工频感应电炉分有芯和无芯两种类型,无芯工频感应电炉不宜用于熔炼过程易吸气的金属 工频感应电炉有有芯和无芯之分,无芯工频感应电炉(也叫坩埚式感应电炉)是由炉体、炉盖、炉架、倾炉机构、水冷系统以及电气设备等部分组成。其炉体部分包括坩埚,外壳,感应器,上盖和底座等部分,图3-72所示是其结构示意图,图3-73所示可说明无芯感应电炉加热原理。它由铜管绕制成的感应线圈绕在坩埚外面,金属炉料装在坩埚内,就像一个空气芯变压器,坩埚外的感应器线圈相当于变压器的一次侧绕组,坩埚炉内的金属炉料相当于二次侧绕组,当感应线圈通以交流电时,则因交变磁场的作用使短路连接的金属炉料发热直到熔化。由于这种装置的漏磁较大,功率因数低,一般在0.15~0.25(对铸铁而言),所以要装大容量多相电容器作无功补偿。这种电炉在整个金属炉料的加热过程中,热量从金属炉料表面向中心传递;被熔化金属由于受到电磁力的作用产生强烈搅拌,其运动方向和驼峰如图3-74所示。这种电磁搅拌作用,既有助于炉料和合金元素的迅速熔化,有助于金属液化学成分和温度均匀,也有利于脱氧、脱气等。但由于电磁搅拌作用,使金属液面出现驼峰,过高的驼峰和剧烈运动易使金属氧化和炉衬侵蚀增加,同时,铁液中的杂质往往不易上浮去除,因而炉料应尽量洁净。另外,这种电炉的炉衬形状简单,筑炉方便,易于检查和修补炉衬。其应用上,由于这种炉子在熔炼合金过程中,电磁搅拌力大,用于炼钢时炉衬寿命很短;而对于熔炼过程容易吸气的非铁合金,例如无氧铜,也不宜选用无芯工频感应电炉。它主要用于铸铁熔炼和保温,而且较适应间断性生产。

图3-72 无芯工频感应电炉炉体结构示意图

1—出铁槽 2—感应线圈 3—磁轭 4—坩埚 5—支架 6—倾转机构 7—水、电引入系统 8—坩埚铁模 9—炉盖

图3-73 无芯感应电炉加热原理图

1—磁束 2—感应圈 3—坩埚 4—交流电源

图3-74 无芯感应电炉内金属液的运动方向和驼峰

(3)无芯工频感应电炉熔炼操作的禁忌

1)用无芯工频感应电炉熔炼铸铁时,如果是冷炉或炉内没留铁液,为加快熔化速度,不可不先加起熔体(起熔块)。由于电磁感应原理,工频电炉频率较低,电流密度低,集肤效应弱,在开始熔化时热效率低,所以工频电炉必须用起熔块或炉内留铁液才能熔炼。起熔体是用浇注过程中的残余铁液浇入专用的金属型制成,一般为有一定起模斜度的圆柱形。起熔体的质量一般为装料质量的10%~30%,也可参照下式制定每件起熔体的质量(https://www.daowen.com)

G1=0.18Z+0.3 G2=0.21Z+0.5

式中 G1——一个起熔体的质量(t);

G2——起熔体总质量(t);

Z——炉子容量(t)。对于炉子容量小的小型炉,可以采用整块状铁料,即把一个起熔体的质量看成为总的起熔体质量;对于炉子容量大的,也即大型炉,则可用几块较大的铁料,例如2~3个小尺寸起熔体进行代替,其总质量应在上式范围内。如果起熔体尺寸较小,则可将它靠近炉壁放置,否则熔化速度会大大减慢。

起熔体可在每日连续熔炼的前一天装入,此时可让电源自动设定为900℃,让其进行预热,这样可缩短第二天首次熔炼时间。

当采用剩余铁液熔炼时,最佳炉中剩余铁液量,应为炉子额定量的50%左右效果最好。

2)加金属炉料时,为加快熔化速度和减少烧损,不可不注意加料顺序。为加快熔化速度和减少损耗,通常熔点较低、元素烧损较小的炉料先加,熔点较高、元素烧损较大的炉料后加,铁合金应最后加入。因通电熔化时,开始是通低压电进行预热,然后再改用高电压送电,以使起熔体和炉料自下而上地慢慢加热和熔化。让加料的顺序与这样的熔化顺序密切配合,就可获得最佳效果,既可加快熔化速度,也可减少元素,尤其铁合金的烧损。为避免加料时铁液飞溅,还应特别注意冷湿炉料和镀锌炉料的加入方法,通常要将它们加在其他炉料上面,让其慢慢进入铁液中。

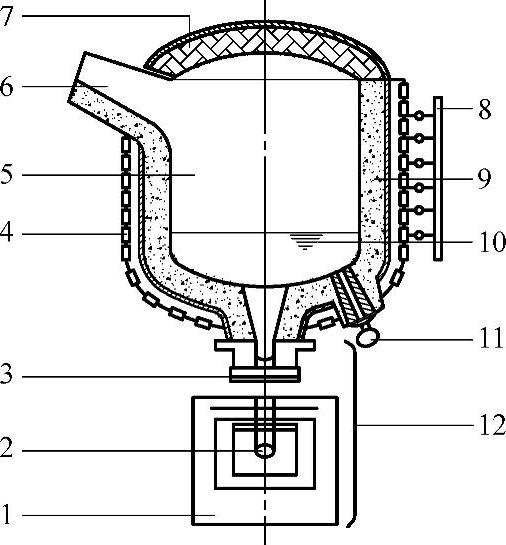

(4)有芯工频感应电炉不适宜用于间断性生产 有芯工频感应电炉(也叫沟槽式感应电炉)由炉体、感应器、熔沟槽、炉盖、倾炉机构、冷却水系统以及电器装置等部分组成,图3-75所示是其结构示意图。它具有导磁体,在导磁体的铁心上安装了多匝的一次绕组——感应器。二次绕组就是充满金属液的熔沟,它环绕感应器。感应器内通以交变电流,导磁体内相应地建立起一个交变的磁通,在熔沟内就产生一个交变的感应电势。由于熔沟自成回路,二次电流只使熔沟内金属液发热。可以看出,这种感应电炉只有当熔沟槽充满金属构成回路时,才能运行,不能空炉。它加热金属所需全部功率要由熔沟提供;其电效率与功率因数比无芯感应电炉高,对铸铁来说其电效率可达0.95~0.98,熔化铸铁时的功率因数在0.6~0.8范围内。这是由于感应器与熔沟槽之间的电磁耦合好,能量传递效率高;炉体炉衬的绝热层厚,能耗低,而且熔池内铁液搅拌小。这种炉子不适合用于间断性生产,因为不能任意停炉,不能空炉,因此更适合于连续作业。它常用于铁液保温、过热、储存和需要准确控制浇注温度的场合。在近代大批量铸件生产和高速生产线上,一般都将它作为前炉使用,它已成为这种生产必不可少的熔炼设备。

图3-75 有芯工频感应电炉结构示意图

1—导磁体 2—熔沟 3—感应器 4—表面温度计 5—炉膛 6—出铁口 7—炉盖 8—自动防渗漏装置 9—炉衬 10—金属液 11—测温热电偶 12—感应体

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。