(1)耐热铸铁切忌抗氧化、抗生长性能太差

1)为使铸铁具有良好的耐热性能,切忌高温下铸铁的抗氧化性能太差。铸铁的耐热性是指在高温时,铸铁抵抗“氧化”和“生长”的能力。所谓“抗氧化”就是指在高温时,铸铁能抵抗周围气氛腐蚀的能力;而“抗生长”则是指铸铁在高温时,抵抗其体积不可逆长大的能力。耐热铸铁就是指在高温条件下具有一定的抗氧化和抗生长的性能,并能承受一定载荷的铸铁。

耐热铸铁与其他耐热合金相比,由于具有成本低廉,熔制较易等优点,所以在工业中得到广泛应用。但铸铁在高温条件下工作,会发生氧化和生长。其中在高温时受到周围气氛的强烈腐蚀作用,主要是氧化作用,温度愈高,氧化愈剧烈。氧化时,首先在铸件金属表面形成一层氧化薄膜,然后氧原子透过这层薄膜向内部渗透,铁原子由内向外扩散。这层表面氧化膜的性质对铸铁的进一步氧化影响很大。当温度低于570℃时,FeO不稳定,将分解成Fe+Fe3O4,氧化产物为紧靠金属基体的Fe3O4上覆盖一层很薄的Fe2O3;超过570℃时,铁的表面氧化膜的外层是Fe2O3和Fe3O4,内层是FeO,其厚度比为Fe2O3∶Fe3O4∶FeO=1∶10∶100,即氧化层主要由FeO组成。这种由FeO组成的氧化膜,由于FeO的晶格不完整,晶格中存在很大的间隙,氧很容易透过它,继续向内层氧化,所以普通铸铁在高温下氧化比较严重。若铸铁中含有某些能形成致密氧化膜的合金元素,就可以有效地阻止氧向内层渗入,从而提高了铸铁的抗氧化性。如硅、铝和铬等元素在铸铁中能形成连续致密的氧化膜,可阻止氧化的继续进行,所以提高了铸铁的抗氧化性。灰铸铁中有大量的石墨片,在高温氧化气氛下会发生燃烧。石墨片越粗大,越连续,数量越多,氧化气氛沿石墨侵入金属基体内部就越严重,氧化过程自然就更加迅速。这使铸件的氧化不但在表面进行,而且迅速地渗入到铸件的内部。而球墨铸铁的石墨是孤立的,因此球状石墨比片状石墨的抗氧化性好;蠕虫状石墨的抗氧化气氛侵入的趋势,则介于球状石墨和片状石墨之间。另外,采用孕育处理,使共晶团及石墨细化;适当降低碳含量,减少石墨数量,以减少氧化通道;表面复合处理,如表面渗铝、铸渗铝、硅等,可在铸铁表面形成富含抗氧化元素的合金层,使在高温下优先形成致密的保护膜,这些均有助提高铸铁的抗氧化性。

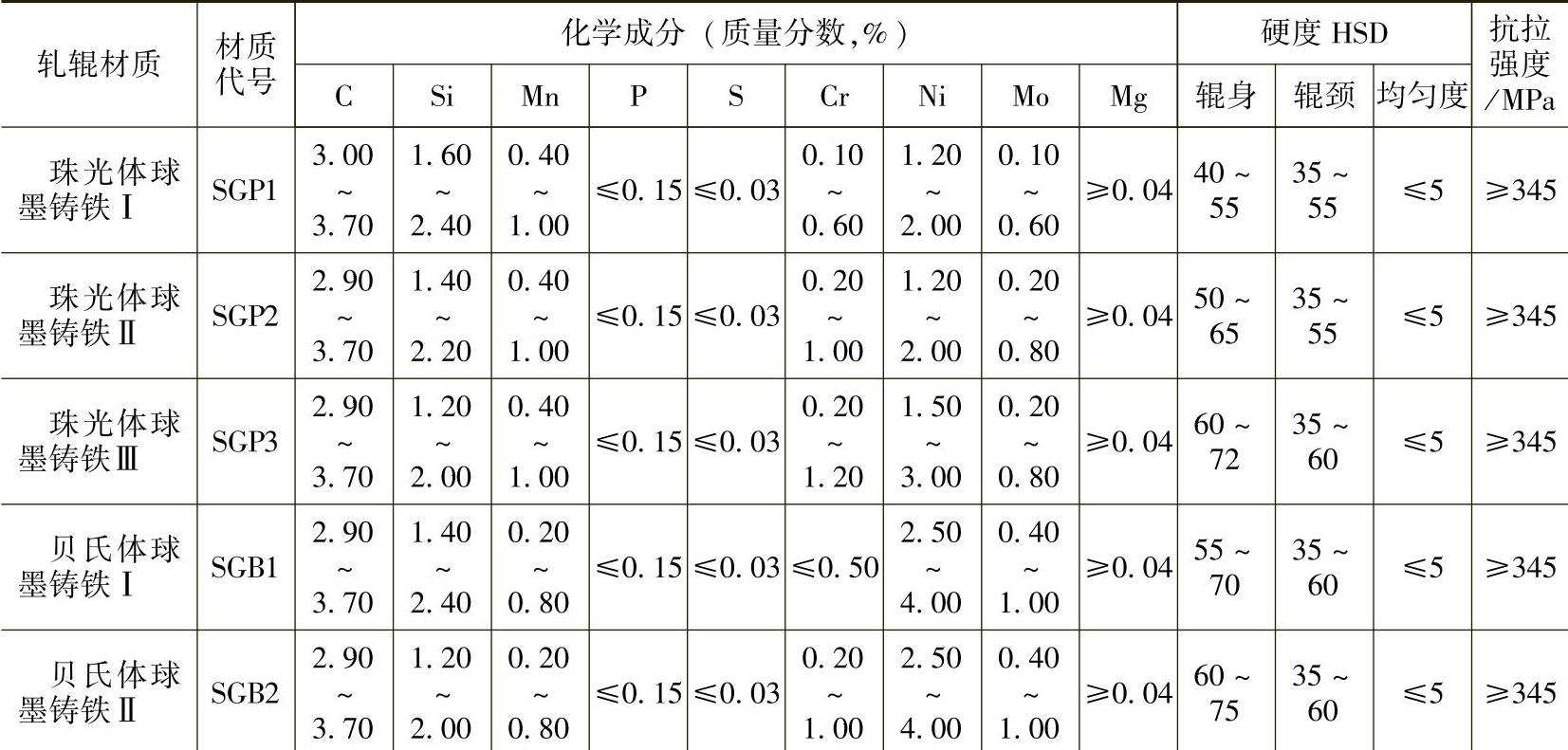

表3-68 珠光体或贝氏体球墨铸铁冶金轧辊的化学成分及性能

2)要使耐热铸铁具有良好的耐热性能,切忌其抗生长性太差。铸铁的生长则是指在高温下工作的铸铁件,其尺寸发生的不可逆现象。生长不仅使铸铁失去强度,甚至还会破坏与之接触的其他构件。铸铁的生长在CO/CO2气氛中最严重,其次是在空气中,在真空及氢气氛中也会发生少量生长。关于生长的原因,目前认为有以下几点:

①内氧化:氧渗入金属内部,发生内氧化,由于氧化合物的体积大于金属本身,故引起铸件体积的不可逆膨胀。氧渗入的通道是氧化膜中金属与石墨边界的微裂纹、金属中的微孔隙、石墨烧去后留下的孔洞等。故氧化是生长的主要原因。当反复加热与冷却时,特别是通过相变点时,由于相变应力使石墨与金属之间产生微裂纹,内氧化加剧,此时生长特别剧烈,上题提到的一些提高铸铁抗氧化性措施,均有助防止或减少内氧化。

②渗碳体分解:高温下渗碳体分解形成石墨,体积增大。其生长机理是在400~600℃范围内,珠光体分解为铁素体和石墨。石墨的析出,是体积膨胀的过程,理论上1%的渗碳体(化合碳)转变成石墨,其体积要增大2.4%;而铁素体的形成则使力学性能下降。因此,铸铁在400~600℃的生长与珠光体分解密切相关,温度越高,越接近相变温度,铸铁的生长量越大;同样,珠光体稳定性差,珠光体分解量越多,铸铁的生长量也越大。为防止或减少由珠光体石墨化所造成的低温生长,其措施有:一是使铸铁在使用温度下全部为铁素体基体,可采用提高硅含量使铸态得到完全铁素体基体,或采用低温石墨化退火处理来获得全部铁素体基体;二是加入增加珠光体稳定性的合金元素或降低硅含量,阻止受热时珠光体的分解,可加入铬、锰或微量的锡、锑等元素以稳定珠光体,从而提高抗生长性能。通常加入0.5%~1.5%的铬足以使珠光体在600℃时难以分解。不过原来为单一铁素体的铸铁,如果再加入这些元素,则反而不利,因为会提高珠光体含量。

③循环相变:铸铁在加热达到相变温度时,石墨不断地溶入奥氏体中,在原石墨处就会留下微观空洞,随温度的提高,溶入的石墨量越多,留下的微观空洞也越多;而在冷却时,石墨又不断地从奥氏体中析出,此石墨沿原空洞处析出的可能性又很小,结果再次造成因石墨析出而发生的体积膨胀。当反复通过相变温度范围时,累积的微观空洞和析出石墨的膨胀量就不断增大,于是造成相当大的体积增加。另外,相变应力也促使生长增加。要防止铸铁在相变温度范围时的灾难性生长,就应该提高和降低铸铁的共析相变点温度,通常加入铝、硅、铬等合金元素可以提高共析相变点温度,而加入足够量的镍、锰等元素,可使共析相变点降到室温以下,从而使铸铁在室温和使用温度范围内不发生相变,提高了铸铁抗生长性能。

④气氛中碳沉积:在CO/CO2气温下工作的铸铁件,生长特别剧烈。这主要是由于2CO→CO2+C反应分解出的碳沉积于石墨上,使体积增大,基体产生微裂纹,氧更容易深入内部氧化所致。为此,宜减少石墨含量及改善石墨形态,使之成球状,从而可以减少氧的渗入,降低内氧化,以提高铸铁的抗生长性能。

(2)为便于选用,不可不知耐热铸铁的类别 按照铸铁中抗氧化元素的种类、数量及石墨形态,耐热铸铁可分为如下几类:

1)硅系耐热铸铁:中硅灰铸铁、中硅球墨铸铁、中硅蠕墨铸铁。

2)铝系耐热铸铁:低铝铸铁(w(Al)=2%~4%,包括低铝灰铸铁、低铝球墨铸铁和低铝蠕墨铸铁)、中铝铸铁(w(Al)=5%~9%)和高铝铸铁(w(Al)=20%~24%,包括高铝灰铸铁和高铝球墨铸铁)。

3)铬系耐热铸铁:低铬铸铁(w(Cr)=0.5%~2%)、高铬铸铁(w(Cr)=16%~20%)和w(Cr)=28%~35%两种。

4)其他耐热铸铁:中硅钼球墨铸铁、中硅铬球墨铸铁、中硅铬钼球墨铸铁、铝硅球墨铸铁、铝硅蠕墨铸铁、铝铬铸铁、铝钼球墨铸铁、中硅铬球墨可锻铸铁、高镍奥氏体球墨铸铁等。

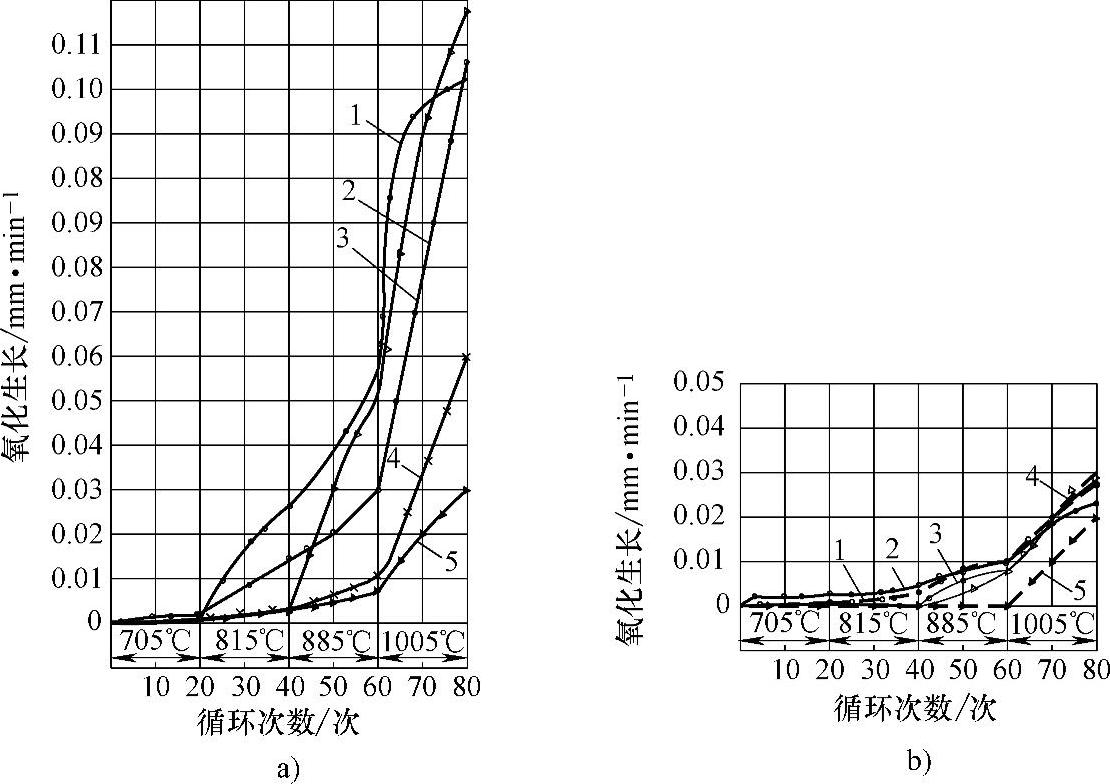

(3)获得广泛应用的中硅耐热铸铁,其硅含量不宜太低 硅系耐热铸铁成本低、综合性能及铸造性能较好,所以得到广泛的应用。常用的有w(Si)=3.5%~4.5%(RQTSi4)、w(Si)=4.5%~5.5%(RQTSi5)的球墨铸铁,w(Si)=4.5%~5.5%(RQTSi5)的灰铸铁,含钼的球墨铸铁(RQTSi4Mo),以及w(Si)=4.5%~5.5%的蠕墨铸铁、中硅铬球墨铸铁等,其硅含量在w(Si)=3.5%~5.5%之间。当硅含量较低时,由于硅是强烈促进石墨化的元素,其本身也易氧化,因此反而会降低铸铁的耐热性,尤其当硅氧化时,会使铸铁的生长急剧增大(每氧化1%硅可使体积胀大6%)。但当铸铁中硅的含量增高时,硅的作用发生了根本的变化,不仅促使铸铁形成单一的铁素体基体,消除了珠光体石墨化生长;而且在铸铁表面形成一层完整而致密的含有SiO2的复杂氧化物保护膜,可阻止氧继续侵入;同时还显著提高了铸铁的共析转变温度,使铸件在工作温度范围内不产生共析相变。所以在铸铁中,随硅含量增加,铸铁的抗氧化和抗生长性都有明显提高(参见图3-49)。但由于中硅铸铁铁素体中溶解了大量过饱和的硅,因此其硬度提高,强度下降,铸铁变脆。其中,中硅灰铸铁由于强度低、脆性大、易脆裂,甚至在运输或安装过程中都有破碎的可能,故只能制造受力较低的耐热零件,如最高使用温度为700~800℃的炉条、煤粉烧嘴、锅炉梳形定位器、二硫化碳反应甑等;中硅球墨铸铁的强度则较高,脆裂倾向较小,其中w(Si)=3.5%~4.5%的,常用于最高使用温度为650~750℃的如玻璃窑烟道闸板、玻璃引上机墙板、炼油炉两端管架等;而w(Si)=4.5%~5.5%的,则可用于最高使用温度为750~900℃的如煤粉烧嘴、炉条、烟道闸门、炼油加热炉中间管架、遮烟板等。中硅蠕墨铸铁则由于有较好的抗热疲劳性,可用于最高温度为700~800℃、温度循环变化或温差较大的场合,如玻璃瓶模具、烧结机护栏板等。

图3-49 硅对灰铸铁和球墨铸铁生长率的影响

注:每一循环保温30min,空冷到150~200℃

(4)铝系耐热铸铁的禁忌(https://www.daowen.com)

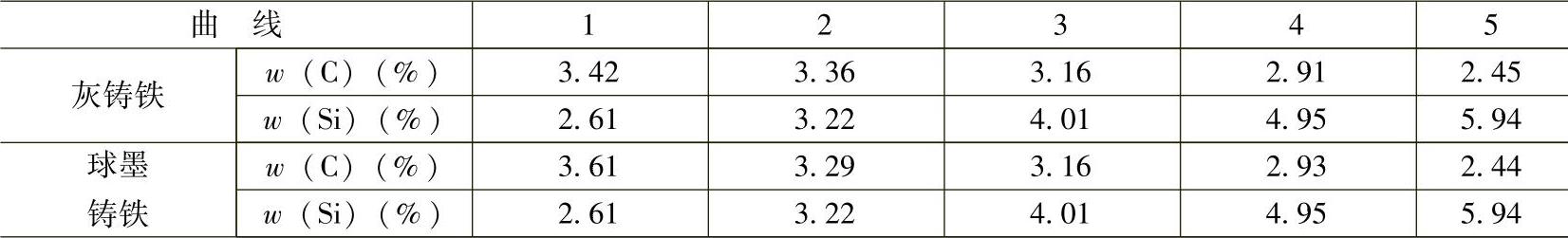

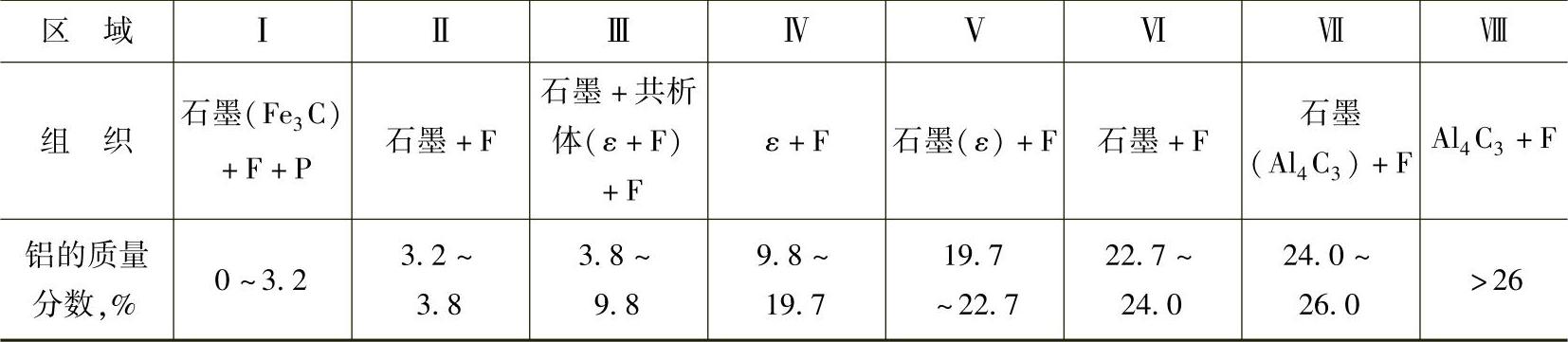

1)铝系耐热铸铁有良好耐热性能,不可不知铝所起的作用,其加入铝的质量分数不可太低,但也不宜过高。在铸铁中加入铝以后,在铸件表面可形成一层比SiO2更致密的Al2 O3保护膜,因而具有更高的抗氧化性,但铝的加入量不能太少,通常必须在4%以上才具有提高耐热性的作用;当含铝5%以上时,铸铁的基体组织成为单一铁素体组织,消除了珠光体分解所造成的体积生长,故抗生长性好;此外铝提高共折相变温度,每增加1%的铝的质量分数,可使共析相变点升高约50℃,如图3-50所示。基于铝的这些作用,导致含铝铸铁具有较高的耐热性。但铝含量也不宜太高,因为铝添加量过多时,铝的相对密度小,加入到铁液中容易产生偏析;同时铝极易氧化,不仅烧损大,而且极易与大气反应生成Al2O3膜,浇注时极易带入铸件内部形成夹杂。为解决这一问题,可用添加硅和铬来代替部分铝,组成铝与硅、铝与铬的多元合金化耐热铸铁,既可减少合金元素的总使用量,降低成本,又可明显提高铸铁的抗氧化和抗生长性能。

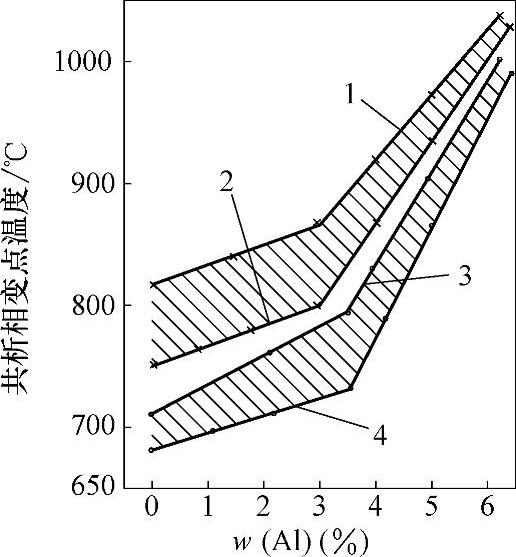

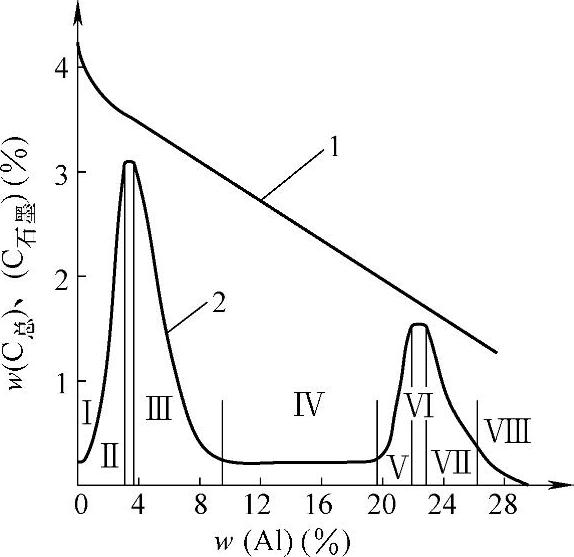

2)铝含量不同,对铸铁的石墨化作用也会明显不同,耐热性也有明显差异。要获得高的耐热性,铝铸铁的铝的质量分数不宜低于20%。铝对石墨化的作用,随铝的质量分数不同而变化。实验研究表明:铸铁中随着铝含量的增多,会出现两个石墨化区及两个白口区和相应的过渡区,如图3-51所示。图中还表示出铁中碳的饱和曲线,随着铝量的提高,铁液中的碳明显下降。图中的组织如表3-69所示。

在图3-51所示的Ⅰ~Ⅲ区,是第一个石墨区,有两种铸铁:即:

①铝的质量分数为2%~3%的低铝铸铁,其基体组织为铁素体加珠光体,对耐热性很少提高,这种铸铁只有少量用于玻璃模具、内燃机排气管及其他薄壁件。

②铝的质量分数为7%~9%的中铝铸铁,其基体组织由称作ε相的铁碳铝化合物Fe3 AlCx(式中x≈0.65)加铁素体组成的共析体及铁素体组成,耐热性明显提高,可用于750~900℃下的某些耐热铸件。

图3-50 铝对铸铁共析相变点的影响

1—Ac3(铸铁加热时的临界共析点的温度的上临界点) 2—Ac1(加热时共析温度下临界点) 3—Ar1(铸铁冷却时的临界共析点的温度的下临界点) 4—Ar3(冷却时共析温度上临界点)

注:其他成分为:w(C)=2.8%、w(Si)=0.8%~1.2%、w(Mn)=0.4%~0.6%、w(P)<0.1%、w(S)<0.05%

在图3-51中的Ⅴ~Ⅶ区为第二个石墨化区,是铝的质量分数为20%~24%的高铝铸铁,其组织为铁素体和少量石墨(呈片状、球状或蠕虫状),还会有一些铁碳铝化合物Fe3AlCx,这种耐热铸铁具有良好的切削加工性能和耐热性能。常温力学性能不算高,抗拉强度110~170MPa,抗弯强度200~250MPa,挠度2.5~3.0mm,硬度170~200HBW,但高温力学性能下降不多,可用于1000~1100℃下的某些耐热件。这种高铝铸铁,尤其是高铝球墨铸铁,在使用过程中,几乎不氧化,生长量极小(参见表3-70),甚至加热到熔点也不掉皮。

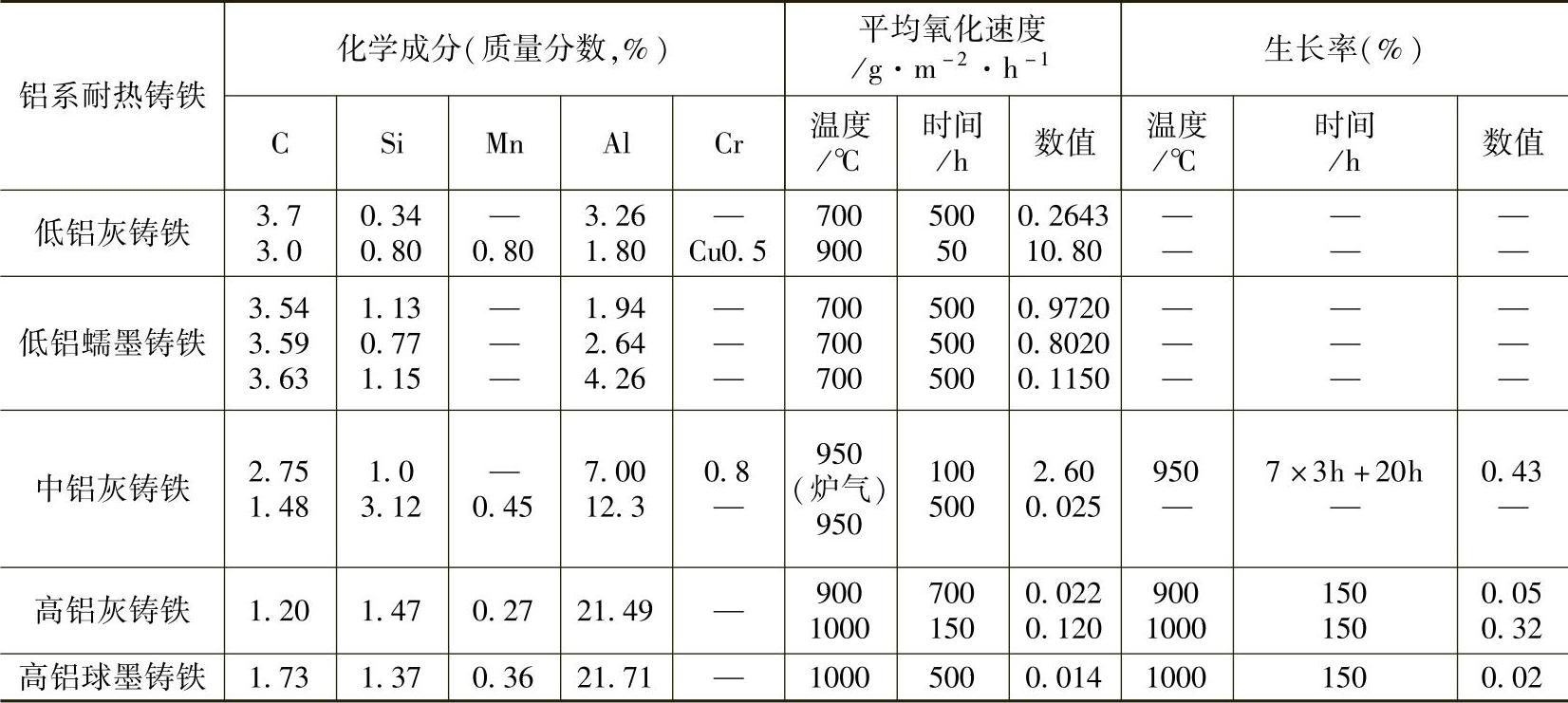

(5)为使铬系耐热铸铁能分别用于600℃、900℃和1000℃的高温工况,不可不相应增加铸铁的铬含量 铬系铸铁也是常用的耐热铸铁。它的使用温度随铬含量的增加而增加。实际应用的有三个品种。即铬的质量分数为0.5%~2.0%的低铬耐热铸铁;铬的质量分数为16%~20%的高铬耐热铸铁及铬的质量分数为25%~35%的高铬耐热铸铁。低铬耐热铸铁是在普通灰铸铁基础上添加少量铬,其金相组织与普通灰铸铁基本相同,为片状石墨加珠光体及自由渗碳体。但少量铬的加入,细化了石墨,提高了珠光体的稳定性,所以能改善铸铁的抗氧化性能和抗生长性能。这种耐热铸铁的使用温度为600~650℃;铬的质量分数为16%~20%的高铬铸铁,其组织中的渗碳体变成(Fe,Cr)7C3型碳化物,其金相显微组织是珠光体加(Fe,Cr)7C3碳化物或马氏体加残留奥氏体加碳化物,韧性、耐磨性及使用温度均提高,使用温度可达900℃;铬的质量分数为25%~35%的高铬耐热铸铁,形成的是稳定的铁素体加碳化物组织,无相变产生,这对耐热性有利;加上铬的增多,可生成连续的FeO。Cr2O3保护膜,更可明显提高耐热性能,因此,这种耐热铸铁的使用温度可达1000~1200℃。表3-71是常用铬系耐热铸铁的抗氧化、抗生长性能。

图3-51 铝铸铁的组织图

1—C总 2—C石墨

表3-69 铝铸铁的组织

表3-70 铝铸铁的抗生长、抗氧化性能

表3-71 铬系耐热铸铁的抗氧化、抗生长性能

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。