(1)型钢粗轧机架轧辊用半冷硬球墨铸铁的禁忌

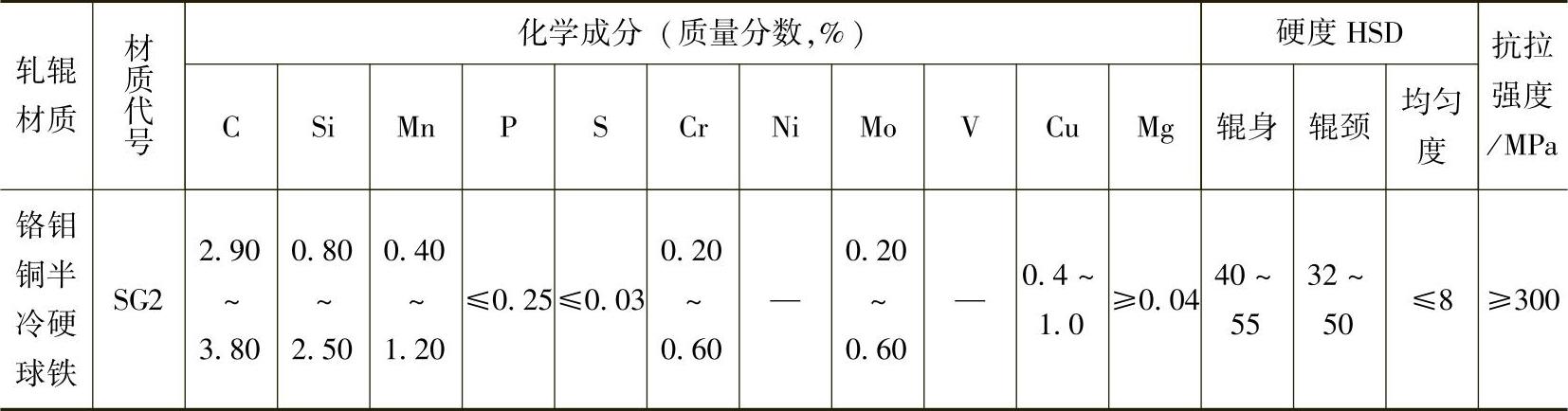

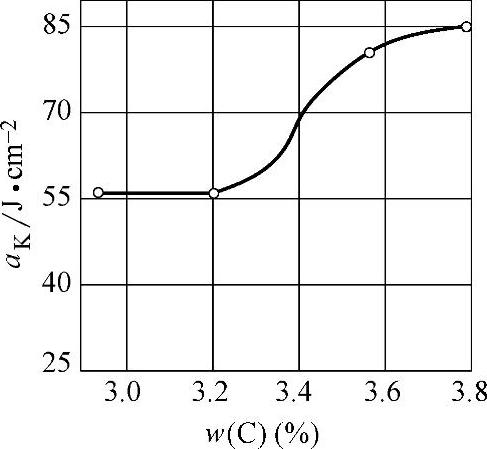

1)型钢粗轧机架轧辊用半冷硬球墨铸铁的碳、硅含量不宜太低;残留镁量不可太少。属麻口冷硬球墨铸铁的半冷硬球墨铸铁用作冶金轧辊材料获得了广泛应用,其中适用于型钢粗轧机架轧辊用的半冷硬球墨铸铁的材质代号、化学成分和性能见表3-65。该球墨铸铁化学成分中的碳、硅含量不可太低。因为其中的碳含量增多,最后形成球状石墨,对基体的削弱作用很小,对球墨铸铁力学性能的影响不显著;碳高一些,石墨结晶核心多,析出的石墨数量多,使石墨球细化,圆整度增加;碳高一些,石墨化膨胀大,可使铸件致密,减少缩松;提高碳含量(碳的质量分数高于3.2%的范围),还可以增加冲击韧度(见图3-46)。而硅对球墨铸铁力学性能的影响如图3-47所示。可见,硅含量增加,球墨铸铁的抗拉强度σb、屈服强度σ0.2和硬度HBW提高,同时也使塑性指标降低,并使韧性脆性转变温度升高。因此在选择碳、硅含量时,应按照高碳低硅的原则,一般认为w(Si)>2.8%时,会使球墨铸铁的韧性降低,为达到有较高的韧性,此冷硬球墨铸铁制定的硅含量不超过w(Si)=2.5%。而对残留镁来说,要求镁≥0.04%,这样才可得到较为完美的球状石墨;同时镁具有极强的白口化倾向,残留镁的质量分数每增加0.0025%,就可提高白口深度1mm。

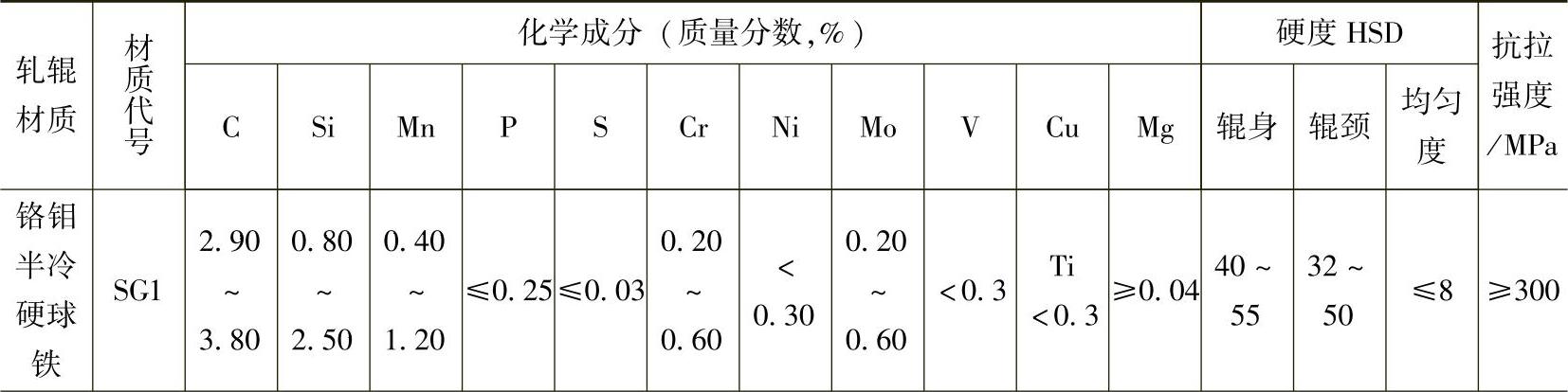

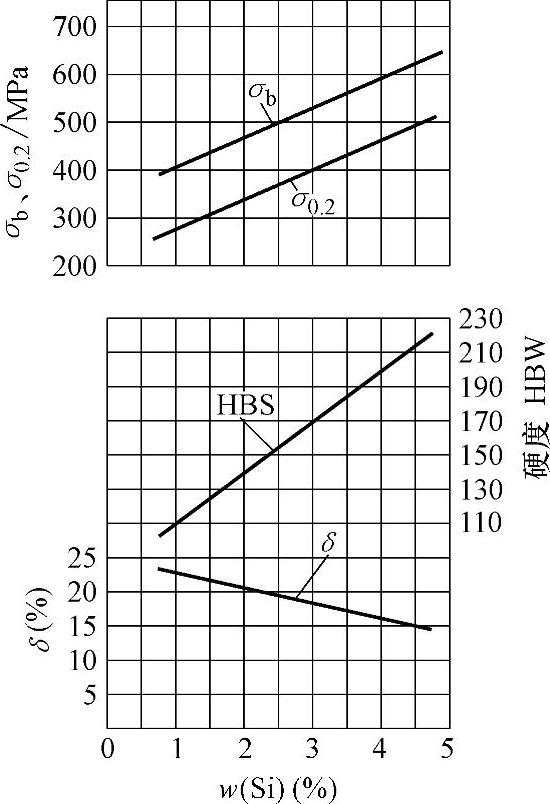

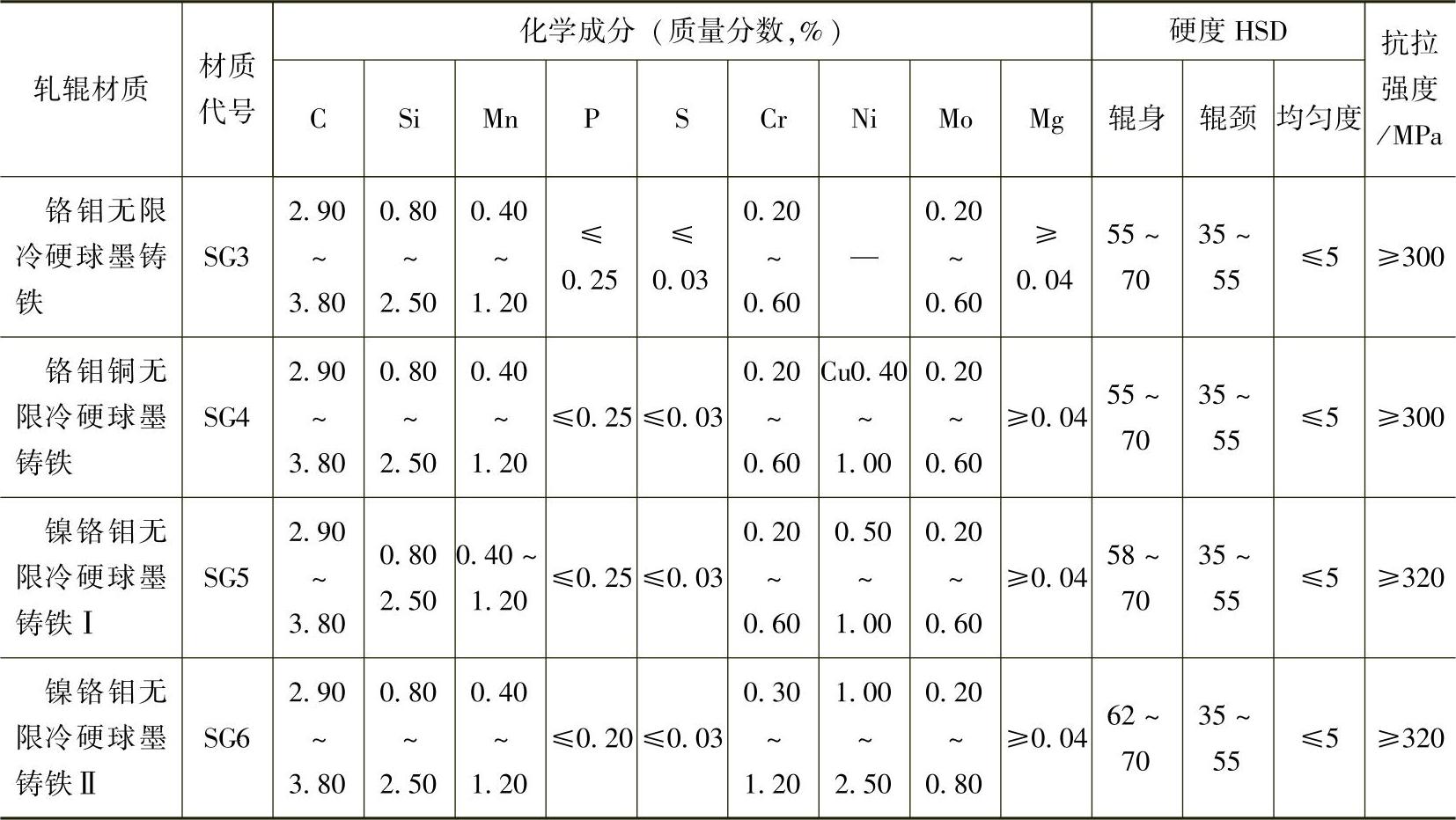

表3-65 型钢粗轧机架轧辊用的半冷硬球墨铸铁的材质代号、化学成分及性能

(续)

图3-46 碳对球墨铸铁冲击韧度的影响

图3-47 硅对球墨铸铁力学性能的影响

2)型钢粗轧机架轧辊用半冷硬球墨铸铁化学成分中,除加适量铬、钼合金元素外,一般不可无镍或铜;必要时还不可缺钒、钛。该球墨铸铁的化学成分中(见表3-65),除都加有铬、钼合金元素外,有的还加有镍,有的则为铜;有的还加入钒、钛。这是因为球状石墨对基体的破坏作用小,通过合金化的途径改善基体,可以提高球墨铸铁的力学性能。其中铜能稳定奥氏体,阻止铁素体形成,促使珠光体细化成索氏体,从而提高球墨铸铁的强度及耐磨性。铜加入的质量分数为1.5%以下时,不影响球化,还有利于石墨生长得圆整,其在球墨铸铁中的质量分数一般在0.5%~1.0%。镍在铁液中和固态球墨铸铁中均能无限溶解;对石墨形态没有影响;与铜相似,它能稳定奥氏体,抑制铁素体形成,促使珠光体细化,并使珠光体数量增多;它的加入可提高球墨铸铁的强度和冲击韧度,特别是与少量钼结合使用时,效果更为明显。钒可以极大改善硬面轧辊质量,当加入质量分数0.05%的钒,可出色地清除白口层中的细小灰口组织物,同时使灰口区石墨细化。加入钒质量分数从0.01%~0.04%开始,最高可加到0.3%。每增加w(V)=0.025%可增加白口深度1mm。而钛的加入,其质量分数为0.03%~0.30%,可使硬面轧辊灰口区与白口区使用性能得到很大的改善,从w(Ti)=0.05%~0.10%开始,每增加w(Ti)=0.04%可增加白口深度1mm。

3)为确保用合金半冷硬球墨铸铁生产的轧辊铸件表层组织也为麻口,不可忽视生产工艺。为使该轧辊铸件表层组织也为麻口组织,即为珠光体+体积分数为15%~25%的碳化物+体积分数为3%~5%的石墨,其冷却速度不宜过快,因此采取金属型挂砂静态一次浇注成型,挂砂厚度7~30mm,干燥后向铸型内浇注铁液,一次成型。由于其激冷能力远比金属型差,冷却速度介于砂型与金属型之间,因此其表层组织也为麻口组织,即得到所谓半冷硬铸铁轧辊。(https://www.daowen.com)

(2)棒线材、型钢中精轧机架、窄带钢轧机轧辊用无限冷硬球铸铁铸造时,由于辊身需较高硬度,抗拉强度也要求较高,其化学成分中除必须加入铬、钼合金外,有的还加入铜或镍,其硫含量不能高 适用棒线材、型钢中精轧机架、窄带钢轧机轧辊用无限冷硬球墨铸铁属麻口冷硬球墨铸铁,其化学成分、材质代号和性能见表3-66。可知,除必须加入铬最少w(Cr)=0.2%至最高w(Cr)=1.20%及钼w(Mo)=0.20%~0.80%外,有的还加入镍达到最少w(Ni)=0.50%至最多w(Ni)=2.50%或铜w(Cu)=0.40%~1.00%。铬、钼的加入,能强化基体,提高强度、硬度和耐磨性,改善高温使用性能;镍或铜所起的作用相似,均作为强化元素使用,它们与铬、钼配合,效果更佳。这种铸铁化学成分内的硫含量必须低,因为硫是有害元素,它在铸铁中以低熔点硫化物形式存在,使铸件力学性能特别是高温力学性能下降,同时硫与球化元素有很强的化合能力,生成硫化物或硫氧化物,不仅消耗球化剂,造成球化不稳定,而且还使夹杂物数量增多,导致铸件产生缺陷。因此必须将硫控制在w(S)≤0.03%,以满足使用负荷较大、质量要求较高的轧辊类铸件的要求。

表3-66 棒线材、型钢中精轧机架、窄带钢轧机轧辊用无限冷硬球墨铸铁的化学成分和性能

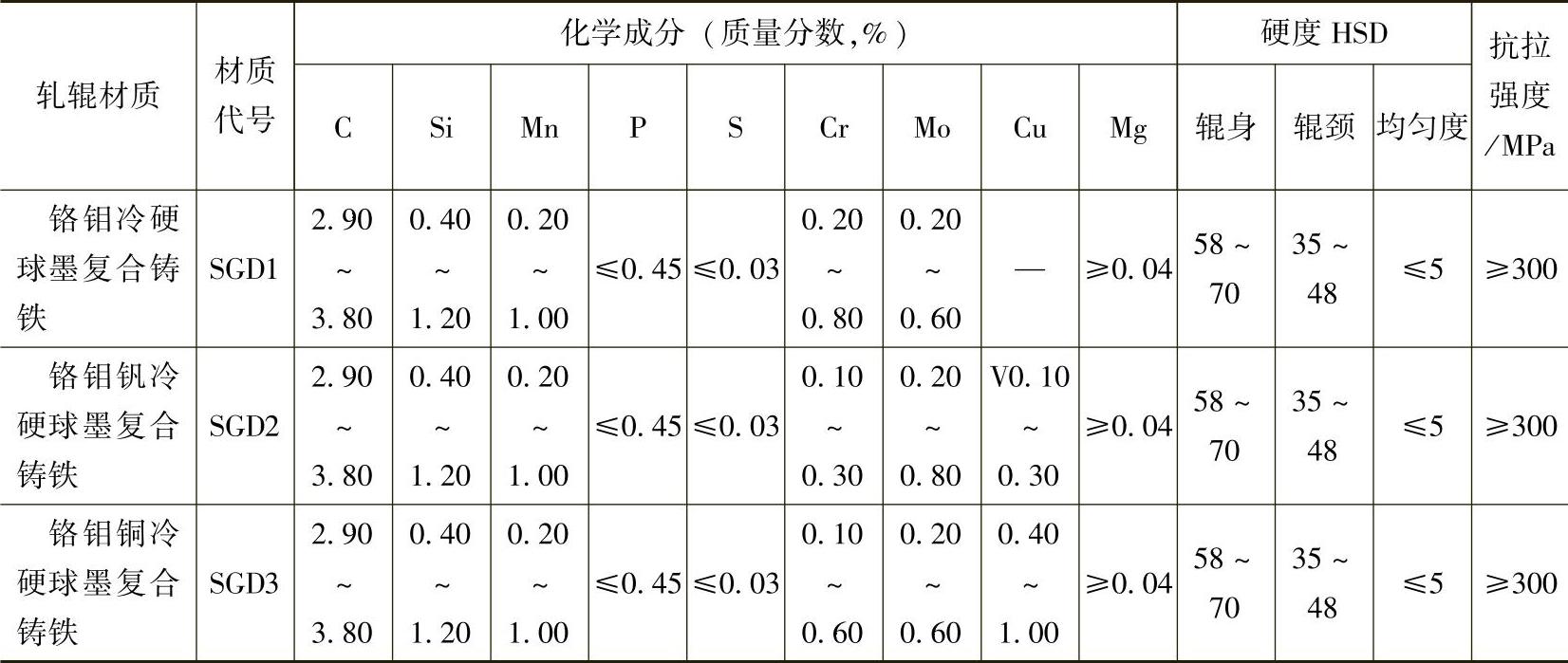

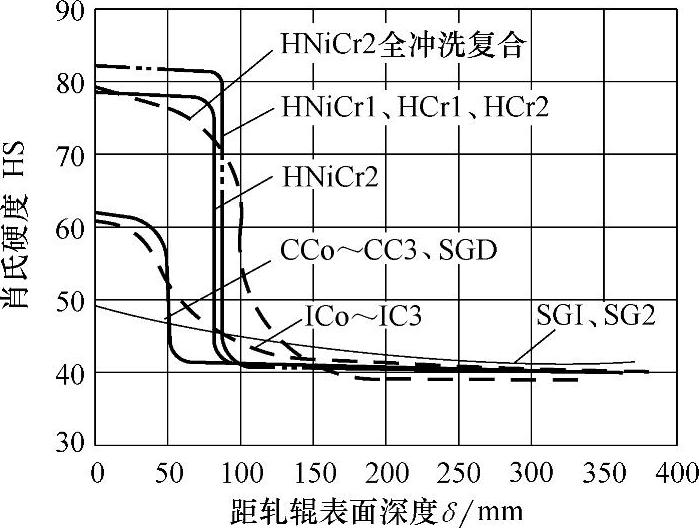

(3)劳特中板、叠轧薄板机轧辊用冷硬球墨复合铸铁采用静态半冲洗工艺铸造时,其化学成分中的磷含量不宜太低 劳特中板、叠轧薄板机轧辊用冷硬球墨复合铸铁的化学成分及性能如表3-67所示,其中磷的含量远比一般球墨铸铁高。磷在球墨铸铁中虽然不影响球化,但认为是有害元素,它多以脆性的磷共晶形式存在。随含磷量增多,形成磷共晶的数量增多,一般来说,形成磷共晶的体积分数大体上是含磷量的10倍至20倍。不过,在合金元素含量较低的材质中,磷共晶的存在有提高硬度和耐磨性的作用。但在高合金材料中,其低温脆性特点不能使合金的作用充分发挥,因此特别在使用层内应加以控制,通常控制在质量分数为w(P)=0.10%~0.15%之间。但对半冲洗生产的复合轧辊,由于磷共晶熔点低,常出现在结晶后期,则有利于缓解中心石墨膨胀对外表面施加的应力,有减少铸造裂纹的作用。因此该类轧辊通常磷控制在w(P)≤0.45%,一般为w(P)=0.2%~0.4%。所称半冲洗生产,为金属型静态半冲洗复合法,是指采用金属型喷涂涂料后,先用一种冷硬材质的铁液(其质量用W1表示)浇入金属型,待其表面凝固出足够使用层后,继续将原铁液用FeSi75孕育剂孕育随浇注冲入,或另用高硅铁液冲入,从而改进心部石墨化特性。根据冲洗用铁液所占比例,超过第一次铁液质量W1的80%以上称为全冲洗;80%以下为半冲洗。图3-48所示的SGD是半冲洗法生产低合金复合冷硬铸铁轧辊的硬度降落曲线。该轧辊辊身冷硬层组织为珠光体+体积分数为35%~45%的碳化物+体积分数小于0.5%的石墨,辊身肖氏硬度为58~70HS,心部及辊颈硬度为35~48HS。

表3-67 劳特中板、叠轧薄板机轧辊用冷硬球墨复合铸铁的化学成分及性能

图3-48 不同工艺方法生产的轧辊硬度梯度示意图

注:图中所示曲线代表有关材质代号铸铁采用不同生产工艺所得轧辊的硬度梯度曲线。材质代号HNiCr2—采用的是金属型静态全冲洗复合法;HNiCr1、HCr1、HCr2—金属型离心复合浇注法;CC0~CC3、IC0~IC3—金属型静态一次浇注成型法,即采用金属型喷涂料后,直接向金属型内浇注,凝固;SGD—金属型静态半冲洗复合法;SG1、SG2—金属型挂砂静态一次浇注成型。

(4)大型初轧机、型钢连轧机、预精轧及精轧机架、棒线材粗、中轧机轧辊用珠光体或贝氏体球墨铸铁铸造时,其化学成分中的镍含量不可太少 用于大型初轧机、型钢连轧机、预精轧及精轧机架、棒线材粗、中轧机轧辊用珠光体或贝氏体球墨铸铁的化学成分及性能如表3-68所示。该球墨铸铁化学成分中的合金元素镍的含量从最少1.2%到最高4.0%,不可太少,因为镍是强化基体组织,提高综合力学性能的有效元素。对珠光体球墨铸铁来说,添加镍w(Ni)≤2%可以稳定珠光体;对贝氏体球墨铸铁,尤其铸态贝氏体球墨铸铁来说,为使铸态获得贝氏体组织,需要添加更多的镍、钼合金元素,轧辊直径越大,添加的镍应越多。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。