(1)冷硬铸铁具有外硬内韧的特点,在工农业生产中得到了较广泛的应用,其铸件工作表层不可没有白口或麻口组织 冷硬铸铁是通过一定的工艺方法,通常是将铁液浇入金属型或金属挂砂型(半金属型)后,使铸件在激冷作用下,表面形成白口或麻口组织,而铸件内部随着后续传热速度的降低,仍保持灰口组织,从而使铸件由表及里呈现白口、麻口、灰口三个区域;有的则因使用要求不同,而只有麻口和灰口两个区域,都可达到“外硬内韧”。这种现象称为冷硬现象,具有以上特征的铸铁叫做冷硬铸铁。其所以“硬”,是因为铸件表层受到激冷作用,组织中的碳主要以渗碳体形式存在,因而必然是白口或麻口组织;而“内韧”,则是因铸型温度升高,铸件传热速度减慢,使石墨析出量逐渐增多,硬度相应降低,而强韧性却得到提高。这种铸铁的外表具有高的耐磨性,同时又能承受较高的工作应力而不断裂,在工农业生产中得到了广泛应用,主要产品有冶金及其他轧辊、凸轮轴、耐磨衬板等。

(2)冷硬铸铁有普通白口冷硬铸铁、无限冷硬铸铁、半冷硬铸铁之分,其宏观断口不可相同 普通白口冷硬铸铁有明显的白口冷硬层界面,断口呈典型的白口区、麻口区、灰口区的三区结构特点,白口层的金相组织为珠光体+莱氏体;麻口层的金相组织为珠光体+渗碳体+石墨;灰口层的金相组织为珠光体+石墨。而无限冷硬铸铁其断口组织由外及里转变时,其白口、麻口无明显的区分界限,有时表层也会出现少量石墨。半冷硬铸铁石墨量相对较多,断口组织呈麻口,其既无明显白口区,又无明显灰口区和各区界限,人们把这种冷硬铸铁叫做半冷硬铸铁。半冷硬铸铁与无限冷硬铸铁可以说是冷硬铸铁的两个特例,但在轧辊生产中,上述三种冷硬铸铁均得到了广泛应用,这是因为白口冷硬铸铁的白口组织可含有体积分数在40%~45%的渗碳体,这种硬度高,脆性大的渗碳体,使白口冷硬铸铁耐磨性提高,但耐冲击性能较差,特别是在具有热冲击的场合时,表面易产生热疲劳裂纹。针对这种情况,开发出来的半冷硬铸铁和无限冷硬铸铁的表面激冷层除含有一定数量的渗碳体外,还含有石墨,故与白口冷硬铸铁相比,韧性好,承受热冲击性能好,工作中不易发生龟裂和剥落。通常,在要求高耐磨性的工况,常选用白口冷硬铸铁;强度要求高,工作温度高的场合,适宜于选用无限冷硬铸铁,最好选用半冷硬铸铁。

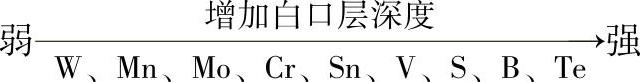

(3)为适应不同的使用要求,不可忽视对冷硬铸铁白口层深度进行有效控制 冷硬铸铁冷硬层硬度高,耐磨性好,但脆性大。因此,实际生产中应对冷硬铸铁冷硬层深度进行有效控制,保证铸件内部组织的强韧性。在相同冷却速度条件下,化学成分中各元素由于石墨化能力及白口化倾向上的差异,反映在对冷硬铸铁白口层深度的影响也不同,常见元素对白口层深度的影响大小排列如下:

合金元素影响麻口层深度的规律,可归纳为;Te、C、S、P能减少麻口层深度,而Cr、Al、Mn、Mo、V可增加麻口层深度。

在生产时,人们利用化学成分中各元素对白口倾向的影响,通过加入一定数量的合金元素如硅、锰、铬来调整白口深度。由于加入合金元素的影响,还随加入前原材质的白口倾向的强弱而效果不同,一般可用下列公式来指明白口深度与化学成分的关系

a1=a(1±x/100)n

式中 a1——化学成分变化后的白口深度;

a——化学成分变化前的白口深度;

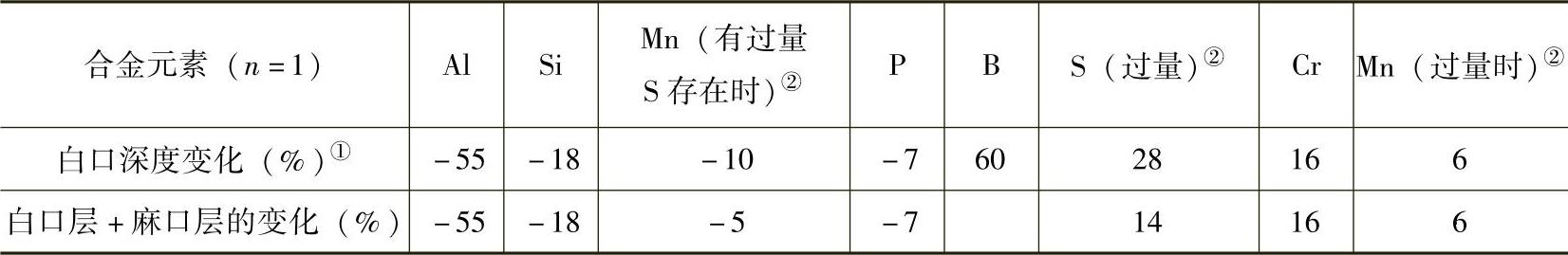

x——合金元素加入量影响白口层深度变化的数值,参见表3-61的常用合金元素加入量对白口深度的影响;

n——合金元素加入量指数,当加入合金元素的质量分数为0.1%时,n=1;0.2%时,n=2;…;

+ ——用于增加白口深度的元素;

- ——用于减少白口深度的元素。

表3-61合金元素加入量对白口层深度的影响

①此数据就是公式中a1=(1±x/100)n的x值。

②是指超过Mn+S=MnS时的Mn或S的含量。

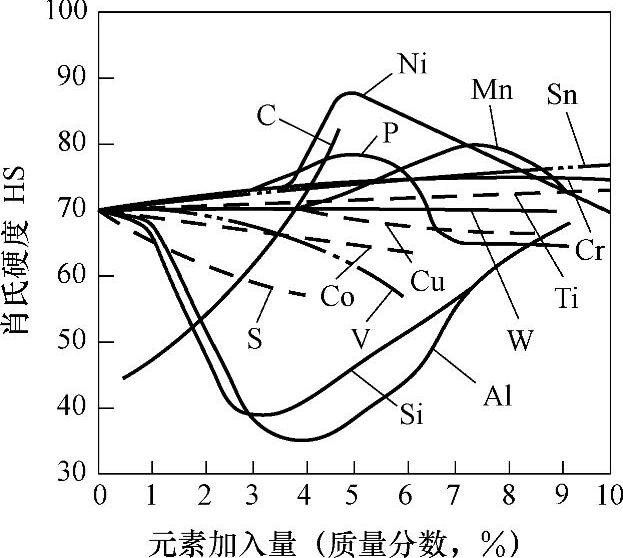

(4)除了激冷层深度外,激冷层硬度也是决定冷硬铸铁件使用寿命的重要因素,决不可忽视影响白口层硬度的合金元素 激冷层深度和硬度是决定冷硬铸铁件使用寿命的重要因素,而调整激冷层深度和硬度最直接的方法,就是改变冷硬铸铁的化学成分。为此,除了已知影响冷硬层深度的合金元素以外,还必须了解影响硬度大小的主要合金元素。从实验研究和生产实践得知,能增加白口层深度的元素不一定能增加白口硬度,反之亦然。在一定加入量范围内,各元素影响白口层硬度大小的趋势依次按C→Nb→P→Mn→Cr→Mo→V→Si→Al→Cu→Ti→S的次序减少白口层硬度。图3-43所示为特定条件下,不同合金元素对冷硬铸铁硬度的影响。对普通冷硬铸铁来说,由于未进行合金化,其碳化物类型为普通FeC3型,基体为珠光体,其硬度在很大程度上取决于碳的含量;而进行合金化以后,其激冷层组织的白口层,主要由细珠光体加合金渗碳体组成;麻口层则为细珠光体加合金渗碳体加石墨组成。既提高了硬度,也对其他力学性能带来重要影响,可以满足更大范围工况条件的使用要求。

(5)用于生产冶金轧辊的普通冷硬铸铁、合金冷硬铸铁的化学成分的禁忌(https://www.daowen.com)

图3-43 不同合金元素含量对冷硬铸铁硬度的影响

注:合金元素添加前原始化学成分(质量分数,%)为C=3.11、Si=0.58、Mn=0.57、P=0.529、S=0.038。

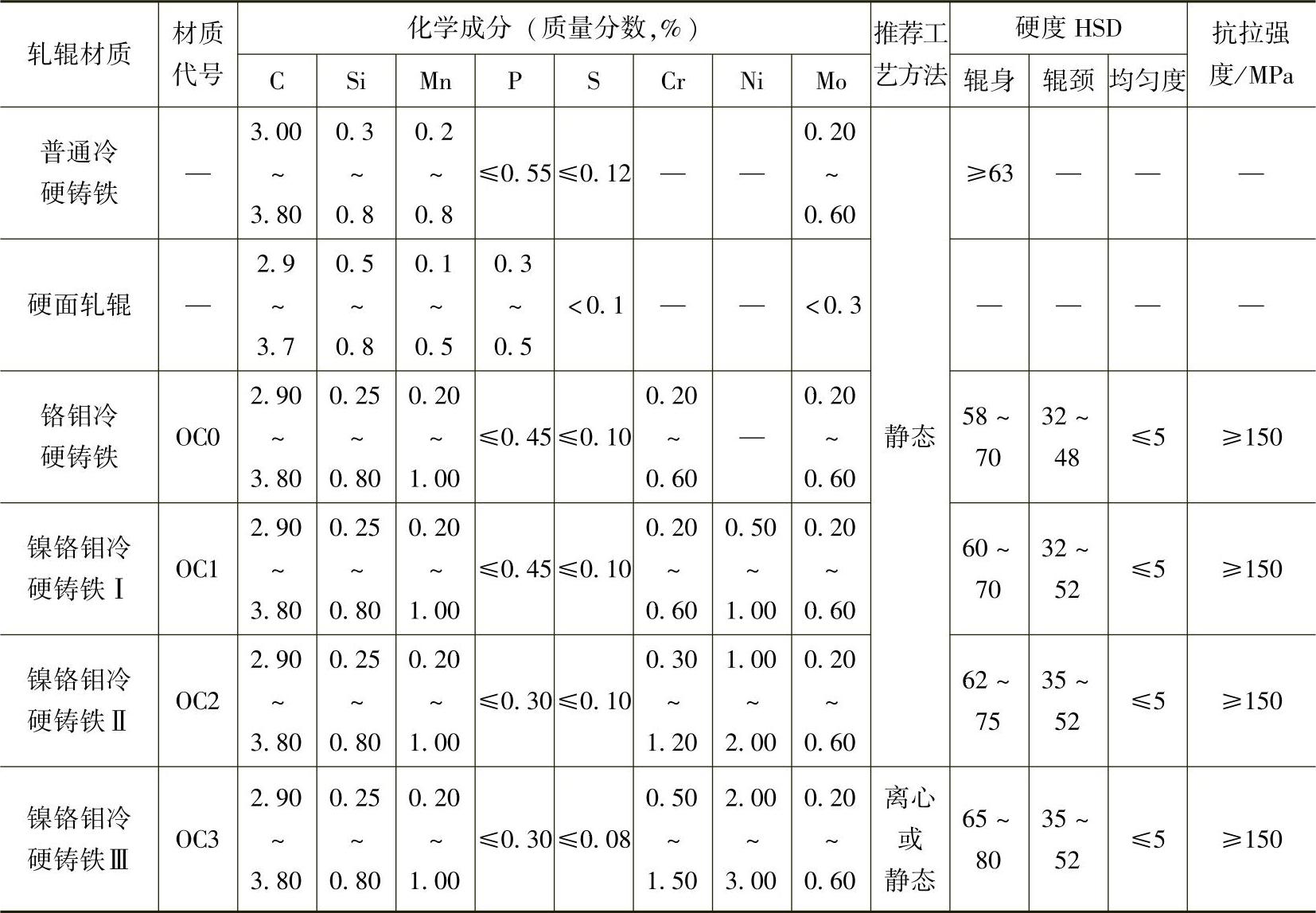

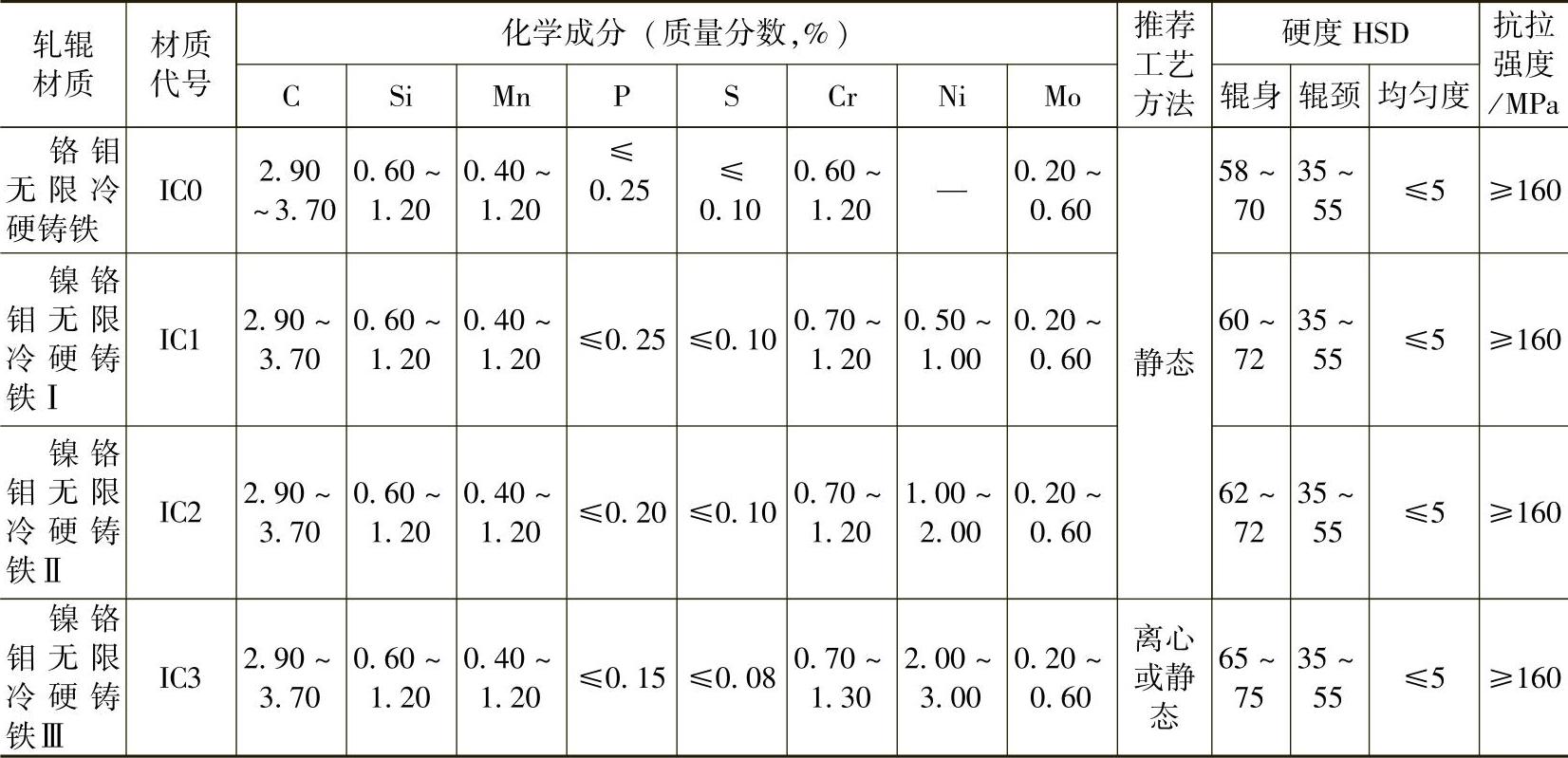

1)为便于选用冷硬铸铁作已设计好或拟生产的冶金轧辊的材料,不可不知在我国已成功采用的冷硬铸铁的牌号、化学成分范围及性能。我国采用或用过的冶金冷硬铸铁轧辊的化学成分和性能见表3-62(适用于小型型钢、窄带钢精轧机架)。冷硬铸铁主要用于耐磨及强度要求都比较高的场合,其中冶金用轧辊,如轧制各种板材、线材、棒材和管材轧辊,多甪白口冷硬铸铁制造,俗称硬面冷硬铸铁轧辊;而各种具有深孔型轧辊——角钢、槽钢、梁钢及钢轨,还有热轧带钢的工作轧辊及高速线材轧机轧辊,则多用麻口冷硬铸铁来制造,即所谓半硬面冷硬铸铁轧辊;而无限冷硬铸铁轧辊则指轧辊心部也存在有一定数量共晶碳化物的轧辊。

表3-62 冶金冷硬铸铁轧辊材质、化学成分和性能

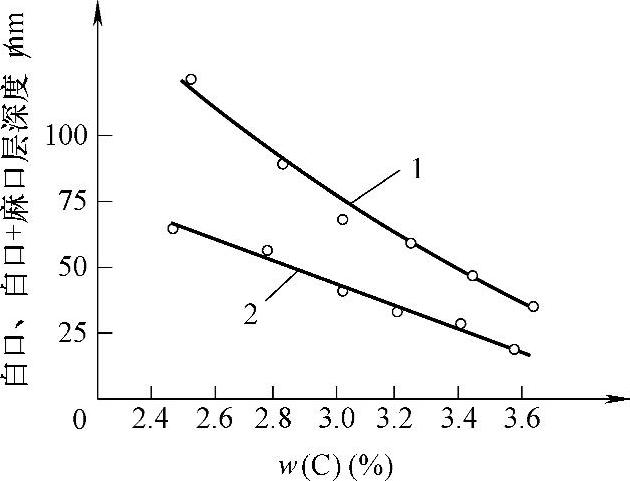

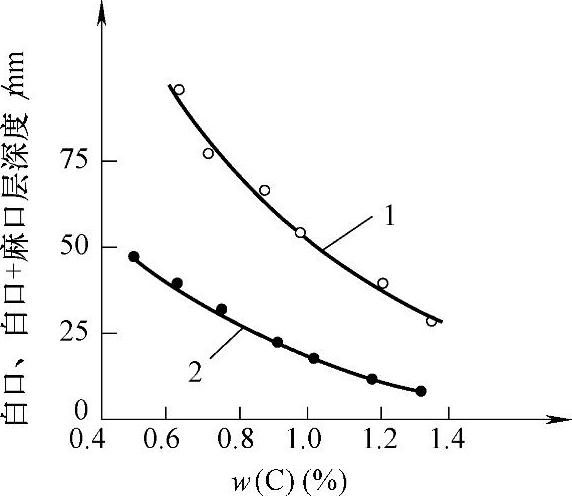

2)用于生产冶金轧辊的普通冷硬铸铁、合金冷硬铸铁的化学成分中(参见表3-62),碳含量不宜太低;硅含量不宜太高。用于生产冶金轧辊的普通冷硬铸铁、合金冷硬铸铁的化学成分中的碳和硅是减少白口层深度最强烈的元素,应严格加以控制。其中的碳,当采用金属型铸造时,它在冷硬层内主要以碳化物形式存在,冷硬层硬度一般可通过调整碳含量,改变渗碳体量来实现。也就是冷硬层的硬度可以说与材质自身碳含量成正比。因此,为确保冷硬铸铁具有足够的硬度,其碳含量不可过低。不过,从一些激冷试验看,增加碳含量会较大幅度减少白口和麻口层深度(见图3-44),如果为了获得大的白口层深度,一味降低冷硬铸铁的碳含量,将引起白口层渗碳体量减少,从而降低白口层硬度,对耐磨性提高又不利。欲获得较大的白口层深度,又不降低其硬度,需要综合考虑各元素的作用。考虑到这个特点,生产上广泛地用硅量来控制白口层深度,而不是用碳量来控制白口层深度。因为硅在铁液中有控制铁液氧化、调整铸件白口化倾向、凝固时充当石墨形核的作用。在金属型激冷作用下,硅的质量分数为0.1%~0.2%时可获得无石墨的纯白口冷硬层。实际生产时,一方面控制如此低的硅含量比较困难,另一方面即使硅量稍高,在铸件中析出少量石墨(0.5%~1.5%体积分数)不会产生较大负面作用,在一定场合反而能提高导热能力和抗裂纹扩展能力,故生产时一般控制w(Si)=0.25%~0.75%。但不可太高,图3-45所示为硅对白口层和麻口层的影响,当硅的质量分数每增加0.02%时,其冷硬铸铁纯白口深度减少1mm,麻口区域减少2mm。

图3-44 碳对白口和麻口层的影响

1—白口+麻口 2—白口

图3-45 硅对白口和麻口层的影响

1—白口+麻口 2—白口

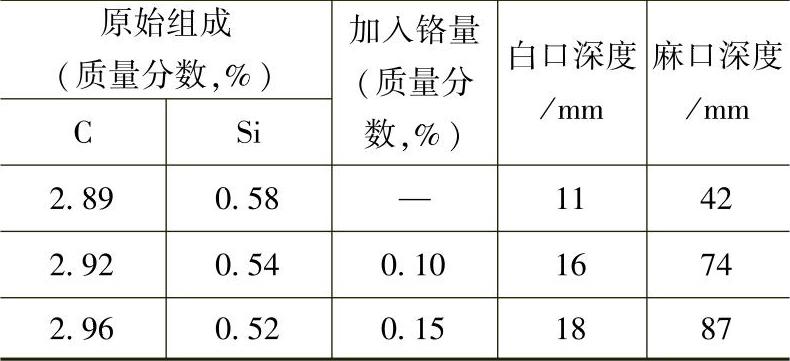

表3-63 铬的加入量对白口及麻口深度的影响

3)合金冷硬铸铁的铬、钼、镍的添加量,应根据所生产冶金轧辊的使用工况对其性能的要求来制定,不宜太少,也不可太高。冷硬铸铁的化学成分中,合金元素铬、钼、镍,常只以钼或以铬、钼或铬、钼、镍复合加入来提高其性能。加入量,根据轧辊使用工况对其性能要求而定,太少,满足不了要求,太高,增加成本,而且造成不必要的资源浪费。这些合金中,铬的加入,在其加入量较低时,有显著强化基体、提高强度和硬度的作用,有减少铸件硬度梯度,增加白口深度,提高白口纯度、强烈增加过渡区宽度的作用。表3-63列出了铬的加入量对白口深度及麻口深度的影响。通常,铬的加入量w(Cr)≤0.5%时,以固溶强化为主,能提高硬度、强度和耐磨性,起增加白口倾向作用;w(Cr)为0.5%~1.0%时,可形成以(FeCr)3C为主的合金渗碳体;随着铬含量的进一步增多,开始有M7C3型、M23 C6型碳化物出现。至于钼的加入,当加入钼的质量分数w(Mo)=0.2%~0.5%时,可以使石墨细化,改善高温使用性能,提高白口层抗磨损与抗破断性能;当w(Mo)=0.6%~1.0%时,可使奥氏体析出物中出现贝氏体、马氏体针状组织,因此可大大提高铸件耐磨性能;当加入量w(Mo)=1.0%~1.5%时可以使组织中形成稳定的钼的合金碳化物(Fe,Mo)6C,该合金碳化物比单一的MoO2、Cr2 O3氧化物稳定的多,因此提高了钼合金铸铁的耐蚀性和抗氧化能力。镍的加入能有效强化基体组织,提高冷硬铸铁综合力学性能。当加入量w(Ni)≤0.3%时,对基体影响不大,主要以固溶强化为主,兼有一定石墨化作用;w(Ni)=1.5%~2.0%时,细化奥氏体共析分解产物,可得到索氏体、托氏体组织;w(Ni)=2.2%~2.6%时,可使共析分解产物以托氏体为主;w(Ni)=3.0%~4.5%时,随着镍加入量的提高,分解产物由托氏体、贝氏体过渡到贝氏体、马氏体、残留奥氏体。为控制较低的残留奥氏体量,通常镍控制在质量分数为4.5%以下。

(6)为便于选用无限冷硬铸铁作不同工况用冶金轧辊的材料,不可不知在我国采用的该类冷硬铸铁的牌号、化学成分及性能 无限冷硬铸铁属麻口冷硬铸铁中的一种,其断口组织由外及里转变时,白口、麻口无明显的区分界限,有时表层也会出现少量石墨。表3-64为冶金铸铁轧辊用无限冷硬铸铁制造时的材质代号、化学成分及性能,可供小型型钢中、精轧机架轧辊选用材料时作依据。

表3-64 冶金铸铁轧辊用无限冷硬铸铁生产时的材质代号、化学成分及性能

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。