(1)蠕化剂的禁忌

1)用纯镁或镁-稀土生产蠕墨铸铁,不是可行的办法。事实上所有能使石墨球化的元素均可使石墨蠕化,因此可借用现有的纯镁或镁-稀土球化剂,通过控制其加入量等办法,将残余镁量限定在较低水平而实现蠕化。但采用这种方法时,由于镁的蠕化含量范围极窄,质量分数仅在0.005%以下,生产上很难将蠕化率控制在目标范围内,因此以镁系或镁-稀土系球化剂来生产蠕墨铸铁基本上无人采纳。

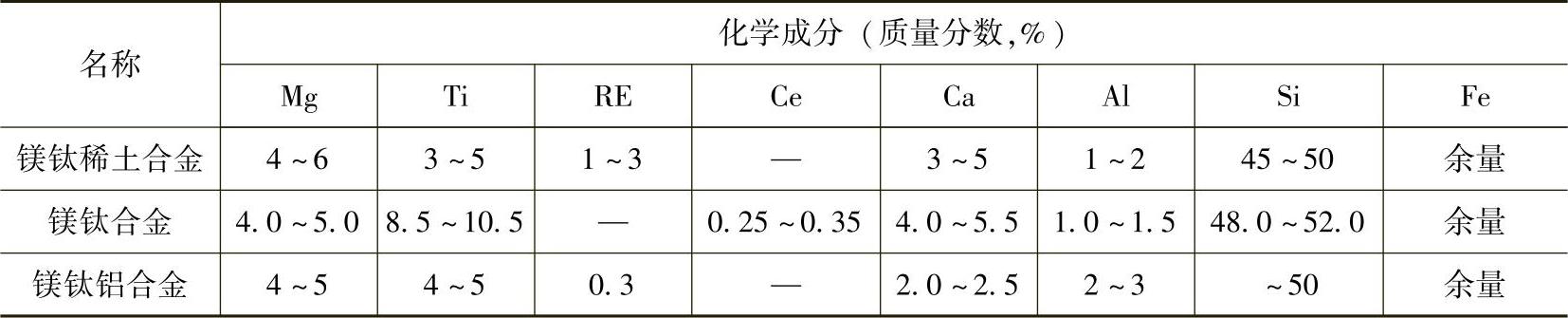

2)采用镁与钛共用的蠕化剂有一定合理性,但如果含有稀土,其量决不可过高。由于单用镁做蠕化剂,其处理范围极窄,所以镁系蠕化剂中都加钛和微量稀土,使之成为处理范围较宽,白口倾向小,在铁液中能自沸腾的蠕化剂。蠕化处理时,无需搅拌铁液,操作简便。这种蠕化剂的镁和稀土为蠕化元素,钛为干扰元素,它有利于放宽蠕化范围。如果所用生铁本身含有较高的干扰元素钛,则宜酌量减少蠕化剂中的钛量。表3-28是几种典型的镁-钛蠕化剂的化学成分。其中,镁钛稀土合金为东风汽车集团公司用于流水线上生产薄壁铸件,这是由于镁-钛蠕化剂生产的蠕墨铸铁,其白口倾向小,因此用于薄小件有其优势。在镁-钛稀土合金中,其钛含量不高,这是因为其所用生铁本身已含有一些钛;该蠕化剂含有适量稀土,有助改善石墨形态及提高耐热疲劳性能,延缓蠕化衰退,扩大蠕化范围。而镁钛合金为英国铸铁研究协会和美国Foote矿业公司研制并生产,英、美等国应用较多,其熔点约1100℃,密度3.5g/cm3,使用时,对接近共晶成分、硫含量为w(S)0.03%的铁液,其加入量为0.7%~1.3%,白口倾向小,渣量少,但其回炉料残存钛,会引起钛的积累和污染问题。镁钛铝合金为利用镁作为蠕化剂,以钛、铝作为干扰元素来增加生产稳定性,是罗马尼亚用于试生产大型钢锭模和液压阀体铸件的蠕化剂。

表3-28 三种典型的镁-钛蠕化剂的化学成分

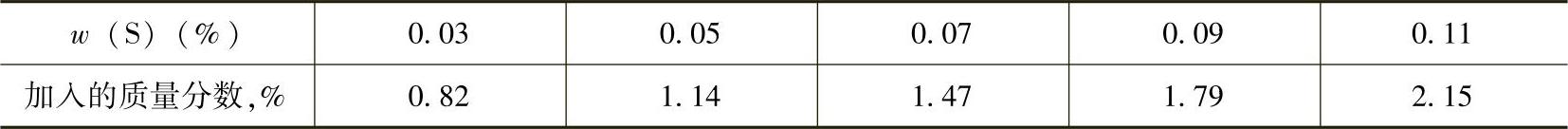

表3-29 稀土硅铁合金(w(RE)为21.5%)蠕化处理时的临界加入量

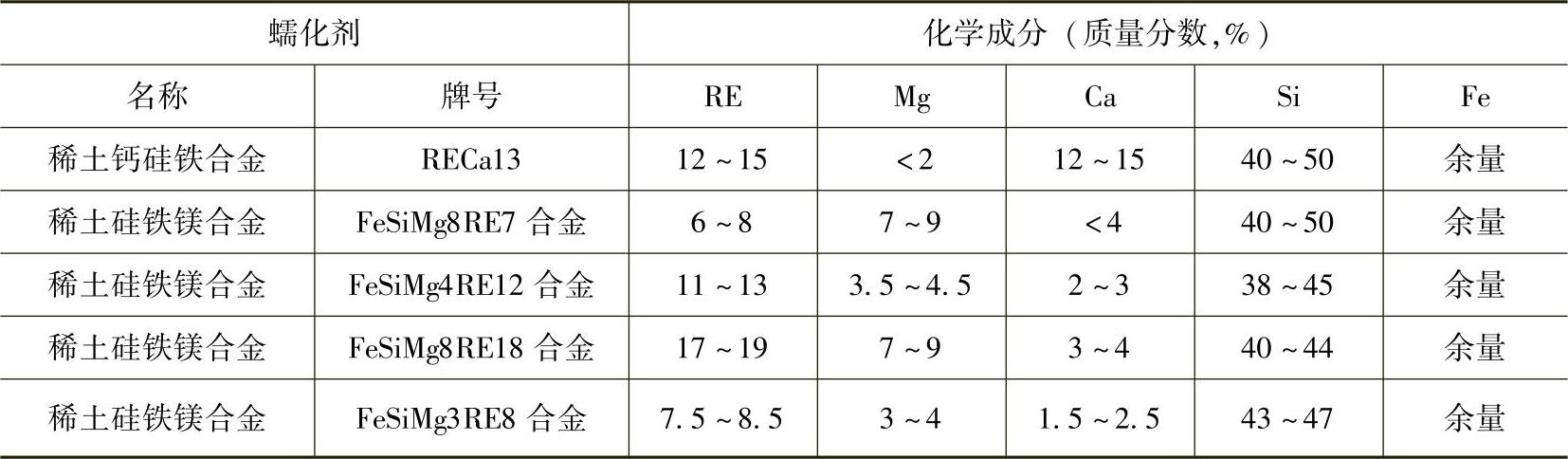

表3-30 稀土硅铁镁合金和稀土钙硅铁合金蠕化剂的化学成分

3)为克服采用稀土硅铁合金作蠕化剂处理铁液时必须搅拌的缺点,在该类蠕化剂合金中,不可没有适量镁。稀土硅铁合金曾在我国广泛用作蠕化剂,其化学成分(质量分数,%)为:稀土20~32、锰<1、钙<5、硅<45、铁余量。出现的牌号有:FeSiRE21、FeSiRE24、FeSiRE27和FeSiRE30。这种蠕化剂适于冲天炉和电炉熔炼条件,生产中等和厚大铸件。用其进行蠕化处理时,反应平稳,铁液无沸腾,但稀土元素扩散能力弱,必须搅拌,加速均匀化,并防止蠕化剂合金可能结死包底的问题,而且采用这类蠕化剂白口倾向较大,其加入量主要取决于合金中稀土的质量分数及原铁液硫含量。表3-29为稀土硅铁合金(w(RE)为21.5%)在原铁液硫含量不同的条件下的临界加入量。为解决稀土硅铁合金必须搅拌的弱点,可加入适量镁;为克服稀土硅铁合金白口倾向大的弱点,可去掉锰而改用适量钙,因为钙是一种蠕化变质能力最弱的元素,兼具石墨化孕育作用。这类孕育剂的化学成分见表3-30。其中稀土钙硅铁合金最适用于电炉熔炼的高温、低硫铁液制造薄、小蠕墨铸铁件;也有个别厂用冲天炉铁液生产大中蠕墨铸件时用它,它克服了稀土硅铁合金白口倾向大的缺点,但蠕化处理时,合金表面易生成CaO薄膜,阻碍合金充分反应,剩余的往往漂浮到铁液表面卷入渣中,处理时需加氟石等助熔剂并搅拌铁液。而稀土硅铁镁合金中的FeSiMg8RE7合金,国内有部分厂使用,也有的厂将该合金与稀土硅铁、稀土钙复合处理,作引爆剂。该蠕化剂有搅拌作用,但合金适宜加入量范围窄,如果处理工艺不稳定,易引起残余镁、稀土量超过临界质量分数,影响蠕化效果的稳定性。FeSiMg4RE12合金适用于冲天炉和电炉双联熔炼的铁液,一汽集团公司无锡柴油机厂采用该合金生产柴油机飞轮和缸盖。此蠕化剂有搅拌作用,白口倾向小。但合金适宜加入量范围窄,处理的铁液温度≥1480℃。FeSiMg8RE18、FeSiMg3RE8合金的日本名分别为:CVR—8和CVR—3,前者适于冲天炉高硫铁液,两者的特点是有搅拌作用,蠕化效果稳定。

(2)蠕化处理方法的禁忌

1)进行蠕化处理时,不可忽视准备好蠕化剂。蠕化剂合金的块度不宜大,视铁液包大小一般如下:稀土硅铁2~12mm;稀土硅钙2~7mm。当采用高钙蠕化剂如稀土钙、稀土钙镁时,应拌入食盐或氟石作稀释剂。

2)蠕化处理的铁液温度不得太低。蠕化处理的铁液温度一般不得低于1400℃;若低于1400~1380℃,则蠕化剂不要捣实,并且应适当加大加入量。根据铸件大小及所采用的蠕化剂,推荐处理温度如下:采用稀土硅铁时,对于大件:处理温度可为1390~1410℃;小件:为1400~1430℃;当采用稀土硅钙时,由于稀土硅钙难熔,处理温度需更高,对于大件:处理温度可为1450~1480℃;小件:为1480~1520℃。

3)进行蠕化处理时,不可出现“过处理”或“处理不足”。蠕墨铸铁生产工艺与球墨铸铁相似,但工艺控制要求更为严格。若“过处理”(蠕化剂加入量或变质元素残余量过多),则易出现过多球状石墨;若“处理不足”(蠕化剂加入量或变质元素残余量过少),则易产生片状石墨。为确保蠕墨铸铁生产稳定,合理选择蠕化剂及其处理工艺,以及尽量保持蠕化处理中各项工艺因素的稳定(尤其是原铁液硫含量、处理温度和处理铁液量),是不可忽视的两个重要环节。

4)采用无自沸腾能力的合金作蠕化剂,用包底冲入法进行蠕化处理时,不可忽视在蠕化剂合金底部放入少量含镁的合金。当采用例如Fe-SiRE这类无自沸腾能力的合金作蠕化剂,用包底冲入法进行蠕化处理时,在包底凹坑或堤坝内放置蠕化剂合金的底部,必须放少量的FeSiMg或REMgZn合金作为引爆剂,使其对铁液起到搅拌作用,否则在处理时铁液无沸腾作用,会使稀土硅铁熔化吸收不好;以及处理后的铁液对激冷作用敏感,从而使铸件中残留有一定数量的自由渗碳体而影响性能。这种蠕化处理方法,操作较简便,处理效果稳定,适用于冲天炉铁液。

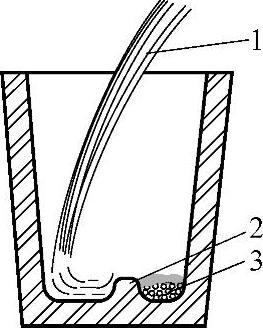

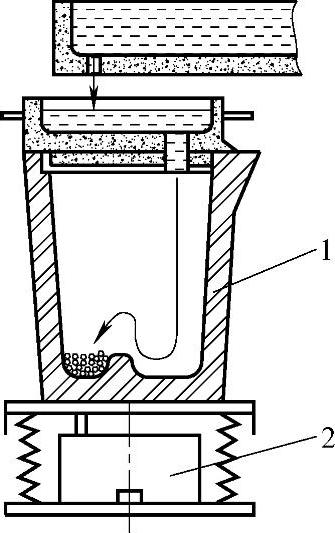

5)采用有自沸腾能力的合金,用包底冲入法进行铁液蠕化处理时,不可忽视减少烟尘、提高吸收率的处理方法。采用例如Mg-Ti合金、FeSiMgRE合金、REMgZn合金等这些有自沸腾能力的合金,用包底冲入法进行蠕化处理时,一般采用堤坝式包底冲入法(见图3-27),虽然很方便,但有烟尘。为减少烟尘,提高吸收率,可采用加盖处理包进行蠕化处理,收效明显。但此法必须与铁液定量装置配合使用,否则铁液量难以控制(见图3-28)。

图3-27 包底冲入法蠕化处理示意图

1—铁液 2—堤坝 3—蠕化剂(www.daowen.com)

图3-28 加盖包蠕化处理法示意图

1—加盖处理包 2—铁液定量电子秤

6)采用炉内加入法对铁液进行蠕化处理时,一般一炉不宜处理两包铁液。蠕化处理采用炉内加入法,适用于感应电炉铁液生产。出铁前(铁液温度大于1480℃)将蠕化剂FeSiRE合金加入炉内,使其呈熔融状态,出铁时利用铁液在包中的翻动,可得到充分搅拌。此法简便稳定,但一炉只处理一包铁液。因为蠕化效果也存在衰退现象,如果一炉处理两包以上铁液,则第二包、第三包铁液浇注时,将很难得到良好的蠕墨铸铁。

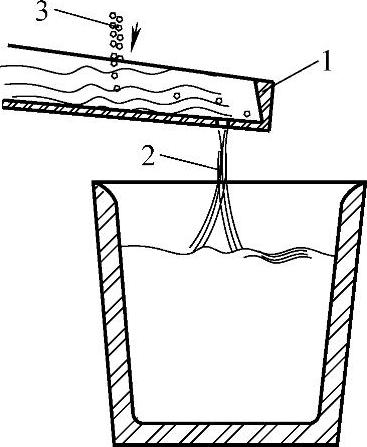

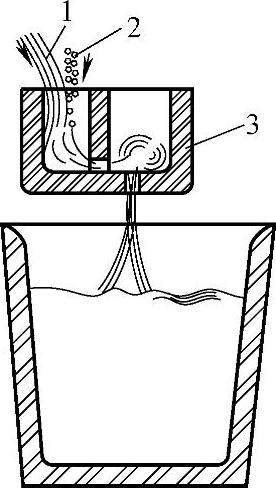

7)用无自沸腾能力的合金作蠕化剂进行蠕化处理时,不可忽视出铁槽随流加入和中间包处理方法。采用FeSiRE合金和RECa合金这类无自沸腾能力的蠕化剂进行蠕化处理时,为提高吸收率并使其有搅拌作用,可采用出铁槽随流加入,如图3-29所示,它适于冲天炉熔炼条件。出铁时将粒状合金均匀撒在铁液流中,操作简便,吸收率高。也可采用中间包处理法,让铁液在流入包内前先与蠕化剂在中间包内混合,如图3-30所示。此法吸收率高,处理效果稳定,但须增加一个中间包,操作较麻烦。

图3-29 出铁槽随流加入蠕化剂处理法示意图

1—出铁槽 2—铁液 3—蠕化剂

图3-30 用中间包进行蠕化处理示意图

1—铁液 2—蠕化剂 3—中间包

8)蠕化处理后,通常不可缺孕育处理这一环节。由于蠕化处理后铁液中镁和稀土的作用,使铁液亦具有结晶过冷和在组织中出现莱氏体和游离渗碳体的倾向,因此孕育处理亦是蠕墨铸铁生产中的一个必要环节,其作用至少有以下三方面:

①消除结晶过冷倾向,减少和防止在基体组织中出现莱氏体和自由渗碳体。

②提供足够的石墨结晶核心,增加共晶团数,使石墨呈细小均匀分布,提高力学性能。

③延缓蠕化衰退。

蠕墨铸铁的孕育和球墨铸铁类似,通常采用含Si75%的硅铁,也有用含Ba硅铁及其他孕育剂的。为防止孕育衰退,应尽量做到迟后孕育,必要时亦可采用两次孕育的方法。75%硅铁孕育剂的加入量根据原铁液的碳、硅质量分数,一般为铁液质量的0.4%~0.8%,并应适当考虑壁厚条件,薄壁件应适当加强孕育。为改善组织,使石墨细小并分布均匀,除加入硅铁外,可再加入质量分数为0.10%~0.15%的硅钙。

有必要指出的是,对于厚大断面、不易出现碳化物的铸件,也可以不进行孕育处理;用高硫铁液制造蠕墨铸铁时,也可不进行孕育处理,这是由于铁液中生成大量的CeS、MgS等颗粒,它们可成为析出石墨核心的基底,可使铸件薄壁处的过冷度减少到很小,从而减少或消除碳化物。

9)用炉前浇注的三角试块判断蠕化是否良好时,试块两侧不可凹陷严重或无凹陷;断口不可呈银白色或呈灰色。炉前浇注三角试块检测蠕化是否良好时,如果三角试块断口呈银白色,其两侧凹陷严重或中心缩松严重,敲击试样,声音清脆,说明处理过头,球状石墨过多,蠕化率低;如果试块断口呈灰色;两侧无凹陷,中心无缩松;敲击试样,声音闷哑,则说明蠕化处理失败,石墨为片状;如果试块断口呈银白色,有均匀分布的小黑点;试块两侧凹陷轻微;悬空敲击试样,声音清脆,则表明蠕化良好,可以进行浇注。采用这种检测方法,操作简易,但不能区分蠕化等级,检测时间较长。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。