(1)蠕墨铸铁作为一种新型铸铁材料已获得较广泛的应用,其独特优势不可忽视 蠕墨铸铁的石墨形态呈蠕虫状,介于片状和球状之间,因而它的力学性能也介于同基体的灰铸铁和球墨铸铁之间。它是作为球墨铸铁球化不充分的缺陷形式被人们发现的。后来人们认识到其性能在某些方面,不仅优于高牌号灰铸铁,而且优于球墨铸铁,才引起重视。在1977年第44届国际铸造年会上成立了“蠕虫状石墨铸铁委员会”,同时也规定了这种铸铁的名称。

1)与高牌号灰铸铁相比,蠕墨铸铁的抗拉强度σb可以轻易地超过300MPa,强度与成形性兼备,白口倾向小,收缩少,不易产生裂纹。因此适于作薄壁壳体和通用机械的侧板等。

2)蠕墨铸铁铸造性能比球墨铸铁好,刚性比灰铸铁大,适于作大型机床的横梁、立柱、床身和机座等。

3)蠕墨铸铁与球墨铸铁、灰铸铁相比,有最低的磨损率、最高的摩擦因数和最小的摩擦因数衰减量,适于作汽车制动鼓(盘)、火车闸瓦和快速客车制动盘等。

4)蠕墨铸铁有良好的综合力学性能,特别是有良好的热疲劳性。常温下,球墨铸铁的抗拉强度σb比蠕墨铸铁高,但是随着温度的升高,一方面,球墨铸铁的变形会影响工件的正常使用;另一方面,蠕墨铸铁的导热性优于球墨铸铁的优势凸显,这是十分可贵的。因此,在500~600℃以上,蠕墨铸铁的热疲劳性能比球墨铸铁好,使蠕墨铸铁在汽车的某些排气歧管上得到应用。蠕墨铸铁亦广泛见于钢锭模、焦炉护炉件、冶金阀门、高炉热风炉炉箅及烟道弯管以及化工塔等铸件。此外,在玻璃灯饰模具、陶瓷机械、热芯盒、压榨机上也都有应用。

5)铝合金的密度为铸铁的1/3,常温抗拉强度σb为蠕墨铸铁1/2,所以铝合金的常温比强度高。但当温度升高,超过了200℃,铝合金的σb大大下降。。而蠕墨铸铁在400℃以前σb变化不大,因此蠕墨铸铁在中温条件下使用,其比强度高于铝合金。再考虑到耐磨性,蠕墨铸铁用于缸体、活塞和缸盖是更加合适的。蠕墨铸铁缸体,单位功率所需质量比铝合金缸体要轻。总之,从以上列举的几个方面,就可以看出蠕墨铸铁的市场覆盖面是宽广的。

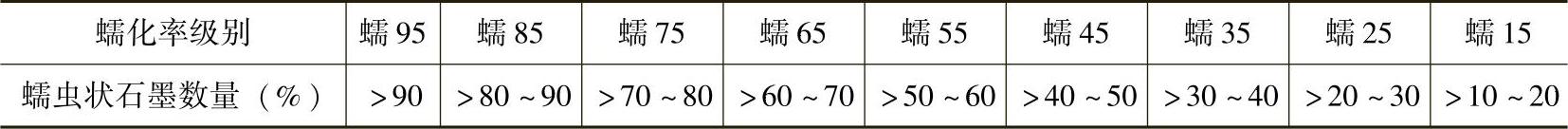

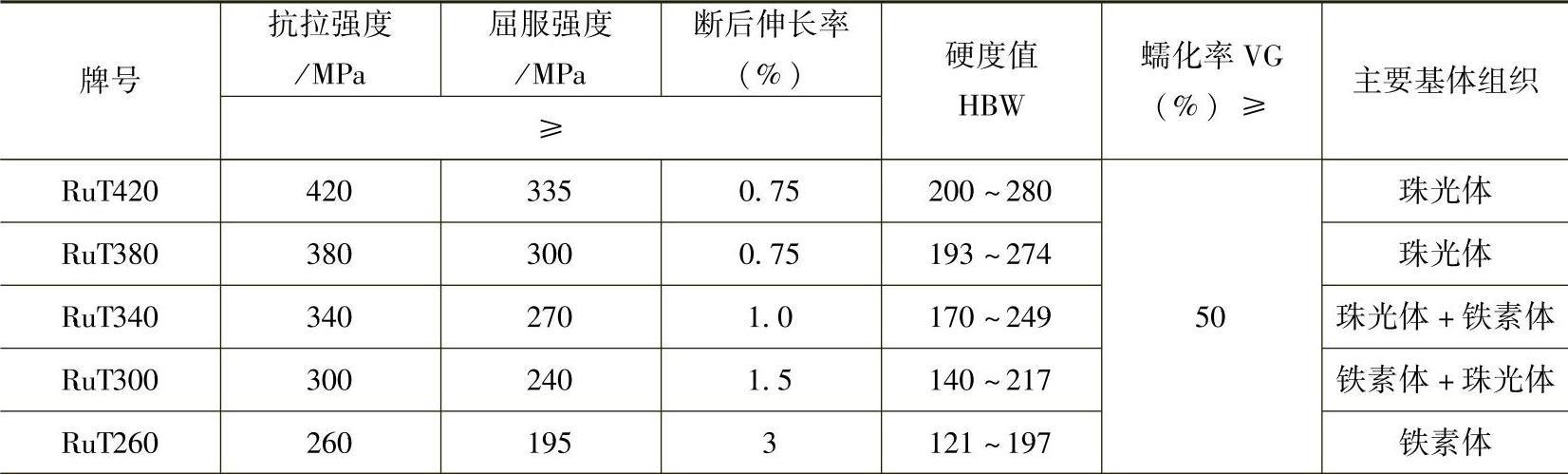

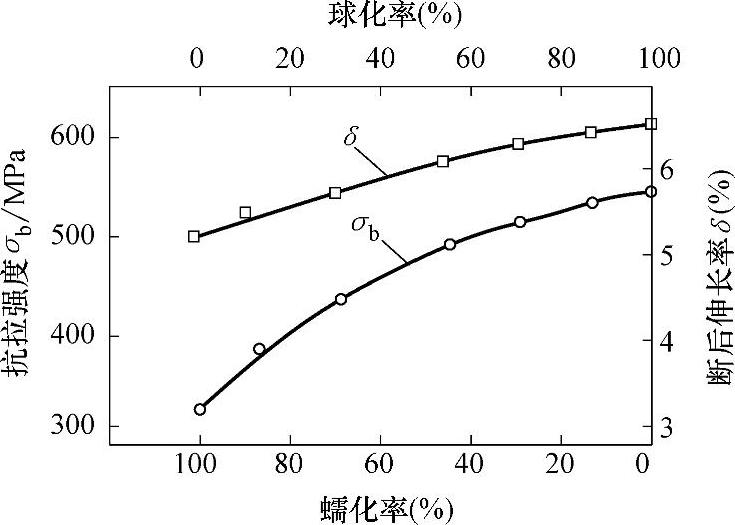

(2)蠕墨铸铁的牌号等级不是按蠕化率、化学成分来进行区分 对蠕墨铸铁来说,其蠕化率是表示蠕墨铸铁中蠕虫状石墨数(或面积)占总石墨数(或总石墨面积)的比例,我国在生产上通常都采用对比方法评定蠕化率,就是在一般光学显微镜下,对未浸蚀的试样放大100倍进行观察,将大多数视场与我国蠕墨铸铁金相标准(JB/T 3829—1999)中所列的标准蠕化率的金相图片作比较,分出蠕化率级别,见表3-26。尽管这一级别对蠕墨铸铁的抗拉强度和断后伸长率有重要影响(见图3-26),但蠕墨铸铁的牌号制定还是以单铸试块的抗拉强度来划分,表3-27为我国制定的蠕墨铸铁标准JB/T 4403—1999,既未涉及蠕墨铸铁的化学成分,也只将蠕化率作为检测的一个指标。国际上许多国家或专业委员会也都与我国一样,是按照蠕墨铸铁的不同基体组织反映的力学性能来划分牌号等级,而不是根据蠕化率,这样也方便用户选用。进行验收时,除抗拉强度外,如果需方对屈服强度、断后伸长率、硬度提出要求时,可按表3-27验收,或协商另订技术条件。牌号RuT260的断后伸长率必须作为验收依据,而铸件金相组织中的蠕化率按表中规定的验收;也可根据铸件不同用途和特点,协商另订。蠕墨铸铁件的力学性能和基体可~热处理达到,对热处理有特殊要求的蠕墨铸铁件,可由供需双方商定。

表3-26 蠕化率分级

注:1.标准蠕化率金相图片见JB/T 3829—1999。(www.daowen.com)

2.在评定蠕化率时,允许出现小于5%的片状石墨。

表3-27 蠕墨铸铁的牌号(JB/T4403—1999)

图3-26 蠕化率对蠕墨铸铁抗拉强度σb、断后伸长率δ的影响

(3)选定蠕墨铸铁蠕化率的大小时,不可忽视所生产铸件的特点及工作状况 目前我国尚无蠕墨铸铁国标,在JB/T 4403—1999标准中规定蠕化率≥50%,该标准中也规定,可根据铸件的不同用途和特点,由供需双方协商蠕化率。国外标准多规定蠕化率≥80%,例如德国规定,主要壁厚蠕化率≥80%,整个断面上不得有片状石墨,次要部分蠕化率不小于60%,并有可与使用方协商的余地。总之,应根据铸件的特点和工作状况决定合适的蠕化率。例如某汽车排气歧管规定蠕化率50%;某大型增压涡轮废气进气管因要求热导率高,规定蠕化率≥80%。必须指出,蠕墨铸铁对壁厚敏感,厚薄不同处蠕化率不同。j这就可能出现薄壁处蠕化率规定得过高时,使厚壁处变为灰口而造成其抗拉强度σ<subscript>b</subscript>不合格:也会出现厚壁处蠕化率规定得不适当时,使薄处成为球墨铸铁,因铸造性能不好而出现缺陷。因此,对于壁厚差大的铸件,一方面要规定合理的蠕化率,另一方面要从T艺上采取措施以改善壁厚敏感性。

(4)为了稳定地生产蠕墨铸铁件,在选定化学成分时,碳当量不宜太低:碳含量不宜太高;硫与氧的含量不可高;锰、磷的含量也不宜过高蠕墨铸铁生产中,一般采用共晶附近的成分,以有利于改善铸造性能。常用的碳当量的质量分数为4.3%~4.6%。其中碳含量不可像球墨铸铁那样去选择高碳低硅,应较球墨铸铁碳含量低些,以利蠕虫状石墨的形成。碳的质量分数一般取3.0%~4.0%,较常用3.60%~3.8%,,薄壁件取上限值,以免产生白口;厚大件则取下限值,以免产生石墨漂浮。硅对基体影响十分显著,其含量主要依对基体要求而定。对于铁素体蠕墨铸铁取w(Si)2.6%~3.0%:对于珠光体蠕墨铸铁取w(Si)2.4%~2.6%.此处的硅量是指经过蠕化和孕育处理后的终硅量,而原铁液的硅含量一般<1.8%。硫含量不可高,因为硫和所有蠕化元素都有很大亲和力,蠕化元素加入铁液中首先消耗于脱硫和脱氧.当将铁液中硫的质量分数降到w(S)≤0.03%时,剩余蠕化元素才能使石墨蠕化。因此,原铁液含硫越高,消耗蠕化剂也会越大。不论是加入稀土蠕化剂,还是加入镁、铈(钙、铝常量)蠕化剂都会如此。蠕化剂加入量越多,形成的硫化物夹渣也越多,既不经济,又危害材质的性能,加速蠕化衰退,这是硫对蠕墨铸铁的有害影响。另一方面,硫在一定范围内又有扩大合适的蠕化剂加入量的作用及减小稀土蠕墨铸铁白口倾向的作用,因此又不宜追求硫含量过低的原铁液。通常,在感应电炉熔炼条件下,要求原铁液硫含量w(S)<0.02%;在冲天炉熔炼条件下,可适当放宽至w(S)0.06%。氧、FeO对蠕墨铸铁是有害无益的元素,原铁液氧化严重,会消耗较多蠕化剂;处理完毕浇注时,液面如无覆盖剂或倒包时吸氧也都会加速蠕化衰退。锰在常规含量范围内对石墨蠕化无影响。通常锰的质量分数w(Mn)<1%时,不会对蠕墨铸铁的强度、硬度和石墨形态产生明显影响。当生产混合基体的蠕墨铸铁时,可以对锰作某些调整。如果要求铸态下获得韧性较高的铁素体基体蠕墨铸铁,则锰的质量分数应小于0.4%;如果为珠光体基体,锰的质量分数一般为0.6%~1.0%;如果希望获得强度、硬度较高、耐磨的珠光体基体的蠕墨铸铁件,则须将锰的质量分数增至2.7%左右,但这时易产生较多的渗碳体。为此,不能单凭调整锰量,而须采取降低硅量和附加合金元素来达到。至于磷,它对石墨蠕化无显著影响。但磷量过高,会形成磷共晶体,降低冲击韧度,提高脆性转变温度,使铸件易出现缩松和冷裂。一般磷的质量分数宜控制在0.08%以下。对于耐磨件(如甘蔗榨辊),可将磷的质量分数提高到0.20%~0.35%。

(5)生产珠光体蠕墨铸铁时,不可忽视加入适量稳定珠光体的合金元素 蠕墨铸铁基体在铸态下一般含较多的铁素体。为生产出珠光体蠕墨铸铁,可加入适量稳定珠光体的合金元素,如锑,其增加珠光体作用强烈,机床铸件加入锑w(Sb)0.03%~0.07%,珠光体量达70%,导轨面硬度180~240HBW,但锑的加入量决不可多,因为过量,会危害石墨形态而变脆;锡也是增加并细化珠光体的合金元素,机床铸件加入锡w(Sn)0.03%~0.05%,可提高其硬度和耐磨性,但较贵,而且过量,会恶化冲击韧度;铜,可增加并细化珠光体,降低白口倾向,其常用量为w(Cu)0.5%~1.5%;铬、钼,可增加并细化珠光体,而且还可提高蠕墨铸铁的耐热性(抗热疲劳性能),但加入量不可多,因会增加白口倾向。其常用量,铬为w(Cr)0.2%~0.4%,钼为w(Mo)0.3%~0.5%,例如我国上海风动工具厂生产的内燃凿岩机缸体,要求耐磨、耐热,采用低合金蠕墨铸铁,加入的合金元素量(质量分数)为:铜w(Cu)0.6%~0.8%,铬w(Cr)0.1%~0.2%,钼w(Mo)0.3%~0.5%,硼w(B)0.044%;其中硼可形成呈硬质点的硼碳化物,能提高硬度、耐磨性,其常用量为w(B)0.02%~0.04%,一汽集团公司生产的制动鼓就加有硼;此外,还有加入锰、镍等的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。