(1)生产球墨铸铁的铁液化学成分中的常规元素的禁忌

1)生产球墨铸铁的铁液碳含量及碳当量不宜低,但也不宜过高。碳对球墨铸铁性能的影响不仅与含量有关,还和碳当量的高低有关。这是因为碳能促进石墨化,减少白口倾向。碳能促进镁的吸收,改善球化。由于石墨呈球状,适当提高碳含量并不削弱力学性能。碳当量高,能改善流动性,增加凝固时的体积膨胀,当铸型刚度大时,能促使铸件减少缩松;刚度小时则增加缩松。但碳当量过高时会引起石墨漂浮。因此,碳当量应控制在合适的范围内,在不出现石墨漂浮的前提下,应尽量提高碳当量,一般碳当量的质量分数选择在共晶点附近(4.1%~4.7%),而碳的质量分数宜尽量高一些,一般为3.5%~3.9%。对薄小件,取碳当量的上限;厚大件取下限,以保证充分石墨化、防止石墨漂浮及改善铸造性能。

2)生产球墨铸铁的原铁液的硅含量不宜太高。硅是促进石墨化元素,适当提高硅含量,可增加铁素体量,减少珠光体量,降低铸态强度和硬度,提高塑性及韧性。但硅量过高反而使塑性下降,脆性增高。当硅含量超过3.3%时,会引起所谓“硅脆性”,冲击韧度急剧下降。所以在寒冷的北方或是在低温下工作的铸件,其含硅量应低一些为好。对球墨铸铁来说,为避开或减少原铁液中硅高的不利作用,又能充分发挥其在孕育期间细化石墨和提高石墨球圆整度的良好作用,一般对原铁液采用高碳低硅的原则,即在选定碳当量后,尽可能降低原铁液硅含量,加大孕育硅量,将硅以孕育剂方式添加。这样,有较多的硅在孕育时进入铁液,可使其能较好促进石墨化,也可使球墨铸铁的铸造性能有较大改善。硅的具体含量,对球墨铸铁来说通常普遍高于灰铸铁。珠光体球墨铸铁的硅的质量分数为1.7%~2.6%,铁素体球墨铸铁的硅的质量分数为2.5%~3.2%。对贝氏体球墨铸铁,为得到细针状贝氏体以提高冲击韧度,应适当提高硅含量,常选择在2.7%~3.1%范围内。

3)生产球墨铸铁的铁液锰含量不宜高。球墨铸铁中锰所起的作用与其在灰铸铁中所起的作用有不同之处。在灰铸铁中,锰除强化铁素体和稳定珠光体外,还能减小硫的危害作用,而在球墨铸铁中,由于球化元素具有很强的脱硫能力,因而锰已不再能起这种有益的作用。而且由于锰易产生晶界偏析,使共晶团晶界上的锰量可高于晶内3~4倍,在共晶团边界上形成富锰的组织成分,最后则以碳化物形式凝固,从而降低球墨铸铁的塑性及韧性。因此,即使是珠光体球墨铸铁,锰的含量也不宜过高,其锰的质量分数以不超过0.4%~0.6%为宜,推荐用铜或热处理工艺保证珠光体组织。对于铁素体球墨铸铁,锰含量高时,在晶界附近的残余珠光体不易消除,使得退火的时间延长,所以锰的质量分数要求控制在0.4%以下。当生产高韧性球墨铸铁时,有建议锰的质量分数以0.2%~0.3%为好。贝氏体球墨铸铁的锰含量也应在0.5%以下。总之,球墨铸铁一般都希望低锰,只有珠光体球墨铸铁可适当放宽一些。还应指出,熔化球墨铸铁所用的原生铁等原材料,其锰的质量分数要越低越好。

4)生产球墨铸铁的原铁液切忌硫、磷含量高。球化剂中的镁、稀土等球化元素与硫有很强的亲和力,加入铁液后首先就会和硫发生剧烈的反应而脱硫,只有当硫在铁液中降到了0.03%~0.04%以下后,剩余的镁和稀土元素才能起球化作用。所以,硫含量高必然会消耗较多的球化剂,严重影响球化。而且,产生的硫化物是球墨铸铁形成夹杂缺陷的主要原因之一,另外,硫还会引起铸件产生皮下气孔。因此应尽力降低原铁液的硫含量。一般要求冲天炉熔炼时,硫的质量分数小于0.06%~0.10%,电炉熔炼时,硫的质量分数宜小于0.04%。目前,许多工厂在生产高质量球墨铸铁时都进行脱硫处理。脱硫后原铁液硫的质量分数小于0.02%。磷也是球墨铸铁中的有害元素,极易偏析,在晶界上产生磷共晶,严重降低球墨铸铁的塑性和韧性,不仅使常温冲击韧度降低,同时使脆性转变温度急剧提高,造成低温脆性。所以球墨铸铁中的含磷量也要求越低越好。一般质量分数应控制在0.10%以下。对于有高韧性要求的铁素体球墨铸铁或在野外低温环境下工作的球墨铸铁件,磷的含量越低越好。

5)球墨铸铁通常不可无残余镁量和稀土量。为了保证石墨球化,镁和稀土在中和了硫等反球化元素的作用后应有一定的残留量。采用纯镁作球化剂时,一般残余镁的质量分数约为0.03%~0.08%,过高反而会降低球化率。在有稀土的情况下,残余镁量可以适当低一些。这是因为稀土元素有脱硫、去气、净化铁液和球化等有利作用,但白口倾向增大,而且偏析严重,降低球墨铸铁的力学性能,特别是塑性和韧性。残余稀土的质量分数常控制在0.02%~0.04%左右。

(2)生产球墨铸铁的铁液化学成分中增加某些合金元素的禁忌

1)当生产某些高强度球墨铸铁件时,如加入的合金元素为钼,其加入量不宜太高。球墨铸铁的球状石墨对基体的破坏作用小,通过合金强化基体组织,可以更好地发挥基体的潜能,提高其综合力学性能。常用的合金元素有:镍、铜、铬、钼、钛、钒、钨、锑、锡、铋等,如果选定用钼作合金元素来生产高强度球墨铸件,由于其可细化石墨球,细化晶粒,因而可提高铸态球墨铸铁的强度、硬度和屈服强度,但降低伸长率。加钼时还必须注意磷的影响。由于钼对磷很敏感,含磷高容易形成含磷4.4%、含钼5.8%的复合四元磷共晶脆性相;钼在硅含量较低(2.5%)的球墨铸铁中,还易形成碳化物并富集在晶界形成碳化物脆性相,所以钼在球墨铸铁中的含量不宜太高,一般在0.2%~0.3%之间,只有需要生产铸态针状组织球墨铸铁时,钼的质量分数才应大于1.2%~1.5%。

2)当用球墨铸铁生产大功率柴油机曲轴等重要件时不可忽视铜的加入。铜具有稳定和细化珠光体的作用,从而可有效地提高铸态球墨铸铁的强度、硬度和屈服强度,但伸长率和冲击韧度有所下降。铜还提高淬透性,使材质的均匀性有所提高。铜含量在1.5%以下时不影响球化,还有利于石墨生长得圆整。所以厚大的铸件加入少量的铜,有利于球化。在球墨铸铁中铜的质量分数以0.5%~1.5%为宜,一般在1.0%以下。常用在厚断面、性能要求高的铸件上,如大功率柴油机曲轴等,并且常和0.25%左右的钼配合使用,达到综合利用铜、钼的优点和用铜克服钼的缺点。

3)以铬作合金元素加入球墨铸铁中虽有明显好处,但不可忽视易出现的问题。铬用于珠光体球墨铸铁,在铸铁中加入量为0.2%~0.3%时,即可起到显著的稳定珠光体及强化力学性能的作用,但由于易形成铁铬碳化物,故采用时应谨慎。

4)加入钒是为了提高球墨铸铁耐磨性,但其加入量不可多。加入钒的目的大多数是为了提高球墨铸铁耐磨性,因为钒能促进形成珠光体(作用比铜弱)。但加入量不宜高,因为钒形成碳化物的倾向很强烈,是强烈反石墨化元素,容易形成白口。对珠光体球墨铸铁、中锰抗磨球墨铸铁,钒的质量分数一般为0.10%~0.50%。

5)锡作为合金元素可提高球墨铸铁的强度和耐磨性,但加入量决不可太多。锡是强烈稳定珠光体的元素。在球墨铸铁中附加质量分数为0.06%~0.10%的锡,可使基体组织中的珠光体数量明显增加,提高强度及耐磨性,另外还可以增加球墨铸铁的热稳定性,提高它在600~650℃下的使用寿命。在w(Sn)=0.02%~0.03%、w(Pb)=0.0005%时,冲击韧度得到改善,这种作用归结为:在晶界形成了低熔点区域,因而改善了变形能力。如果锡的质量分数为0.08%或铅的质量分数达0.001%时,则冲击韧度下降和脆性转变温度升高,这是由于石墨形状的恶化所造成的结果。锡与铜类似,微量的锡对防止大断面球墨铸铁质量变坏是有好处的。

6)为了改善大断面球墨铸铁件的石墨圆整度和增加其石墨球数量,不可忽视锑的加入。在球墨铸铁中,如果锑的质量分数为0.002%~0.010%,则会使石墨球圆整度提高,使石墨球数增加,尤其对于大断面球墨铸铁,效果更为明显。生产实践表明,只要加入质量分数为0.002%的锑,就可使石墨球数量增多,对于壁厚200mm的铸件,加入质量分数为0.005%的锑,经过孕育处理后,可得到十分圆整的石墨球,并且石墨球的数量与不加锑相比增加了1倍。锑可使球墨铸铁基体组织中的珠光体数量增加,一般加入的质量分数在0.006%~0.010%范围内。为了改善大断面球墨铸铁件的性能,除了控制锑的加入量以外,还要加入一定数量的稀土(一般在球墨铸铁中的残余稀土的质量分数为0.01%~0.03%)。

(3)生产铸态铁素体或铸态珠光体球墨铸铁时,不可忽视某些化学成分的影响(www.daowen.com)

1)当生产铸态铁素体球墨铸铁时,形成珠光体的元素和干扰球化的元素含量决不可高。

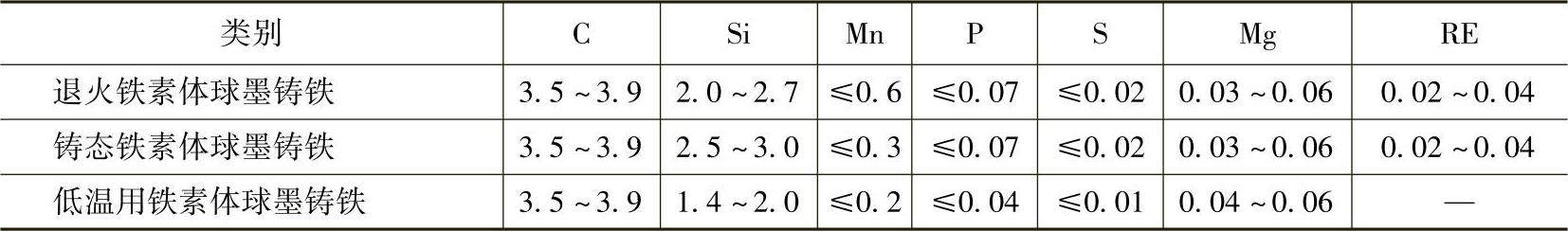

铁素体球墨铸铁有退火铁素体球墨铸铁,是指必须经退火热处理才能达到铁素体化的球墨铸铁;铸态铁素体球墨铸铁是指未经热处理就可达到铁素体化的球墨铸铁;低温用铁素体球墨铸铁是指在-40℃仍保持足够冲击韧度的球墨铸铁。表3-15列出了各类铁素体球墨铸铁推荐的化学成分。其中铸态铁素体球墨铸铁,允许硅的质量分数可提高至2.5%~3.0%(应力求采用下限硅含量);必须使用低锰生铁(锰含量越低越好);还要求生铁中的磷含量低、形成珠光体的元素(Cu、Cr、Sn、Sb等)含量要尽量降低;对生铁的纯净度(干扰元素含量)和废钢的纯净度都有很高的要求,采取强化孕育措施,如型内孕育、浇口杯孕育等瞬时(迟后)孕育工艺,采用高效孕育剂以及增加冷却速度等,以增加石墨球数。在保证球化前提下,降低残余Mg和RE量。对于低温用铁素体球墨铸铁,除了必须采取上述适用于铸态铁素体球墨铸铁的措施外,还必须严格限制Si、Mn、P的上限。

表3-15 各类铁素体球墨铸铁的推荐化学成分(质量分数,%)

2)生产铸态珠光体球墨铸铁时,硅含量、锰含量不宜高,并应尽量避开强烈形成碳化物的合金元素。生产铸态珠光体球墨铸铁:要遵循以下原则:

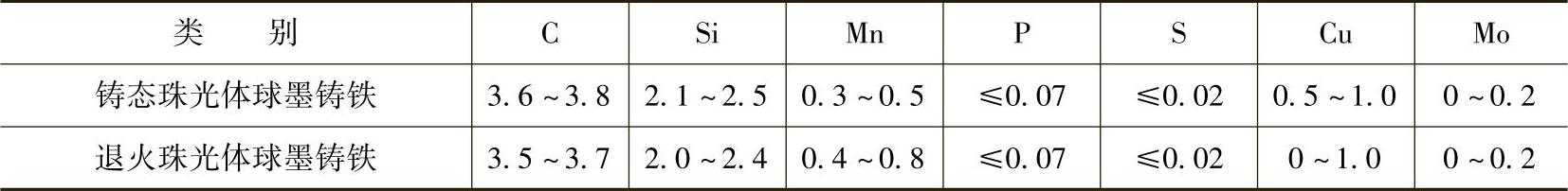

①严格控制炉料(生铁与废钢),避免含有强烈形成碳化物的元素,如Cr、V、Mo、Te等,锰含量取下限(见表3-16),以防止铸态下形成游离渗碳体。

②对于硅含量,从表3-16所列化学成分中的硅含量看,小件取上限,大件取下限,只要不出现游离渗碳体,宜尽量低些为好。对于韧性要求较低的铸件,其磷含量可适当放宽些(w(P)≤0.1%)。

③适量孕育,一方面防止形成碳化物,另一方面还要防止因强化孕育导致出现大量的铁素体。

④根据铸铁壁厚和性能要求,添加稳定珠光体,但又不形成碳化物的元素如铜、镍(w(Si)<2%)、锡(w(Sn)=0.05%~0.08%)等,其中,添加铜的效果显著,成本较低(与添加镍相比),而且也无副作用(与添加锡相比)。

表3-16 珠光体球墨铸铁推荐化学成分(质量分数,%)

3)生产铸态铁素体-珠光体球墨铸铁时,不可忽视铜的添加。为生产铸态铁素体-珠光体球墨铸铁,通常宜参考生产铸态铁素体球墨铸铁要遵循的原则。在此基础上,通过控制添加铜的数量以获得铁素体与珠光体的混合基体组织,随加铜量的增多,珠光体量增加。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。