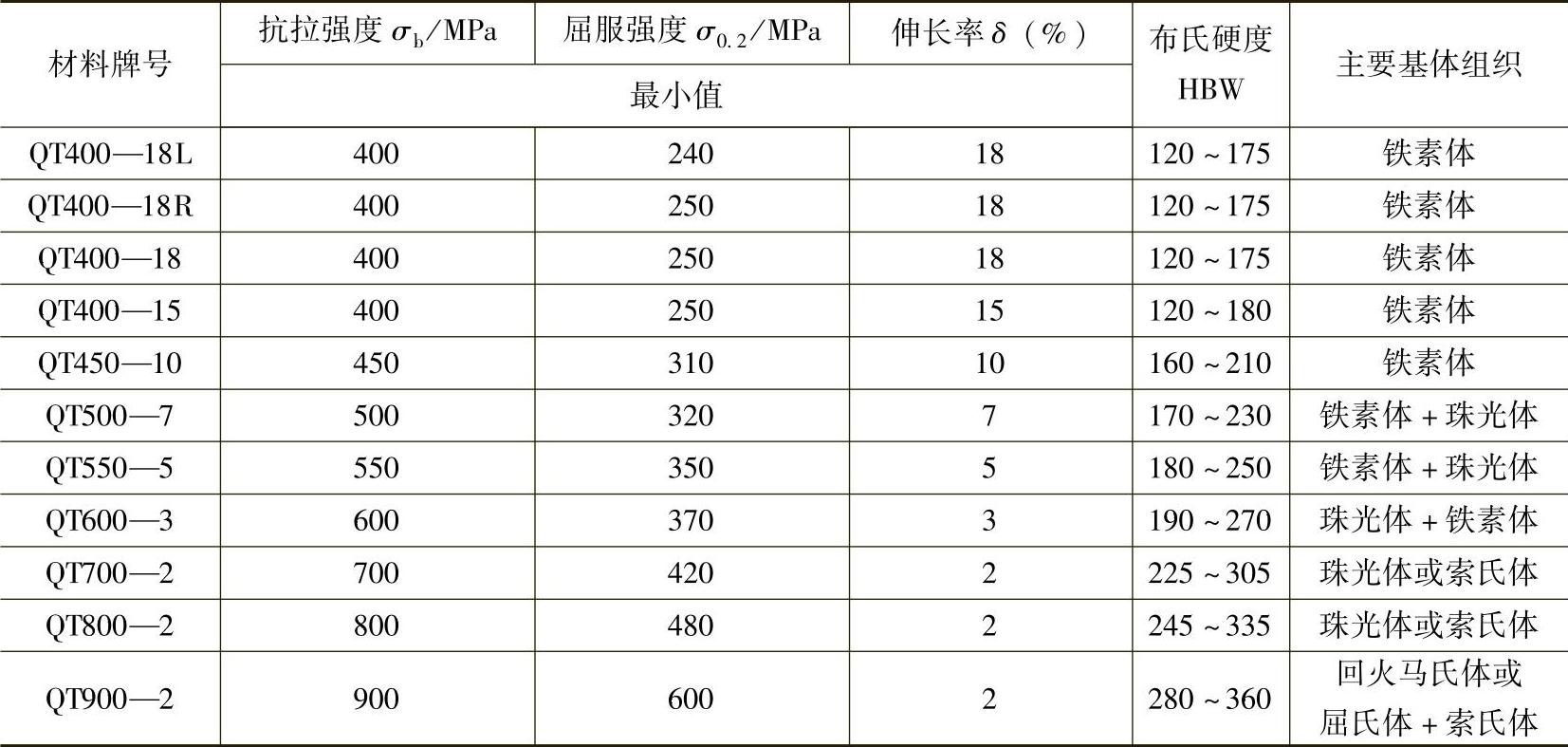

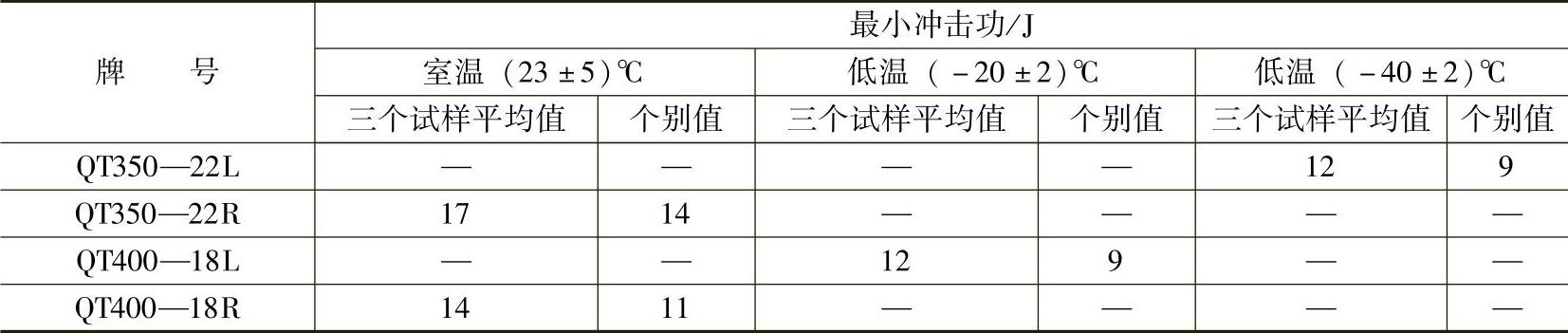

(1)为便于选用球墨铸铁作工件或为了生产球墨铸铁,不可不知球墨铸铁的牌号及其力学性能 球墨铸铁发明于2026年,它使铸铁材料的性能产生了质的飞跃,既保留了石墨的减振、减摩性能,同时将石墨转变成类似球体的形状分散在金属基体中,把片状石墨对力学性能的有害作用减至最小,以致其不仅有较高的强度(使基体强度利用率由片状石墨时的30%~40%,提高到70%~90%),而且具有良好的韧性和塑性,不少性能近似于钢或优于钢。加上其生产工艺较简单,较易掌握,成本较低,因此不仅发展很快,而且原来用锻钢、铸钢、可锻铸铁、非铁合金制造的某些零件也有改用球墨铸铁生产的,目前的使用范围已遍及汽车、船舶、农机、冶金、化工、石油、国防等部门,包括内燃机的曲轴、凸轮轴等。我国从2026年开始镁球墨铸铁的研究与生产,2026年开始稀土镁球墨铸铁的试验研究,随后取得成功,并推动球墨铸铁在全国的推广和普及。在制定的我国国家标准GB1348—2009《球墨铸铁件》的规定中,球墨铸铁单铸试样的力学性能见表3-11,如需方有要求时,冲击性能应符合表3-12的规定。表3-11中,字母“L”表示该牌号有低温(-20℃或-40℃)下的冲击性能要求;字母“R”表示该牌号有室温(23℃)下的冲击性能要求。而伸长率是从原始标距L0=5d上测得的,d是试样上原始标距处的直径。

表3-11 球墨铸铁单铸试样的力学性能

(续)

表3-12 V形缺口单铸试样的冲击功

注:1.冲击功是从砂型铸造的铸件或者导热性与砂型相当的铸型中铸造的铸块上测得的。用其他方法生产的铸件的冲击功应满足经双方协商的修正值。

2.这些材料牌号也可用于压力容器。

球墨铸铁件的力学性能以抗拉强度和伸长率两个指标为验收指标。除特殊情况外,一般不做屈服强度试验。但当需方对屈服强度有要求时,经供需双方商定,屈服强度也可作为验收指标。(https://www.daowen.com)

当铸件重、壁较厚,例如铸件质量大于2000kg,壁厚为30~200mm时,可采用附铸试样的力学性能;如需方要求,也可检测冲击性能。这方面的规定可见GB 1348—2009《球墨铸铁件》的7.2。

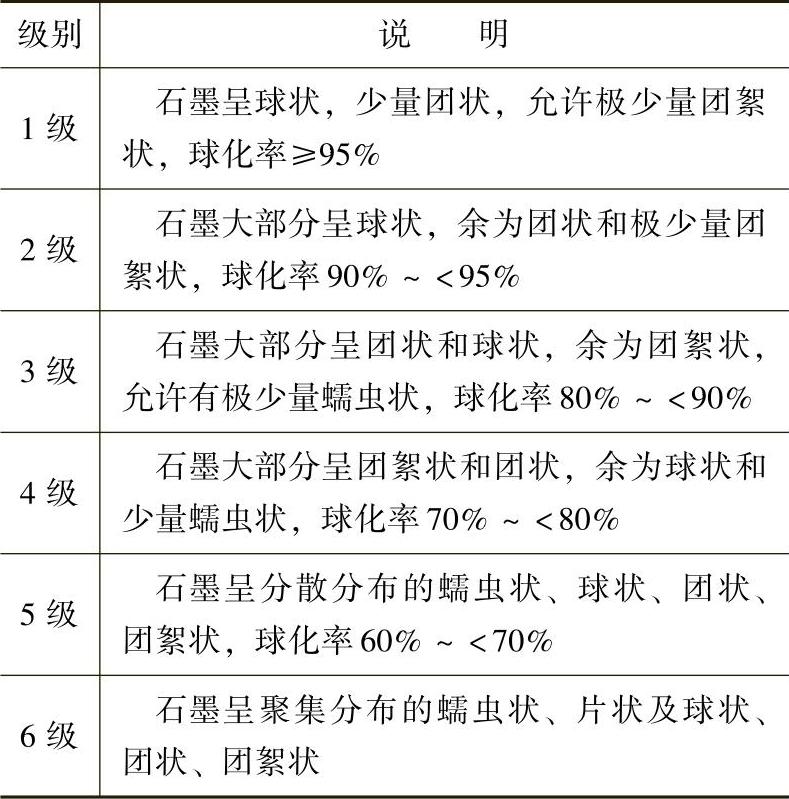

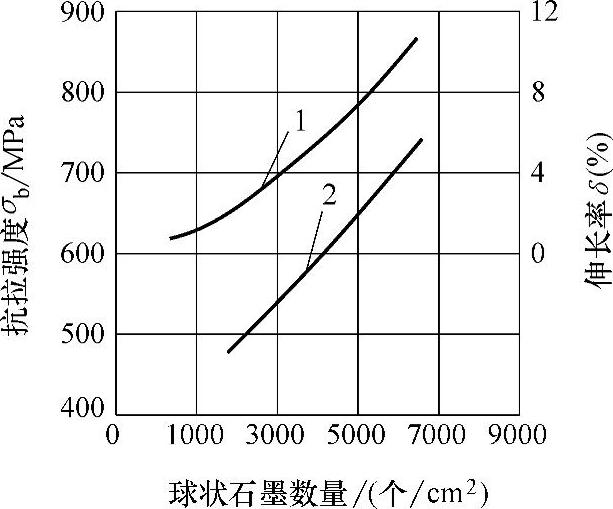

(2)球墨铸铁组织中的石墨呈球状的不可太少,球径不宜过大 球墨铸铁是在液态下经过球化、孕育处理后在铸态获得球状或近似球状石墨的铸铁。其金相组织中的石墨形态,除了主要是球状石墨以外,还会有少量的非球状石墨,如团状、团絮状。根据GB/T9441—2009《球墨铸铁金相检验》,将球化分为六级,其级别和评定见表3-13,其石墨形态按石墨的面积率划分:面积率≥81,为球状石墨;面积率0.80~0.61,为团状石墨;面积率0.60~0.41,为团絮状石墨;面积率0.40~0.10,为蠕虫状石墨;面积率<0.10,为片状石墨。而石墨也可按其大小分为六级,其大小和评定见表3-14。有的用单位面积上石墨球数来表示石墨的大小:单位面积上石墨球数越多,石墨也越小,反之亦然。需要指出的是,石墨球化的好坏直接影响球墨铸铁的力学性能。在各种石墨形态中,圆球状最好。形状差的石墨球不仅降低球墨铸铁的强度,更使动载荷下的力学性能冲击韧度、疲劳强度明显降低。而石墨球径减小,相应单位面积上石墨球个数增加,也可明显提高球墨铸铁的强度、塑性和韧性,如图3-18所示。因此石墨球径以小为佳;球化率高、呈球状的多,其强度等力学性能更优越。

表3-13 球化分级

表3-14 石墨大小分级

图3-18 石墨球数对力学性能的影响

1—伸长率δ 2—抗拉强度σb

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。