(1)酯硬化水玻璃自硬砂造型、制芯的禁忌

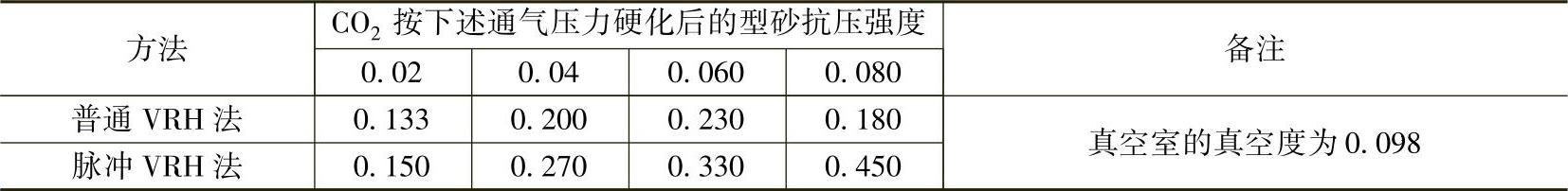

表2-96 脉冲VRH法与普通VRH法的型砂抗压强度比较 (单位:MPa)

1)用螺旋连续式混砂机混制酯硬化水玻璃自硬砂时,所用混砂机不宜完全与混树脂自硬砂的一样。在我国,目前采用树脂自硬砂生产批量大或生产大型铸件的砂型(芯)的工厂,大都采用可现混现用、速度快、效果好的螺旋连续式混砂机混砂,而大多数采用酯硬化水玻璃自硬砂的工厂,也多采用自硬树脂砂用的连续式混砂机。但使用过程中,发现混制的酯硬化的水玻璃自硬砂的质量远不如混制的树脂自硬砂那么理想,必须进行一些改造,才能较好地用于酯硬化水玻璃自硬砂的混制。这是由于两种型(芯)砂采用的粘结剂、硬化剂尽管都是液体,混制中的加料顺序也相同(加砂后先加硬化剂混匀,再加粘结剂),但仔细分析、考查发现,所采用粘结剂中的水玻璃的粘度远大于大多数树脂的粘度,要使其与砂均匀混合,并能以薄膜形式包覆每颗砂粒,对水玻璃砂来说,需要的混砂时间应长些,混制的强度也要求更大些。因此,在连续式混砂机的设备结构上,用于水玻璃砂的混砂机(比用于树脂砂的)的混砂筒体要长一些,混砂速度要快一些,筒体内搅拌叶片的倾斜角度也要小一些。

2)用酯硬化水玻璃自硬砂造型、制芯时,常在气温较高时或夏季遇到所混制的自硬砂的可使用时间太短,不可不知宜从那些方面入手寻求解决。用酯硬化水玻璃自硬砂造型、制芯时,有时遇到所混制的型(芯)砂的可使用时间太短,通常在气温较高或夏季时尤易发生,导致造出的砂型(芯)强度低,表面发酥。为解决这一问题,宜从几个方面找原因,抓住产生问题的关键,就有可能使此问题迎刃而解。可能产生的原因有:

①原材料:

a.检测所采用水玻璃的模数,是否为其模数太高,如果模数在2.0或以下,则通常不会出现所混制的型(芯)砂的可使用时间太短的问题。

b.了解所采用有机酯是否合适,即是中酯、快酯,还是慢酯,它在水中的溶解度大小如何,溶解度愈大的,硬化速度将愈快。

c.检查所用原砂温度的高低,温度高的,可使用时间缩短。

d.检查所用再生砂的质量:如果再生砂未经高温处理,残留有机酯高,将严重影响可使用时间。

②混砂:混砂时间是否过长,主要指采用间歇式混砂机,例如采用球形混砂机混砂。

③生产组织和混砂设备是否配套。

当找出了问题的症结所在,就可对症下药,采取必要的措施予以解决。通常可采取的防止措施主要有:

①原材料:(https://www.daowen.com)

a.采用较低模数的水玻璃,这是解决可使用时间太短的最有效办法。目前国内有的工厂采用的水玻璃模数低到M≤2.0,这对解决大量使用残留有机酯高的再生砂的可使用时间短的问题提供了有效途径。但水玻璃模数过低,砂中残留氧化钠高,不仅降低砂的耐火度,影响砂的使用寿命,而且制成的砂型(芯)高温时易发生变形,影响铸件尺寸精度,也易使铸件产生粘砂,还恶化落砂、出砂性能。

b.采用硬化速度慢的有机酯。

c.不使用热砂,即不使用高于当时气温的原砂。

d.对再生砂采取高温焙烧再生技术,或用稀释的碱液喷撒旧砂,即对旧砂表面的残留的有机酯进行适当化学处理后再应用。

②采用间歇式混砂机时,在确保混砂质量前提下,尽量缩短混砂时间。

③调整生产组织,在可使用时间内完成造型、制芯。

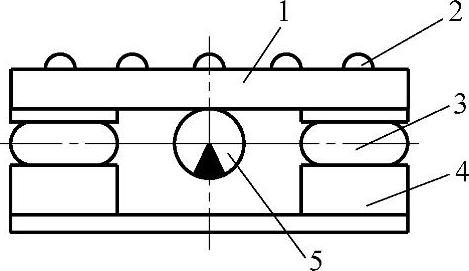

3)采用酯硬化水玻璃自硬砂造型、制芯时,其紧实不必用过大的舂实力。采用酯硬化水玻璃砂造型、制芯时,由于混制的型(芯)砂的流动性好,容易紧实,因此,没必要用过大的舂实力,一般用普通的振动紧实(或人工紧实)加手工刮平即可满足其造型(芯)紧实的要求。这里指的振动紧实,除气动振动台可用于水玻璃砂的造型紧实外,常用的水玻璃砂的振动紧实台如图2-419所示。它是利用两台振动电动机激振,振动频率为47~50Hz,振幅约0.4~0.8mm,采用空气弹簧缓冲,也可以采用金属丝弹簧缓冲。当采用这种(如图2-419所示)振动紧实台时,充气,台面升起承接砂箱进行震实工作;造好型后,空气弹簧排气,栅床台面下降,辊道突出并承托砂箱,便于推出。这种振动台结构简单、操作方便、动力消耗小,并能调节充气压力,以改变空气弹簧的刚度,从而适应因砂箱大小引起的载荷变化,因此大量用于酯硬化水玻璃自硬砂砂型(芯)的紧实,生产中可根据所生产铸件的大小选择不同规格的振动台。

图2-419 振动紧实台

1—紧实台面架 2—辊道 3—空气弹簧 4—底座 5—振动电动机

(2)采用含硅酸二钙的赤泥、碱性电炉炉渣、铬铁渣等粉状硬化剂硬化的水玻璃自硬砂造型、制芯的禁忌

1)采用含硅酸二钙的赤泥、碱性电炉炉渣、铬铁渣等作硬化剂的水玻璃自硬砂不适合铸件的成批或大量生产。成批或大量生产铸件的自硬砂砂型、砂芯,不仅要求其型(芯)砂流动性好,易紧实;而且要求用它造型(芯)后能快速起模;能快速用于合型、浇注。只有这样才便于实现机械化流水作业,满足成批及大量生产的需求。而采用赤泥等作硬化剂的水玻璃自硬砂,不仅水玻璃加入量多达6%~8%,其硬化剂赤泥等的加入量也高达水玻璃加入量的60%~90%,其流动性虽然还较好,但其硬化反应的速度并不快,用这种自硬砂制成的砂型(芯)往往要等待少则几十分钟,多达几个小时才达到起模强度,起模后的砂型(芯)一般放置24h后才可直接进行浇注。如果硬化后的砂型(芯)含水量太高,还需进行烘干。这样的节凑对成批及大量生产来说是无法采用的,只可用于单件、小批量生产。

2)采用赤泥等作硬化剂的水玻璃自硬砂造型、制芯时,在冬季由于气温低,硬化慢,不可不寻求解决的措施。冬季气温低,用赤泥等作硬化剂的水玻璃自硬砂造型、制芯时,其硬化缓慢,为解决此问题,一般采取的措施,是提高所采用水玻璃的模数、适当增加硬化剂的加入量、降低型(芯)砂出碾含水量、以及加入占砂质量0.15%~0.20%的石膏。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。