(1)先起模,后吹CO2硬化的砂型、砂芯的制造禁忌

1)用CO2水玻璃砂造型、制芯时,为选定型(芯)砂配方,不可不事先了解是先起模后硬化,还是先硬化后起模。吹CO2硬化后起模的砂型,对湿强度要求不高,而用硅砂和水玻璃配成的型砂,其湿强度就极低,主要取决于水玻璃的粘度、密度,一般只在5kPa左右,这种型(芯)砂的流动性好,靠手工或微震甚至射砂均易于紧实,而且吹CO2硬化后还可得到较好的即时强度和终强度,因此大都不会关注湿强度及其高低。而起模后硬化的砂型(芯)则要求型(芯)砂必须具备一定的湿强度,才有可能起模后仍可保持其结构形状及尺寸。为此,应在配方中加2%~3%的高岭土或1%~2%的膨润土(质量分数),采用密度较大的水玻璃,适当延长混砂时间。但这些措施虽然都可提高湿强度,但紧实的劳动强度加大,而且都会使吹CO2硬化后的强度降低,往往为得到较好的硬化后强度,不得不增加水玻璃的加入量。

2)对于先起模后硬化的砂型,不可忽视扎通气孔。对于先起模后硬化的砂型(芯),由于为提高湿强度加有粘土或膨润土等,使型砂的透气性明显降低,因此,硬化前,要用ϕ6~ϕ10mm的细钢钎多扎通气孔,以利于吹CO2时CO2的渗透,加速硬化,提高其硬化强度,也有利于浇注时排除气体,减少铸件气孔缺陷。

3)对于在CO2硬化前需要吊动的砂芯,不可忽视芯骨结构。对于在CO2硬化前需要吊运的砂芯,除了芯砂需具有一定的湿强度以外,必须用结构适当的芯骨来支撑砂芯,也就是芯骨形状应基本与砂芯形状相适应;而对CO2硬化后吊运的砂芯,芯骨可以简化,例如用圆钢杆或钻有ϕ3~ϕ5mm小孔(孔距80~100mm)的钢管作芯骨,简单的小砂芯可不用。

(2)吹CO2的禁忌

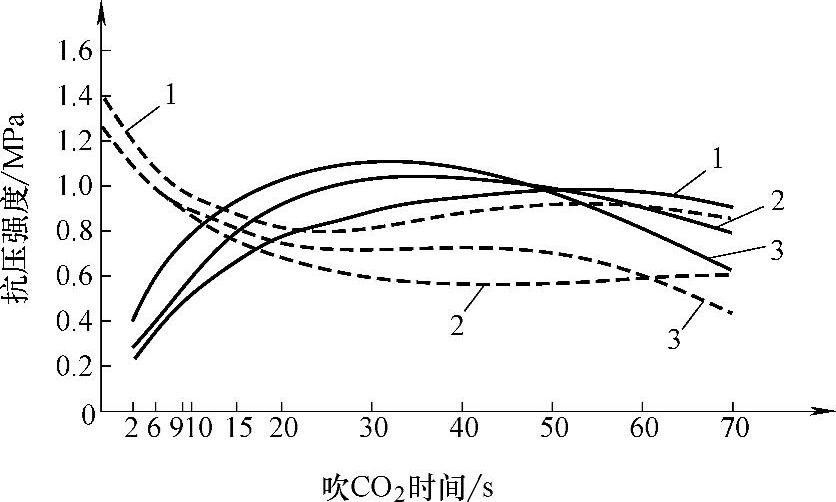

1)吹CO2硬化砂型、砂芯时,吹气压力不宜过高,流量不宜过大,吹气时间不可长。CO2的压力、流量和吹CO2的时间对工艺试样硬化强度的影响如图2-413所示(图中所示曲线采用的型砂配方以及吹CO2的工艺见表2-95)。为使CO2能吹入砂型或砂芯的深沟槽和凹角处,CO2须有一定的压力。而吹气时间则从图2-413所示可以看到,当试样初强度达0.4~0.5MPa时,就应停止吹CO2,这时起模的试样强度虽只0.4~0.5MPa,不算太高,却可满足砂型、砂芯起模、搬运所需的强度;而试样贮存后的终强度则明显升高,一般都高于0.8MPa,这是生产实际所需要的;而吹CO215~20s的试样,起模的强度虽都高达0.7~0.9MPa,但贮存后的终强度大都低于0.8MPa。吹CO225s以上,一直达45s左右,其初强度更高,但粘结剂膜因脱水收缩受到阻碍而产生内应力或裂纹,以及生成NaHCO3这样的白霜,不仅终强度进一步下降,初强度也降低,已明显过吹,因此吹气时间不可长。从图2-413所示强度的变化也可看出:模数较低的水玻璃受吹气时间的影响比模数高的要小些,因此,采用模数低的水玻璃,其吹气硬化时间宜比采用模数高的水玻璃砂的吹气时间稍长一些,并且较不易过吹。为较合理控制好吹气时间,避免出现欠吹或过吹,可测定水玻璃吹CO2时的电位变化。而从吹气压力、流量看,虽然需要一定的压力和流量,但吹气压力过高、流量过大,不仅硬化后的砂型或砂芯强度低,还浪费CO2;吹气压力过低,则将延长吹气时间和易使局部砂型(芯)过吹而降低强度。吹气压力一般宜控制在0.1~0.2MPa,并尽量用较小的流量,例如采用0.5m3/h,而不建议大于1.0m3/h。

图2-413 吹CO2工艺参数对水玻璃砂强度的影响

注:1.图中曲线编号所对应的型砂配方及吹气工艺参数见表2-95。

2.图中实线为初强度,虚线为终强度。

表2-95 试验用型砂配方及吹CO2工艺

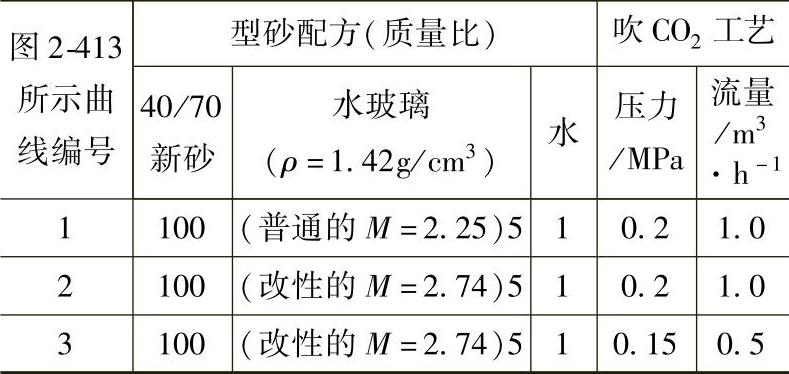

2)插管吹CO2硬化砂型(芯)时,管子上端不可无挡板,管子的气体出口端,最好不敞开,在管壁上开小孔。插管吹气是应用广泛的吹气方法之一。当设计及安置吹CO2器具时,为使CO2能均匀分布砂型(芯)内部,应考虑到:CO2比空气重,通常都有向下运动的倾向,气流会自动朝阻力最小的途径运行。当向待吹气硬化的砂型(芯)插吹气管时,管外壁与砂型(芯)之间会有间隙,这对CO2来说,是阻力最小的通道,很容易由此处外逸,因此宜在吹气管上端装挡板,插管时,让其与砂型(芯)外表面紧密接触,将通道封闭,如图2-414所示。而用直通管吹气时,如果CO2流速高,则其流向如图2-414a中所示的①,流速低则如②。另外,直通管还有一个缺点,即管内容易堵砂。如果改为管头封闭、管表面开小孔的多孔吹气方式,则气流的分布会比较均匀(见图2-414b);如装设得当,还可比直通管节省约30%的CO2。钻吹气小孔时,宜使小孔的总面积小于管子的截面积。

图2-414 插管吹气硬化示意图

1—砂型(芯) 2—直通管 3—挡板 4—多孔管 5—芯盒

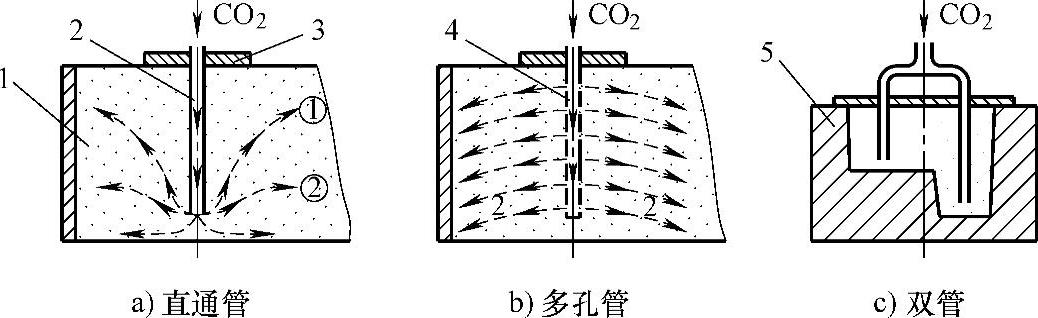

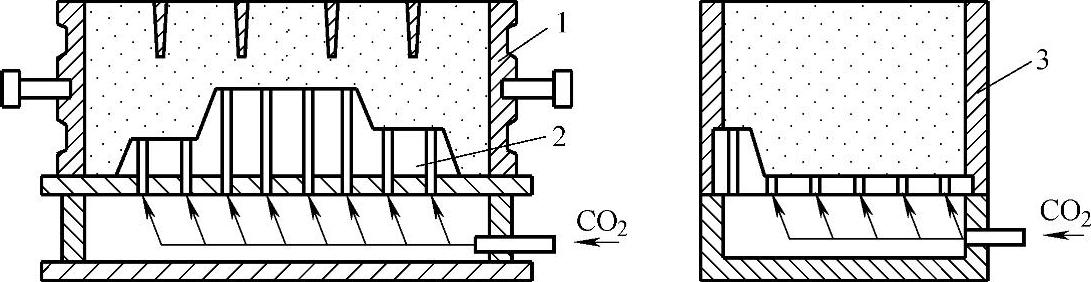

3)用盖罩吹气硬化时,盖罩不可紧贴砂型(芯)。采用CO2硬化时,当起模、修型完毕,扣上盖罩,即可通CO2(见图2-415a)。盖罩可用木板或薄铁皮、金属板制成,要防止漏气,尤其要注意解决好盖罩与砂型(芯)接合处的密封问题。盖罩应高出砂箱50~100mm左右,决不可紧贴砂型,才有利吹入的CO2在迅速充满型腔及分型面的同时,向砂型深层渗入,使砂型达到较均匀硬化。盖罩也可吹硬未起模的砂芯(见图2-415b),但芯盒内应装有由通气塞等组成的合适的排气通道;用盖罩吹气硬化也常用于从芯盒中取出后的小砂芯硬化,如图2-415c所示。此法的特点是简单、方便、易行,因此我国有不少工厂采用,但是缺点也不少,例如CO2气体损失多;如果砂型或芯盒的底板无良好的排气孔,CO2气流就很难均匀分布在砂型(芯)各部分,从而易导致硬化不均匀等。

4)为节约CO2以及使砂型(芯)有更好的硬化效果,采用改进型吹CO2的方法的禁忌:

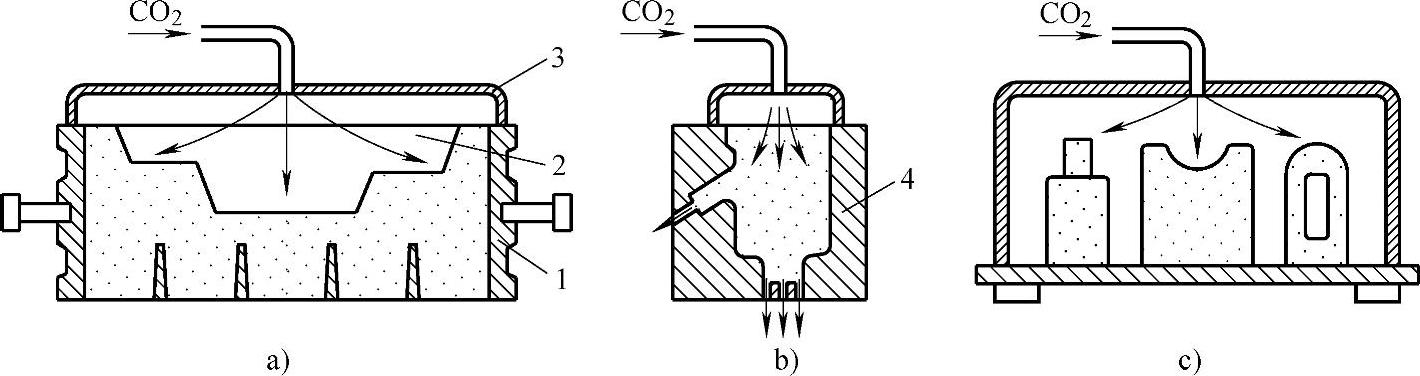

①通过模样上的吹气孔吹CO2时,为使模样(芯盒)仍适于造型、制芯和避免影响模样及芯盒强度,所开吹气孔不宜过大。通过模样或芯盒上的吹气孔吹CO2硬化砂型、砂芯,其示意图如图2-416所示,它是在模样及模底板工作表面的各部位(或芯盒底部的工作表面),按铸件的结构特征和吹气要求钻若干ϕ1mm以下的小孔,所有的小孔均与模板或芯盒下方的空腔相通。如果模样较高,内部可掏空成为空腔。当在模板上安装模样时,在模样四周应设置密封胶垫,不使CO2泄漏。将模板或芯盒工作表面下方的空腔或通气道引到模板侧面,并装一接管,与CO2气源软管相连。装模样时木模和金属模都可使用此法,通气孔通常为钻孔而不用通气塞。这样的通气法可使CO2先在模样-砂型界面上或砂芯工作表面发生反应,确保型腔硬化良好,既可节约CO2,也可以克服插管法等传统硬化方法容易引起硬化不均的缺点,但模样上需要钻多个孔洞,孔不宜大,不宜过密,以利造型、制芯,以免过多影响模样及芯盒的强度。

(https://www.daowen.com)

(https://www.daowen.com)

图2-415 盖罩法吹气硬化示意图

1—砂箱 2—型腔 3—盖罩 4—芯盒

图2-416 通过模样吹CO2硬化示意图

1—砂箱 2—模样 3—芯盒

②CO2预热后再吹入砂型(芯),其预热温度不宜过高。在通常吹CO2条件下,采用瓶装CO2气体硬化水玻璃砂时,从钢瓶中流出的CO2气体温度一般均低于5℃,这样易使水玻璃砂的化学硬化反应和物理的脱水速度都很缓慢,从而严重影响型砂的强度。当将CO2气体预热后再吹入砂型(芯)时,可显著加速反应速度,改善硬化效果,提高硬化强度,而CO2的消耗量不仅不会增加,反而可以降低。其原因有二:一是因为CO2汽化时会大量吸热,致使型砂硬化反应时的温度降低,从而影响硬化效率。经过对CO2预热就可以避免这种不良效应;二是预热后的CO2气体会加快型砂中水分的挥发,使得粘结剂膜硬化速度加快。但是,预热温度不宜过高,否则会使水玻璃由于脱水速度和硬化反应速度过快,粘结剂膜产生裂纹,而使型砂的强度降低。试验结果表明,CO2气体的预热温度控制在30~60℃之间比较合适。

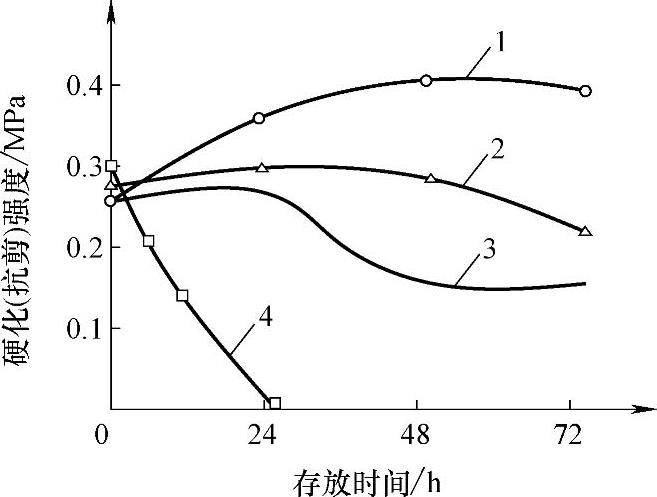

③吹CO2硬化时,不可将传统的吹纯CO2视为最好的吹气方法。在CO2水玻璃砂的吹气硬化过程中,气体的利用率很低,有认为不到5%,大量的CO2气体都排出到砂型(芯)外浪费掉了,因此,人们通过空气或氮气稀释CO2来节约气体用量。早在20世纪60年代,广州第一重型机器厂就用空气与CO2按6∶2或6∶3的体积比混合,用0.1~0.15MPa的吹气压力硬化砂型(芯)。硬化后的强度比吹纯CO2还好,生产的铸钢件最大达3.6t,节约了大量的CO2气体,减少了过吹现象的发生。国外如俄罗斯的西伯利亚重型机械厂在制造中小型水玻璃砂型(水玻璃模数M=2.15~2.30,砂温43℃)时,将除尘、除湿和预热的空气与CO2气体混合后(含CO2约为45%)吹硬砂型,可节约CO2达30%,硬化强度良好,砂芯存放期可延长。图2-417展示了CO2浓度对硬化(抗剪)强度的影响。

④不可忽视间断或脉冲吹CO2工艺。间断或脉冲吹CO2就是指CO2气体按一定的时间间隔时断时续地(例如吹5s,停5s,再吹5s,…)吹气,但总时间不变。这一方法有助CO2在砂型(芯)中的弥散,可以使吹入的CO2与型(芯)砂中的水玻璃充分反应,既提高了硬化效能,减少了CO2消耗量(减少约40%),还提高了吹气后砂型(芯)的存放强度。

图2-417 CO2浓度对硬化(抗剪)强度的影响

1—低浓度 2—中浓度 3—高浓度 4—纯CO2

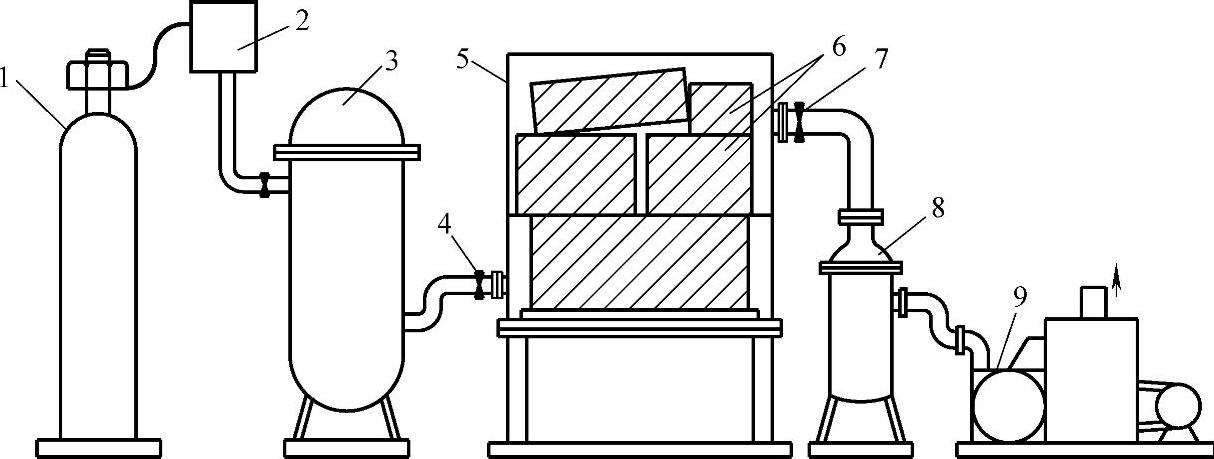

⑤采用真空置换硬化(VRH)法时,真空度不宜过高。图2-418所示是真空置换硬化(VRH)法示意图,它是把造好的水玻璃砂砂型(芯)连同砂箱或芯盒6一道放入真空室5中,开启真空泵9及通真空室的三通阀7,抽至预定的真空度后,关闭通真空室的三通阀7及真空泵,接着打开通CO2气的阀4,使充入一定量的CO2。再关闭阀4,使构成砂型(芯)的所有包覆砂粒表面的水玻璃粘结剂与CO2反应一段时间。然后开启三通阀7使真空室与大气相通,完成砂型(芯)硬化过程。采用此种硬化工艺的两个技术关键是:

a.真空室的真空度需达到或接近水的饱和蒸汽压,即最好在2.6kPa以下,一般为1.33~2.00kPa,不宜低于1.0kPa,以使砂型(芯)水玻璃中的水分能迅速蒸发,使脱水率达20%~30%(质量分数),甚至50%,即有利水玻璃粘结剂的物理硬化;但真空度也不宜过高,否则脱水过多,水玻璃膜收缩大,应力高,出现裂纹,反会使强度下降。

图2-418 真空置换硬化法示意图

1—液体CO2瓶 2—汽化器 3—CO2气体贮气罐 4—阀 5—真空室 6—芯盒 7—三通阀 8—水、粉尘分离器 9—真空泵

b.在抽真空过程中,不仅使水玻璃中部分水分被排除,也使存在于砂粒间孔隙中的空气被排除,使CO2气体易于填补这些孔隙并与水玻璃膜进行均匀、有效的化学反应,因而得到的水玻璃凝胶胶粒细小,强度高。通常可将水玻璃的加入量从普通CO2法的5%~8%(质量分数)降到3%左右,仍可保持要求的硬化强度。宝鸡桥梁厂采用VRH-CO2法铸造长5927mm、宽480mm、高172mm、重1300kg的高锰钢辙叉,采用50/100橄榄石砂,其面砂全为新砂,水玻璃(模数M=2.1~2.3、波美度48~50或密度1.50~1.53g/cm3)加入量为3.5%~3.7%;背砂全为再生砂,水玻璃加入量为1.6%~1.8%。采用此工艺,砂型(芯)硬化均匀,不仅减少水玻璃加入量;还可降低CO2耗量90%以上;制好的砂型(芯)可以立即合型浇注;由于含水量低,铸件的气孔、针孔等缺陷相应减少;而且由于水玻璃加入量较少,砂型(芯)在高温下变形减少,这对铸件尺寸精度的提高有利。但设备投资较大,固定尺寸的真空室不能适应过大或过小的砂箱或芯盒。当前此法既适用于多品种、小批量的铸件生产,也适用于成批量的流水生产线。值得指明的是:本工艺还可进一步发展,例如将VRH法与CO2的预热、稀释、脉冲吹气工艺结合起来,可使粘结强度得到进一步提高。现以下述试验配方(质量比)为例,加以说明。配方为(质量比):50/100大林标准砂100、模数M为2.3~2.5的水玻璃;混砂工艺为:

表2-96是脉冲VRH法与普通VRH法的型砂抗压强度比较。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。