1)三乙胺法用树脂砂混好后不宜久放不用,尤其是夏天。混好的树脂砂要尽快使用,因为对普通的三乙胺法用树脂砂来说,其可使用时间也就是存放时间一般为2~3h,夏季为1~2h。这样短的可使用时间,是由于树脂中的酚醛树脂和多异氰酸酯一经接触就会发生化学反应,温度高,更加快它们之间的反应;同时,酚醛树脂和多异氰酸酯都采用石油烃(高沸点的芳香烃)溶剂来稀释,以达到低粘度,提高树脂覆盖砂粒表面的能力,但在较高温度的夏天,溶剂易挥发,从而增添了酚醛树脂和多异氰酸酯接触发生反应的机会,因此,气温高,混好了的树脂砂更不宜久放。通常,此工艺的理想工作环境是15~25℃;混好了的砂几乎每碾砂都应检测初始强度。如果工作温度较高或芯砂存放时间较长,还要随时取样检验。当树脂加入量为原砂质量的1.5%时,初始强度应在0.7MPa左右,如果过低,就应查明原因,是混砂问题,是树脂问题,还是已超过了可使用时间。

2)三乙胺法制芯时,其分型剂不宜使用乳液分型剂。乳液是经过乳化的溶液,通常是水和油的混合液。有两种类型,一种是水分散在油中,另一种是油分散在水中。由于冷芯盒树脂遇水强度降低,所以不能采用乳液分型剂(脱模剂),而宜采用三乙胺法专用分型剂。

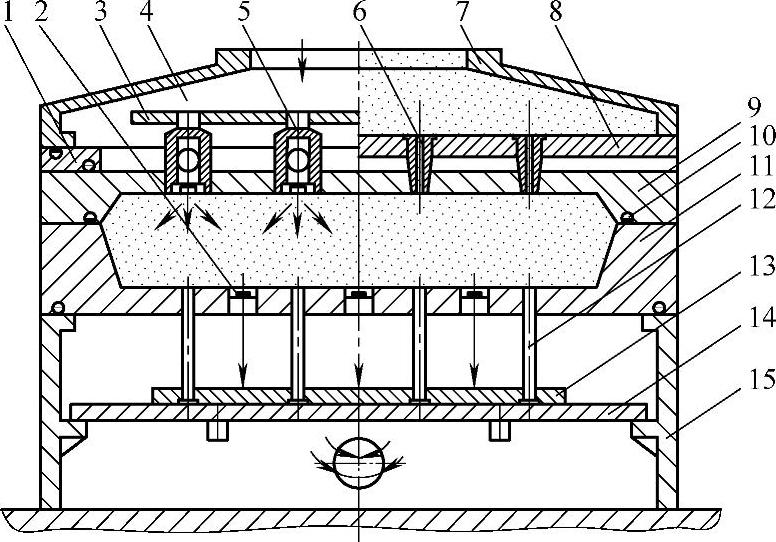

3)用三乙胺法射砂制芯时,不可不遵守规定的操作规程。用三乙胺法制芯时,采用的芯盒有水平分型、垂直分型和水平-垂直组合分型方式,图2-409所示是水平分型典型结构图。其采用专用冷芯盒射芯机射砂制芯时,应遵守的具体工艺及操作步骤如下:

①芯盒表面喷涂三乙胺冷芯盒法专用分型剂(脱模剂),以表面见湿为宜。

②射制砂芯(见图2-409的右半边):射砂压力为0.3~0.55MPa,射砂时间为3~5s。

③吹气雾硬化(见图2-409的左半边):吹三乙胺时间与吹三乙胺量可根据砂芯形状与大小确定。一般低压吹三乙胺4~10s,高压吹三乙胺5~15s。

④清洗净化:吹压缩空气的净化时间为10~20s。

⑤顶芯取芯。

图2-409 三乙胺气雾硬化水平分型冷芯盒示意图

1—吹气罩板 2—排气塞 3—上顶芯杆安装板 4—吹气罩 5—吹气杆 6—射砂嘴 7—射砂头 8—射砂板 9—上芯盒 10—密封条 11—下芯盒 12—下顶芯杆 13—下顶杆安装板 14—下顶芯板 15—废气室

4)吹三乙胺气雾硬化砂芯时,所用气体载体不宜采用普通空气或CO2。三乙胺在常温下为液态,为便于其能迅速均匀地通过砂芯各部分截面促使砂芯快速硬化,需将三乙胺进行汽化处理,一般是预热至35~50℃,然后以氮气为载体,将三乙胺稀释到约6.5%左右(体积分数)浓度。如果稀释达到的浓度太低,不仅硬化作用缓慢,而且硬化所需的时间也长。之所以选用氮气而不选用普通压缩空气或CO2为载体,一是因为普通压缩空气里含水,尤其是空气中含有大量的氧气,当与三乙胺混合时,如果胺气浓度超过一定极限,就易产生爆炸,故常用惰性气体代替压缩空气。而CO2在使用中常有降温冷冻现象,故以使用氮气为宜。

5)吹三乙胺气雾硬化砂芯,不可无使液体三乙胺雾化或汽化的装置。为使砂芯能迅速均匀地硬化,必须创造出可使液体三乙胺均匀地与砂芯中每颗砂粒表面包复的树脂膜接触的条件,其中使液体三乙胺雾化或汽化,再通过载体气体吹入芯盒,就是可行方案。常用的有雾化式、汽化式、气雾化式和发泡式气体发生器等多种形式。雾化式是将液体胺喷入高速流动的载体气体中成为雾状,然后进入芯盒,主要特点是机构简单,可给每台射芯机配一套。发泡式是将载体气体直接向盛在深容器内的液体胺内吹入,引起发泡并将胺带出。而汽化式和气雾化式都是以加热挥发的胺跟载体气体混合,其目的是使液体胺汽化,主要用于集中供应多台射芯机使用,它可提高安全性,但成本高,比雾化式要高出40%~50%。另外,气雾或汽化三乙胺的输送管道宜用热水伴随,以免胺冷凝。

6)吹三乙胺气雾硬化砂芯时,开始压力不宜高,吹入三乙胺的量不可不考虑砂芯的大小及复杂程度。吹三乙胺气雾硬化砂芯时,为避免将未硬化的砂芯吹坏,吹三乙胺压力宜先低后高,范围是0.14~0.35MPa。而三乙胺的吹入量则根据砂芯的大小及复杂程度而定,厚大的砂芯每千克芯砂可低至2mL,轻薄、复杂的砂芯,每千克芯砂可高达10mL。吹气时间根据吹三乙胺量来定,一般吹三乙胺量为每秒3~5.5mL。在硬化不良的情况下,可适当延长吹三乙胺硬化时间或增加吹三乙胺量。

7)用空气清洗砂芯内残留的三乙胺时,不宜采用普通的室内空气。这是由于普通的室内空气里含有一定水分,用来清洗砂芯会使砂芯强度降低。所以必须采用干燥的空气来洗净残留的三乙胺气体,采用空气的压力为0.4~0.6MPa,一般需加热至40℃左右,或采用经降低露点即冷冻除湿处理过的空气。

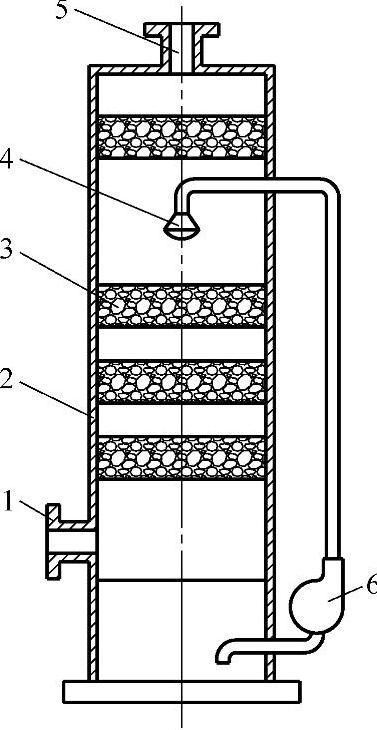

8)硬化及净洗砂芯时排出的含有三乙胺的废气不可直接排入大气。在制芯过程中,吹三乙胺硬化及清洗砂芯时的废气里有大量三乙胺,具有碱性且有毒,决不可直接排放大气中,必须进行处理。通常是从密封的芯盒中收集起来输送到洗涤塔(参见图2-410)内的下方,使之在向上方流动的途中,经过多层(两层以上)硬塑料块或多孔塑料球构成的阻尼层,而浓度为8%~10%的稀硫酸(或磷酸)自上方喷淋而下,也通过阻尼层,这样,废气中的胺就可与酸充分进行反应生成硫酸(或磷酸)胺盐,从而使除去胺的废气可向大气中排放;也可以利用胺的易燃,采用燃烧法去胺;更好的方法是不用酸,不采取燃烧,而是用水溶解胺,并使其通过蒸发回收的湿式清洗器达到重新利用,而冷却水也循环使用,这样,也没有废水排放问题。

9)采用三乙胺法生产砂芯时,不可忽视有人提出的“将芯盒加热40~80℃进行制芯”带来的好处。三乙胺法生产的砂芯,虽可快速硬化,但所得到的砂芯通常具有不理想的强度梯度:内部高,外部较低。为改善这一状况,德国试验了将三乙胺冷芯盒通水加热到50~80℃,目的是把存在于砂芯表面的聚氨基甲酸酯树脂转化成高度交联的形式。通过此法制得的砂芯,其表面层强度和抗吸湿性明显提高,并可将树脂加入量减少达50%。这对降低成本、减少环境污染、减少铸件缺陷等都具有良好作用。加温冷芯盒也可叫冷芯盒强化法,虽不同于常规冷芯盒,但仍属冷芯盒范畴,因为主要仍是靠吹气硬化,加温只在砂芯表层几毫米内起作用,而不像温芯盒是靠加热硬化,且其芯盒温度也较高(175℃左右)。

(www.daowen.com)

(www.daowen.com)

图2-410 废气洗涤塔原理示意图

1—废气进口 2—塔体 3—阻尼层 4—喷头 5—排气口 6—泵

(2)SO2法制芯的禁忌

1)SO2法用于大量流水生产或单件小批量或大砂芯的生产,其硬化方式不宜完全相同。SO2树脂砂的硬化可采用两种方式,当大量流水生产时,宜使用具有吹气硬化系统的专用制芯设备,将芯砂射入芯盒后,吹入SO2气体,吹入时间根据砂芯大小和复杂程度而定,约在1s左右(每硬化1t以呋喃树脂或酚醛树脂为粘结剂的芯砂,通常约消耗4kgSO2;而采用自由基-SO2法,则每吨芯砂约消耗SO20.25~0.50kg),然后用干燥微热的洁净空气吹洗残留在砂芯内的SO2气体(约10s),生产节奏很快。另一种方式适于单件、小批量或大砂芯(100kg左右)的生产,即用一间密闭的气硬室,将砂芯紧实成形后置于此室内,先抽出部分空气造成负压,再向室内吹入SO2气体1~2s。最后用干燥微热的洁净空气清除残留的SO2气体,这个过程约需15s。对洁净空气加热,即吹热空气(温度约90℃),其净化及促使树脂进一步硬化的效果远比冷空气好,尤其在砂温低,硬化反应受到抑制的条件下更为有效。

2)吹SO2硬化及净洗砂芯后的废气(也叫尾气)不可直接排入大气中。SO2具有强烈的刺激性气味,是有毒气体,因此,其废气不可直接排入大气中,必须进行处理,脱除其中的SO2才能排放。常用的处理装置也是采用图2-410所示的洗涤塔。不过,SO2是酸性的,因此,洗涤塔内喷淋的溶液应改为浓度为5%~10%的氢氧化钠溶液。通常1kgSO2要用4kgNaOH,并生成8kg的副产品硫酸盐和亚硫酸盐,排出的废水应用双氧水或臭氧予以氧化,以得到生化需氧量为零的硫酸盐后才可排放。

(3)酯硬化法的禁忌

1)酚醛-甲酸甲酯硬化法制芯时,吹入的甲酸甲酯量不可少。酯硬化法中,甲酸甲酯本身不是催化剂,而是一种活泼的反应物,因此,需要较多的髙浓度的酯蒸气才能使树脂充分反应硬化。据估计要使砂芯硬化,甲酸甲酯用量最低为15%(视树脂量而定)。实际上,甲酸甲酯用量为树脂质量的20%~40%。因此,与其他冷芯盒比,不仅耗硬化剂多,而且其吹气周期较长,25kg的砂芯大约需通气雾20s。

2)酯硬化法制芯时,不可无专用的甲酸甲酯供气系统。甲酸甲酯(HCOOCH3)是一种可燃无色液体,沸点为31.8℃。为使其能以最快的速度与所制成的砂芯每颗砂粒上的树脂均匀接触并进行反应,应使甲酸甲酯由液体变成气体或气雾。而甲酸甲酯尽管沸点低,但仍需要有专门的促使甲酸甲酯挥发、汽化的发气装置,才可达到及时稳定地供应大量高浓度的酯蒸气。为此,该装置内应有专门的雾化器,雾化时加温应超过甲酸甲酯的沸点,一般为60℃左右,雾化压强0.2MPa。雾化的甲酸甲酯一般用压缩空气稀释达50%左右[不宜过低,因为甲酸甲酯在空气中的爆炸极限上限为23%(体积比);下限为5.0%(体积比)]后通入砂芯,使砂芯硬化。

3)酯硬化法的废气大都直接排入大气中,按高标准要求,仍有加以处理的必要。酯硬化法的甲酸甲酯,在硬化反应过程中已大部分消耗掉,残存在砂芯内的酯蒸气可用少量压缩空气吹洗除去,并直接排放大气中。这是由于甲酸甲酯对人体的危害性远比三乙胺、SO2小,其在空气中的最大允许浓度为100ppm,而三乙胺为10ppm,SO2只2ppm。一般情况下,酯的浓度不会超过允许值。在制芯工部,如果其通风条件良好,往往闻不到什么气味。因此,酯硬化法的甲酸甲酯废气一般可直接排入大气中,而且输送管路的密封性要求也不必那么严格。但是我国对环境保护的重视已开始像一些发达国家一样愈加严格,因为这是涉及子孙后代的大事。例如德国政府就不但关注甲酸甲酯废气的排放量,还规定了排入大气中的废气里面多种物质总含量的浓度,这在当前的铸造生产中就很容易超标,也说明对甲酸甲酯废气采用洗涤塔、焚烧或生物的方法处理已变得越来越必要了。

(4)CO2-改性碱性酚醛树脂法其树脂加入量不宜太少,吹CO2硬化的时间不宜太短

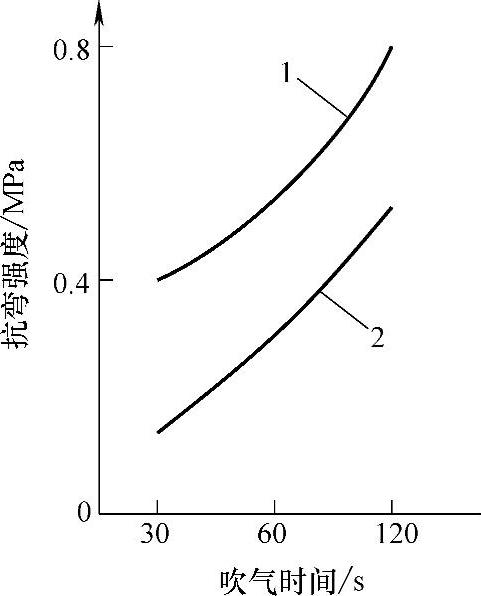

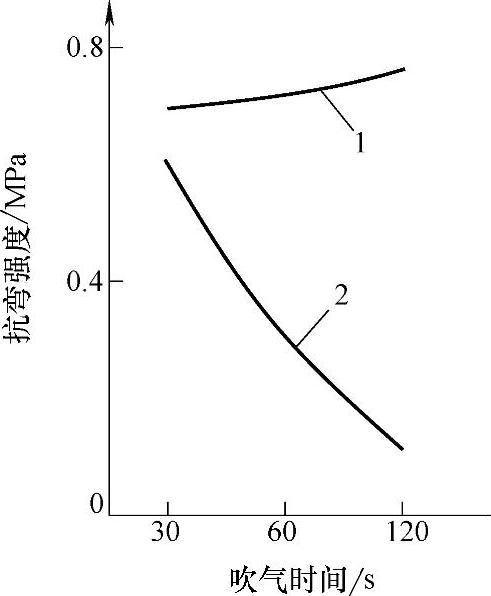

1)CO2-改性碱性酚醛树脂法是英国福士科(Foseco)公司于1989年推出的一种新工艺,已在生产中获得应用。该工艺是将合成的液态酚醛树脂用KOH处理成碱性溶液,再溶入硼酸盐、锡酸盐或铝酸盐。吹CO2时它能够硬化的可能机制是,因为吹CO2增加了粘结溶液中H+浓度,H+首先与酚醛负离子结合形成酚醛分子,酚醛分子再以硼酸负离子为连接桥而交联硬化,或无机盐使酚醛分子结合而胶凝。采用此法硬化的树脂砂其强度还不够高,图2-411和图2-412所示为粘结剂加入为3%时吹气后的即时强度和吹气后放置24h的强度(用平均细度50~60砂时,典型的加入量为2.5%~3.5%)。这种树脂砂吹气时间不宜太短,一般在30s以上,过短则砂芯硬化强度低,过长不会像水玻璃砂那样产生过吹,但会浪费CO2气体,而且对环境不利。其溃散性好,没有产生飞翅的倾向,吹CO2后的即时强度可达终强度的70%~80%。它不含硫、磷和氮,可用于各种类型的金属铸件(包括铸钢、灰铸铁、球墨铸铁、铝及青铜等)的砂芯和砂型,并且可以涂敷醇基或水基涂料。

图2-411 吹CO2的时间与即时强度的关系

1—CO2-改性酚醛树脂砂(树脂加入量3.0%) 2—改性水玻璃砂(改性水玻璃加入量3.5%)

图2-412 吹CO2的时间与终强度(吹CO2后的试样放置24h后测的强度)的关系

1—CO2-改性酚醛树脂砂(树脂加入量3.0%) 2—改性水玻璃砂(改性水玻璃加入量3.5%)

2)CO2-聚丙烯酸钠法截止目前还不可不加粉状硬化剂,树脂加入量也不可太少。1982年,英国推出了以聚丙烯酸钠为粘结剂,粉状Ca(OH)2为硬化剂,造芯后通入CO2硬化的CO2-Polidox法。我国也开展了这方面的类似研究,与之稍有不同的是聚丙烯酸钠粘结剂完全无氮(英国的含氮0.02%)、粉状硬化剂中除含有Ca(OH)2外,还含有其他金属离子和有机复合物。这种粘结剂采用粉状硬化剂,对定量、对混匀、对环保(在制造、使用过程中均产生粉尘)都不利,但截止目前,还没有找到合适的液体替代物,只能仍采用它,而且必须用它,因为CO2-聚丙烯酸钠的硬化主要靠粉状硬化剂中的Ca2+、Mg2+等置换粘结剂中的钠离子来使树脂分子交联。而且其加入量还不能太少。通常聚丙烯酸钠粘结剂的加入量为2.8%~3.8%(以原砂质量为100),硬化剂为1.0%~1.4%。混制的芯砂的可使用时间≥2.5h,吹CO210~60s后,即时抗压强 度0.4~1.0MPa,24h后2.8~6.0MPa。这也说明树脂粘结剂加入量不能太少,因为强度还不高。此种工艺,当前主要用于非铁合金及铸铁件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。