(1)热(温)芯盒制芯的禁忌

1)热(温)芯盒制芯时,采用的树脂不同,其硬化温度通常也不宜完全相同。热(温)芯盒制芯是利用射芯机将由原砂、树脂和潜伏型催化剂配制成的芯砂射入到加热至一定温度的芯盒内,硬化成型的一种制芯方法。常用的树脂有呋喃树脂(呋喃-脲醛树脂、呋喃-酚醛树脂、脲-酚-呋喃树脂)、酚醛树脂,也有直接采用酚醛树脂覆膜砂(常为湿态砂,较少采用干态砂)的。树脂不同,选用的潜伏型催化剂不同,其硬化温度不同。采用呋喃-脲醛树脂,尤其脲醛含量偏高,也即氮含量较多的树脂,其硬化温度一般较低,常为(210±10)℃,而用呋喃-酚醛树脂、酚醛树脂作粘结剂或用酚醛树脂覆膜砂的,其硬化温度宜为260~280℃。如果上述呋喃树脂选用合适的铜盐作潜伏型催化剂,其硬化温度可比上述硬化温度低30~50℃,即成为通常所称的温芯盒法制芯。

2)不可忽视热(温)芯盒法制芯工艺及应注意的要点。通常,热芯盒射芯机制芯操作时应注意以下几点:

①制芯前应做好准备工作,主要有:

a.对热芯盒射芯机:应检查设备是否运转正常;储砂筒、射砂头是否已由上一班操作者用柴油清洗干净;设备润滑等保养工作是否到位。

b.对芯盒:要保持芯盒内腔清洁,必须经常用热芯盒清洗剂或酒精等擦洗,这是保证砂芯尺寸精度和射芯质量的重要操作要点;应预热热芯盒和加热板,使芯盒和加热板均匀地升到工作温度。

c.应检查所用热芯盒砂是否符合技术要求。

②制芯时的制芯工艺为:制芯均采用热芯盒射芯机,它是射芯制芯的主要设备。按其工位分,有单工位、双工位及多工位射芯机;按分型方式分,有垂直分型、水平分型及垂直-水平组合分型射芯机;按操作性能分,有手动操作和自动操作射芯机。射砂前,将射芯机砂斗内混制好的芯砂向射砂筒供砂,关闭闸板打开射砂阀,让储气罐中的压缩空气瞬间进入射砂腔,通过射砂筒,在0.5~1.0s时间内,将芯砂射入已加热到200~280℃的金属芯盒中。一般大型复杂砂芯的射砂压力为0.5~0.7MPa,简单小型砂芯为0.4~0.5MPa。如果为覆膜砂,射砂压力只需0.3~0.4MPa。利用高速射芯的动能和造成的压力差的作用,使芯砂在芯盒中紧实。根据砂芯大小和壁厚,保温一定时间使之硬化,通常小砂芯一般在30s内,中等砂芯在60s左右,截面厚至50mm的大砂芯也不应超过120s。然后从芯盒中顶出,依靠余热和催化剂的作用,产生放热反应,使砂芯继续硬化而制得砂芯。在执行制芯工艺时应该注意:

a.喷分型剂时,在满足易于取芯的前提下,应尽量少用,因为分型剂通常多采用甲基硅油乳化液,少用,一是可节约分型剂;二是有利于其后工序中的涂料在砂芯表面的附着和降低浇注时的发气量。通常每制芯10~15个喷涂一次。

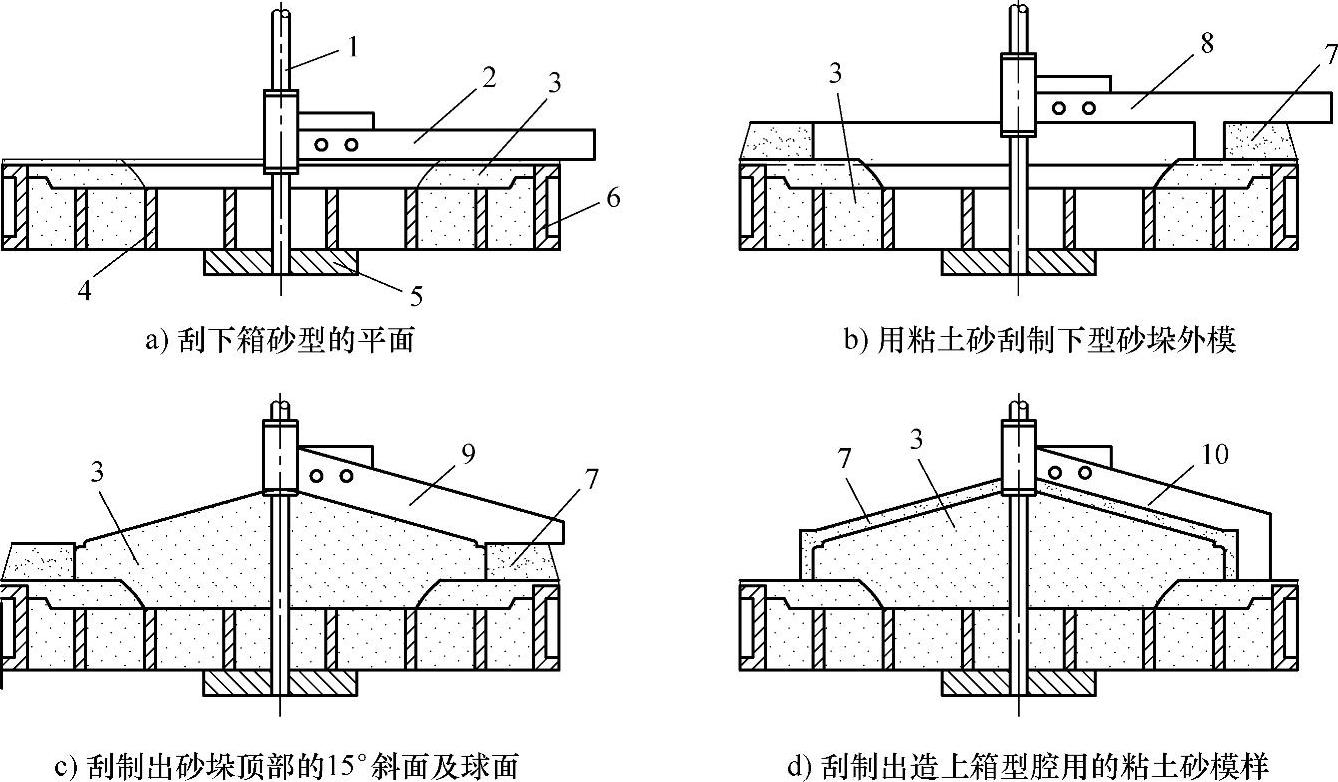

图2-405 树脂自硬砂刮板造型示意图

1—轴杠 2—1号刮板 3—树脂砂 4—箱带 5—底座 6—下砂箱 7—粘土砂 8—2号刮板 9—3号刮板 10—4号刮板

b.应根据工艺要求严格控制射砂压力和射砂时间。射砂压力除上面提到的与砂芯大小、复杂程度有关系外,还与树脂砂的流动性有关,流动性好可选用较低的射砂压力;反之,则应选用较高的射砂压力,以保证砂芯的紧实度和强度。当然,射砂压力越高,射头及芯盒的磨损也随之加剧。

c.应严格掌握砂芯的硬化温度、硬化时间和硬化层厚度。这些除了与树脂、潜伏型催化剂类型有关外,通常,细、薄、小砂芯的温度可低点,高大砂芯温度可高些,时间稍长些;其硬化层厚度,按一般经验,控制其达砂芯厚度的一半即可出芯,但是有的厚大砂芯需要硬化厚度达到其尺寸的70%。当砂芯硬化欠佳时可适当延长硬化时间而不是提高芯盒温度。

d.应及时打开芯盒,取出砂芯,并放置好砂芯。

e.每次射完砂芯后应将射头上和芯盒平面的浮砂及砂块清理干净。

③修芯时应该注意:

a.应磨去砂芯的披缝和对口处多余的部分。

b.修补处应抹得光滑平整。

c.修补后的砂芯应符合原几何形状。

d.有裂纹、变形的砂芯应报废。

(2)用壳芯(型)机制芯、造型的禁忌

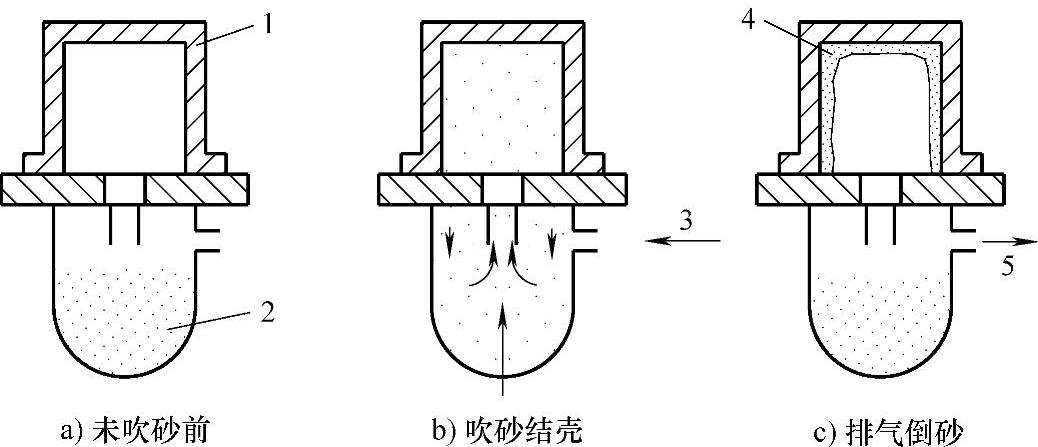

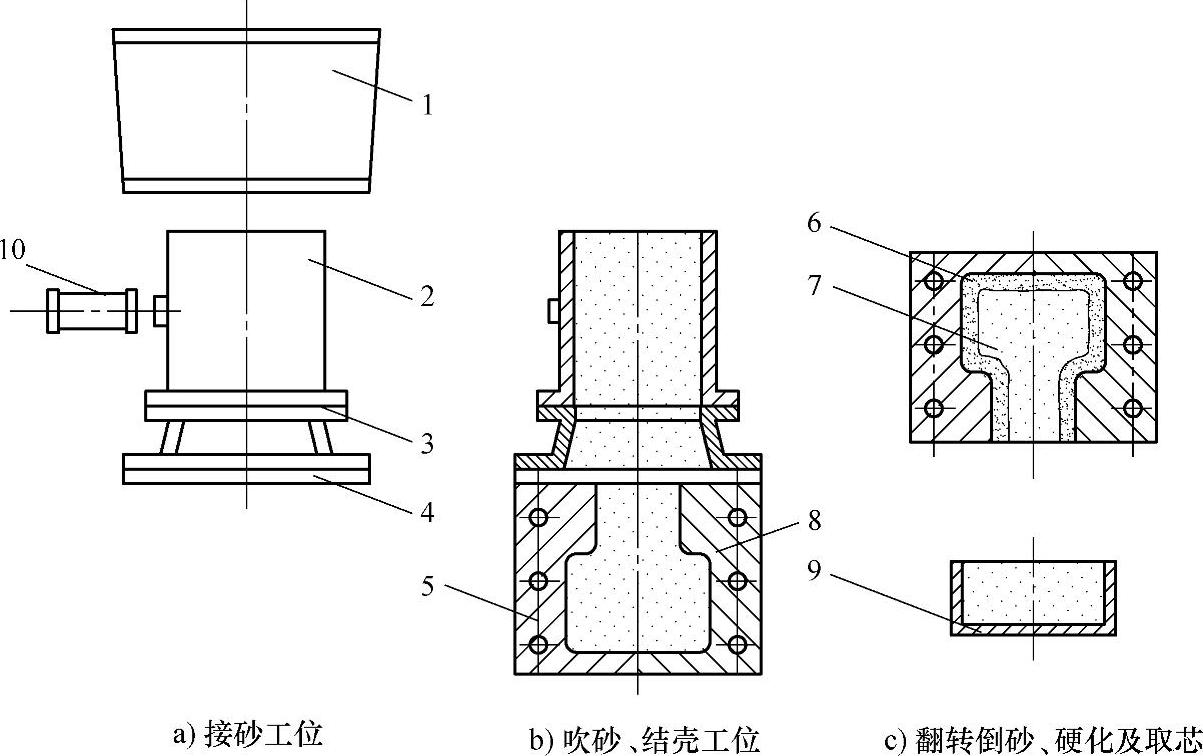

1)用壳芯(型)机制芯(型)时,为得到薄壳砂芯(型),不可不将结壳后其内部树脂尚未发生软化粘结的覆膜砂排出。壳芯机是用于生产中空高质量砂芯的制芯机。砂芯紧实是靠吹砂紧实,是射砂紧实的另一种形式。按照吹砂形式,可分为底吹和顶吹式两类制芯机,底吹式只用于小砂芯,而顶吹式常用来生产中大砂芯,该壳芯机旧机型主要有K85、K87等系列;新机型为KW95系列。为得到壳厚5~15mm的薄壳砂芯,以底吹式为例(参见图2-406),芯砂靠压缩空气吹入后,靠近芯盒壁附近的覆膜砂中树脂受到高温芯盒热作用后软化、熔融和交联,将砂粒粘结在一起,导致沿芯盒壁形成一层具有一定厚度的薄层,即所谓结壳,而内层温度低,达不到软化结壳的程度。当吹砂压力解除时,未结壳的余砂由于无压缩空气压力的支撑就迅速向下流出,从而得到薄壳砂芯。如果采用顶吹式,则如图2-407所示,在吹砂后(见图2-407b)进行结壳,随后翻转180°(见图2-407c),并作45°的左右摇摆运动,以使壳芯盒中的余砂排除干净,从而得到薄壳砂芯。

图2-406 底吹式壳芯制造示意图

1—壳芯盒 2—壳芯砂 3—压缩空气 4—结壳层 5—排气(www.daowen.com)

图2-407 KW95系列壳芯机制芯程序示意图

1—漏砂斗 2—吹砂斗 3—射砂头 4—射砂板 5、8—芯盒 6—砂芯 7—未硬化芯砂 9—倒砂斗 10—移动气缸

2)用壳芯机制芯时,制芯前不可不做好必要的准备工作。壳芯机制芯前应做好的准备工作,主要有:

①应检查所用覆膜砂是否符合所制壳芯技术要求。

②应准备好修芯材料及工具。

③应检查芯盒有无缺陷。

④应合模检查芯盒,消除合模不严现象。

⑤应检查壳芯机各部分动作(吹芯、结壳、摇摆和烘烤)所要求时间是否符合要求,若发现误差及时调整。

⑥应检查芯盒温度并将温度调整到工艺要求范围内。

3)不可忽视壳芯的制壳工艺。制壳芯时应该注意:

①加砂前,壳芯盒内应喷涂分型剂。

②加砂时,应先往砂斗内加少量砂,一般砂量深度距射砂口多少应按工艺规定的要求,加砂过多则壳芯易产生缩脖,过少易使壳芯吹不成。

③应根据壳芯大小和结构严格掌握每个壳芯制造的吹砂、结壳、排出余砂、硬化、顶出壳芯等环节的时间。

一般壳芯制造工艺参数可见表2-94。如果生产的不是壳芯,是实体芯,则采用湿态覆膜砂时,可直接利用热芯盒设备和工装制芯;采用干态覆膜砂时,如仍用热芯盒射芯机制实体芯,则由于覆膜砂流动性特好,需对芯盒的排气方式、射嘴及芯盒密封进行特殊处理。可利用安息角原理(覆膜砂的安息角约30°),解决射砂后排气时覆膜砂进入射腔和不射砂时覆膜砂自动下落问题。目前,我国有的工厂用覆膜砂热芯盒工艺生产重达8.0kg的柴油机缸体的整体水套芯时,采用的芯盒温度为280~300℃、射砂压力0.3~0.35MPa、射砂时间4~6s、硬化时间90s;有的厂生产缸盖水套上半(重3.2kg)和下半(重2.4kg)芯时,采用的芯盒温度为250~270℃、射砂压力为0.4~0.5MPa、射砂时间4~6s、硬化时间:上半水套芯为150s,下半水套芯为90s。

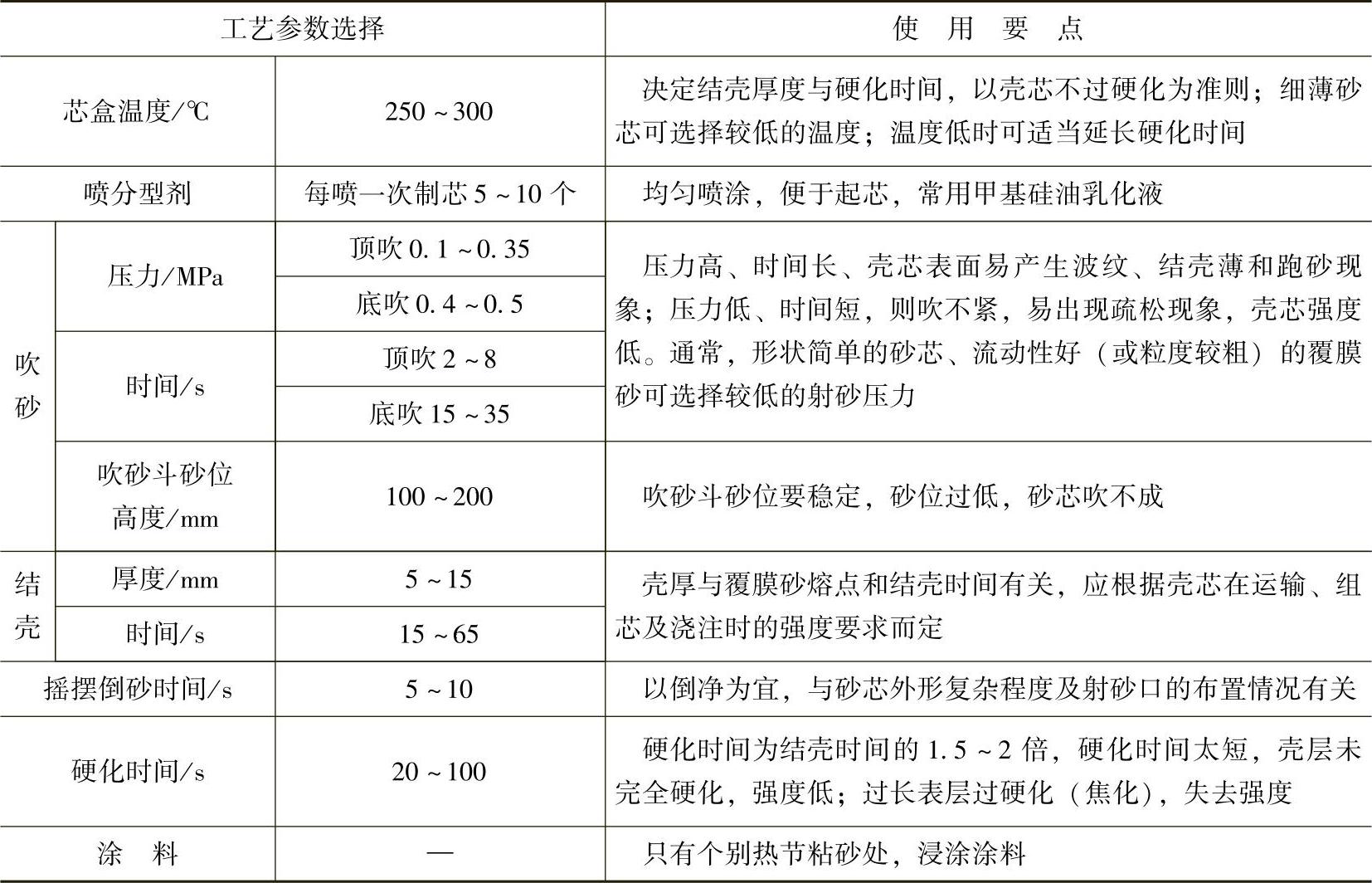

表2-94 壳芯制造工艺

4)壳芯修芯时不可马虎;有的壳芯缺陷不宜修复再用。修理壳芯时应该注意:①应检查壳芯的外观和尺寸是否符合要求。②壳芯分型面及射砂口毛边应刮净。③壳芯上的通气塞压出钉突出部位应磨平,不准超过壳芯表面。④如果壳芯有裂纹、疏松面积超过20mm×20mm且深度超过1mm、错边超过0.5mm、壳厚小于工艺要求1/2以上及温度不够或不均、缩脖超过圆周长1/3且无法修补成原几何形状时,则这类壳芯不允许修理,必须报废。

5)制作壳型时,不可忽视用于某些铸件的相关工艺参数及可采用的设备。用覆膜砂制作壳型,常见于浇注凸轮轴等轴类零件或制动片等盘类零件及一对表面质量要求高的阀类零件等。其相关参数如下:铁砂质量比1∶(1.5~4),起模斜度0.5°~1°等,壳型壁厚8~12mm。壳型壁厚均匀,可以减少覆膜砂用量,获得均匀的铸件组织。用覆膜砂制作壳型,可采用固定式射芯机或翻转式射芯机,前者可用干态覆膜砂或湿态覆膜砂,后者只能用干态覆膜砂。用干态覆膜砂时,其制壳型工艺与制壳芯工艺相同,这里不赘述。

6)不可忽视在离心铸造的铁型内腔表面敷衬上一层覆膜砂取代涂挂涂料的工艺。传统的离心铸造工艺主要用于生产管类回转体铸件,其中涂料内衬法热模离心铸造是在铁型内腔表面涂挂一层隔热性好的涂料以利于有效控制浇注的铸管在凝固过程中产生的初生和共晶渗碳体以及有利拔管。近年来,已开发出适于热模法离心铸造用的覆膜砂替代涂料生产铸件。这种覆膜砂内衬法热模离心铸造,其由覆膜砂形成的隔热层宜薄(约3~5mm),因为铁型排气效果较差,薄,可减少发气量;薄,仍可达到良好隔热效果;同时,常采用双层砂,与铸件接触表面采用细砂(70/140号砂),外层采用粗砂(50/100号砂),以利获得表面质量良好的铸管。日本已用此法生产管径最大达DN2100mm的球墨铸铁管。

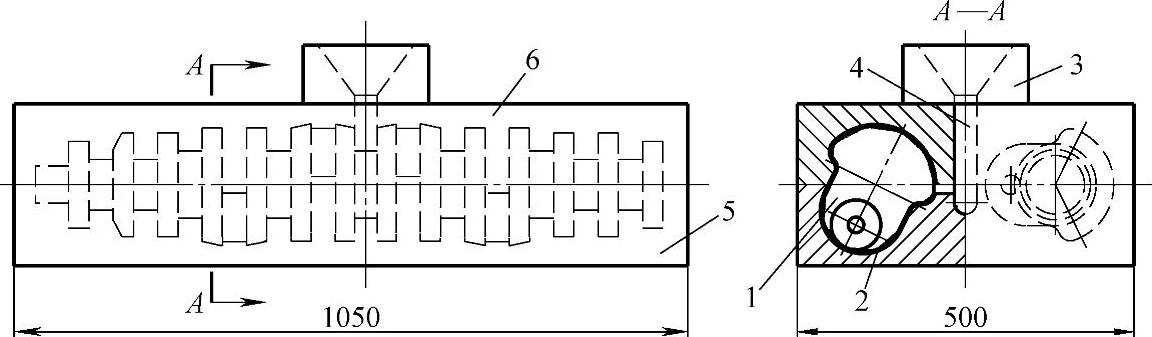

7)不可忽视铁型覆砂工艺。铁型覆砂工艺一般用于生产凸轮轴、曲轴等一类铸件。其基本工艺过程是利用射芯在加热的铁型上填上一层覆膜砂,以形成精密的型腔来生产铸件。图2-408所示是曲轴铁型覆砂工艺示意图。

图2-408 曲轴铁型覆砂工艺示意图

1—曲轴型腔 2—覆膜砂层 3—浇口杯 4—直浇道 5—下铁型 6—上铁型

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。