(1)用树脂自硬砂造型、制芯前不可忽视要先作好一切准备工作

1)由于混好的树脂自硬砂有严格的可使用时间限制,为确保能在该时段内完成全部造型、制芯操作,不可不事先为造型、制芯作好一切准备工作。混好的树脂自硬砂宜尽快用来造型、制芯,以使其保持最好的性能,这就要求在树脂自硬砂混砂之前,必须作好造型、制芯一切准备工作,使混好的树脂自硬砂一进入现场,就开始使用。这些准备工作主要有:

①在准备造型前,需事先了解所生产铸件的工艺要求;检查模样、模底板、砂箱和浇注系统、冒口、出气孔模具(如用陶瓷管,则为检查和准备陶瓷管)以及冷铁、拉肋(如果需要的话)、通气针等,是否齐全、完好,是否符合要求;并将它们配置在模底板上相关位置;涂撒分型剂(液态的如煤油或商品分型剂则可喷或刷涂;粉状的如石松子粉、滑石粉等则可撒)。对于木模,如果是连续使用的木模,应检查是否涂敷有氨基甲酸酯类涂料;非连续使用的木模,若不考虑耐久性,则可以不涂敷氨基甲酸酯类涂料。

②在准备制芯前,需检查芯盒、芯骨、排气装置(含排气管、通气针、通气绳等)、托芯板、吊攀等是否齐全,是否符合要求,并在芯盒内涂撒分型剂。

③制定好树脂自硬砂用型砂、芯砂的配方,准备好所用材料,清理、调试好混砂设备(有间歇式、连续式混砂机)。

④准备好造型、制芯用工具、设备。

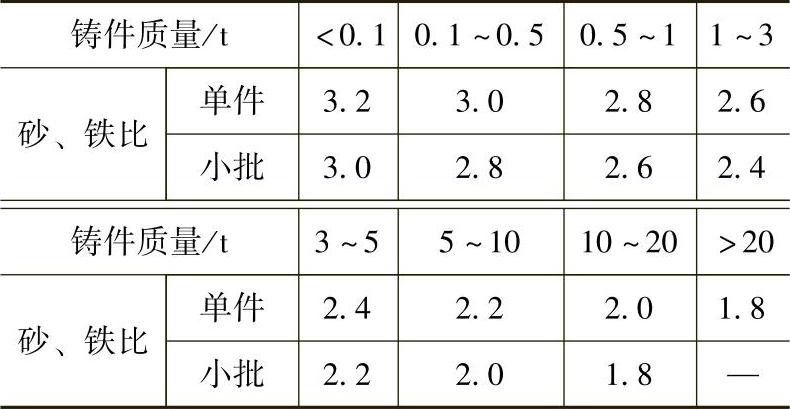

2)选择砂箱大小时,为使树脂砂的砂、铁比较小,选定的吃砂量不可过大。树脂砂的砂、铁比低意味着在获取高质量铸件的过程中,用于造型、制芯所消耗的树脂砂较少,而生产出的铸件(均按吨计算)则较多,这对降低铸件成本、减少再生旧砂量、节约资源等都有十分重要的意义。美国树脂砂的砂、铁比约为0.8~2.5,日本东芝机械津清工场为2.1,日本阀门行业为2.5,我国目前不同铸铁件用树脂砂的砂、铁比控制指标如表2-93所示。为确保砂、铁比不会偏高,当用树脂砂生产铸件选定砂箱尺寸时,制定的吃砂量不可大,可明显小于粘土砂,主要根据铸件大小、壁厚不同而定。一般砂箱壁吃砂量可取20~50mm,铸件上、下面吃砂量可取40~100mm。上面吃砂量过小会降低铁液压头,这时可通过设浇口杯、冒口圈、出气孔圈来弥补。

表2-93 不同铸铁件砂、铁比控制指标

注:薄壁件向左推移1~2档。

(2)用树脂自硬砂造型、制芯过程中的禁忌

1)树脂自硬砂不宜用射芯机进行制芯、造型。树脂自硬砂是在室温下硬化,混好的树脂砂,其可使用时间短,而硬化时间长或较长,如用于射芯机制芯、造型,射芯机是一种高效率的机械制芯、造型设备,不仅要求砂斗内的芯砂能较长时间保持良好的流动性,而且射制出的砂芯或砂型应能迅速硬化、起模,才能体现出射芯机的高效率,但树脂自硬砂与这些要求相距很远或背道而驰,因此不宜用于射芯机。在条件较好的工厂可采用连续混砂机及简单震击或捣固紧实砂型。

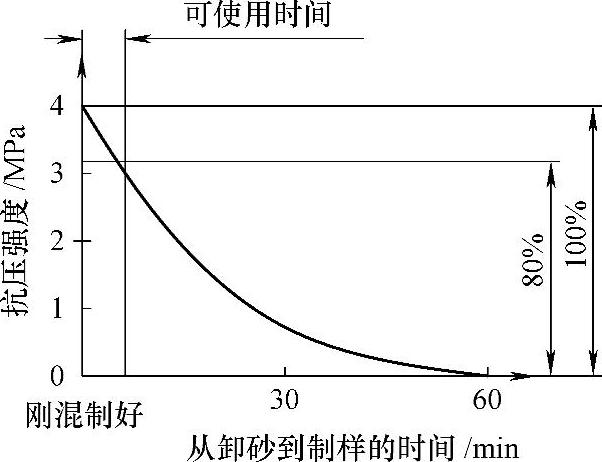

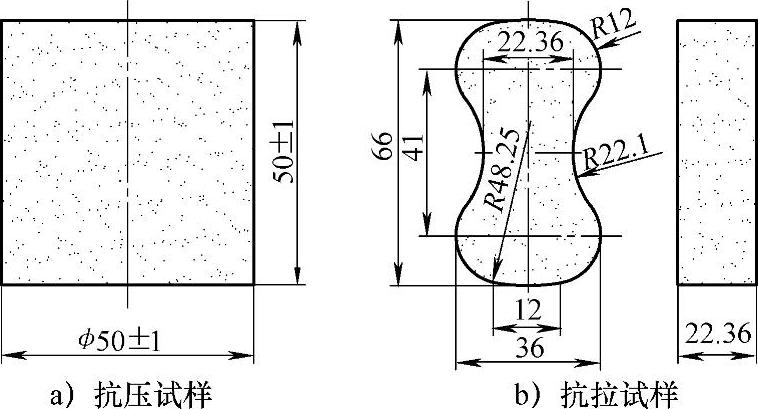

2)超过可使用时间的树脂自硬砂,通常不宜用来造型或制芯。树脂自硬砂的可使用时间,是指刚混好的树脂自硬砂,能用来制出合格砂型及砂芯的那一段时间。这是树脂自硬砂的一个重要控制指标,它反映树脂自硬砂的硬化特性。树脂自硬砂的转运,分配及使用都必须在可使用时间内完成,否则会导致该批树脂自硬砂的性能严重恶化,甚至只能报废。因为树脂自硬砂自混砂开始,树脂和催化剂一经接触就开始发生树脂固化过程的化学反应,混好的树脂自硬砂如果放置一定时间才开始造型或制芯,树脂自硬砂中已经发生缩聚反应的部分树脂链段就会遭受破坏,就会使树脂自硬砂的终强度(通常将树脂自硬砂制成的试样放置24h测得的强度称为终强度),比用刚混好的砂就造型、制芯的终强度明显降低(见图2-398),因此对可使用时间必须严加控制。如何知道树脂自硬砂可使用时间呢?到目前为止,还没有制定出一种为铸造行业广泛接受的标准方法。采用较多的一种方法是终强度法,它是将刚混好并贮存在塑料桶内(用盖密封)的树脂自硬砂,每隔一定时间间隔,例如5min,将它取出制作3~5个ϕ50mm×50mm的标准抗压(或抗拉)强度试样(见图2-399),并在规定的温度和相对湿度下放置24h后,测定其抗压(或抗拉)强度,绘出时间与强度值的关系曲线(见图2-398)。可以看出,随树脂自硬砂制样时间(即树脂自硬砂贮存时间)的推迟,终强度逐步下降,通常把终强度值降低到某一数值时所对应的树脂自硬砂的搁置时间称为该树脂自硬砂的可使时间。这一数值,有的单位定为80%,有的定为2/3,其原则是所造砂型和砂芯能够生产出合格铸件。对于快硬树脂砂,由于可使用时间短,从密闭塑料桶内取砂制作抗压强度试样的时间间隔不是5min,而应更短,例如只隔1min或2min。

图2-398 树脂自硬砂的搁置时间与强度的关系

上述以终强度值确定可使时间的方法比较可靠,适用于各种树脂砂。但测定过程较为繁琐,如果要用来指导生产还需要事先进行大量实验工作,而生产现场的操作工人往往凭经验观察树脂自硬砂状态的变化,如果它由流动性好,易紧实,到开始出现流动性变差,砂发粘,呈粘连状或者用新砂混制出的树脂自硬砂的颜色由黄变绿,即可认为超过了可使时间。这一方法符合美国铸造学会推荐的用锤击次数加倍法来测定可使用时间的测定原理。该方法是从刚混好的树脂自硬砂取样,用锤击式制样机(见图2-400)锤击三次制成ϕ50mm×50mm的标准试样。试样制成后,仔细观察并记录锤击式制样机中心轴顶端在刻度线标志上的位置,此后,每隔2~3min称取同等质量的树脂砂,在锤击式制样机上锤击到试样高度与第一试样相同时,看需锤击几次。如果锤击到第一试样的高度正好需锤六次,则从混砂终了到此时的一段时间就是该树脂自硬砂的可使时间。这种测定法,表明刚混好的树脂自硬砂流动性好,易紧实。随时间的推移,树脂在逐渐发生缩聚反应,使覆有树脂膜的砂粒受到部分交联树脂的束缚,树脂流动性变差,或颜色发生变化,因而同样质量的树脂自硬砂达到同等高度,需作更大的功,也就是需要增加锤击次数。

图2-399 抗压及抗拉强度的标准试样

(3)确定树脂自硬砂起模时间的禁忌 起模时间是指树脂自硬砂混好后,用该树脂砂造出的砂型或砂芯硬化到其强度可以支撑将模样从砂型中取出(或将芯盒脱离砂芯)后,不会发生砂型(或砂芯)变形(下沉)或损坏的这一段时间。为了制造合格的树脂自硬砂型(芯),它也是树脂自硬砂性能的另一重要控制指标。树脂自硬砂的起模时间可用硬度计法及插钉法来确定。

1)树脂自硬砂的起模时间不能太早,也不宜太晚。太晚砂型(芯)强度太高,缺乏韧性,必然造成起模困难。通常在保证砂型(或砂芯)起模不变形或损坏的前提下,应尽早起模。

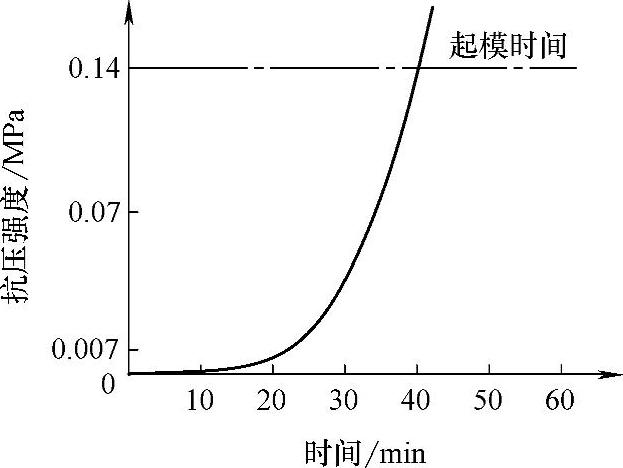

2)控制起模强度确定起模时间的方法不适合现场造型及制芯操作。一般试验室测定起模时间的方法是,将刚混好的树脂自硬砂立即制成若干个留在样筒内的ϕ50mm×50mm试样,并用盖板封闭样筒,然后每隔一定时间测量试样的抗压强度,当强度值达到0.14MPa(见图2-401)或0.35MPa时定为起模强度,达到起模强度所需的时间即为起模时间。

起模强度值主要依据砂芯、砂型的大小和复杂程度,如果砂芯(型)比较小,不太复杂,多用0.14MPa,否则宜采用0.35MPa。控制强度的方法对现场操作感到不方便,因为强度的发展速度,受室温、配方组分变化影响显著,例如温度每增加5℃,树脂自硬砂的起模时间约缩短1/2~1/3。

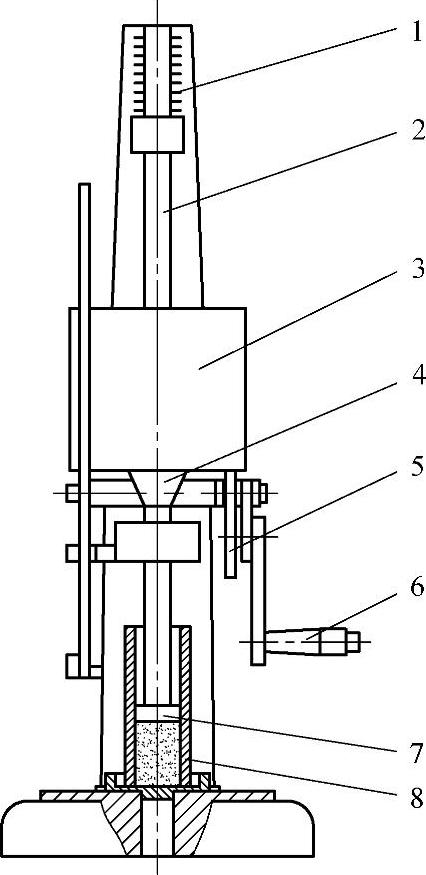

图2-400 SAC型外圆定位锤击式制样机

1—刻度板 2—中心轴 3—重锤 4—锤垫 5—凸轮 6—摇手柄 7—冲头 8—试样筒

(www.daowen.com)

(www.daowen.com)

图2-401 树脂自硬砂的起模时间一例

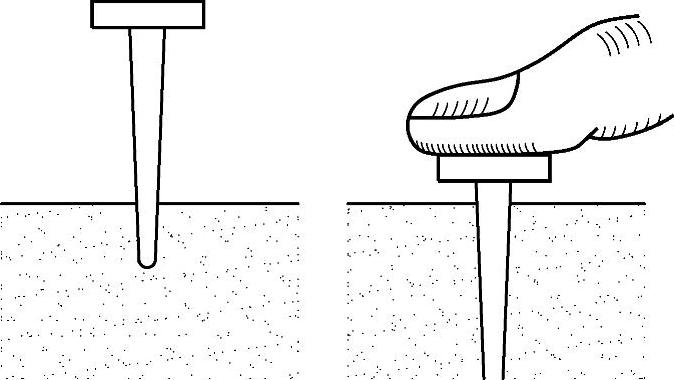

3)通常对酸自硬树脂砂能否起模不宜采用硬度计法。因为酸自硬树脂砂采用的是呋喃或酚醛树脂,硬化时在缩聚反应过程中,会产生低分子物质,例如水。该水等低分子物质,如不能排除,将使酸催化剂被稀释,促使内部硬化反应速度变慢,表现砂型(芯)表层易硬化,而内部较难硬化,甚至用手指压,感到砂型表层已硬化到有足够高的强度,但其内部还是软的,强度很低,即通常说的硬透性差,因此,只能用钉子扎入砂型(芯)内部,才有可能知道其内部是否也已建立足够高的强度,是否可以起模。对酸自硬树脂砂,生产中常用一根3″~4″长的钉子在所造的砂型或砂芯表面用力向其内部扎进去(见图2-402),当砂型(芯)里面阻力很大,难以扎进去时,就可认定已达到起模时间了。

图2-402 用手指将钉子压入树脂砂型中

4)尿烷树脂自硬砂能否起模不宜用插钉法。尿烷自硬树脂砂,以酚醛尿烷自硬树脂砂为例,其粘结剂是由三部分组成:

组分Ⅰ——一种溶于有机溶剂中的酚醛多元醇树脂(苯基醚酚醛树脂);

组分Ⅱ——聚异氰酸酯;

组分Ⅲ——叔胺催化剂。

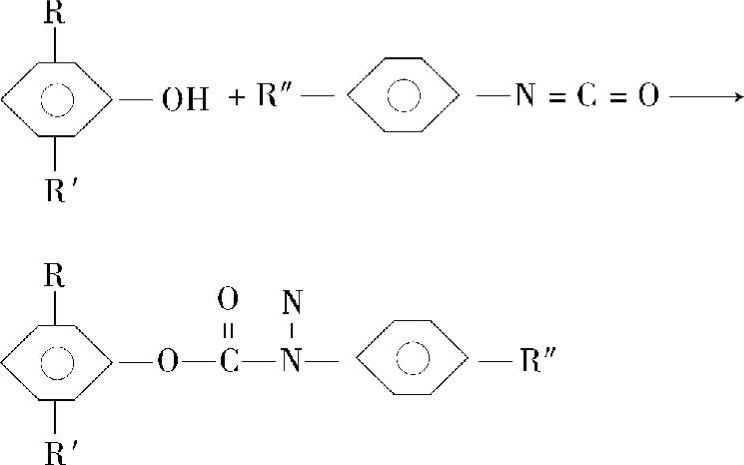

组分Ⅰ中的羟基(—OH)与组分Ⅱ中的异氰酸根(—NCO)在组分Ⅲ的催化作用下发生加成反应,产生固体尿烷膜,即

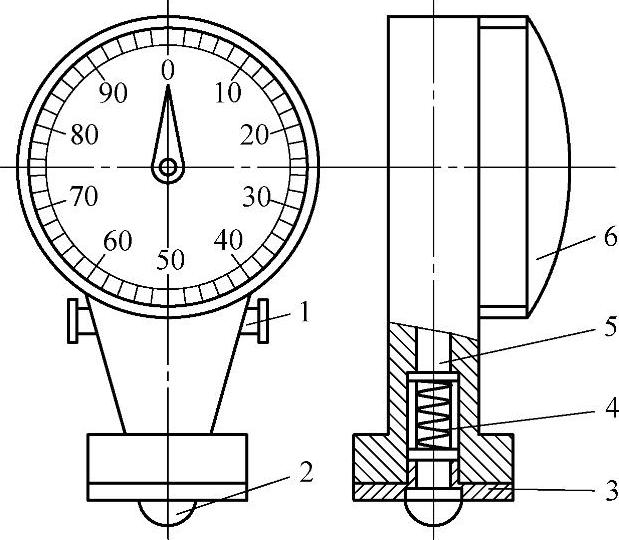

上述反应中,除了羟基上的氢原子转移到异氰酸根的氮原子上以外,没有阻滞硬化速度的水及其他小分子副产物析出,因此,砂型(芯)表面与内部的硬化几乎相同,也就是有好的硬透性,只要表层的强度达到可以起模的强度即可,往往用B型硬度计(见图2-403)测量砂型(芯)表面硬度是否已达到70~80,如果达到了,正好起模。当硬度过大,例如达90以上,则由于砂型(芯)刚性过大,易造成起模困难。由于砂型(芯)内部硬度大,则较难以用钉子扎入法测定其起模强度及起模时间。

图2-403 湿型B型硬度计简图

1—锁紧装置 2—压头 3—底面板 4—测力弹簧 5—调节螺钉 6—表盖

(4)树脂自硬砂的流动性好,但填砂、紧实操作决不可马虎 树脂自硬砂流动性好,无需像粘土砂那样用砂舂强力紧实,从而可以减轻造型、制芯舂砂的劳动强度,但填砂、紧实操作决不可马虎,特别是对凹部、拐角处和活块、凸台下部以及浇注系统各部位,必须切实舂紧或用手塞实;采用微振台(一般频率为47~50Hz,振幅为0.4~0.8mm为宜)可使砂型(芯)整体紧实度提高,但也要防止活块、凸台下部被震松,这些部位起模后很难修补,容易引起铸件产生机械粘砂、冲砂和砂眼等缺陷。大件造型、制芯时,放砂时间往往超过树脂砂可使用时间,因此,放砂路线应采用纵向推进式,而不能像粘土砂填砂时采用的水平分层方法。对先放进的树脂自硬砂尽量不要再去挖动。填砂面上的吊攀,应在制芯完成后及时将吊攀头部挖出。对于芯盒底部或侧面的吊攀,放砂时在吊攀头部可以用一些新干砂做记号,以便拆芯盒后容易找到该吊攀。浇道部分如果采用浇道陶管时,应事先按工艺要求,利用直陶管及弯头等制成需要的长度和形状,放在砂箱中。露出填砂面的部分,应用旧报纸或棉纱等物塞住,以防止放砂时树脂自硬砂流入浇道。通常铁水量多、高度大的直浇道,最好采用陶管制作,这样不仅可以避免冲砂,而且还省去在直浇道上涂料的工序。

(5)用连续混砂机混制的树脂自硬砂制芯、造型时,其“头砂”通常不宜用作面砂 连续混砂机开始工作放砂时,树脂及硬化剂的配比可能不正常,易导致其性能不够稳定,为确保铸件质量,因此,这部分称为“头砂”的树脂砂通常不宜用来形成砂型、砂芯直接与金属液接触的部分,也就是不可用作面砂,只能先放入桶中留作背砂用。

(6)用树脂自硬砂造型、制芯,不可忽视扎出气眼和开气道 树脂砂发气量大,发气速度快,因此,制成的砂型、砂芯要加强排气,例如在砂型上必须扎出气眼(特别是上箱)、开出气道,使浇注时发生的气体顺利向型外排出。气眼针的直径有的工厂采用ϕ9mm,砂型每50mm见方扎一个排气眼。砂芯则对薄而复杂或弯曲的砂芯用空心尼龙绳、蜡线做通气道;形状不复杂的砂芯用通气针扎通气道;大型砂芯可在其内放焦炭、炉渣等,并做出通气道至芯头,让发生的气体从芯头排出。

图2-404 缸体铸造工艺图

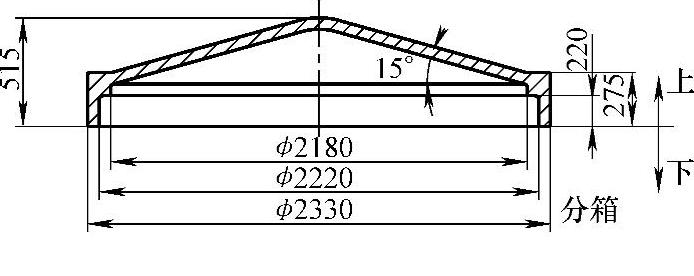

(7)为减少制模样费用及缩短制模工期,不可忽视某些要求较高的单件或小批生产的铸件也可以采用树脂自硬砂进行刮板造型 树脂自硬砂湿强度低、可塑性差,铸型立面一般不适合刮板造型。为使树脂自硬砂也可用于直立面砂型刮板造型,以减少制模工时和缩短制模工期,获取更好的经济效益,我国齐齐哈尔第一机床厂摸索出了一套较成功的经验,即对大于30°角的斜面及直立面用粘土砂刮制出“模样”,再填入树脂自硬砂制成砂型;而对于平面及小于30°角的斜面直接用树脂自硬砂刮制出来。现以图2-404所示缸体为例说明操作工艺。图2-404所示的缸体铸造工艺图表明为两箱刮板造型,下箱分型面是平面,中间有ϕ2220mm×220mm、顶部呈15°斜面和球面的圆柱体砂垛,它垂直于分型面;上箱分型面也是平面,中间则是顶部呈15°斜面和球面的ϕ2330mm×275mm空腔(型腔)。由于上、下箱分别有高275mm和220mm的垂直面,因此不能直接用树脂砂刮制出来,但可用同一轴杠刮板架,用具有一定强度和较好可塑性的粘土砂刮制出形同芯盒的外模,再用树脂自硬砂成型。其步骤为:

1)刮制下箱砂型分型面平面:如图2-405a所示,将轴杠刮板架放在造型平台上;随后将箱带朝下的下砂箱套在轴杠上,并靠箱带将轴杠底座压固牢,使轴杠与砂箱箱口四边保持垂直;装上1号刮板2,并使它与轴杠1成90°角;将刮板调到刮砂面距四边箱帮最高点吃砂量3~5mm处,转动一周,看有否妨碍刮砂的地方;然后在砂箱四周填入树脂自硬砂3,利用1号刮板2刮制出下箱平面部分,而中间宜留出以轴杠为圆心的ϕ1300~ϕ1500mm空档,即该处暂不填树脂砂,以便刮制中间砂垛时能与下箱的树脂砂、箱带连为一体。

2)用粘土砂刮制下型砂垛外模(见图2-405b):卸下1号刮板2,换上2号刮板8,用来刮制ϕ2220mm×220mm砂垛的外模。形成外模的粘土砂的原砂粒度为100/50、湿压强度0.04~0.05MPa。由于1号和2号刮板同轴,只需将粘土砂填上(其与树脂砂接触面上最好垫一层极薄塑料膜,以防起模时粘附)并稍舂实后,就可用2号刮板8刮制出供制造ϕ2220mm×220mm砂垛用的外模。

3)刮制出下型砂垛及其顶部的15°斜面和球面(见图2-405c):卸下2号刮板8,换上3号刮板9;向形成砂垛的空腔充填树脂自硬砂(最好在粘土砂制的外模壁上贴附一层塑料薄膜,防粘附),一直充填到髙于3号刮板9的高度,并刮出15°斜面和球面。

4)刮制出供制作上箱型腔用的粘土砂模样(见图2-405d):待下型砂垛的树脂自硬砂硬化后,在该砂垛顶面贴附塑料薄膜,填上厚度大于53mm的粘土砂,并稍舂实;换下3号刮板9,换上4号刮板10;用4号刮板刮制出上箱所用的粘土砂模样。

随后将4号刮板10卸下,拔出轴杠,并将轴杠孔用粘土砂堵上,这时就等于将造上箱砂型所需的模样已放在下箱一样,只不过这个模样是用粘土砂刮制成的。以后的操作方法,和两箱造型一样,放上箱,按工艺要求放浇冒口,充填树脂砂造型。在粘土砂型与树脂砂之间贴放塑料薄膜,也可不放,只不过去除粘土砂层,稍麻烦些,这是由于树脂砂与粘土湿型砂直接接触,会吸收粘土砂的部分水,不仅降低硬化速度,强度也低些,因此,不仅会延长起模时间,如果发生粘附粘土砂,也增加了清除难度。当然,采用树脂砂刮板造型,由于上、下砂箱的砂型是用同一轴杠中心制出,所以生产出的铸件壁厚均匀、尺寸精度高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。