(1)冷芯盒本体材料及其结构的禁忌

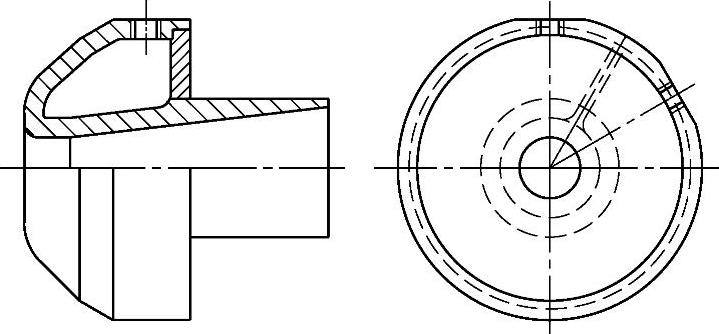

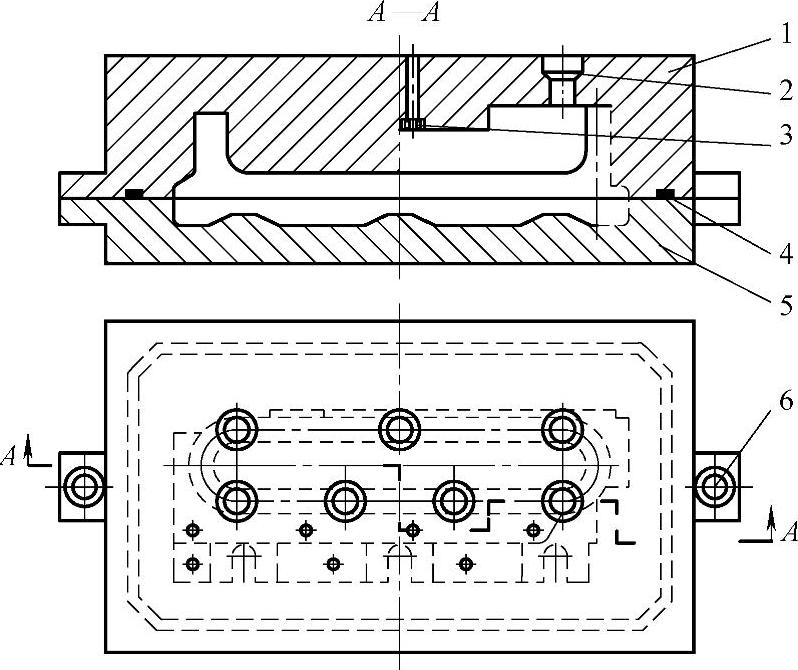

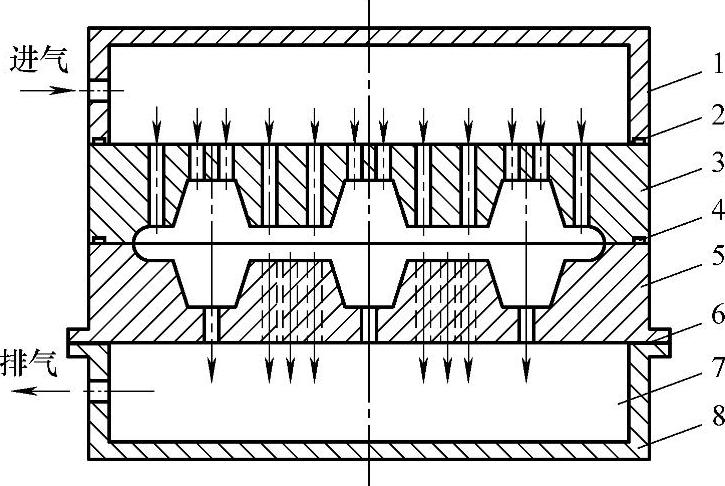

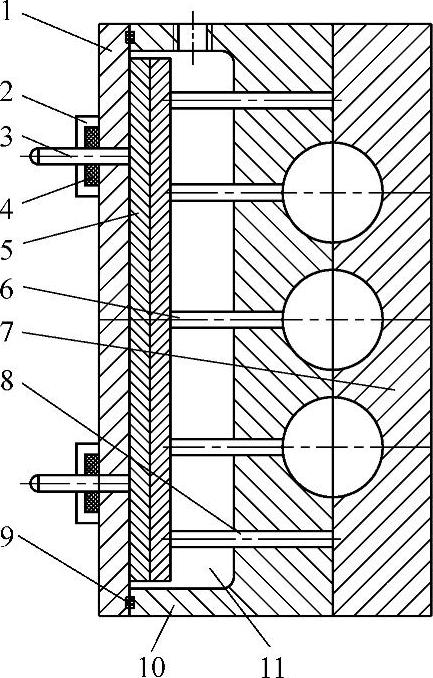

1)通常,冷芯盒不可无密封装置。冷芯盒制芯使用的工艺装备主要包括:冷芯盒、射砂头和吹气板装置等。冷芯盒又由芯盒本体、密封装置、定位装置,排气装置和顶出机构等部分组成。其典型结构如图2-342所示。该冷芯盒在芯盒本体背部设有排气腔,其作用是汇集吹气硬化过程中从芯盒芯腔排出的废气。如果使用的冷芯盒射芯机是带密封防护罩的封闭式结构,则芯盒本体不需开设排气腔。如果使用的硬化气体是CO2,由于CO2气体可以直接排放,因此二氧化碳芯盒本体也可不设置排气腔。另外,采用冷芯盒,尤其是采用三乙胺、SO2法这类冷芯盒用的工艺装备还必须使其具有良好的密封性:一是工艺需要;二是为了环境保护,为了让操作人员有合适的劳动环境。因为吹气硬化过程中,硬化气体的泄漏不但减缓砂芯的硬化速度,降低砂芯强度,增加硬化气体或气雾的消耗量,而且还会污染工作环境。这是由于当前较广泛采用的冷芯盒其硬化气体或气雾大都存在对人体危害性较大的毒性。为此,在芯盒分盒面、吹气罩(板)与芯盒接触面、顶芯板与顶杆孔的接触面、以及芯盒与排气腔盖板的配合面等处均应加设密封件。通常分盒面与吹气罩(板)接触面、顶芯板与顶杆孔的接触面采用密封环;芯盒与排气盖板或底框配合面采用密封胶或垫片。为了便于安装和检查,密封环应分别安放在吹气罩(板)下平面、水平分盒上芯盒的分盒面、垂直分盒面安装定位销套的盒体上。中、小型芯盒采用单排密封环结构,中、大型或无密封防护罩射芯机使用的芯盒应采用双排密封圈,双排密封圈之间开设气路,并与芯盒排气腔相通,以排出泄漏的废气。而密封材料则应根据硬化剂的化学性质选定。其原则是,要保证在工作条件下,密封元件的化学稳定性和耐压性能。实际生产中常用的有橡胶和塑料。

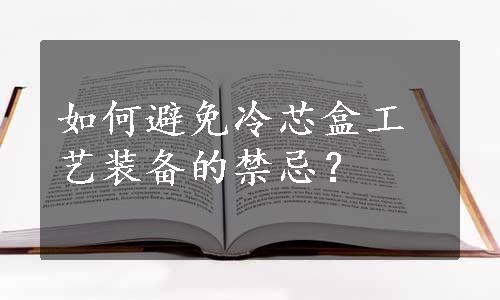

图2-341 底吹壳芯机水冷吹砂嘴典型结构(材料:45钢)

图2-342 冷芯盒的典型结构

1—上芯盒 2—密封圈 3—排气塞 4—下芯盒 5—顶芯杆 6—顶芯板 7—O形密封圈 8—支撑柱 9—排气腔盖板 10—顶出杆 11—顶出板 12—定位销(套) 13—回位顶杆 14—排气槽及排气孔 15—密封胶或密封垫片

2)冷芯盒本体的壁厚与加强肋尺寸没必要等同于热芯盒。冷芯盒本体结构与热芯盒大致相同,即本体可做成带有加强肋、壁厚均匀的框形结构,也可做成正方体形或长方体形的实体结构。不同点是冷芯盒在常温下工作,无需考虑热容量的要求,因此,冷芯盒的壁厚和加强肋尺寸可适当小于热芯盒。

3)不可忽视对制造冷芯盒用材料的选择。冷芯盒制芯属常温制芯工艺,芯盒无需加热。因此,其芯盒本体可以选用各种材料,诸如铸铁、铸钢、铝合金、环氧树脂、氨基甲酸酯和木材等。但冷芯盒使用的硬化气体或气雾,有的不仅有毒,而且有腐蚀性,例如SO2法的SO2在潮湿气氛下就对钢、铁材料具有强腐蚀性,如果在成批、大量生产中选用该类材料制芯盒,就必须采取防腐措施;而三乙胺法的三乙胺等形成的气雾为弱碱性,对钢、铁材料无腐蚀性,因此三乙胺冷芯盒法常用灰铸铁或铸钢作芯盒材料用于成批、大量生产,其他材料制成的芯盒则用于小批量生产。

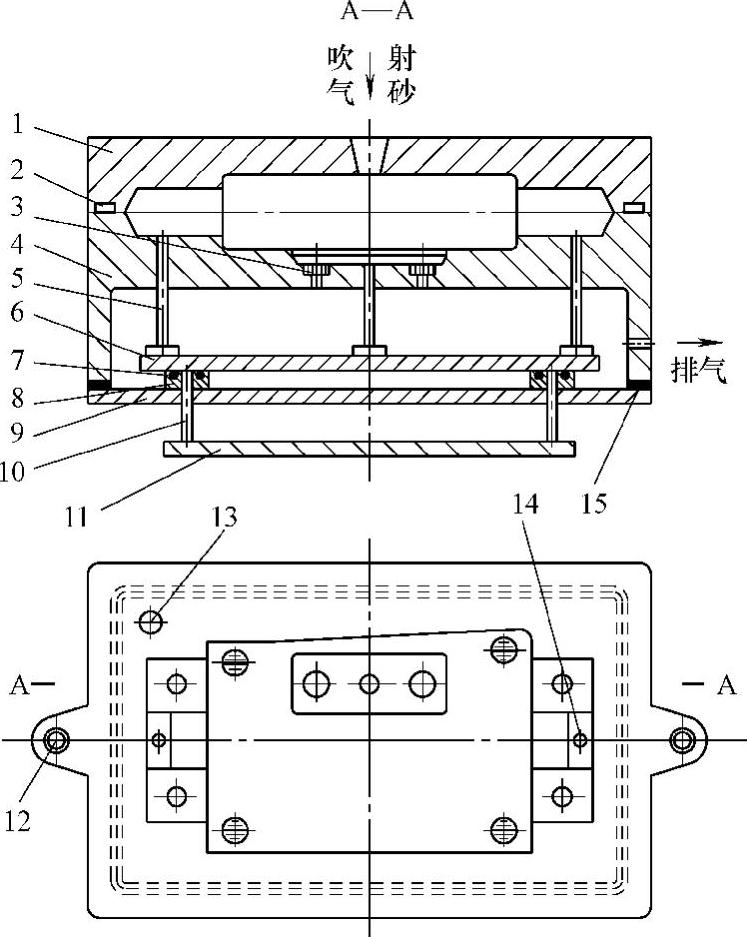

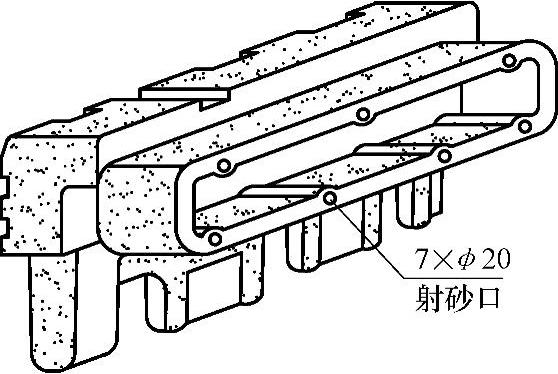

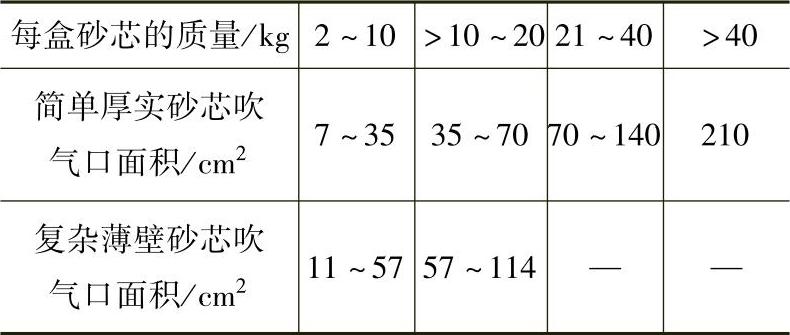

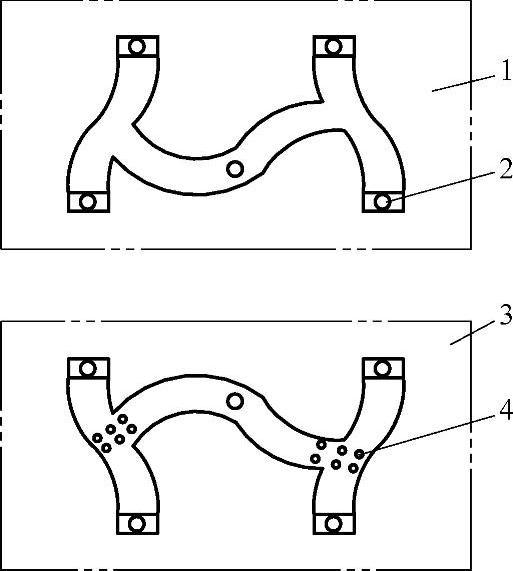

(2)冷芯盒射砂口的设置通常不能只满足射砂工艺的要求,还不可不尽量满足吹气硬化工艺的要求 冷芯盒射砂口不仅是芯砂进入芯盒中的通道,而且往往还是吹气硬化的吹气口。因此,射砂口的设置要同时满足射砂和吹气硬化两种工艺要求。冷芯盒射砂口的位置、形状、数量和尺寸大小,原则上可按热芯盒射砂口有关规定进行设置。为了确保砂芯具有良好的硬化效果,应尽可能增大射砂口面积,并将射砂口的位置设置在砂芯深凹及厚实部位,确保硬化气体或气雾在砂芯内均衡扩散。当射砂口面积不能满足吹气硬化工艺要求时,可在芯盒的某些部位设置排气塞作为吹气硬化的吹气口。以粗糙度值较低、尺寸精度要求较高、重6.1kg的气缸体气门室砂芯为例,图2-343所示为其简图。在实际生产中,此砂芯采用七只射砂口都不能满足吹气硬化工艺要求,最后在芯盒上设置排气塞作为吹气硬化的吹气口,解决了硬化问题,其射砂口及吹气口的布置如图2-344所示。可供三乙胺气雾冷芯盒法各种规格芯盒吹气口面积的参考数值见表2-87。对于SO2冷芯盒法来说,由于SO2在砂芯中的扩散穿透力强,其吹气口面积可小于三乙胺气雾冷芯盒法,而CO2冷芯盒法射砂口的面积应大于其他两类冷芯盒法,这是由于当前改性碱性酚醛树脂或水玻璃砂的粘结剂加入量多些,砂的流动性也差些导致的。

图2-343 气缸体气门室砂芯图

图2-344 气缸体气门室砂芯芯盒射砂口及吹气口布置图

1—上芯盒 2—射砂口 3—吹气口 4—密封环 5—下芯盒 6—定位销(套)

表2-87 三乙胺气雾冷芯盒吹气口面积参考数值

(3)冷芯盒排气装置的禁忌

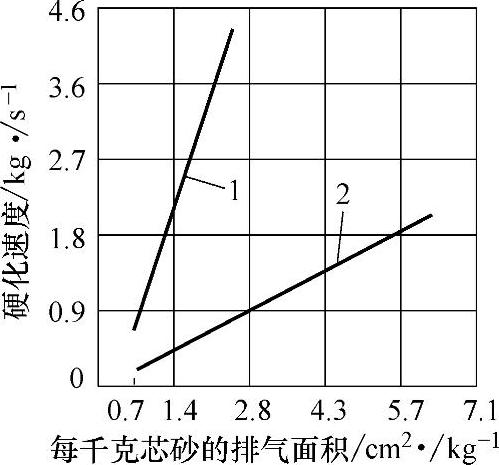

1)不可忽视冷芯盒设置排气装置的作用,但其排气截面积不宜太大。冷芯盒排气装置的作用一是在射砂紧实时产生压力差,有助提高砂芯的紧实度;二是在吹气硬化过程中,对砂芯的硬化质量和硬化速度以及硬化剂消耗量有直接影响,是必不可少的条件。在三乙胺气雾法中,每千克砂芯排气面积与砂芯硬化速度的关系如图2-345所示,可见复杂薄壁砂芯需要的排气面积远比简单厚实砂芯大,硬化速度也慢很多。但生产实践表明;每千克砂芯排气面积仍可根据每千克砂芯进气面积大致计算确定。为了确保吹入芯盒的硬化气体在砂芯中的渗透和硬化效果,充分发挥硬化剂的作用,排气面积应小于进气面积。实际生产中,排气面积通常为进气面积的50%~80%,可获得良好的效果。如果过大,硬化剂气雾一进入芯盒就会直接排出去,来不及与粘结剂接触和发生反应,从而导致硬化剂消耗量多,硬化效果差。因此不宜太大。

图2-345 每千克砂芯排气面积与砂芯硬化速度关系图

1—简单厚实砂芯 2—复杂薄壁砂芯

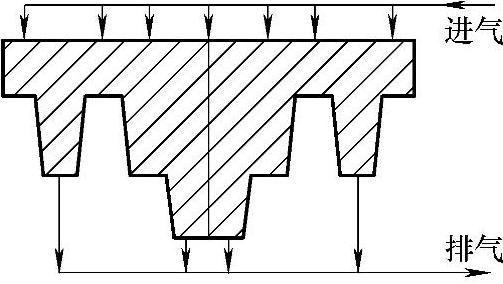

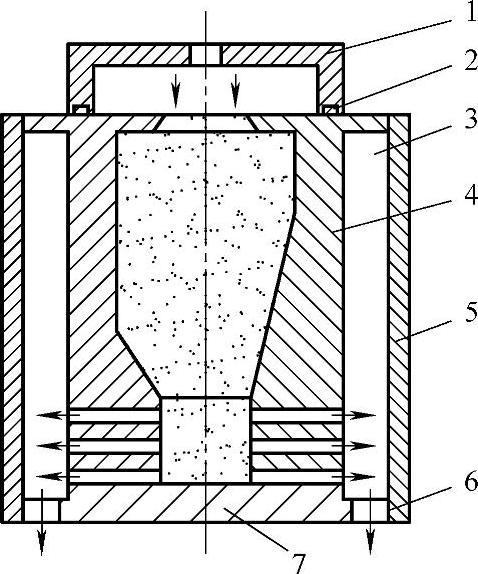

2)制定排气装置位置时,不可将其与进气口直接相对。排气装置的分布位置对砂芯硬化效果起着重要作用。设置时其原则是:确保硬化气流能均匀地通过整个砂芯后排出,即达到硬化气流的平衡。排气装置的设置,应尽量避免与进气口直接相对。在布置过程中,应尽可能使各进气口至各排气口保持大致相同的距离,避免硬化气流“短路”而影响砂芯硬化效果。排气装置一般设置在砂芯深凹处和厚实部位。垂直分盒冷芯盒的排气装置开设在芯盒的下部。冷芯盒进、排气口布置实例如图2-346和图2-347所示。而水平分盒冷芯盒进、排气口布置实例如图2-348所示。图中双点划线表示的排气口容易造成硬化气流的“短路”。垂直分盒冷芯盒进、排气口的布置如图2-349所示。(www.daowen.com)

图2-346 冷芯盒进、排气口布置实例

图2-347 冷芯盒进、排气口布置实例

1—上芯盒 2—射砂口 3—下芯盒 4—排气口

3)三乙胺气雾和SO2冷芯盒用排气槽排气时,其排气槽通常不可以直通芯盒边缘。冷芯盒排气装置结构有排气塞、排气槽和顶芯杆间隙等三种。根据冷芯盒的工艺特点,生产中较多采用排气塞排气。如果采用排气槽排气,其结构尺寸和热芯盒一样,但排气槽不可以直通芯盒边缘,因为这会使有毒的硬化用气体或气雾直接泄漏于工作环境,而应将排气槽、排气塞与芯盒排气腔连通,如图2-342所示。

图2-348 水平分盒冷芯盒进、排气口布置简图

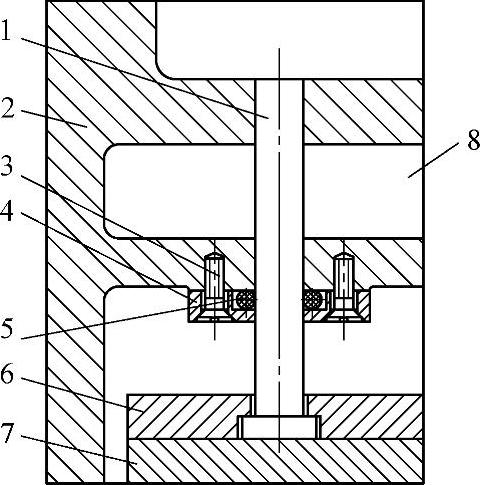

1—吹气罩 2—密封环 3—上芯盒 4—密封环 5—下芯盒 6—密封垫片 7—排气腔 8—底框

图2-349 垂直分盒冷芯盒进、排气口布置简图

1—吹气罩 2—密封环 3—排气腔 4—芯盒 5—排气腔盖板 6—密封垫片 7—底板

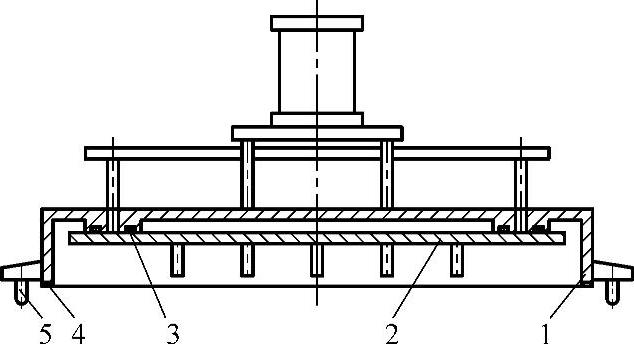

图2-350 吹气罩及上顶芯(开盒压芯)机构简图

1—吹气罩 2—上顶芯(开盒压芯)机构 3—O形密封圈 4—密封环 5—定位销

(4)冷芯盒顶出机构的结构形式类同于热芯盒,但不可忽视其用于三乙胺气雾或SO2冷芯盒时必须关注的制芯工艺特点 冷芯盒的顶出机构的结构形式类同于热芯盒,根据冷芯盒制芯的工艺特点,其顶出机构必须具有良好的密封性,以防止有毒的硬化气体或气雾的泄漏。密封结构有三种形式:吹气罩封闭式、排气腔封闭式和顶芯杆密封式,图2-350~352所示分别为三种形式顶出机构简图。

图2-351 排气腔封闭式顶出机构简图

1—排气腔盖 2—压盖 3—顶杆 4、9—密封圈 5—顶杆板 6—顶芯杆 7—静芯盒 8—回位杆 10—动芯盒 11—排气腔

图2-352 顶芯杆密封式冷芯盒顶出机构

1—顶芯杆 2—芯盒 3—开槽沉头螺钉 4—压盖 5—O形密封圈 6—固定板7—盖板 8—排气腔

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。