(1)热芯盒材料及芯盒结构的禁忌

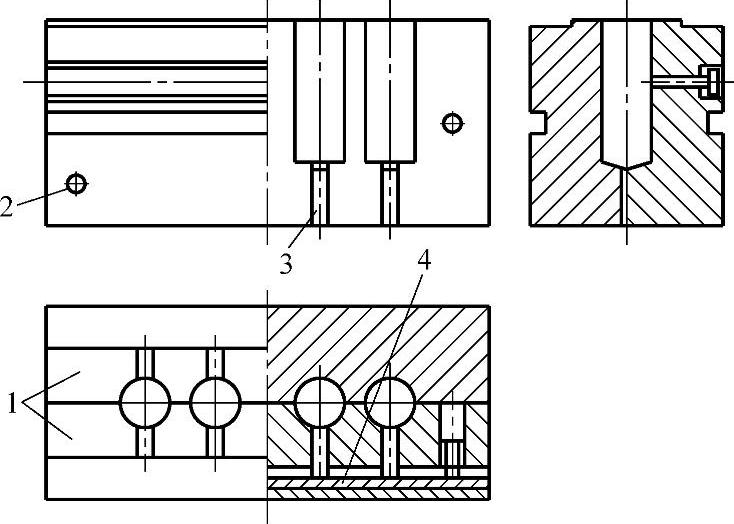

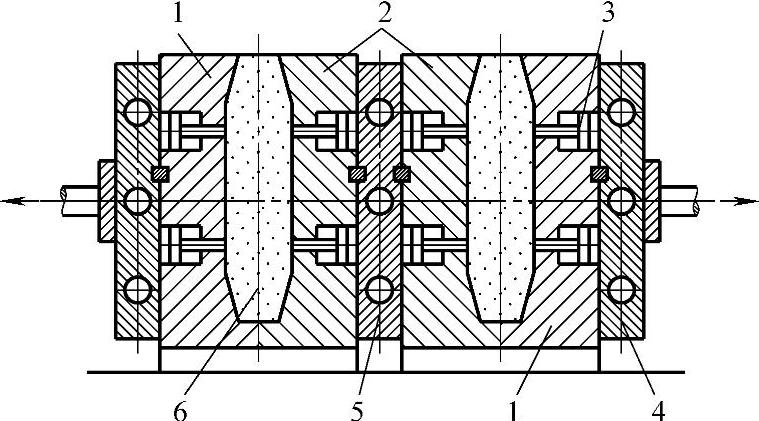

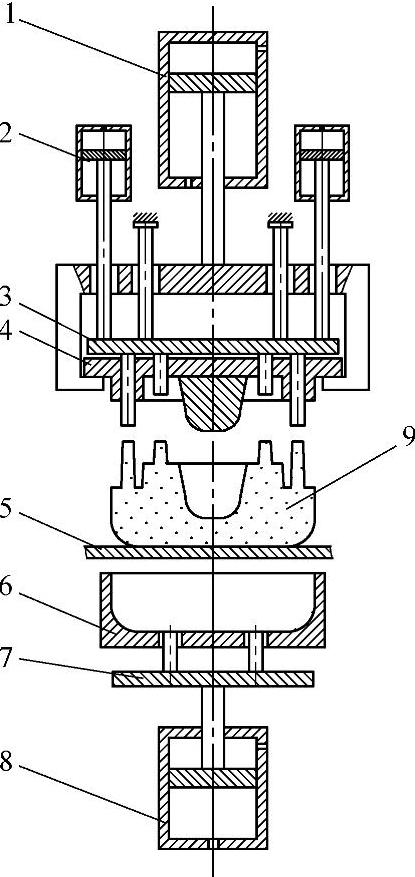

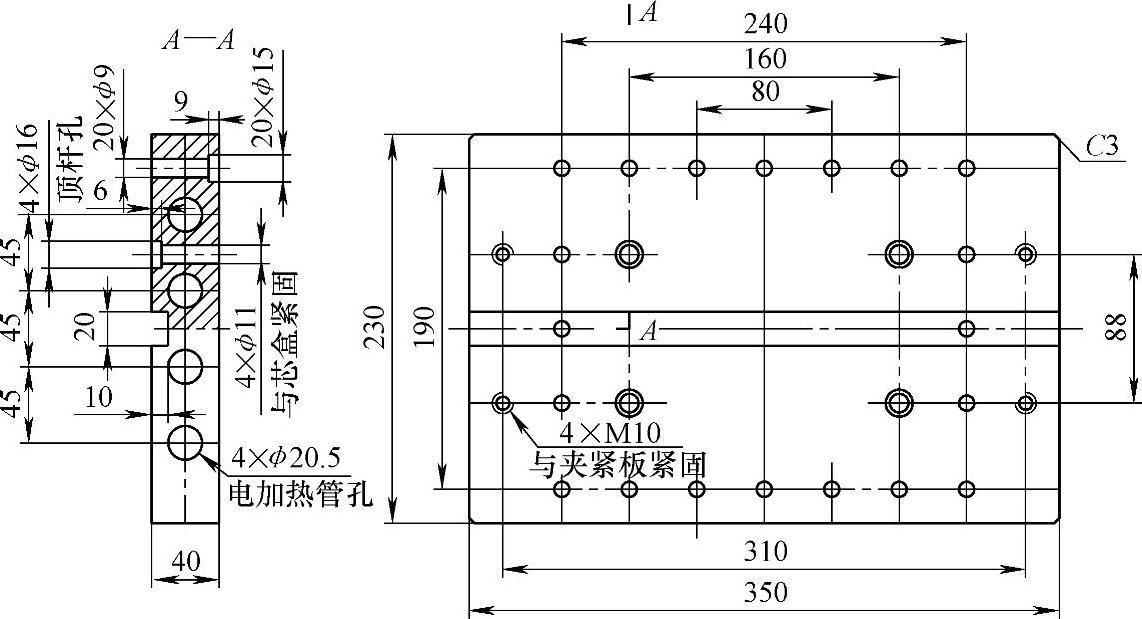

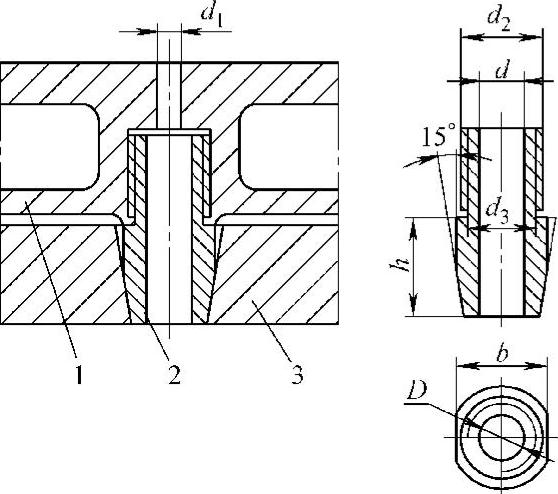

1)热芯盒法用芯盒不能用塑料或木材制成。热芯盒制芯使用的工艺装备包括:热芯盒,射砂头和加热装置等。热芯盒又由芯盒本体、活块、排气装置,定位装置和顶出机构等部分组成,其结构如图2-312所示。由于热芯盒长时间在200℃以上温度工作,而且要反复承受高速砂流的冲刷,工作条件十分恶劣。因此热芯盒决不能用一般不耐高温的塑料或木材制成,只能用导热性好、比热容大、热膨胀小、强度高、耐磨以及热稳定性好的某些金属材料制成。经过对各种材料性能的综合分析和热芯盒各组成部分的工作要求,热芯盒及其附件的材料可按表2-81选用。

图2-312 热芯盒结构简图

1—芯盒本体 2—定位销 3—排气装置 4—顶出装置

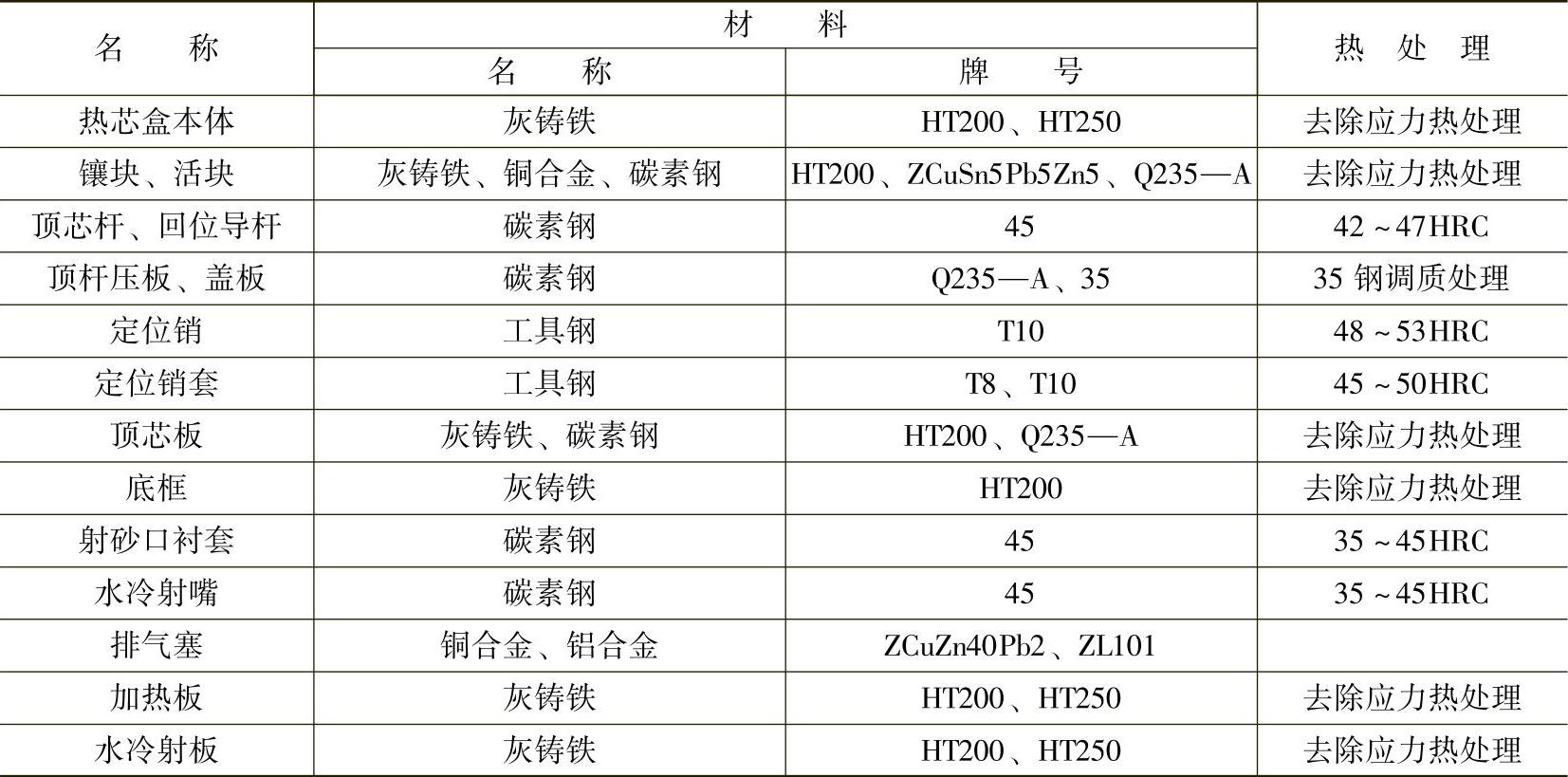

表2-81 热芯盒及其附件材料选用表

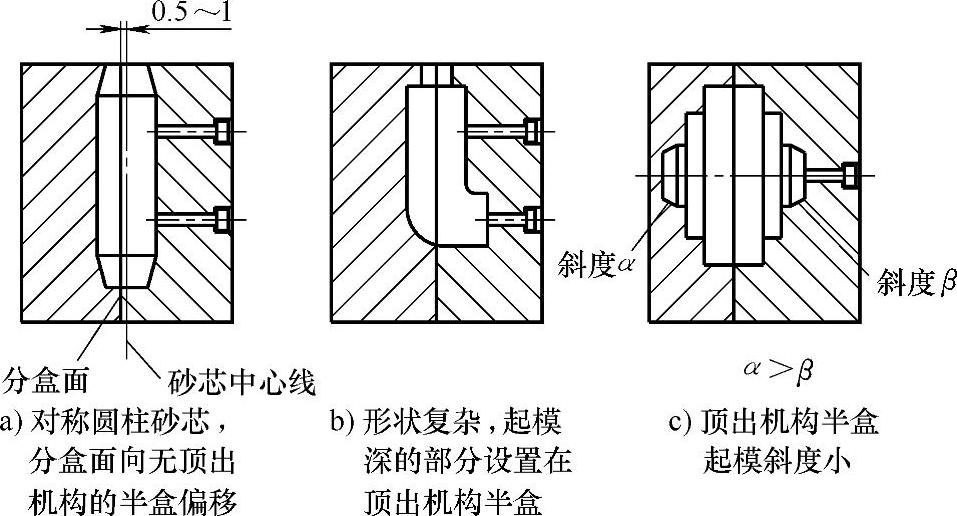

2)不可忽视选择热芯盒分盒面时应注意之处。热芯盒的分盒形式根据使用射芯机的不同,有垂直对开式、水平对开式和多向开盒式等几种。垂直对开式主要用于小型砂芯,水平对开式和多向开盒式主要应用在中、大型砂芯上。选择热芯盒分盒面时,除遵照常用金属芯盒的有关原则外,还应满足下列要求:

①尽可能简化热芯盒分盒面的形状。为了加工制造方便,最好采用平直分盒面。

②尽可能不采用活块。

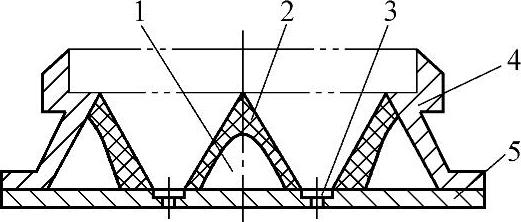

③确保开盒后,砂芯留在设有顶出机构的半爿芯盒中,如图2-313所示。

④根据射砂工艺要求,确保芯砂的良好充填和足够的紧实度。

⑤有助合理安置射砂口、排气装置、顶出机构和加热装置。

⑥减少芯盒的磨损,提高芯盒的使用寿命。

图2-313 定向留芯的分盒面和顶出机构的位置选择

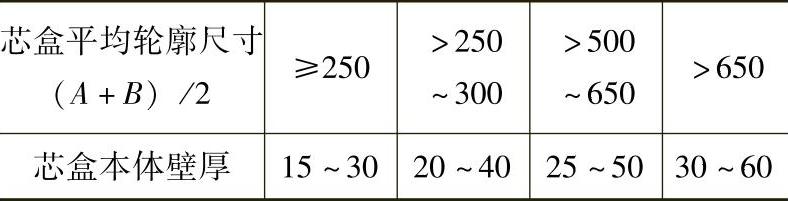

3)热芯盒的芯盒壁厚不能太薄。确定热芯盒本体的壁厚时,不仅要满足其强度和刚度的要求,而且还应使其能储存足够的热量,确保连续生产。因此,芯盒的壁厚一般较厚,否则芯盒制芯过程中,散热太快,不仅可能延长硬化时间(因为硬化砂芯损失的热量来不及补充),而且芯盒容易变形,影响芯盒尺寸精度。在生产实践中,为了便于芯盒的加工,减少散热面积,增加热容量,通常将芯盒设计成立方体和长方体形的实体结构。但壁厚也不宜过厚,以免芯盒过重,给芯盒的搬运和安装带来困难。一般来说,芯盒壁厚根据砂芯的几何形状、尺寸大小确定,可参照表2-82选择。若加热管直接安装在芯盒壁内时,芯腔离加热管的最小距离不小于10mm,一盒多芯时,芯腔之间的距离取15~25mm。

表2-82 热芯盒本体壁厚的选择 (单位:mm)

注:A、B分别为芯盒的长和宽。

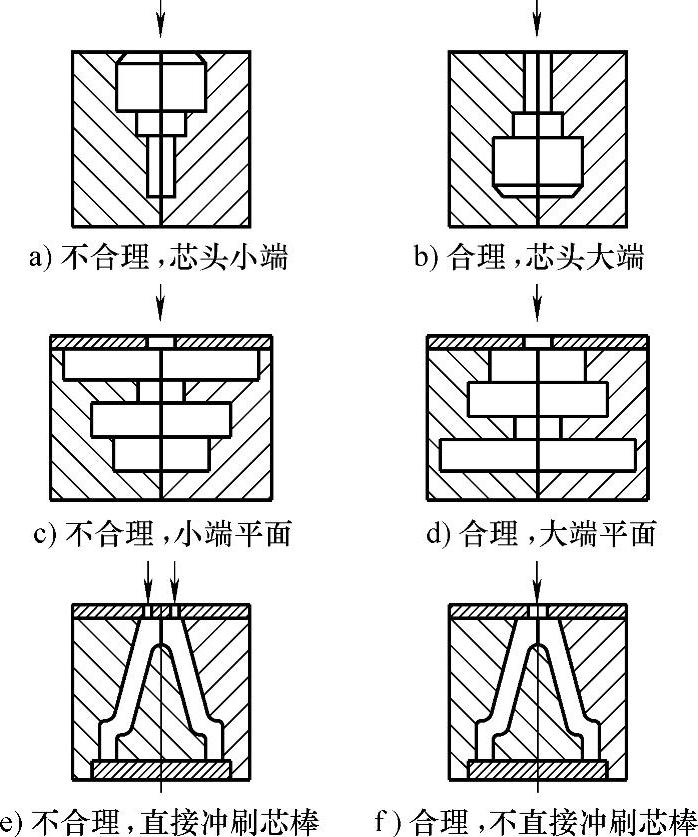

4)热芯盒射砂口的位置不可随意安置。芯砂进入芯盒的通道称射砂口,射砂口必须确保砂流通畅地进入芯盒,有利于紧实和排气,一般选择在如下位置(参见图2-314):

图2-314 射砂口位置选择实例

①芯头处。

②砂芯的大端、平面处。

③对正芯盒内的空穴及深凹处,使砂流通畅,避免砂流直接冲刷芯盒凸出部分、斜面、曲面和芯棒。

④采用数量较多的射砂口时,应对称且均匀布置,对于上顶芯机构的水平分盒射砂口更应如此。同时应考虑射砂板的射砂范围。

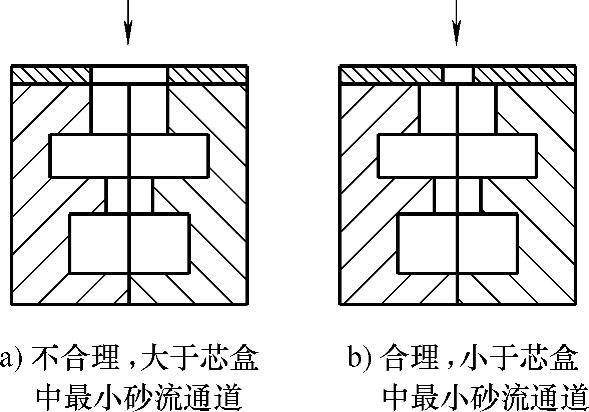

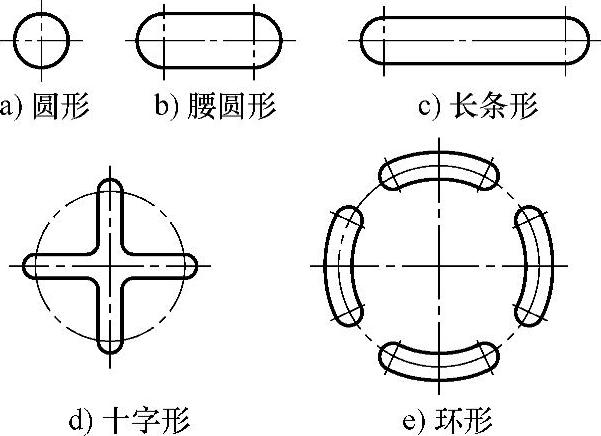

5)射砂口的截面积或尺寸不可太小,也不宜过大,最大决不可大于芯盒中砂流最小通道的截面积。射砂口尺寸取决于砂芯的质量和射砂方向上砂流通过芯盒内腔的最小截面积。射砂口小,砂流的动能较高,有利于砂芯的紧实。但过小时,在射砂时间内,进入芯盒的砂量可能不够,造成砂芯局部不能紧实或成形。所以,在可能情况下,射砂口的尺寸应尽量选择大些,以便缩短射砂时间。但过大的射砂口会降低砂流速度,使砂芯紧实度下降,其截面积决不能大于芯盒中砂流的最小通道截面积(见图2-315),以免砂流不能全部通过而弹回,造成砂流紊乱,影响砂芯表面质量。对流动性好的树脂砂,可选用小尺寸的射砂口,而且芯盒上的射砂口比水冷射砂板上的宜大1~2mm。射砂口的形状有圆形、腰圆形、长条形、环形和十字形等多种,如图2-316所示,可根据射制砂芯的几何形状选定。最常用的是圆形射砂口,因结构简单,加工方便。其尺寸为ϕ10~ϕ20mm。小型砂芯甚至可选择ϕ6~ϕ10mm。

图2-315 射砂口截面积宜小于芯盒中最小砂流通道

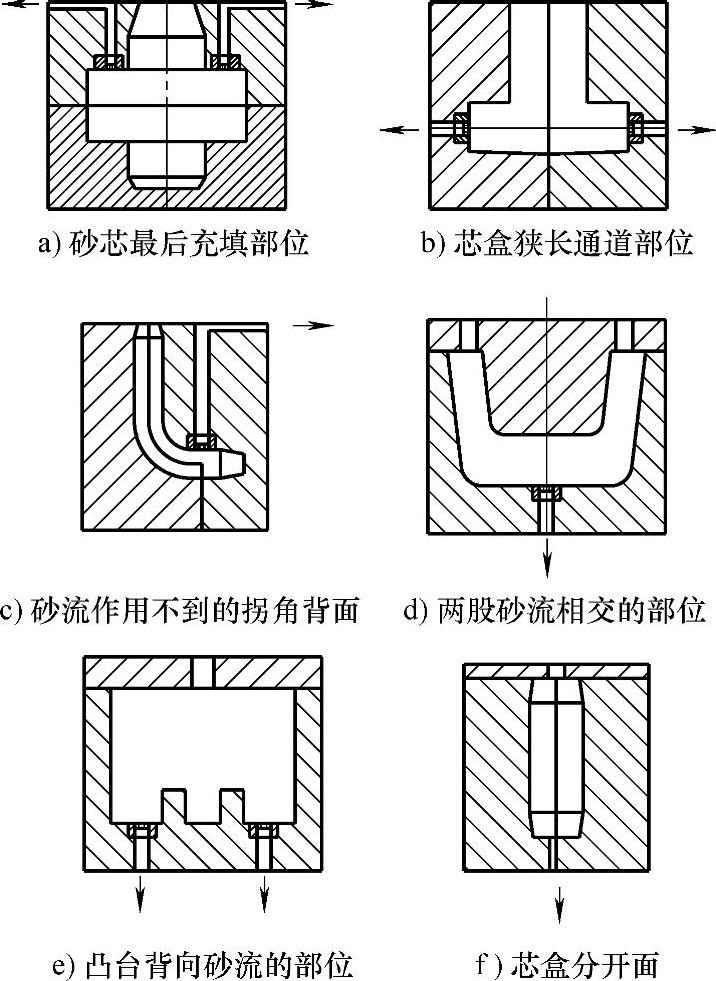

6)射砂制芯的热芯盒不可无排气装置,而且其总排气面积不能太小。射砂制芯的特点是,在压缩空气的推动下,使芯砂以很高的速度射进芯盒内,靠高速喷射的砂流的动能和芯腔中的压力差的综合作用,使芯砂得以紧实。被砂流带入芯盒的气体和芯盒型腔内存留的气体,在高速喷射砂流的作用下被压缩,形成“气垫”聚集在砂流最后充填部位,必须采取措施让该气体顺利排出,才能产生较大的压力差,使该部位砂芯获得满意的紧实度,特别是在远离射砂口及芯腔局部转角处排气更应良好。为了充分发挥压力差的作用,芯盒的排气装置通常应按下列位置或原则设置(参见图2-317):

图2-316 常用射砂口形状示意图

图2-317 排气装置开设部位示意图

①排气装置设在芯盒中芯砂最后充填的部位、砂流作用不到的拐角或砂流不易射满的死角。

②芯盒凸台背向砂流方向的部位以及芯盒的转角或狭长通道处。

③按射砂时砂流射入芯盒的流向,排气装置宜开设为“上排气”,效果较好。

④射砂功能较弱,而要依靠压力差进行紧实的部位。

⑤多射砂孔的芯盒中,砂流干扰相交处,以及芯盒的分盒面。

芯盒排气装置中排气的总面积与射砂口面积之比,则涉及到砂芯形状、大小、复杂程度、分盒面、射制工艺以及设置人员的经验、技术水平等等,根据生产实践验证,一般为射砂口总面积的0.1~0.5倍。在生产中往往根据砂芯各部位紧实度再予以调整。

7)不可忽视对热芯盒排气方式的选择。热芯盒的排气方式主要有排气塞排气、排气槽排气和间隙排气等三种。在芯盒设计中,应优先考虑选用后两种排气方式。

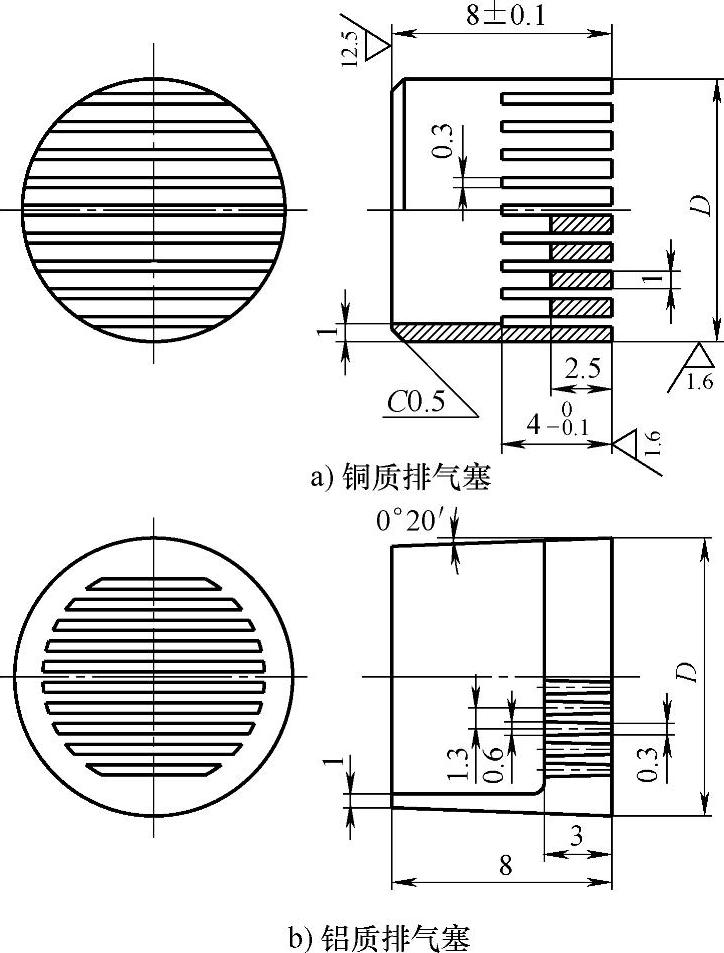

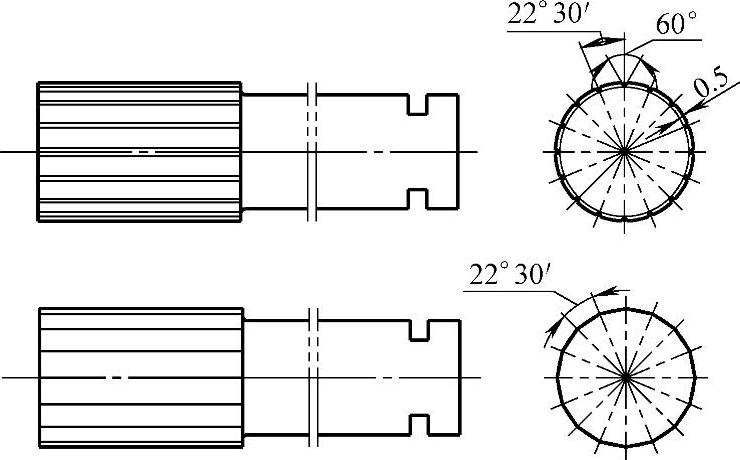

①排气塞排气:排气塞的结构和规格分别如图2-318和表2-83所示。使用排气塞排气,不受位置限制,灵活性大,但容易堵塞,使用一段时间后,需要很好清理或拆换,所以,只用于砂芯不容易紧实而用其他排气方法又有困难之处。常用的排气塞材料有铜合金和铝合金两类,前者用机械加工方法制造,后者采用压铸方法制造。

图2-318 排气塞结构

表2-83 排气塞规格尺寸

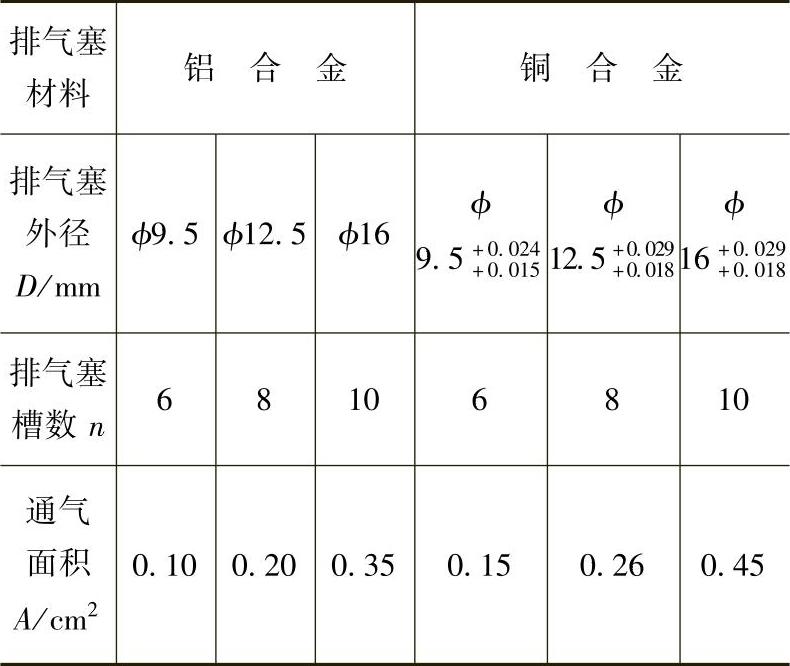

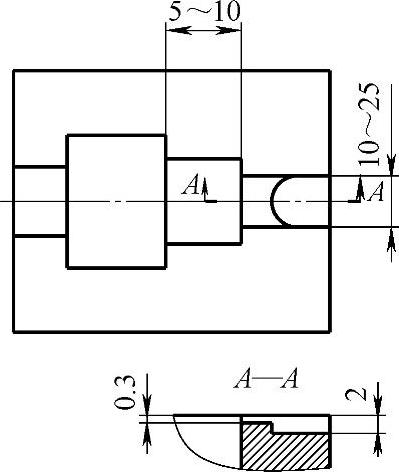

②排气槽排气:排气槽加工方便,容易清理,使用寿命长。排气槽一般开设在分盒面、射砂面以及镶块、活块的配合面上。其结构如图2-319所示。排气槽的深度为0.3mm,宽度可根据实际需要选取,一般为10~25mm。为了提高排气效果,可扩大排气槽出口端的深度。对于一盒多芯的芯盒,在相邻芯腔中间的排气槽不应连通,以免相互窜气,影响砂芯的表面质量,如图2-320所示。

图2-319 排气槽结构

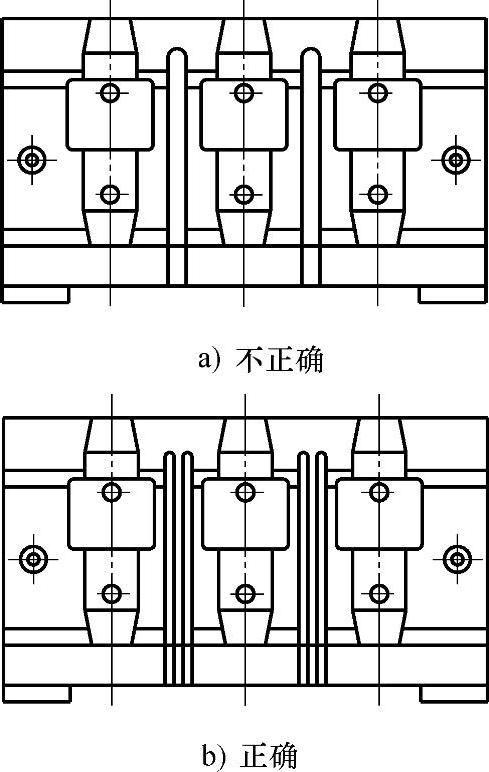

③间隙排气:利用顶芯杆与芯盒之间的配合间隙排气也是经常采用的排气形式。顶芯杆与芯盒的配合间隙一般选取0.15~0.3mm,以便于排气。有时为增大其排气面积,顶芯杆上制作出排气沟槽,但加工比较困难。沟槽排气式顶芯杆结构如图2-321所示。

8)为顺利取出热芯盒内紧实、硬化的砂芯,不可无出芯机构。取出热芯盒内紧实、硬化的砂芯,必须在芯盒内设置专门的出芯机构。根据砂芯的形状、射砂方向以及分盒形式,出芯方式主要有顶杆出芯、移动托板出芯和旋转出芯三种。

图2-320 一盒多芯排气槽设置示意图

图2-321 沟槽排气式顶芯杆结构示意图

①顶出杆出芯及其机构:

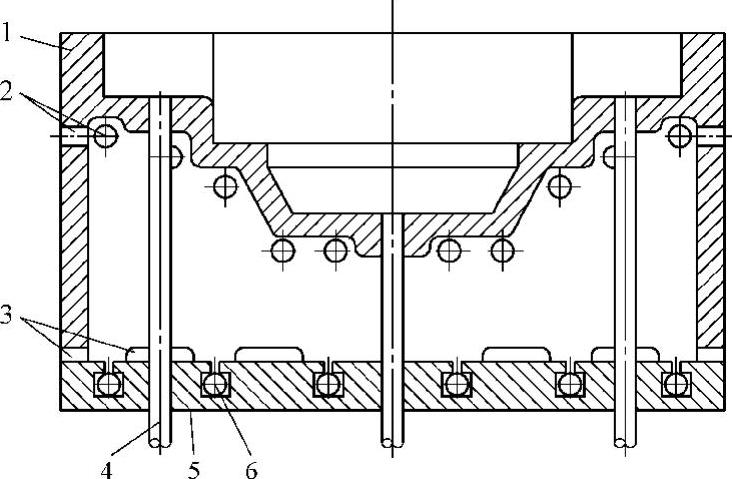

a.中、小型垂直和水平分盒热芯盒,其顶出机构由顶芯杆、顶芯板、回位顶杆、顶杆紧固装置等组成。顶芯杆和回位顶杆均安装在顶芯板上,芯盒闭合夹紧时,回位顶杆带动固定板一起返回原位。开盒时,则依靠外力作用推动顶芯板,使顶芯杆将砂芯从芯盒中顶出。垂直分盒和水平分盒顶出的典型结构分别如图2-322和图2-323所示。应注意的是:采用顶出杆出芯时,顶芯杆的位置要分布均匀、对称;一般设置在动芯盒上,即取芯时受阻力最大处:形状复杂、起芯深度大(凹陷处)、起模斜度小及厚大部位、需排气的部位以及砂芯的平面部位。顶芯杆顶芯表面的形状应根据芯盒内腔表面形状进行修整,使两表面一致。而顶芯杆数量则是在确保完整顶出砂芯的情况下尽量减少,以简化芯盒结构。如果不能确定砂芯会附着在哪一半芯盒上时,可两边均设顶芯杆。水平分盒的芯盒,上、下芯盒常均设有出芯机构。

b.大型水平分盒两工位热芯盒,其顶芯机构分为上、下两个系统,顶出方式有上顶芯和下顶芯两种。

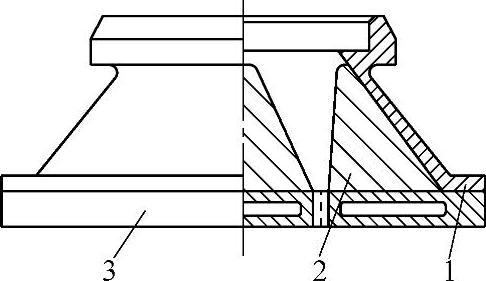

②移动托板出芯:当芯盒开盒后,砂芯留在底座(移动托板)的芯棒上,直接或待托板由气缸推动向外移出后,用手工将砂芯取下。此法适用于较厚大的砂芯,用芯棒使砂芯做成空心,如图2-324所示。如为小砂芯,则可用5°~10°锥度的小芯棒托住砂芯。(https://www.daowen.com)

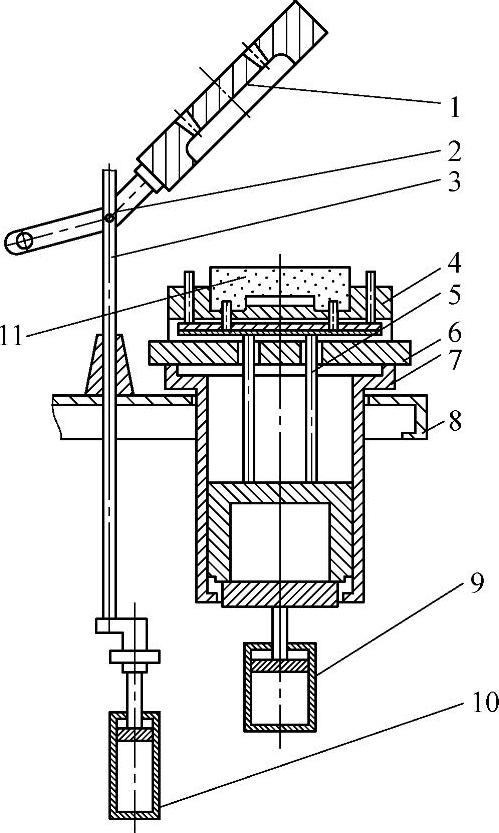

③旋转出芯:旋转出芯的过程是由射芯机上的夹紧气缸使动芯盒移动到一定距离后,再由转向气缸将芯盒旋转60°角,然后利用顶芯杆将砂芯顶出(或用手工取出),如图2-325所示。

图2-322 垂直分盒对开式顶出机构简图

1—动芯盒 2—定芯盒 3—顶芯机构 4—侧电加热板 5—中间电加热板 6—砂芯

9)大型水平分盒两工位热芯盒,其上顶芯方式不适合用来生产大型复杂的薄壁砂芯。上顶芯过程是:由下顶芯缸推动下顶芯系统,使上芯盒和砂芯一起顶离下芯盒,再由提升缸将上芯盒(包括砂芯)提升至一定高度。然后,上顶芯缸推动上顶芯机构,将砂芯顶出。水平分盒热芯盒上顶芯如图2-326所示。其上顶芯机构由上顶芯杆和上顶芯板等附件组成。上顶芯杆装配位置必须与水冷射砂板的射孔以及上芯盒的射砂孔一致,其中心距误差不大于±0.2mm。对于大型复杂的薄壁砂芯,为防止其降落时磕坏断裂,宜采用下顶芯方式。其顶芯过程是:由上顶芯缸推动上顶芯机构,将砂芯压紧顶离上芯盒,再由提升缸将上芯盒提起,使砂芯留在下芯盒中,然后,下顶芯缸工作,推动下顶芯机构将砂芯顶出。水平分盒热芯盒下顶芯如图2-327所示。其下顶芯机构包括下顶芯杆、回位顶杆、固定板和下顶芯板等附件。其中,回位导杆具有顶起上芯盒和回位的双重作用。为确保其工作平稳且可靠,要求回位导杆的顶面与下芯盒的分盒面平齐,如果顶面磨损,必须更换。

图2-323 水平分盒下顶出机构简图

1—上芯盒 2—摇臂 3—导杆 4—下芯盒 5—顶芯杆 6—电加热板 7—工作台 8—回转台 9—顶芯气缸 10—开盒气缸 11—砂芯

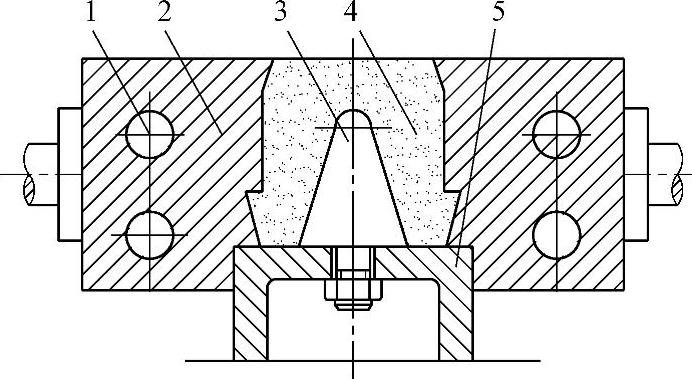

图2-324 托芯板出芯机构简图

1—加热管 2—芯盒 3—芯棒 4—砂芯 5—底座(托芯板)

图2-325 旋转出芯简图

1—芯盒夹紧缸 2—电加热板 3—回转缸 4—连杆 5—工作台 6—芯盒 7—砂芯 8—回转芯盒

图2-326 水平分盒上顶芯杆出芯简图

1—上芯盒提升缸 2—上顶芯缸 3—上顶芯板 4—上芯盒 5—接芯板 6—下芯盒 7—下顶芯板 8—下顶芯缸 9—砂芯

(2)热芯盒加热装置的禁忌

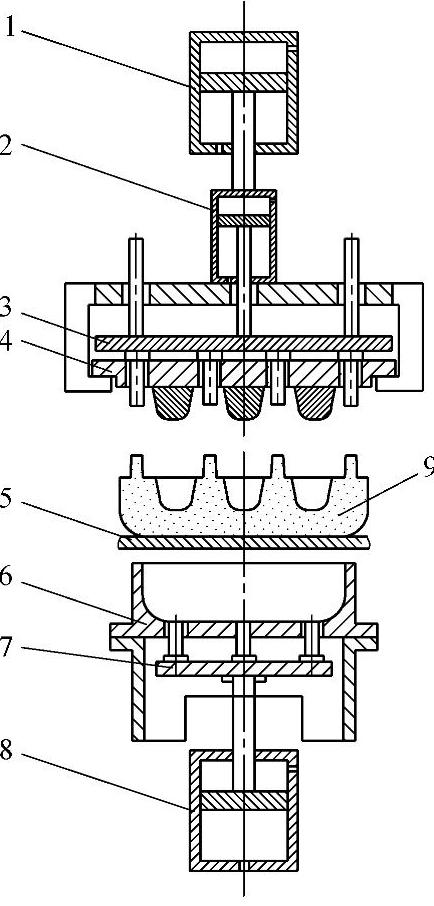

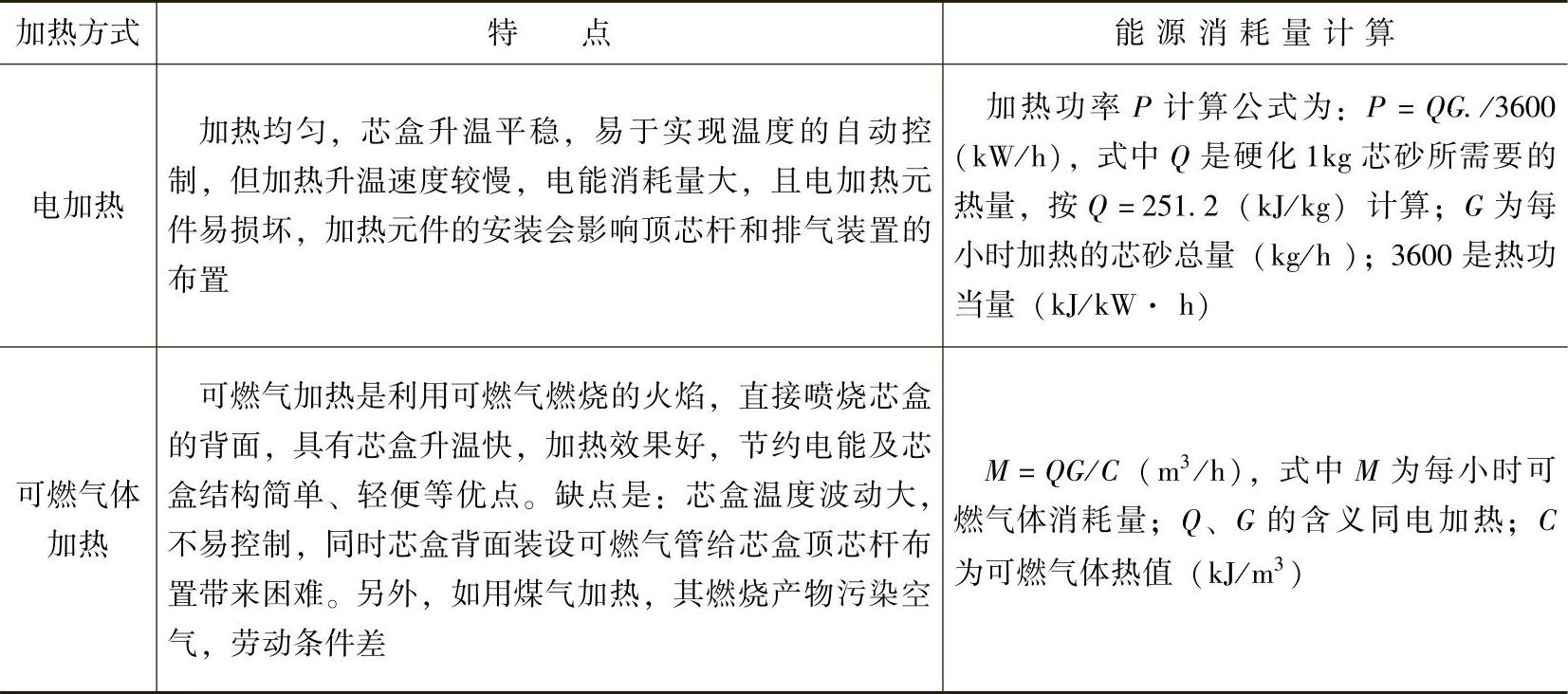

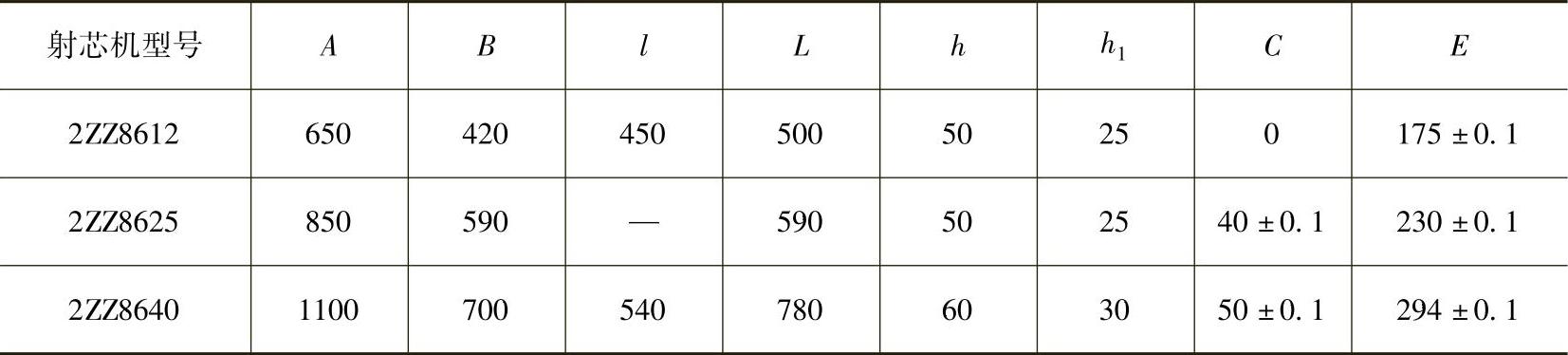

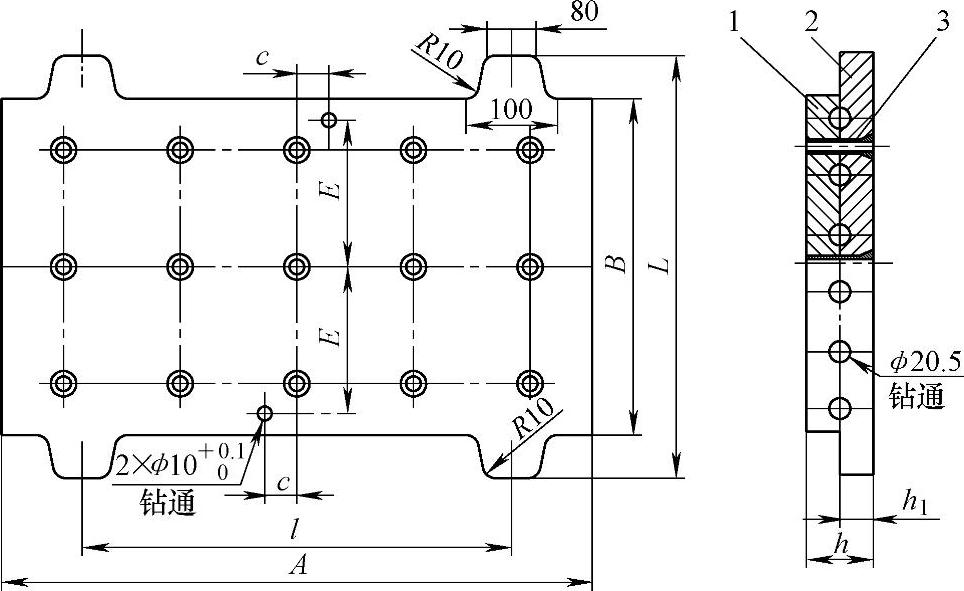

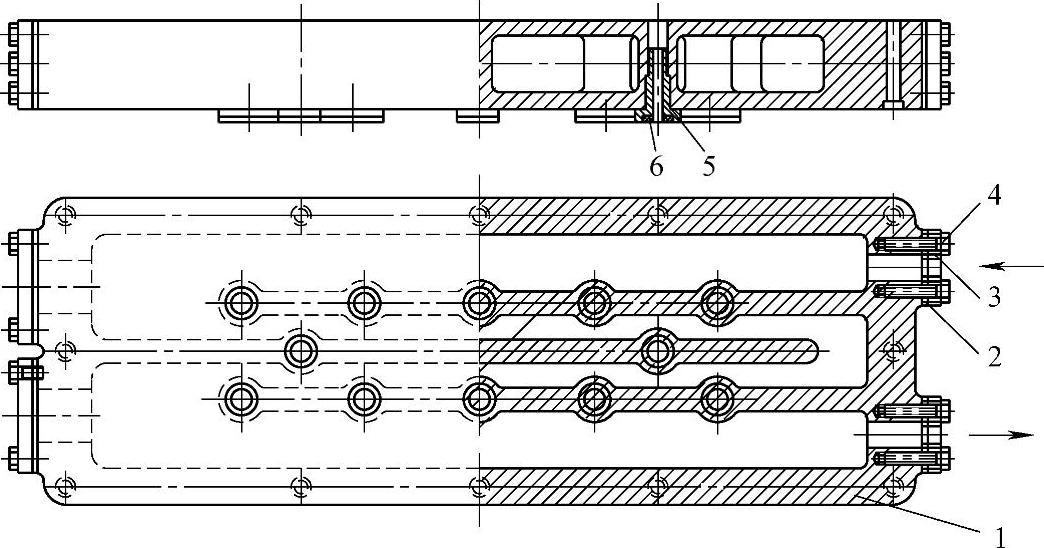

1)热芯盒的加热方式及其加热装置不可忽视。根据加热能源,热芯盒加热有电加热和可燃气体加热两种方式。其加热特点、能源消耗量的计算见表2-84。在实际生产中,电加热应用比较普遍。常用的电加热装置有通用加热板和专用加热装置两种。几何形状简单,生产批量较小,需经常更换芯盒时,应选用通用电加热板;而形状复杂、生产批量较大,制芯过程中,热芯盒很少或长时间才需要更换的,则选用专用加热装置。通用电加热板由加热板、电加热元件及连接导线等组成。专用加热装置则是将电加热元件直接安装在热芯盒本体内,无需另外设置加热板。通用电加热板常采用HT200或HT250灰铸铁经机械加工而成。加热板的尺寸大小除满足电加热元件的安放外,还应与选用的射芯机技术规格和热芯盒外形相适应。现在一些热芯盒射芯机,例如单工位垂直分盒热芯盒射芯机,都附有通用电加热板,可直接采用。其中Z8612B单工位垂直分盒热芯盒射芯机用电加热板的典型结构尺寸如图2-328所示。而两工位水平分盒热芯盒加热板,则是由上、下两块加热板用M8内六角螺钉紧固构成。其中水平分盒热芯盒上加热板典型结构和尺寸如图2-329和表2-85所示。加热板内的电加热元件也即电加热管的数量和布置,通常都是根据表2-84所列计算式确定的加热功率以及芯盒的大小、砂芯的形状、机器的工作特点等来选择合适型号和长度的电加热管,一般每个芯盒最少放三根;其布置应力求使芯盒加热均匀。并应注意不让加热管与其他零件及机构,如顶芯杆、回位导杆、排气塞等相碰。

图2-327 水平分盒热芯盒下顶芯(开盒压芯)简图

1—上芯盒提升缸 2—开盒压芯缸 3—上顶芯板 4—上芯盒 5—接芯板 6—下芯盒 7—下顶芯板 8—下顶芯缸 9—砂芯

表2-84 加热方式的特点及能耗计算

表2-85 上加热板结构尺寸 (单位:mm)

图2-328 Z8612B单工位垂直分盒热芯盒射芯机用电加热板典型结构尺寸

注:加热板功率为4×1.1kW=4.4kW

图2-329 水平分盒热芯盒上电加热板典型结构

1—下半加热板 2—上半加热板 3—射砂口衬套

2)热芯盒用可燃气体加热时,芯盒本体不可无燃烧腔,而且不可无跑火孔。采用可燃气加热,热芯盒所需要的可燃气由总管输入装在加热板内的各支管中,使其在芯盒背面燃烧。其火焰最高温度部位应尽可能喷射在芯盒的背面上,以提高热效率。因此,这种热芯盒的本体,应设有燃烧腔,作为可燃气燃烧空间。燃烧腔的高度一般以大于45~65mm为宜。如果为加强芯盒的强度和刚度,设置适当的加强肋,其肋不可将芯盒燃烧腔分割成数块,以免影响芯盒温度的均匀性。加强肋的高度应小于燃烧腔高度的10~15mm,其间距为150~200mm,可根据芯盒具体情况而定。为了使燃烧腔有足够的氧气,保证可燃气能充分燃烧,芯盒与加热板的连接应留有一定的空隙(10~15mm),以便让空气能从空隙进入燃烧腔。另外,为了使可燃气燃烧所产生的废气能及时排出,可在燃烧腔周围均匀开设ϕ20~ϕ30mm跑火孔,其间距为60~100mm,以利于火焰喷烧在芯盒壁上及烟气的排出。至于可燃气管的数量和位置,应根据顶芯杆、回位顶杆、砂芯几何形状及尺寸大小确定。在布置可燃气管时,一方面要考虑不与芯盒零件相干涉,另一方面在芯盒最下部应布置可燃气管,以使芯盒温度能趋于均匀。可燃气加热方式热芯盒结构如图2-330所示。

(3)射砂头与射砂板的禁忌

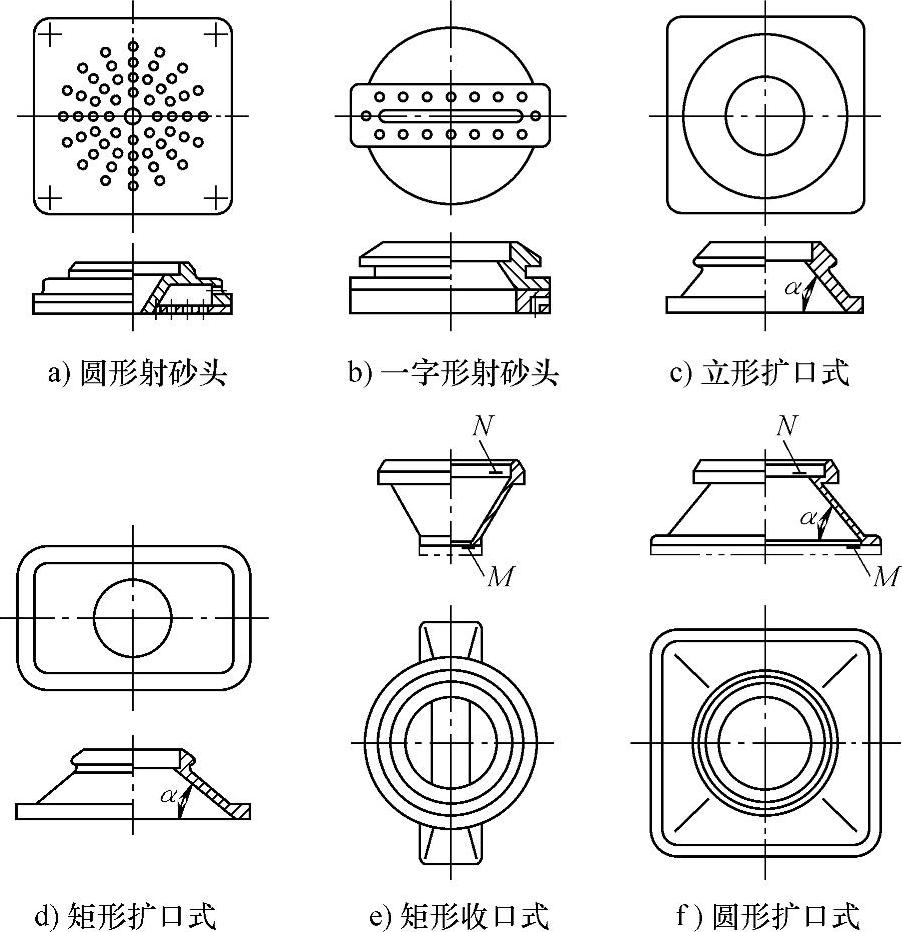

1)形状和分盒面不同的砂芯不宜选用结构形式完全相同的射砂头体。射砂头安装于射芯机的砂筒下部法兰上,用以引导芯砂进入芯盒。射砂头由射砂头体、导砂面和射砂板等部分组成,如图2-331所示。其射砂头体用灰铸铁铸造加工而成。常用射芯机大都附有标准射砂头体。其结构形式有矩形扩口式、圆形扩口式、方形扩口式、一字形和圆形等,如图2-332所示。通常形状和分盒面不同的砂芯,宜选用甚至设计不同结构的射砂头体。选用时,圆形射砂头一般用于射制单个砂芯;一字形射砂头用于射制狭长的砂芯或多个砂芯;方形扩口射砂头用于射制大的或环形砂芯;矩形扩口式通常用于一盒多芯或水平投影面积大、形状较复杂的砂芯;圆形扩口式用于环形砂芯;矩形收口式用于垂直分盒水平投影面积较小的砂芯。扩口式射砂头体的高度不能过高,侧面夹角α不得小于40°,否则容易造成靠近射砂头体边缘的射砂口堵塞,影响射砂紧实效果。选定或设计射砂头体时,其上部结构应与选用的射芯机相匹配,下部结构要满足水冷射板尺寸和安装的要求。对于大型水平分盒热芯盒,射砂头体侧壁应设置窗口,便于清除其内的余砂。

图2-330 用可燃气体加热的热芯盒结构简图

1—芯盒 2—跑火孔 3—空气进口 4—顶芯杆 5—加热板 6—可燃气管

图2-331 射砂头结构简图

1—射砂头体 2—导砂面 3—射砂板

图2-332 射砂头体的结构形式

2)不可忽视射砂头体内导砂面的作用。在用热芯盒射制砂芯过程中,我国有些铸造工作人员在20世纪60年代发现,在射砂头体内芯砂会自然堆积成一定形状的导砂面,乃在射砂头体内用硬木、塑料、水泥或铝合金、灰铸铁做成类似几何形状的导砂面,结果发现所制砂芯紧实效果好,同时还便于清理射砂头体内的余砂,从而在射砂头体内做出不同的导砂面。究其能提高砂芯紧实效果的原因,主要是它有助降低射砂时砂流阻力,保证射砂时砂气流集中、畅通,充分发挥其动能紧实作用。导砂面的具体几何形状常由射砂筒直径和射砂口的位置及大小而定,并根据射砂板结构,选择适当的位置用螺钉紧固。图2-333所示是带导砂面的射砂头体的一种结构,它的导砂面先用白泥堆成、阴干,然后在其表面涂上环氧塑料模的层叠层和表面层材料以增加其强度和耐磨性。

图2-333 一种带导砂面的射砂头结构简图

1—导砂面白泥层 2—导砂面环氧树脂玻璃钢 3—射砂口 4—射砂头体5—射砂板

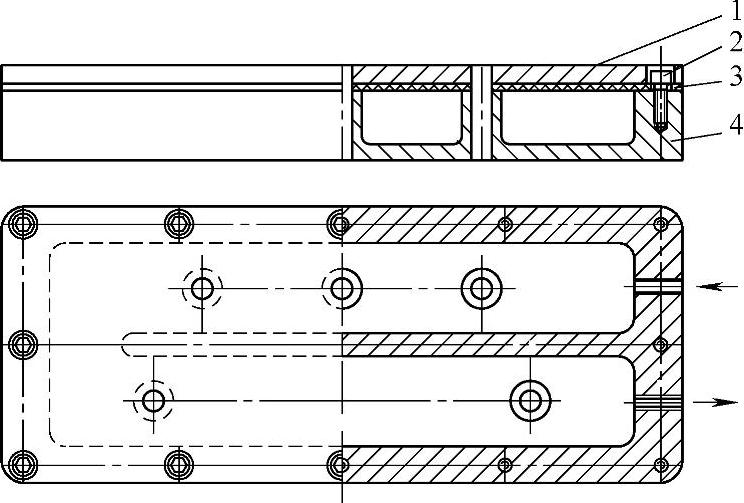

3)射砂板内不可缺水冷部分。射砂板与射砂头体安装在一起,在射砂制芯过程中,置于热芯盒之上的射砂板频繁与热芯盒紧贴,同时还要受高压砂流的冲刷。为此,射砂板不仅要有足够的强度和刚度,而且还应具有隔热性能,以防止射砂板变形和被加热升温,导致射砂头本体内芯砂因受热硬化结块而堵死射砂孔,因此,射砂板一般均采用带有水冷腔的内空形结构。常用的有整铸式和装配式两种形式。整铸式射砂板结构简单,密封性好,机械加工方便,在实际生产中应用比较普遍(见图2-334)。装配式射砂板采用Q235—A钢板,由上盖,下底,中间密封垫组成(见图2-335)。为使水冷射砂板具有足够的强度和刚度,射砂板水冷腔中应设置加强凸台或肋条。对于尺寸较大的射砂板,其水冷腔加强肋、凸台的布置应确保冷却水的定向流动,以充分发挥冷却效果。射砂板上的射口的数量和位置与配用的热芯盒一致,其尺寸比热芯盒射砂口小1~2mm。根据选用射芯机规格和芯盒结构,射砂口有下述三种结构形式:钻孔式射砂口(或长条式射砂口);衬套式射砂口;插入式射砂口。其中钻孔式射砂口(或长条式射砂口)适用于垂直分盒或水平分盒的中、小型热芯盒;衬套式射砂口适用于水平分盒的大、中型芯盒;插入式射砂口(见图2-336和表2-86)适用于深入芯盒内腔,使砂芯留在下芯盒中水平分盒的中、小型热芯盒。

图2-334 整铸式水冷射砂板典型结构

1—射砂板 2—密封垫 3—盖板 4—六角头螺栓 5—射砂口衬套 6—O形密封圈

图2-335 装配式射砂板结构

1—上盖 2—内六角螺钉 3—密封垫 4—下底

图2-336 射砂板插入式射砂口结构形式安装图

1—射砂板 2—射砂口 3—上芯盒

表2-86 射芯板插入式射砂口结构尺寸 (单位:mm)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。