(1)制定金属芯盒本体的结构禁忌

1)在保证金属芯盒本体强度、刚度和使用寿命的前提下,芯盒壁和加强肋不宜过厚。常用金属芯盒的组成包括本体结构和附具结构两部分。芯盒本体多采用带有凸缘和加强肋的薄壁箱形结构,在保证其强度、刚度和使用寿命的前提下,应尽可能减小壁厚和加强肋的厚度,并简化加强肋布置,以减轻芯盒质量和改善劳动条件。通常芯盒的壁厚根据芯盒尺寸、制芯方法和芯盒材料决定。对中、小型芯盒也即平均轮廓尺寸≤300~500mm的芯盒,用铝合金时壁厚为6~10mm,用灰铸铁时为6~8mm;中、大型芯盒也即平均轮廓尺寸>500~1250mm的芯盒,用铝合金时壁厚取10~14mm,用灰铸铁时为10~12mm。而加强肋的厚度和高度视芯盒形状和大小而定,其斜度根据肋的高度可在0.5°~2°之间选取。

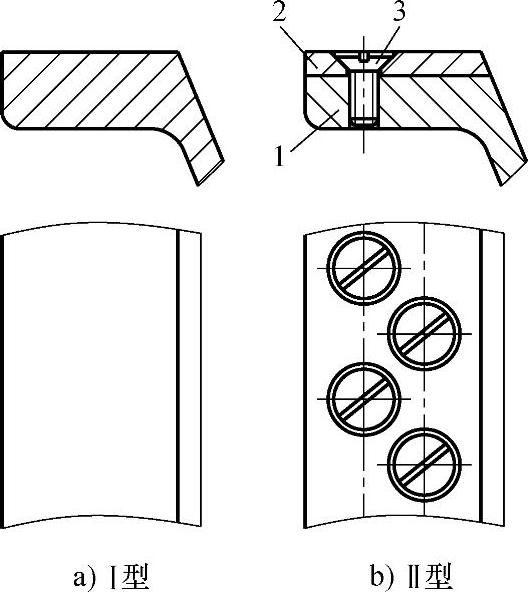

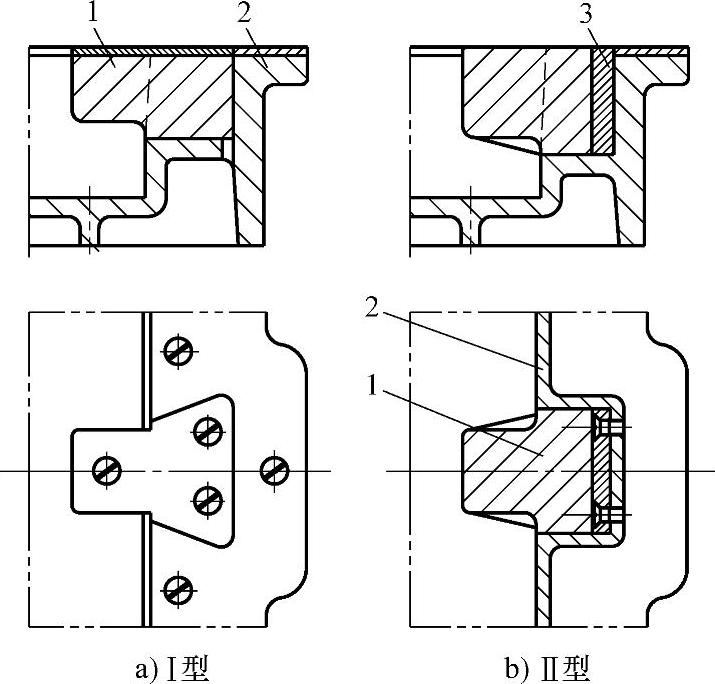

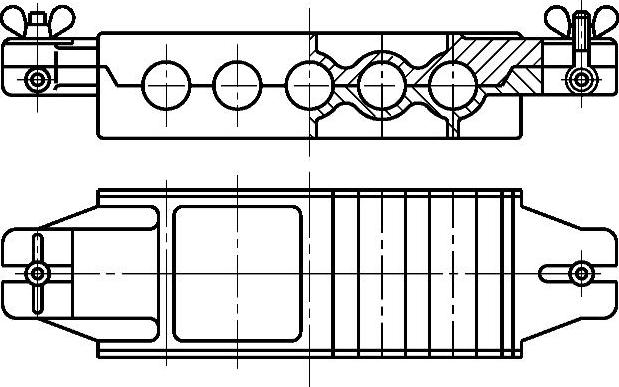

2)金属芯盒的填砂面和分盒面处,不可无加宽、加厚的凸缘甚至耐磨护板。为了提高芯盒本体的强度和刚度、减少磨损、延长芯盒使用寿命,以及便于合盒、刮砂和起芯等操作,在芯盒填砂面和分盒面处,设有加宽、加厚的凸缘。而铝质芯盒的凸缘面上还应加设耐磨护板。耐磨护板常采用Q235—A钢或30钢制造,其厚度为3mm,每块耐磨护板用沉头螺钉紧固在芯盒上。凸缘有两种形式,如图2-297所示。I型适用于铸铁芯盒,Ⅱ型适用于铝质芯盒。

图2-297 芯盒凸缘和耐磨护板形式

1—芯盒 2—耐磨护板 3—沉头螺钉

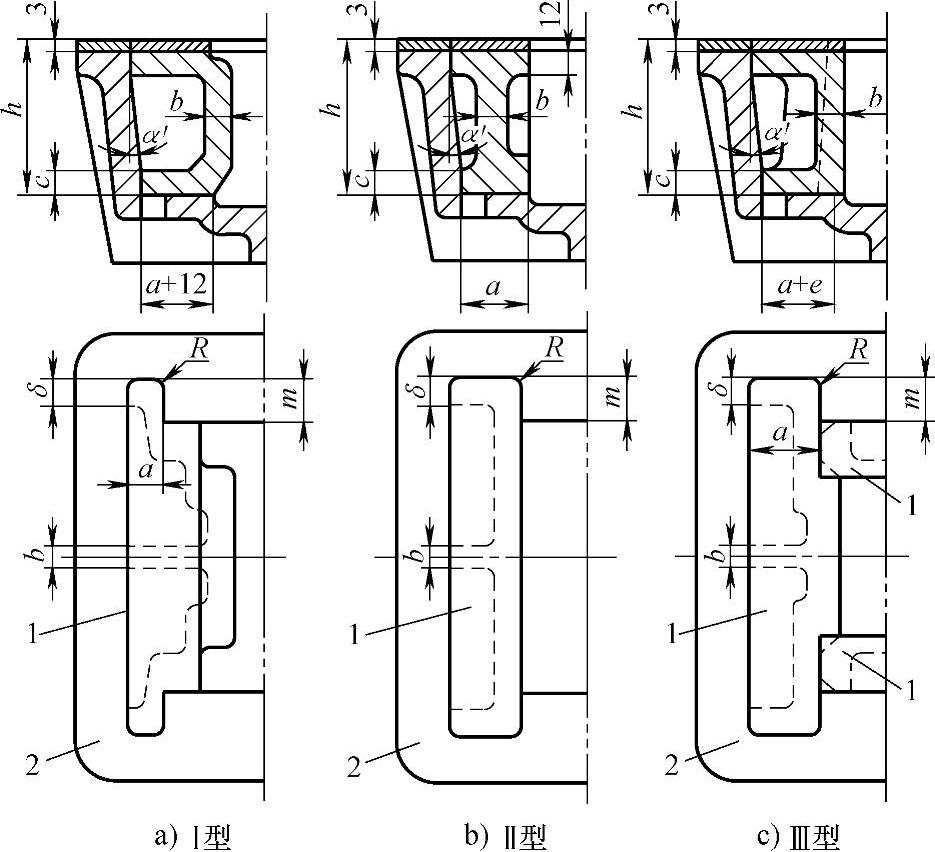

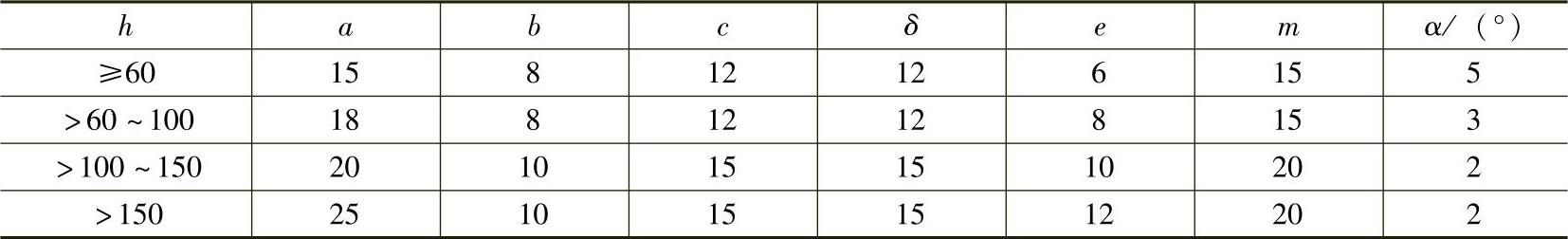

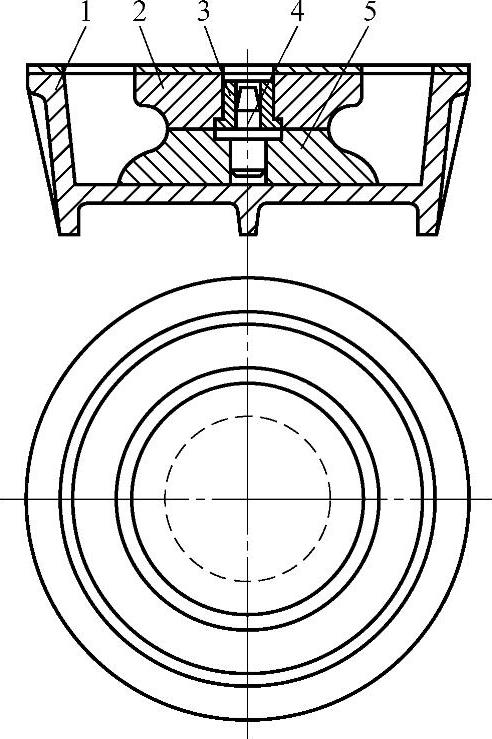

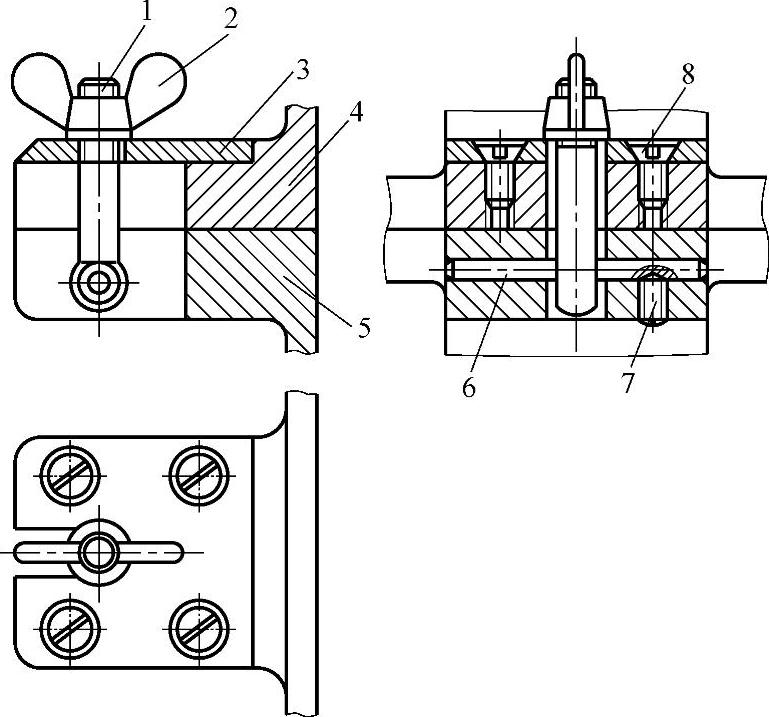

3)不可忽视芯盒活块与芯盒的一些常用固定形式。芯盒中阻碍出芯或难以出芯的部分常设置活块。活块与芯盒常用的连接固定形式有滑座式、燕尾槽式和定位销式三种。其中滑座式和定位销式使用最为广泛。滑座式活块的固定、定位是依靠在芯盒本体上设置的窝座。窝座可以设置在盒体壁上,也可设置在盒体的底部。为保证活块安装在芯盒中的稳定性,应将活块重心置于窝座一侧。为了防止磨损,在铝质活块刮砂板面上还应加设耐磨护板。滑座式活块结构形式及相应尺寸,分别如图2-298和表2-80所示。而燕尾式活块的固定、定位是依靠设在芯盒本体上的燕尾槽。为了减少活块与窝槽配合面的磨损,可将活块燕尾槽部分用钢板制造。燕尾槽式活块结构形式如图2-299所示。至于定位销式活块的固定、定位则是依靠安装在芯盒本体上的定位销。为防止活块磨损,活块上应安装定位销套。定位销式活块如图2-300所示。宜指出的是,各类活块应尽可能设计成框形结构。尺寸大的活块还需设置加强肋;小型活块可采用实心结构。制造时,活块与芯盒活块窝座应配合加工,其配合间隙不大于0.2mm,活块与窝座配合面应在所有深度上紧密接触,当芯盒翻转180°后,活块应能依靠其自重而自由落下。

图2-298 滑座式活块结构

1—活块 2—芯盒

表2-80 滑座式活块结构配合尺寸 (单位:mm)

注:圆角R5~R10mm。

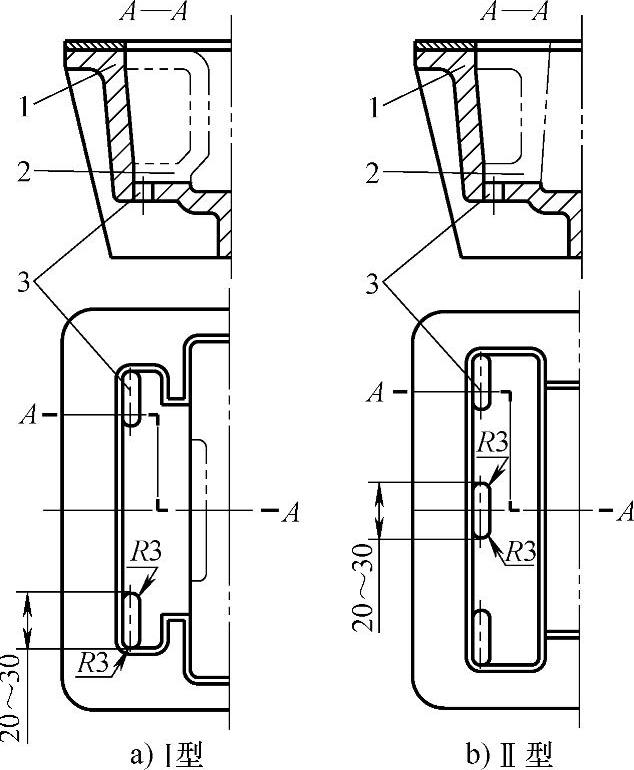

4)为便于清除落入活块窝座的芯砂,在芯盒活块窝座的底部通常不可无除砂沟槽。为了能清除落入活块窝座的芯砂,在芯盒活块窝座的底部应开设除砂沟槽,如图2-301所示。Ⅰ型用于活块窝座长度小的芯盒;Ⅱ型用于活块窝座长度大的芯盒。

图2-299 燕尾式活块结构

1—活块 2—芯盒 3—钢板

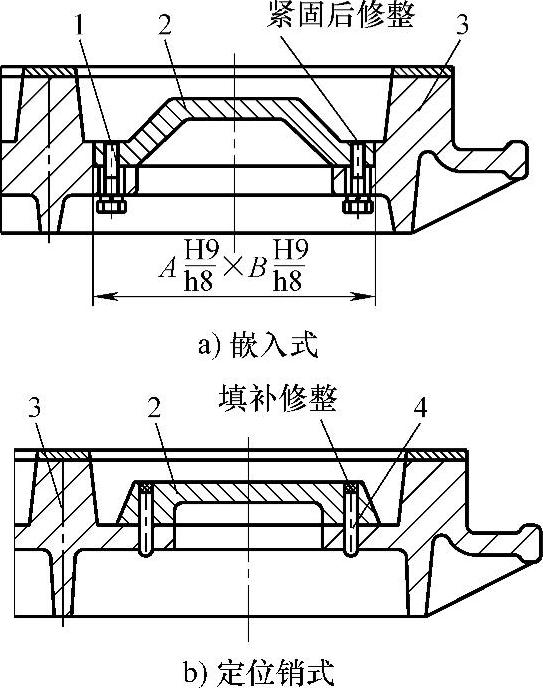

5)在制造芯盒时,芯盒中的圆柱体、球体部分及其他不便直接进行机械加工的某些局部结构不可坚持直接进行机械加工。在制造芯盒时,常将其中某些部分做成装配式结构(见图2-302),这些装配部分称为镶块。采用镶块的原因是为了简化制造工艺,将芯盒中的圆柱体、球体部分和妨碍芯盒进行机械加工的某些局部结构以及某些精度要求较高的曲面部分做成镶块,分开加工,然后装配到芯盒中,达到事半功倍的效果。镶块与芯盒本体的定位与紧固方式,分为嵌入式和定位销式两种,其结构形式如图2-303所示。

图2-300 定位销式活块结构

1—芯盒本体 2—活块 3—定位销套 4—定位销 5—镶块

图2-301 除砂沟槽结构

1—芯盒本体 2—活块 3—除砂沟槽

图2-302 装配式芯盒壁结构

1—芯盒壁 2—芯盒本体 3—螺栓 4—圆柱销

图2-303 镶块与芯盒本体的定位与紧固方式

1—螺钉 2—镶块 3—芯盒本体 4—圆柱销

(2)芯盒附具结构的禁忌

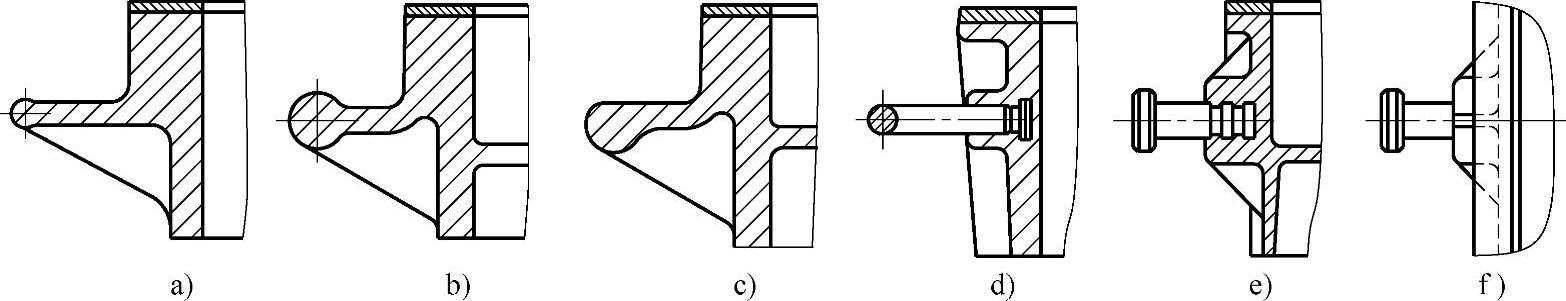

1)为便于芯盒的搬运和起芯等操作,小型芯盒一般不可无手把,中、大型芯盒通常不可无吊轴。为便于芯盒的搬运、翻转、提取和起芯,质量小于12kg的小型芯盒一般应设置手把或其他装置;而中,大型芯盒则宜安装吊轴。手把和吊轴的安装位置,应能确保芯盒的平稳搬运和提取,同时还能满足芯盒翻转等操作要求。通常设置在芯盒二分之一高度偏上的位置上。常用芯盒手把和吊轴的结构形式如图2-304所示。

(www.daowen.com)

(www.daowen.com)

图2-304 常用芯盒的手把和吊轴结构

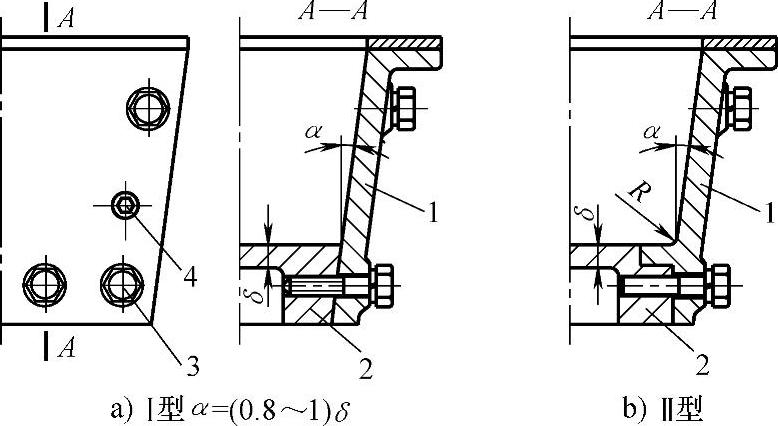

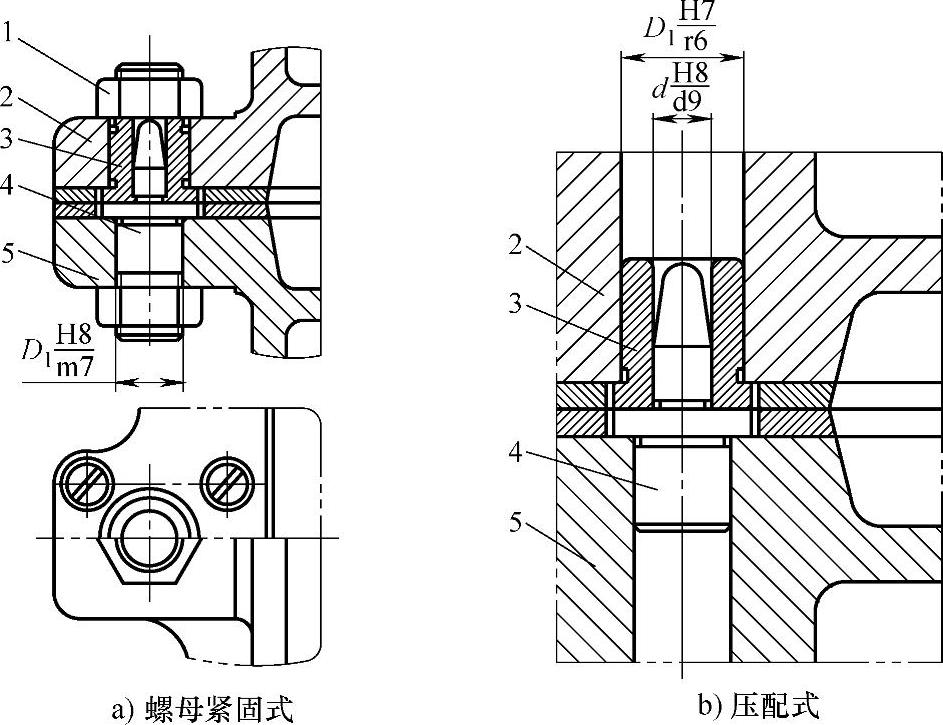

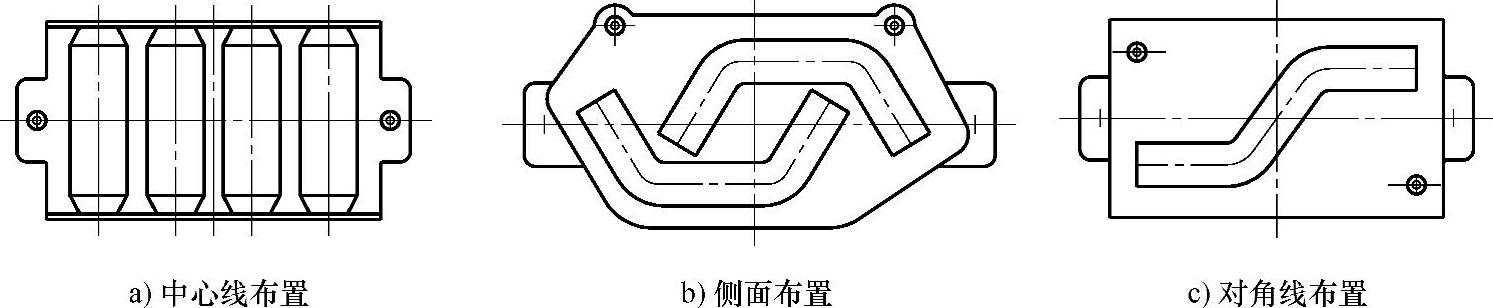

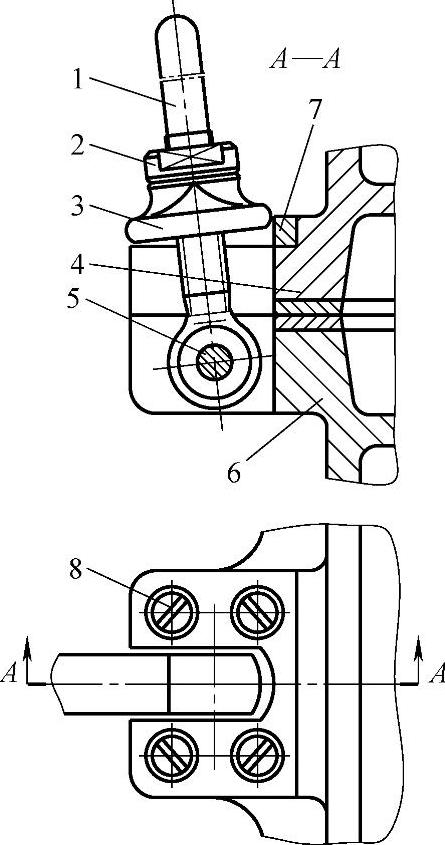

2)对开式和多向开盒式等结构的芯盒不可无定位装置。垂直对开式、水平对开式和多向开盒式等结构的芯盒均要设置定位装置。常用芯盒定位装置是定位销和定位销套。定位销套的结构形式如图2-305所示,其中的定位销有螺母紧固式和压配式两种。定位销(套)的布置,有对角线布置、中心线布置、侧面布置等多种形式,如图2-306所示。侧面布置形式操作方便,有利于两爿芯盒填砂及紧实后的合盒操作。为使成形烘干器制造方便,结构简单,通常将定位销安装在形状比较复杂的一爿芯盒上,定位销套安装在形状比较简单的一爿芯盒上。另外,芯盒的定位结构在实际生产中也有采用凹凸面式的,其结构如图2-307所示。

图2-305 芯盒定位销的紧固形式

1—六角螺母 2—上芯盒 3—定位销套 4—定位销 5—下芯盒

图2-306 定位销(套)布置形式

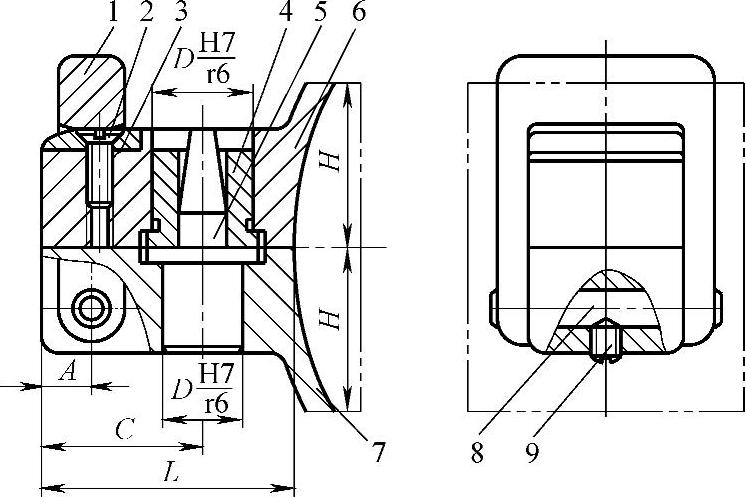

3)对开式芯盒通常不可没有锁紧装置。对开式芯盒合盒、填砂、紧实时,要用夹紧装置锁紧。芯盒锁紧装置不仅要锁紧效果好,经久耐用,而且力求使用方便,灵活紧凑。在生产实际中,常用的有蝶形螺母铰链式、双螺母铰链式和铰链卡板式等三种形式。蝶形螺母铰链夹紧装置简易可靠,使用方便,但锁紧力较小,适用于较小型芯盒的锁紧,如图2-308所示。而双螺母铰链式夹紧装置,其结构简单、紧凑,锁紧力较大,工作中不易松脱,其下螺母是调整松紧程度的,上螺母用于锁紧下螺母,如图2-309所示,适用于中、小型芯盒。铰链卡板式夹紧装置,其结合部位较长,锁紧力较大,如图2-310所示,故可用于较大尺寸的芯盒。

图2-307 凹凸面式定位的芯盒结构形式

图2-308 蝶形螺母铰链式夹紧装置结构

1—活节螺栓 2—蝶形螺母 3—垫片 4—上爿芯盒 5—下爿芯盒 6—圆柱销 7—锥端固定螺钉 8—沉头螺钉

图2-309 双螺母铰链式夹紧装置结构

1—铰链螺杆 2—上螺母 3—下螺母 4—上芯盒 5—圆柱销 6—下芯盒 7—紧固垫片 8—沉头螺钉

图2-310 铰链卡板式夹紧装置

1—夹子 2—沉头螺钉 3—垫片 4—定位销套 5—定位销 6—上芯盒 7—下芯盒 8—圆柱销 9—紧定螺钉

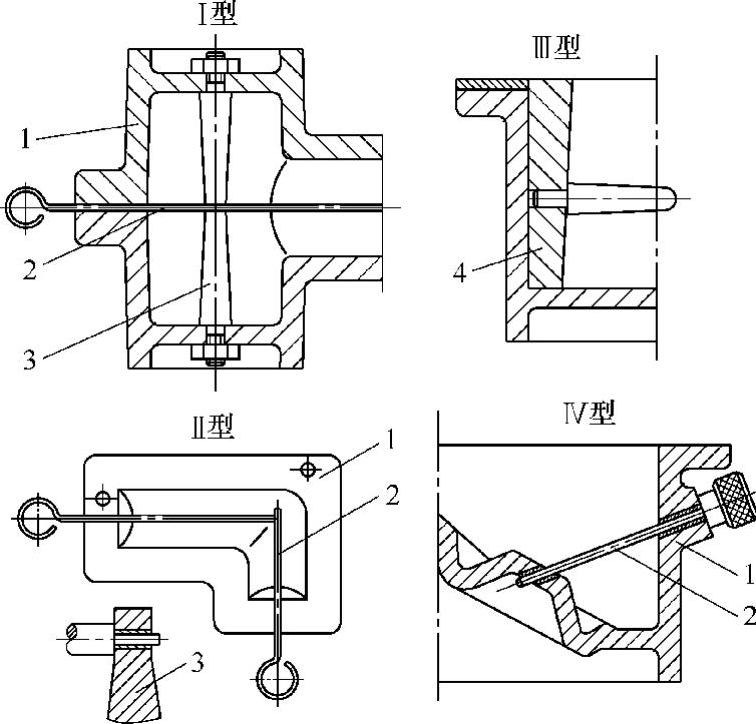

4)不可忽视在芯盒中安装出气针。根据工艺要求,为了做出砂芯中的出气孔,应设置出气针。出气针或出气棒在芯盒中的安装形式如图2-311所示。图中所示Ⅰ~Ⅳ型的出气针或出气棒,在制芯前,先在芯盒中安装好,填砂、制芯后,在起芯前,或取芯后取出活块时(例如图中Ⅲ型)起出;而图中所示Ⅳ型,为安装在芯盒底板上的出气针结构。也是在制芯前,先借助芯盒底板上的支撑孔,安装好出气针,制芯后起芯时,先将出气针取出,放上砂芯托板,翻转180℃,将芯盒起出。这样,制好的砂芯上都具有工艺要求的出气孔。

(3)为确保金属芯盒的制造质量,不可忽视对芯盒提出的一般技术条件

1)芯盒(包括配合部分)工作表面粗糙度为Ra=1.6μm。

2)芯盒加工尺寸偏差按IT10级制造(除设计图中注明者外)。芯盒工作面尺寸偏差一般取负值,凸台部分取正值。对于装配砂芯的装配部分尺寸偏差,外芯内尺寸取正值,内芯外尺寸取负值。

3)活块与芯盒活块窝座要配合加工,其间隙小于等于0.2mm。

4)对开式分盒面间隙小于等于0.1mm。

5)对开式分盒面上内腔错位量根据几何形状、尺寸大小及精度要求,适当选择,一般不超过0.1mm。

6)芯盒耐磨护板紧固螺钉应低于工作表面。

7)金属芯盒毛坯材料要进行人工时效处理。

8)芯盒定位销位置偏差小于±0.1mm。

图2-311 芯盒中出气针或出气棒安装的结构形式

1—芯盒 2—出气针 3—支撑座 4—滑块

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。