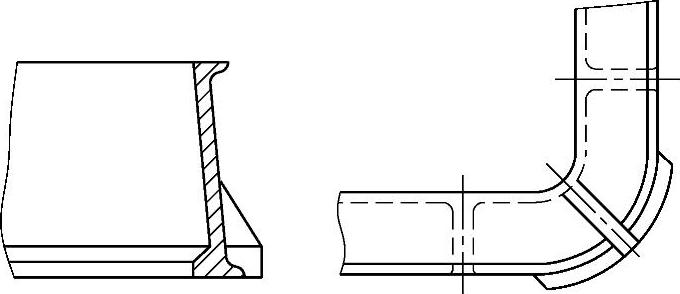

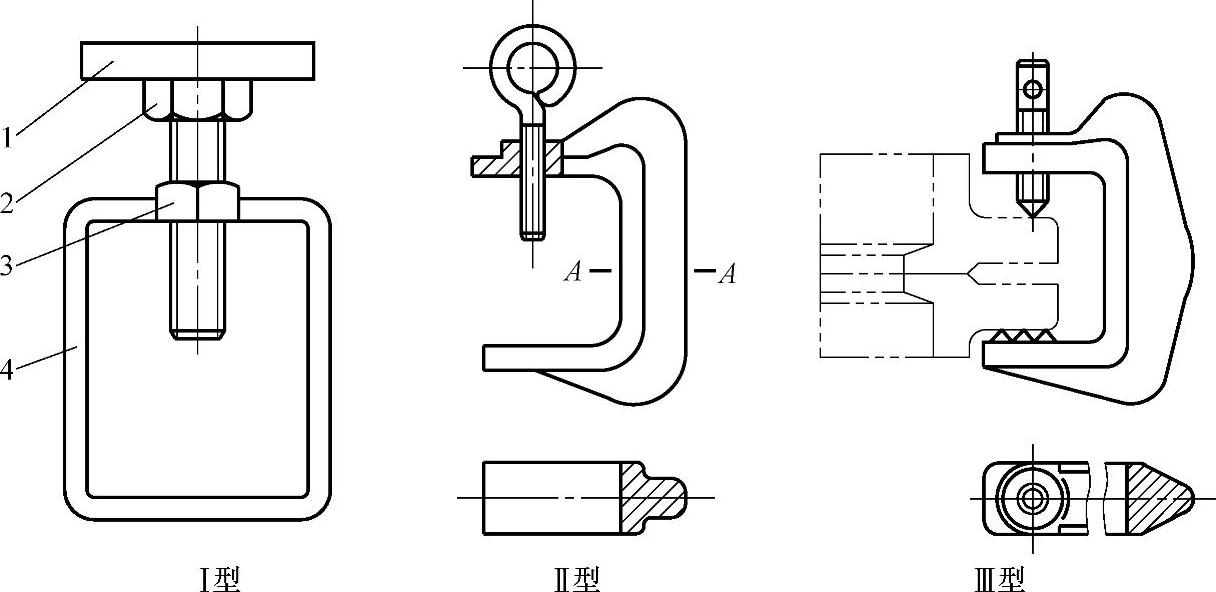

(1)箱壁结构的禁忌

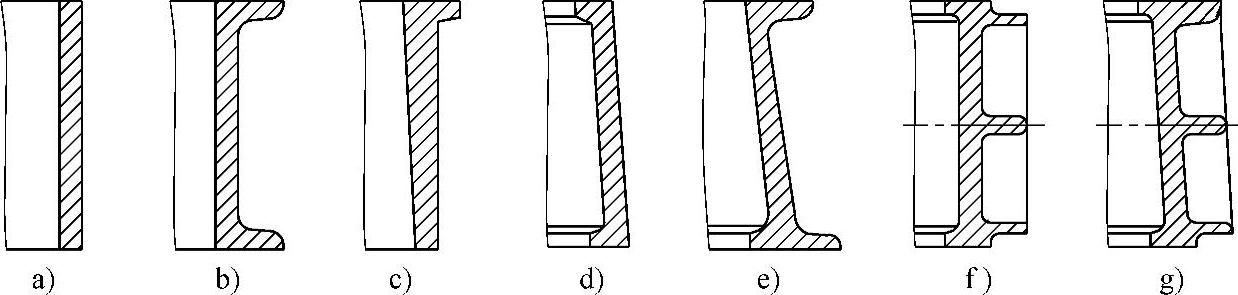

1)砂箱壁的截面形状和尺寸不可随意决定。砂箱壁的截面形状和尺寸是影响砂箱强度和刚度的决定性因素,它要根据砂箱的材质、内框尺寸、高度及工作条件来决定。图2-269所示是砂箱壁常用的截面形状。铸钢车间用的砂箱由于钢液温度高,工作条件恶劣,所以砂箱的壁厚应适当加厚些。对单件、小批量生产、手工造型用砂箱而言,较小的砂箱可采用较厚的平板壁(见图2-269a),可不设内外凸缘结构,既制造方便,也容易落砂;较大的砂箱可设外凸缘,以增加砂箱的强度和刚度(见图2-269b、c)。对普通机器造型砂箱,常用向下扩大的倾斜壁(见图2-269d、e、g),底部设内凸缘,防止翻箱时砂型脱落(塌箱)、增加砂箱的刚性、便于落砂。对于多箱造型的中箱,因无箱带,上、下两面均宜做出内凸缘(见图2-269d、f),以防塌箱,而且为增加中箱刚度,箱壁宜加厚些。为保证砂箱有好的强度和刚度,又不致因为增加壁厚,使砂箱笨重,对于较高、较大的砂箱,可采取适量减小砂箱壁厚的同时,在砂箱壁的外侧做出纵向和横向加强肋(见图2-269f、g)。通常高度低于300mm的大型砂箱,可只设竖向加强肋,或只设一根横向肋;对于高度大于500mm的砂箱,可布置两条或两条以上的加强肋;对于长条形而要求刚度好的砂箱可设计成“人”字形的加强肋。对于高压、气冲造型机生产线上使用的中、大型专用砂箱,为了增加砂箱的强度和刚度,砂箱壁截面一般均做成双层壁的箱形结构,如图2-270所示。

2)不可忽视砂箱壁常需设置内、外凸缘。生产中常使用带凸缘的砂箱,而凸缘有内外之分,图2-269所示内凸缘的作用是防止砂型在翻转、搬运过程中塌箱,外凸缘的作用是增加砂箱的强度和刚度并可加大与模板的接触面积,减少其单位面积上的压力(内凸缘也有此作用)。一般情况下,内凸缘设计在分箱面上,而填砂面通常不设置内凸缘。为防止翻箱时塌箱,可将箱壁做成带斜放的结构(见图2-269e、g)。为减少机械加工工作量和便于清理箱口,一些大、中型砂箱的外凸缘可设计成阶梯形的结构,如图2-269f、g所示。

图2-269 砂箱壁常用的断面形状

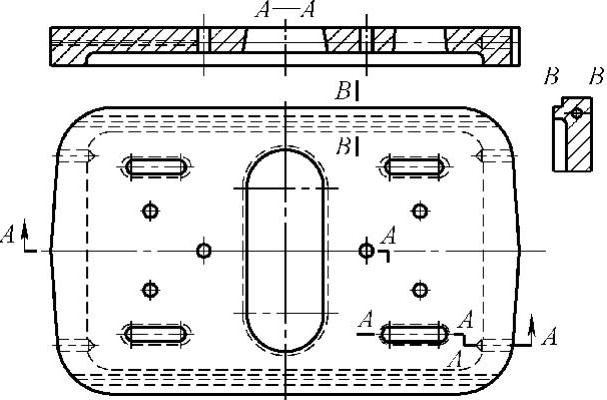

图2-270 高压造型中、大型砂箱用的双层壁箱形结构

1—上砂箱 2—碰块 3—定位销套 4—合箱销

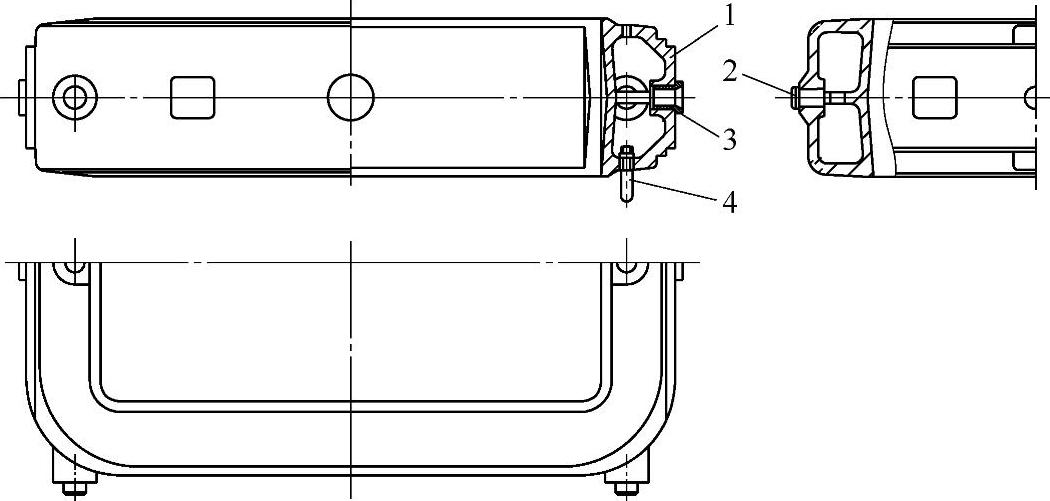

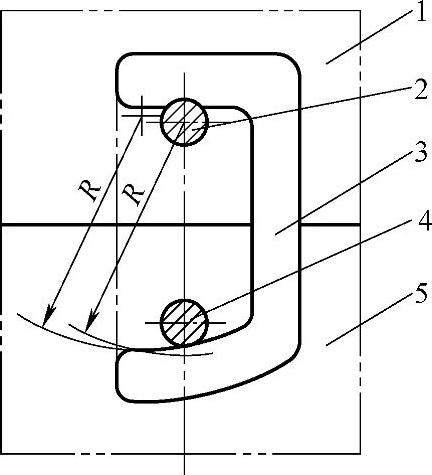

3)为便于排除烘干或浇注时铸型内产生的气体,一般中、大型砂箱壁上不可无排气孔。为便于排除烘干或浇注时铸型内产生的气体,除了射压造型、高压造型及小型砂箱外,一般在中、大型砂箱壁上需开出均匀布置的排气孔,形状有圆形和腰圆形两种。排气孔为内小外大的锥形孔,以防被型砂堵塞。它们应交错排列,以减少对箱壁强度的削弱作用。如图2-271所示。

图2-271 砂箱壁的排气孔形式

4)为方便顶箱起模类造型机四根顶杆顶箱起模,其砂箱四角不可不局部加大。顶箱起模类造型机用的砂箱,实际上宜将砂箱四角局部加大,使造型机四根顶杆与砂箱的接触范围增大,便于顶箱起模。为增加此部分的强度,可以设加强肋加固。顶箱部分的结构如图2-272所示。

图2-272 砂箱的顶箱部分结构

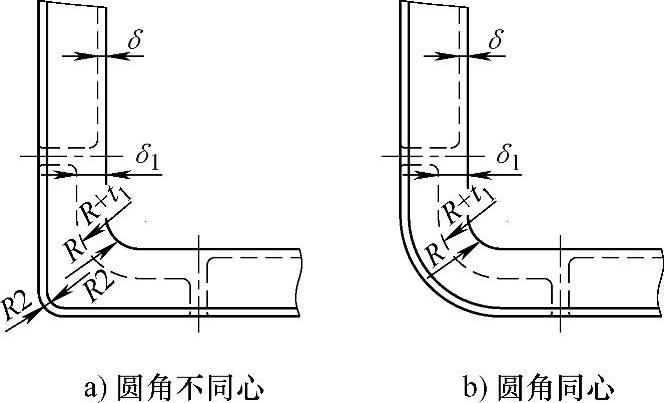

图2-273 砂箱转角部分的结构

5)不可忽视对砂箱四角的加固。砂箱四角容易损坏,设计、制造砂箱时应给出合理的转角尺寸,并适当加大砂箱转角部分的壁厚。砂箱转角结构如图2-273所示,其转角部分的砂箱壁厚δ1的加大量:对砂箱内框平均尺寸大于750~3000mm的砂箱来说,应比原壁厚δ加大5~8mm;内框平均尺寸大于3000~5000mm的砂箱,其厚度δ1应比砂箱原厚度δ加大10~12mm;内框平均尺寸更大的砂箱,其转角部分的砂箱壁厚应增加更大,例如达15mm。

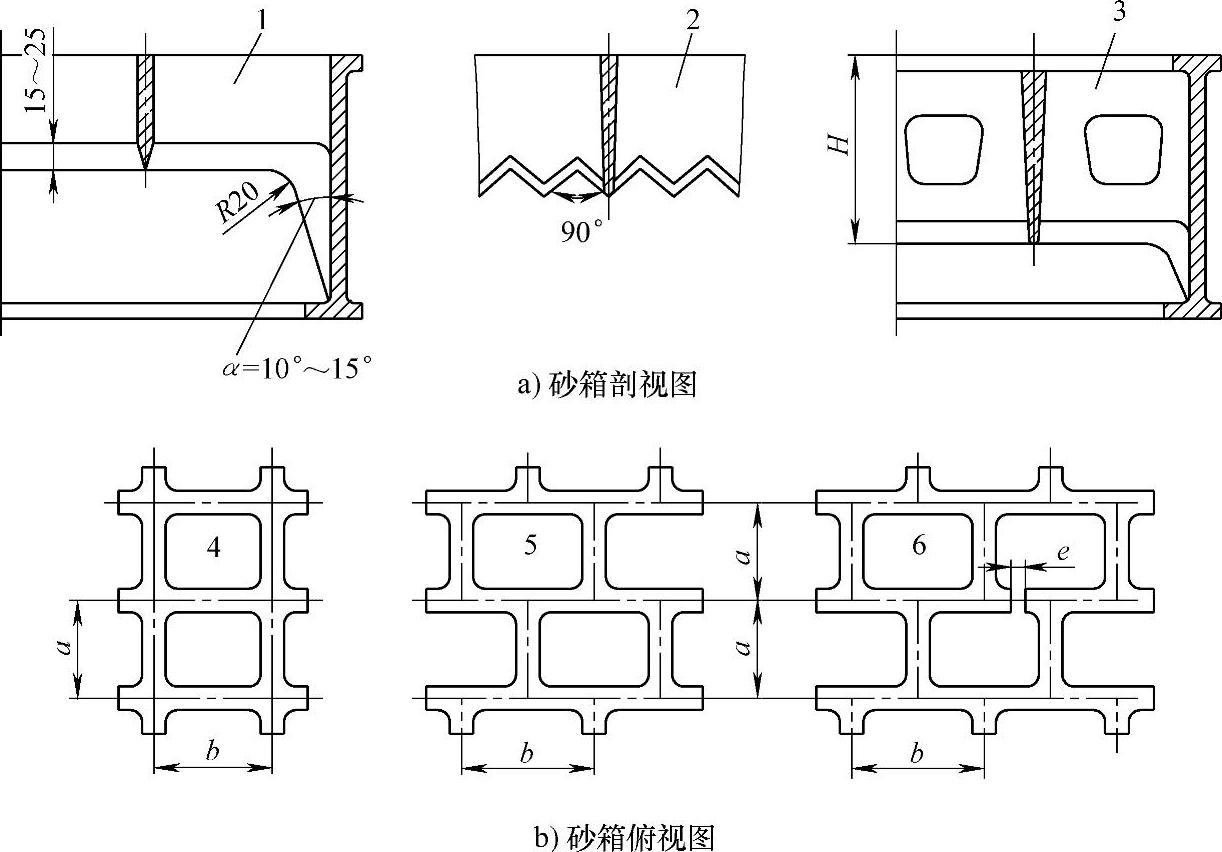

(2)砂箱箱带(箱档、箱肋)的禁忌

1)稍大的砂箱通常不可无箱带,其设置方式不可无制约。箱带(见图2-274)可以增加砂箱的整体强度和刚度,主要作用是增加对型砂的承托力和附着力,防止砂型在翻转、合型、浇注过程中产生掉砂和塌箱。但它也使紧砂和落砂困难,限制浇、冒口的布局,故只用于中、大型砂箱。平均内框尺寸小于500mm的砂箱可以不用设置箱带,或者只设置横箱带。设置箱带时需注意以下几点:

图2-274 箱带的布置和结构

1—普通箱带 2—锯齿形箱带 3—开窗孔箱带 4—井字形箱带 5—交叉布置 6—带有断口箱带

①布置箱带时,应注意留出浇、冒口等的位置和避免其妨碍铸件的收缩,并能保证砂箱在运输和翻箱时不塌箱。

②箱带不能距模样太近,更不得与模样直接接触,也就是箱带和模样之间应留有一定的吃砂量,否则将使舂砂操作困难、易阻碍铸件收缩、也会对铸件起冷铁激冷作用,引起铸件局部过硬,甚至产生裂纹。通常通用砂箱吃砂量宜大些,以适应不同高度的模样;专用砂箱吃砂量可小些。铸造工艺中规定模样到箱带之间的距离,也就是它的吃砂量,对于砂箱平均内轮廓尺寸从≤500mm到>5000mm的砂箱约为15~50mm。

③箱带不能太厚,通常取箱壁厚度的75%~100%,而且要交错排列以减少铸造应力。对于大型砂箱为使箱带适应热膨胀,常在箱带上留2~4处断口;为了避免箱带过于加重砂箱的质量和增加其对型砂的附着力,可在高箱带部位开设窗孔。箱带和箱壁连接处应用圆弧过渡。

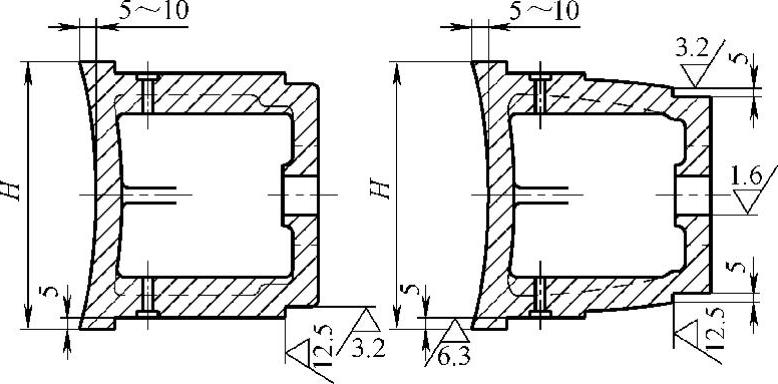

2)高压造型和气冲造型用砂箱一般不设置箱带,但不可无防止可能塌箱的措施。高压造型和气冲造型用砂箱一般不设箱带,便于实现自动化造型与落砂。但为了防止砂箱中的砂型在运输、翻转等过程中发生脱落、移位等问题,砂箱内壁通常宜做成向砂箱高度的中部倾斜5~10mm(见图2-275),也可做成一定规格的凹形,包括弧形或其他形状。

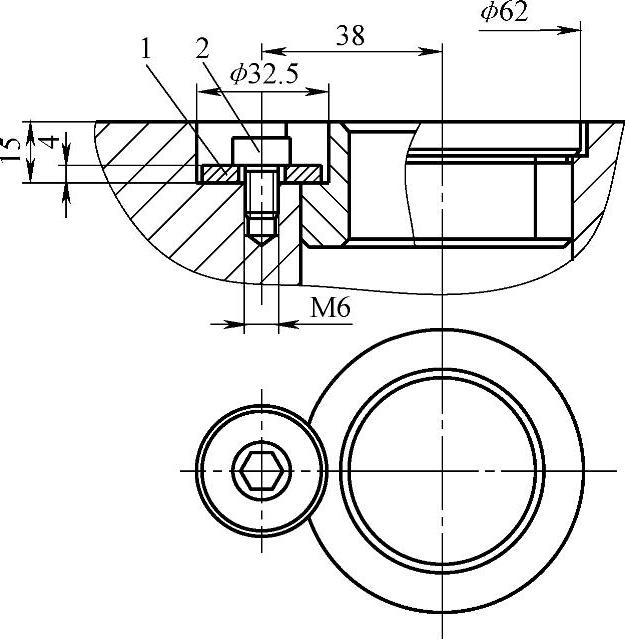

(3)砂箱的定位、锁紧和吊运结构的禁忌

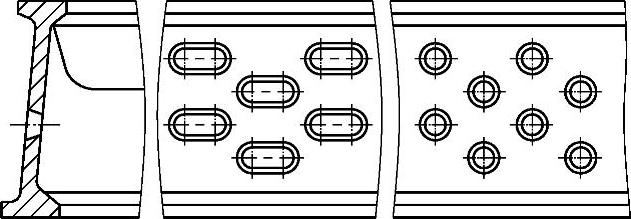

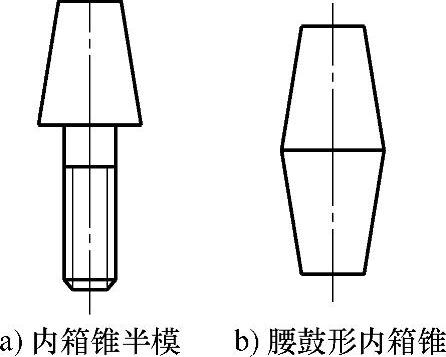

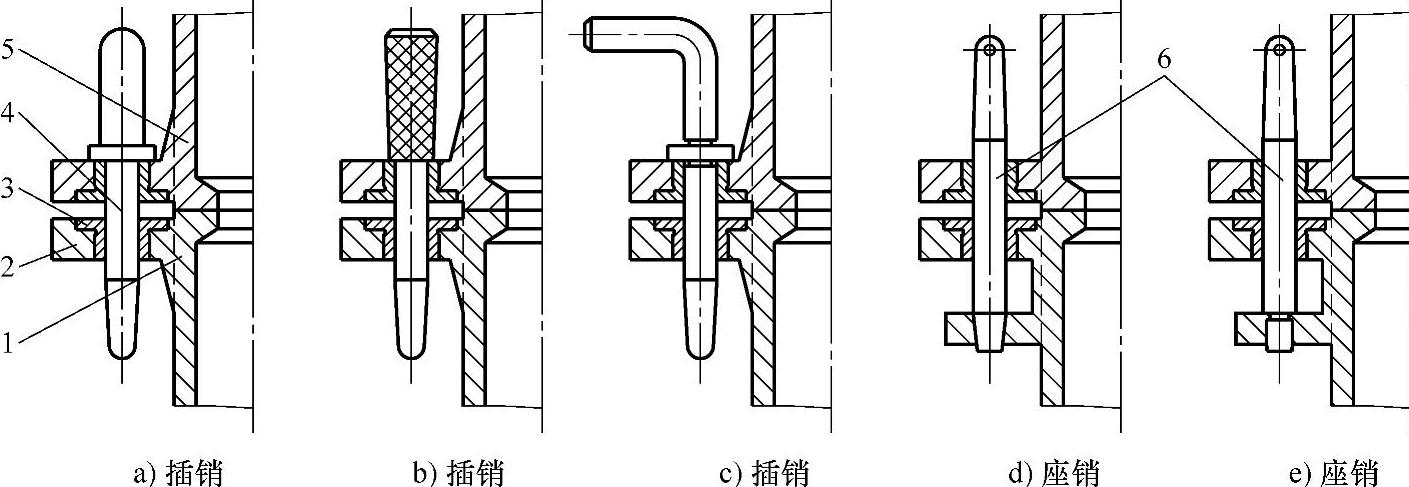

1)上、下砂箱间的定位方法不可忽视。造型及合型时,砂箱与模板、砂箱与砂箱必须严格定位,才有助确保铸件精度。单件、小批量生产、手工造型时,常在上、下砂箱间采用泥号、楔榫、箱垛、内箱锥、止口的办法使砂箱定位,这些定位方式虽然都曾有应用,但精度较差,其中采用内箱锥(型内合型销)(见图2-276)较广泛用于手工造型生产中、大型铸件,采用这种方法定位,砂箱上不再做出定位装置。造型时,将图2-276a所示内箱锥半模放在底板上,在分型面上造出砂锥孔,分型时用图2-276b所示腰鼓形内箱锥放在下箱的锥孔内,再造上砂型,合型时将腰鼓形内箱锥放在下型上,就能起导向、定位作用。腰鼓形内箱锥可用钢和铸铁制成,也可用型砂制成。在批量生产和半机械化生产中,要求定位快、精确,就只能选用其他有效的定位方法来完成,经常采用的是靠定位销和定位孔的配合方式来保证定位精度。造型时靠砂箱的定位销耳上装有的定位销套和模板上采用的固定式定位销定位;合型时采用在砂箱箱耳的定位销套中插入合型用插销(见图2-277a、c)或座销(见图2-277d、e),使上、下两砂箱定位。通常,合型用插销或座销用于人工合型,插销多用于成批生产的矮砂箱;座销用于大量生产的各种砂箱。插销或座销在合型、夹紧砂箱后即拔出。自动化生产线上的砂箱,为实现自动造型、自动合型要求,上、下砂箱箱耳上分别装有紧固的定位销和定位孔。这种定位方式除要有较高的准确性外,使用中要有较好的互换性、耐用性以及砂箱变形对定位的影响要小。定位销、销套应保证有一定的精度,有一定的硬度;砂箱两侧定位孔一个是圆孔,一个是椭圆孔或长方孔。

图2-275 高压造型砂箱短边壁截面形状

图2-276 造型、合型用内箱锥

图2-277 合型销的形式

1—下砂箱 2—箱耳 3—销套 4—插销 5—上砂箱 6—座销

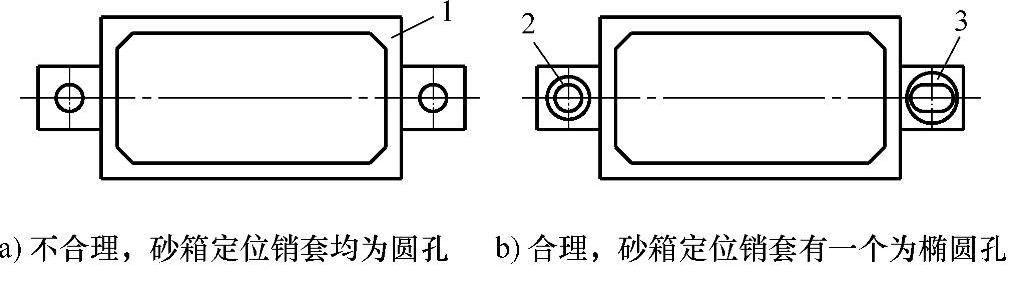

2)机器造型砂箱上的两个定位销套的内孔不宜均为圆孔。机器造型时,砂箱与模板或上、下砂箱合型定位一般是靠定位销和装配在砂箱箱耳上的定位销套的间隙配合精度来保证。因浇注过程中砂箱受热膨胀等原因,会使砂箱上两定位销孔间距离发生变化,若砂箱的两定位销孔均为圆孔(见图2-278a),将造成上、下两砂箱定位孔间距离的误差缺乏补偿,必将导致造型或合型时定位销被卡死。故应将定位销套孔一个做成圆孔(叫定位套),起主要定位作用;另一个做成椭圆孔(见图2-278b)或长方孔(叫导向套),可补偿上、下两砂箱定位销孔间距离的误差,从而可防止砂箱造型、合型时定位销被卡死。

3)砂箱上的定位、导向销孔不宜直接开在砂箱销耳上。大批量生产条件下,砂箱上的定位、导向销孔如果直接开在砂箱销耳上,则由于定位销、导向销常用45号钢加工而成,为了使其不易磨损,有好的耐用性,多进行淬火,使其硬度达到40~45HRC。当这样的定位销、导向销与砂箱上销耳孔配对使用时,很容易使定位孔磨损,使生产的铸件尺寸精度达不到要求;而要对砂箱销耳上的定位、导向孔修复,不仅难度大,有时基本上不可能。为了延长砂箱使用寿命,铸造砂箱的定位、导向销孔广泛采取了用加工好的定位套、导向套镶嵌在砂箱销耳上的结构形式,当其磨损后可以更换,从而延长了砂箱的使用寿命。如果砂箱使用次数少,磨损较轻的情况下,仍可以不用销套而是直接在箱耳上加工出销孔。

图2-278 砂箱销孔的形状

1—砂箱 2—圆孔定位销套 3—椭圆孔定位销套

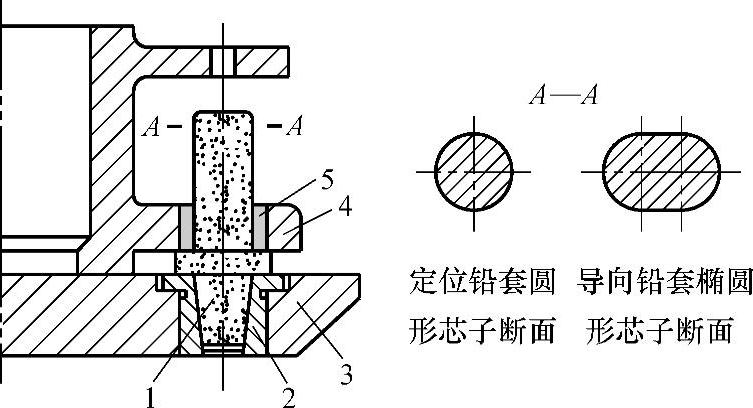

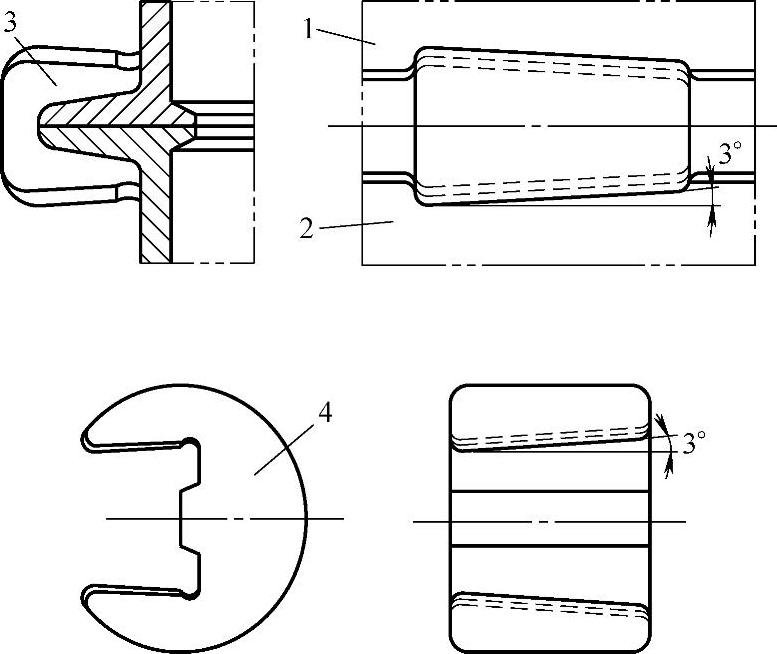

4)为防止安装在砂箱销耳上的定位套、导向套松动,不可不注意可能改进的方法。定位套和导向套与砂箱箱耳之间可采用过盈配合或间隙配合,但这两种配合在使用过程中都易松动,所以可采用压板将定位、定向套固定在箱耳上。图2-279所示是这种结构形式的一个例子。为防止松动,也由于销套加工较复杂,有的工厂用浇注铅基耐磨合金销套代替钢质销套。其制造过程如图2-280所示,先将砂箱安放在定位底板3上,箱耳对正砂芯销座2,放入销套砂芯1,再将熔化的铅基合金注入,待冷却凝固之后将砂芯去掉即成。采用的铅基耐磨合金是轴承合金,牌号为ZPb16Sn16Cu2,开始熔化温度240℃,硬度29.5HRC。(www.daowen.com)

图2-280 浇注铅基合金销套示意图

1—销套砂芯 2—砂芯销座 3—定位底板 4—砂箱箱耳 5—注入的铅基合金销套

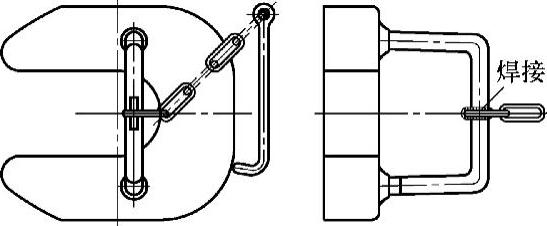

5)合型后为防止砂箱之间发生错动、抬型,不可对砂箱无夹紧措施。合型后一定要采取夹紧措施,用以防止搬运中上、下砂箱的错动和浇注时抬型。常用的夹紧方式有如下几种:

①采用楔形箱卡:这种结构应用较广,砂箱外缘带有对称布置的楔形卡台,卡台数量根据砂箱大小而定,通常为1~3对。楔形箱耳卡台、箱卡的结构如图2-281所示。

图2-279 用压板固定定位套及导向套

1—压板 2—螺钉

图2-281 楔形箱耳卡台、箱卡结构

1—上砂箱 2—下砂箱 3—楔形箱耳卡台 4—箱卡

②采用带楔片的锁紧销结构:这种结构主要用于小批量生产中的中、大型砂箱,其结构形式如图2-282所示。

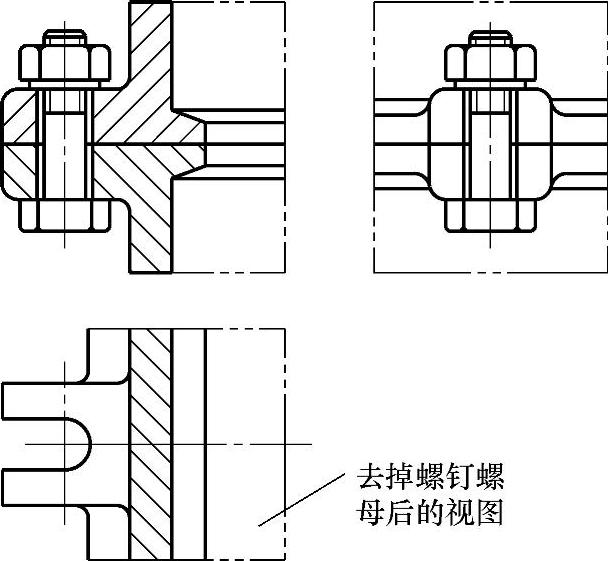

③采用螺栓夹紧装置(见图2-283):螺栓夹紧结构主要用于中、大型砂箱的小批量生产中。

图2-282 带楔片的锁紧销结构

1—销杆 2—垫圈 3—楔片(楔铁)

图2-283 螺栓夹紧结构形式

④采用箱卡、螺栓组合夹紧结构(见图2-284):这种结构在手工操作的中、小型砂箱上有一定的使用范围,但不适用于大批量生产。

图2-284 箱卡、螺栓组合式夹紧结构

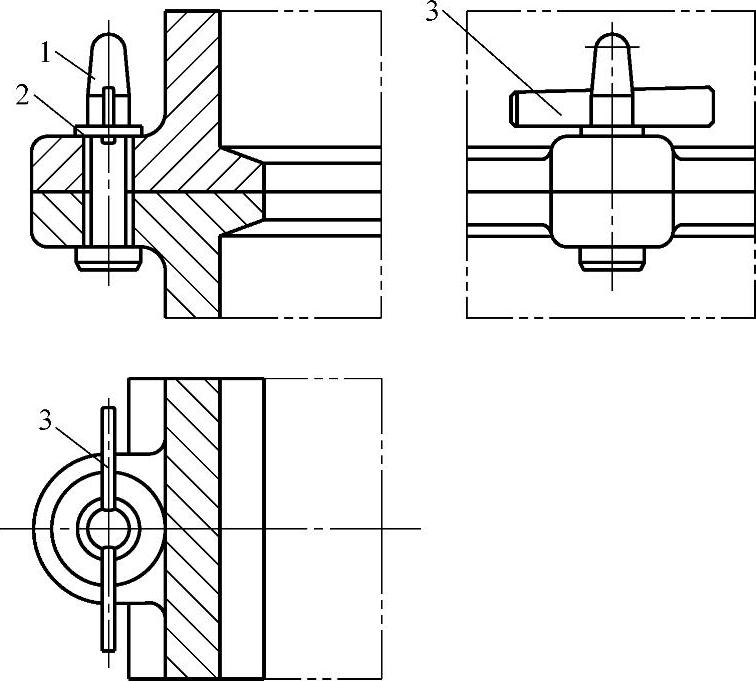

⑤采用摆动式箱卡:摆动式箱卡有一定应用范围。无论小批量生产、半机械化生产,还是在高压自动造型线上都有应用的例子。但其加工精度较高,有的还需相应辅助机构,故应根据实际情况进行选用和设计。图2-285所示是半机械化造型线上使用的摆动式箱卡,应用时靠人工夹紧或取下。图2-286所示是气冲造型线砂箱使用的摆动式箱卡,它在砂箱上有固定的转动轴,夹紧和松开由辅助机构完成。

⑥采用压铁:为防止浇注时发生抬型,压铁广泛应用于不同生产条件。不仅应用于手工造型车间,机器造型甚至自动造型线上也广泛采用。压铁的形式和结构应根据工艺要求和具体的生产条件确定。图2-287所示是应用于小件脱箱半机械化造型线上的小型压铁结构图,它与套箱配合使用。图2-288所示是在中型砂箱自动线上使用的一种压铁。在高压造型线上也广泛使用压铁,以防止抬型。压铁的一个重要参数是质量,不宜过重,结构也应尽量简单、合理,尤其用于自动线上的压铁,其外形结构应方便于自动化运输,并设有浇注、排气、定位等位置。材质可选用有相当强度的铸铁或铸钢。

图2-285 摆动式箱卡(半自动化造型线用)

1—上砂箱 2—上砂箱轴 3—摆动式箱卡 4—下砂箱轴 5—下砂箱

注:R为摆动半径

图2-286 摆动式箱卡(气冲造型线用)

图2-287 小型压铁结构

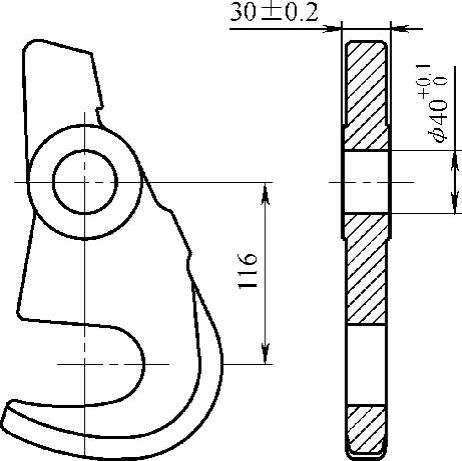

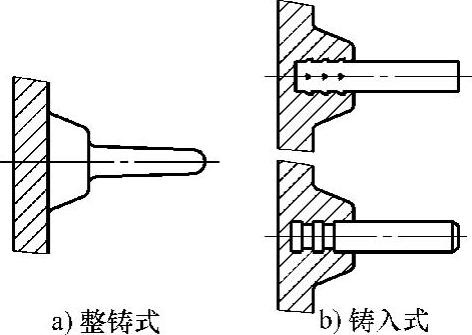

6)手工操作的小型砂箱,其一对箱把之间的距离不能太小。箱把常用于人工搬运的小砂箱,一般内框平均尺寸小于500mm,共有两对箱把,供两人抬用,可采用整铸式和铸入式对称布置。箱把间距应考虑人工搬运时的方便性,一般一对箱把之间的距离约相当于人的肩宽(300~400mm),不宜太小。整铸式箱把多用于非标准砂箱,铸入式多用于标准砂箱。此类砂箱箱把部分的形式如图2-289所示。

图2-288 中型砂箱自动线使用的压铁

图2-289 手工砂箱箱把部分的形式

图2-290 砂箱的吊运装置

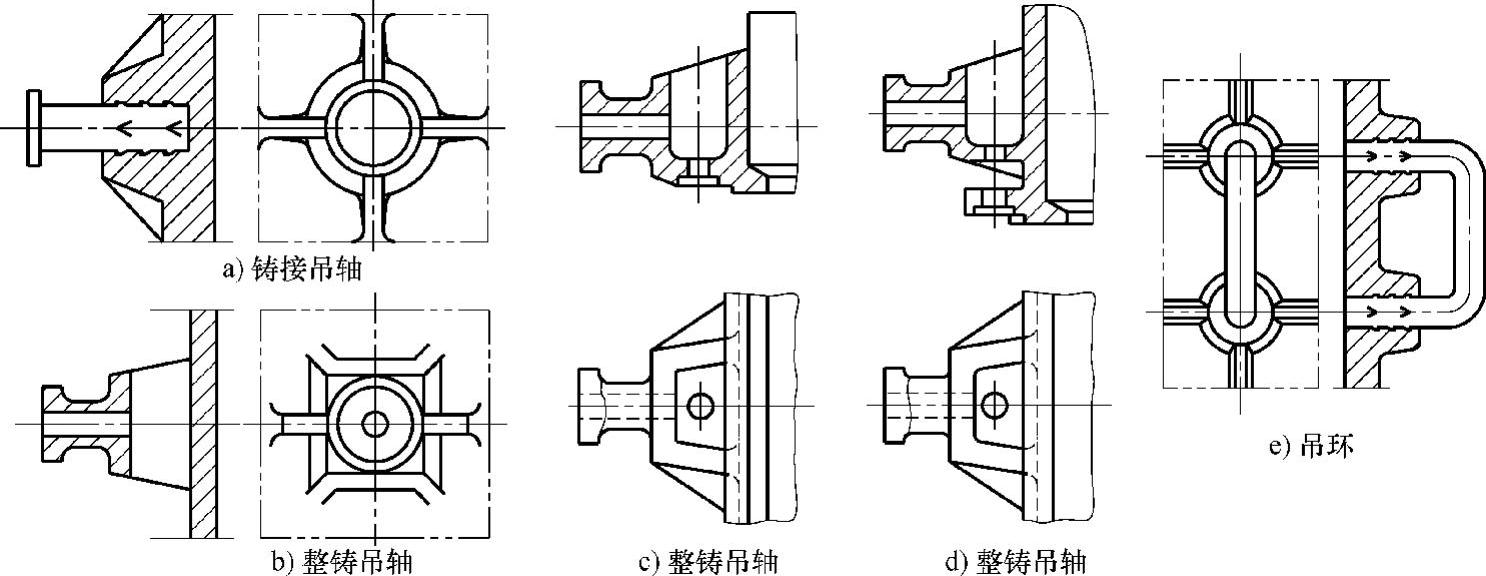

7)对于大、中型砂箱不可无吊轴,甚至吊环。大、中型砂箱较重,只有依靠吊车等起重装置才便于进行搬运及翻转等作业,为此,在砂箱上应设置有利吊车进行这些作业的装置,而吊轴、吊环是当前行之有效的工件,因此广为采用。吊轴可分为整铸式吊轴(见图2-290b、d)和铸接式(见图2-290a),整铸吊轴又分为单独的和与定位箱耳连在—起的两种,分别如图2-290d、c所示。在中、大型砂箱尤其是重型砂箱的结构中除吊轴外,还经常在砂箱两侧设4~6个吊环,以便于砂箱的翻转和吊运。吊环常采用铸入式。设置的吊轴等,应确保吊运平衡、翻箱方便、特别要做到安全可靠,杜绝人身事故。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。