(1)模底板的结构与尺寸的禁忌

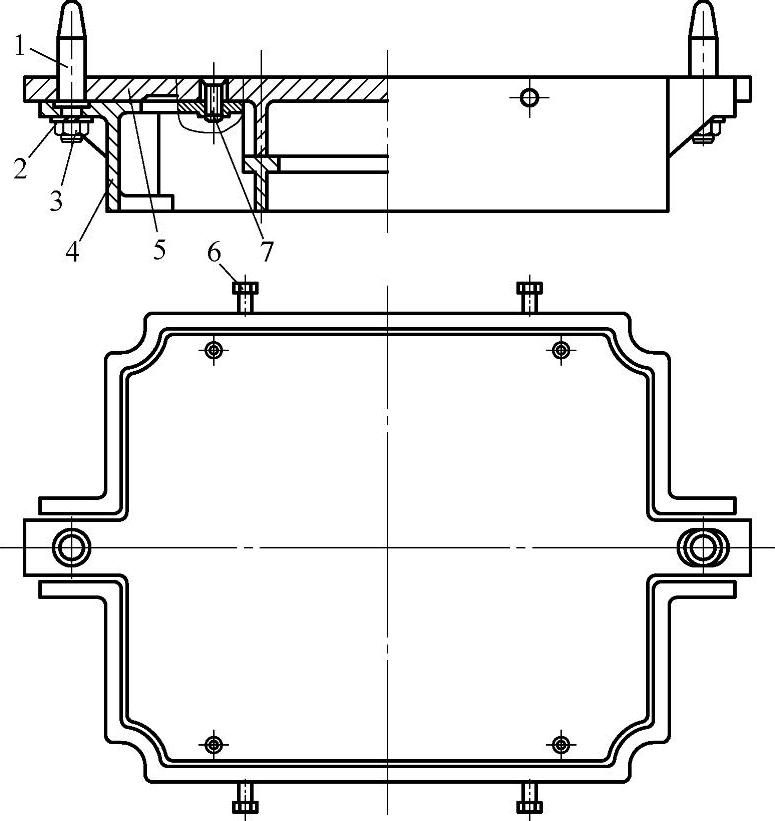

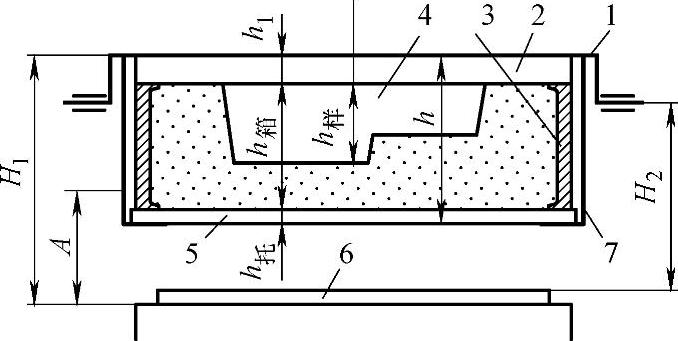

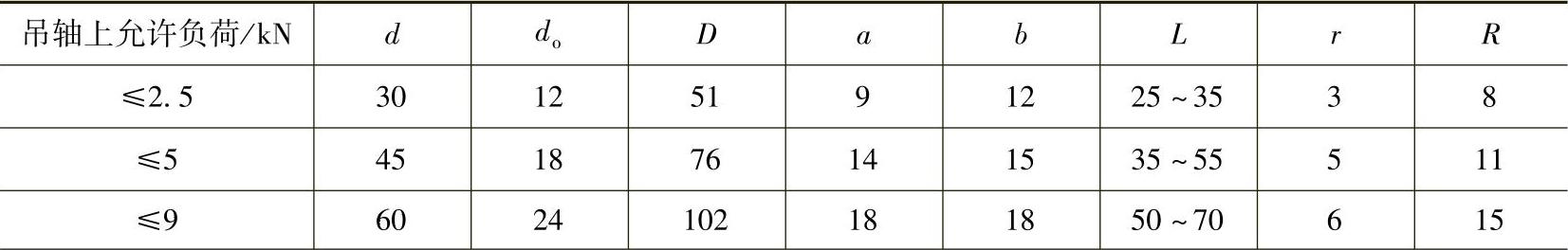

图2-240 快换模板结构

1—定位销 2—弹簧垫圈 3—六角螺母 4—模板框 5—模底板 6—六角头螺栓 7—沉头螺钉

注:件6与件7只用一种

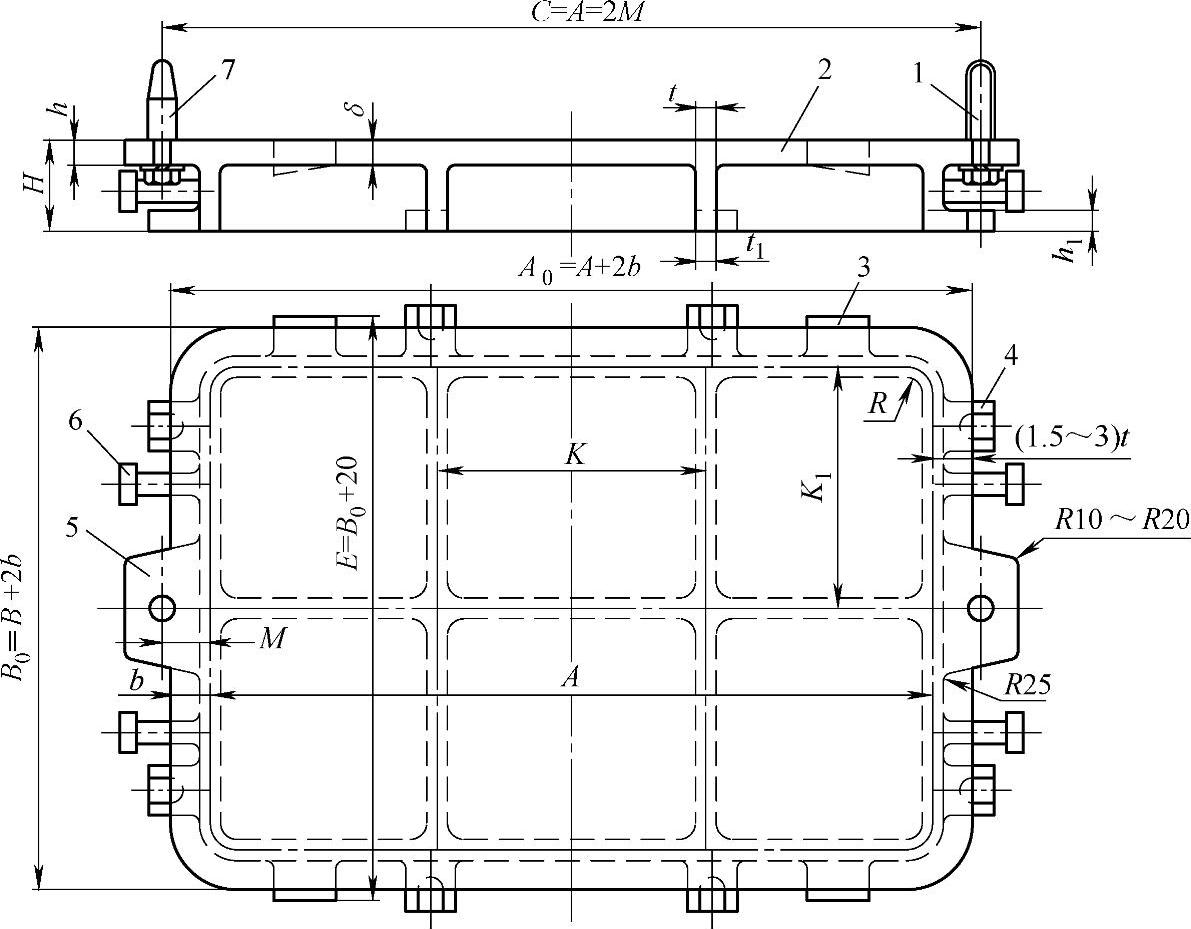

1)不可忽视单面模底板的平面尺寸是如何确定的。模底板的平面尺寸与已定的砂箱内框尺寸和所选造型机有关,如图2-241所示。

模底板的平面尺寸按下式确定A0=A+2bB0=B+2b

式中 A——砂箱内框长度尺寸(mm);

B——砂箱内框宽度尺寸(mm);

A0——模底板长度尺寸(mm);

B0——模底板宽度尺寸(mm);

b——砂箱分型面外凸缘的宽度(mm)。

2)单面模底板的高度不可随意确定。单面模底板的高度h必须根据使用要求和选定的造型机来确定。普通平面式模底板的高度h根据拟采用的金属材料为

h铸铁=80~150mm h铸铝=30~90mm

普通凹面式模底板:h根据模样下凹(凹进去)的深度决定。

采用双层销耳的模底板(见图2-242)的高度,一般h>100mm。

漏模模底板的高度h,根据模样或活块抽出机构的大小决定。

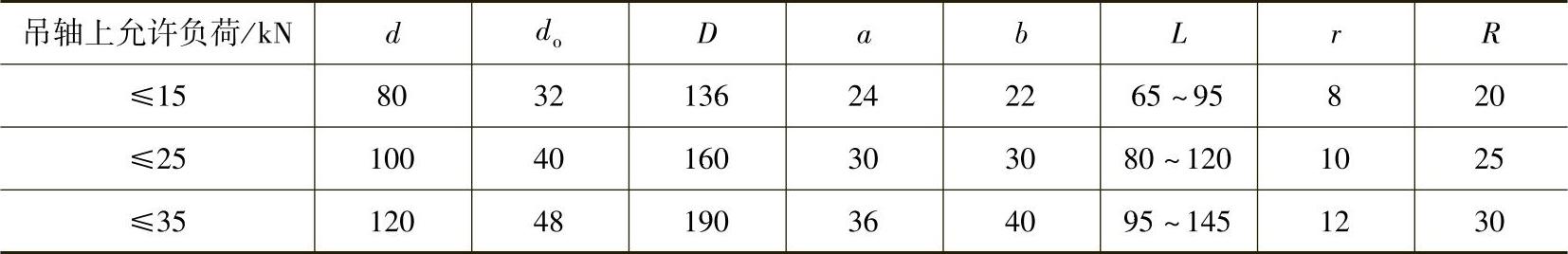

图2-241 常用单面模底板结构

1—导向销 2—模底板 3—固定砂箱用的楔形块(翻台造型模底板用) 4—固定于造型机上用的紧固耳 5—定位凸耳 6—吊轴 7—定位销

注:图中K、K1,见表2-63加强肋间距。

图2-242 双层销耳模底板结构

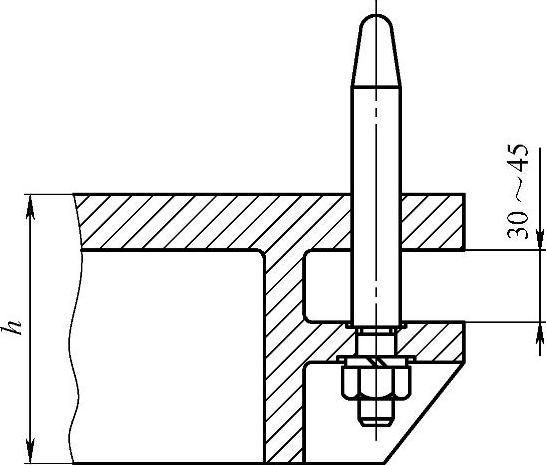

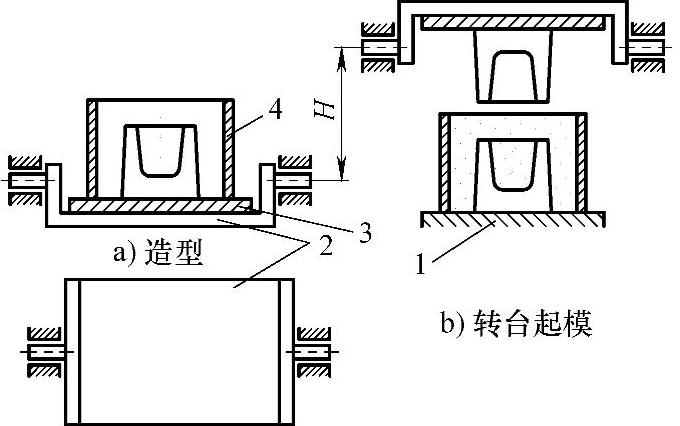

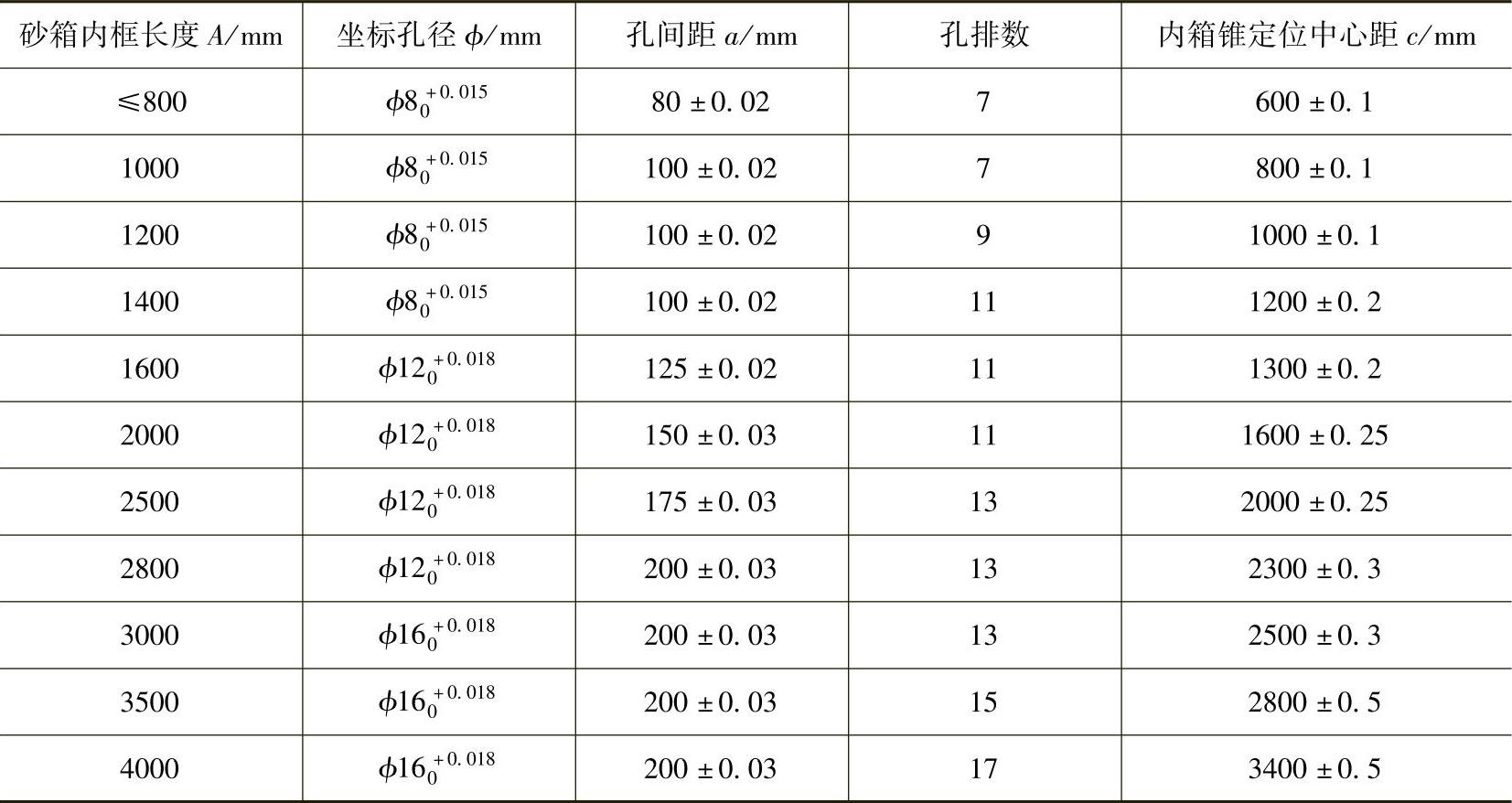

3)转台起模模底板的高度不能太高,也不能太低。转台起模类造型机的起模,是在砂箱内的型砂紧实后(见图2-243a),转台升高,将已夹紧在一起的模板和砂箱绕模板中心线翻转180°,模板固定不动,接箱台上升托住砂箱,待夹紧装置松开,接有砂型的接箱台缓慢、垂直下降,实现起模,如图2-243b所示;也有托住砂型的接箱台不动,待夹紧装置松开后,转台升高,完成起模,其起模方式的实质是和翻台式一样的。这种造型方法的模底板其结构与普通单面模底板一致,但其高度因受回转后机台台面到接箱台台面间距离(参见图2-244)的制约,所以模底板的高度不能太高,也不能太低。其最大高度H1max为

h1max=H1-(h模+h箱+h托+20)

式中 H1——回转后造型机工作台台面到接箱台台面间距离(mm);

h箱——砂箱高度(mm);

h1——模底板高度(mm);

h托——砂箱托板高度(mm);

h模——模样最大高度(mm)。

图2-243 转台造型机转台起模示意图

1—接箱台 2—转台 3—模板 4—砂箱

图2-244 转台造型机上模板高度计算示意图

1—造型机翻台 2—模板 3—砂箱 4—模样 5—砂箱托板 6—接箱台台面 7—夹紧机构

注:H1—回转后造型机工作台台面到接箱台台面间距离

H2—转轴到接箱台台面间距离

h箱—砂箱高度

h1—模底板高度

h托—砂箱托板高度

h样—模样最大高度

h—模底板、砂箱和砂箱托板高度的总和

式中的20mm是为了防止起模后砂型离开模板时与模样顶面相撞,是为保安全而给出的数据。

模底板最小高度h1min为

h1min=H1-A-(h模+h箱+h托+20)+30

式中 A——起模行程(mm);

30——保证起模时造型机不致于发生震击(mm)。

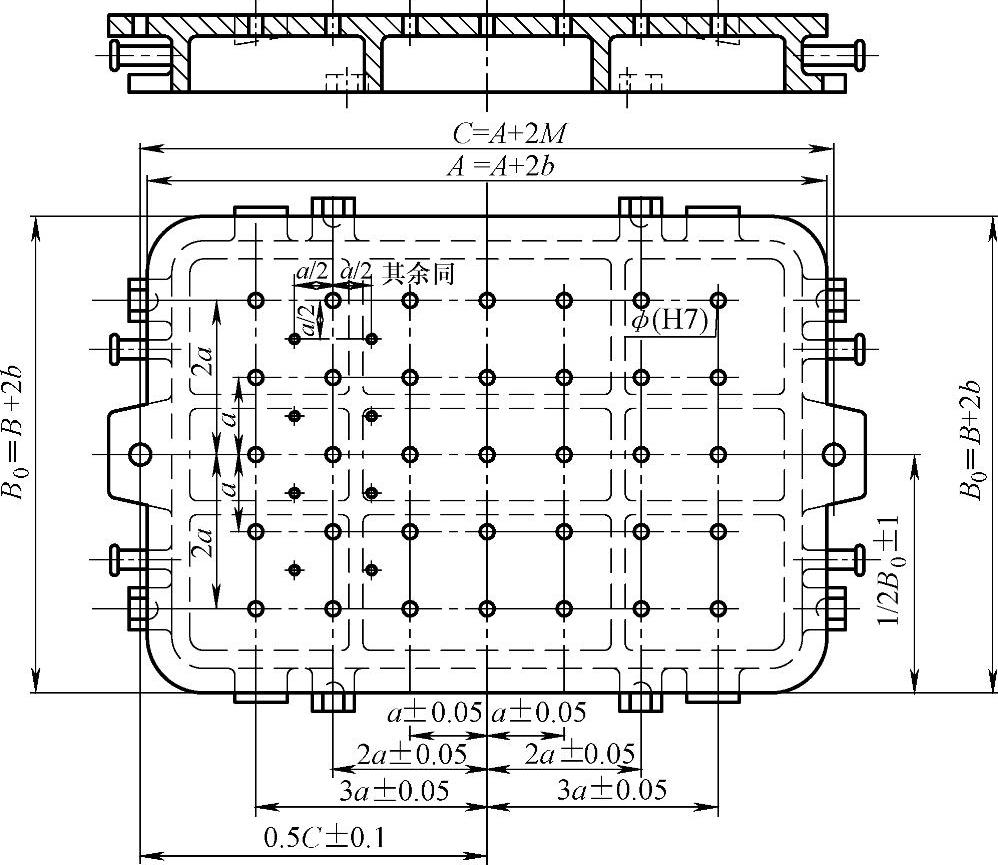

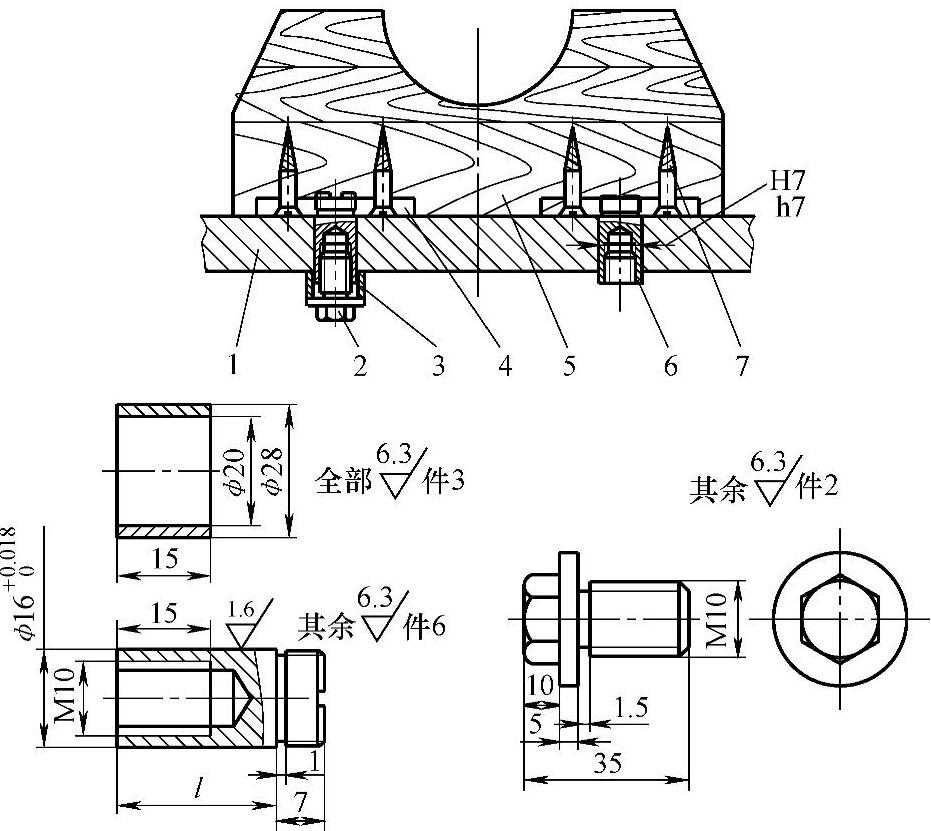

4)坐标模板的模底板上不适合装配分型面较复杂的模样。在普通单面模底板上设有排列整齐、尺寸精确的坐标孔,用以确定模样在模底板上的位置,这种模底板叫做坐标模底板。坐标模底板用铸铁制成,其结构与一般单面平面模底板相同。其上可安放用木料、金属和塑料制成的具有平直分型面的模样。由于模样更换较方便,所以一度在单件、小批量生产的机器造型或手工造型中获得应用,但此法对复杂分型面的铸件不适用。因为只具有平面的坐标模底板,不可能安放分型面复杂的模样来进行造型;如果将坐标模底板加工成只能适用某几个铸件的曲面或其他形状分型面模样的坐标,一则其加工成本会很高,二则也失去了坐标模底板适用多品种、小批量生产的原意,是不现实的。坐标模底板工作平面上的坐标孔和固定螺孔尺寸参见图2-245和表2-62,它一般用于平均内框尺寸大于750mm的砂箱,其坐标孔径有ϕ8、ϕ12、ϕ16几种,视模底板大小而定;固定螺孔也可以不用,而直接利用坐标孔和定位销的内螺孔紧固,如图2-246所示,但装拆麻烦。

图2-245 坐标模底板

表2-62 坐标模底板的坐标孔间距和排数

5)不可忽视组合模板模板框内的模底板的组合方式。随着铸造机械的发展,机械化、自动化程度和生产率的提高,有时采用的砂箱尺寸一般偏大。为了调节生产周期、减少模板调换次数和提高砂箱使用面积,组合快换模板在生产中的使用已日益广泛。组合快换模板是在快换模板的基础上将模板分割成几块,即在一个模板框内组合几块不同或相同尺寸的模底板以及填条,组成后的模板尺寸与模板框内尺寸相符。常用的为在模板框内组合四块和六块模底板,即所谓的四分法和六分法组合快换模板。

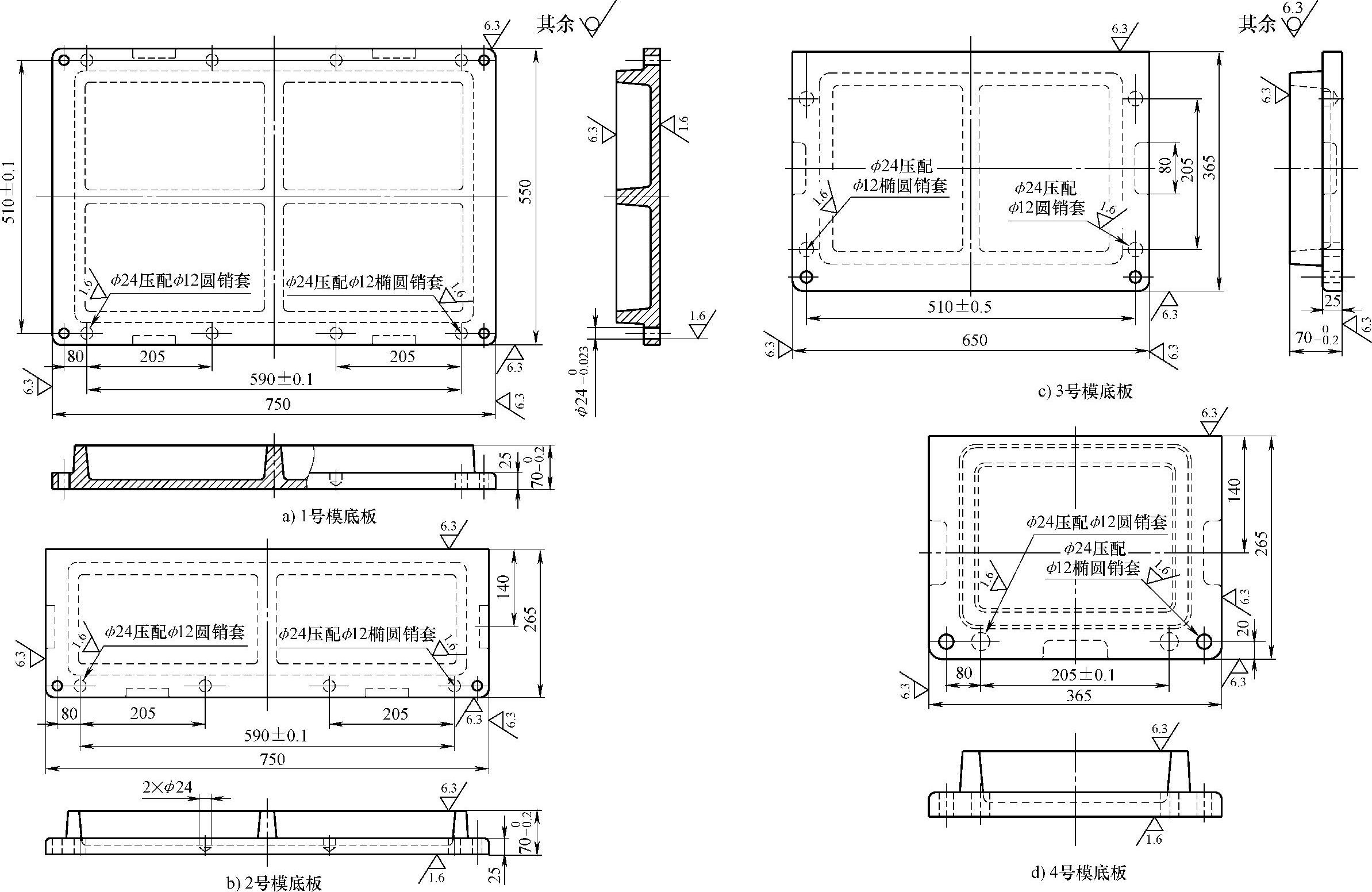

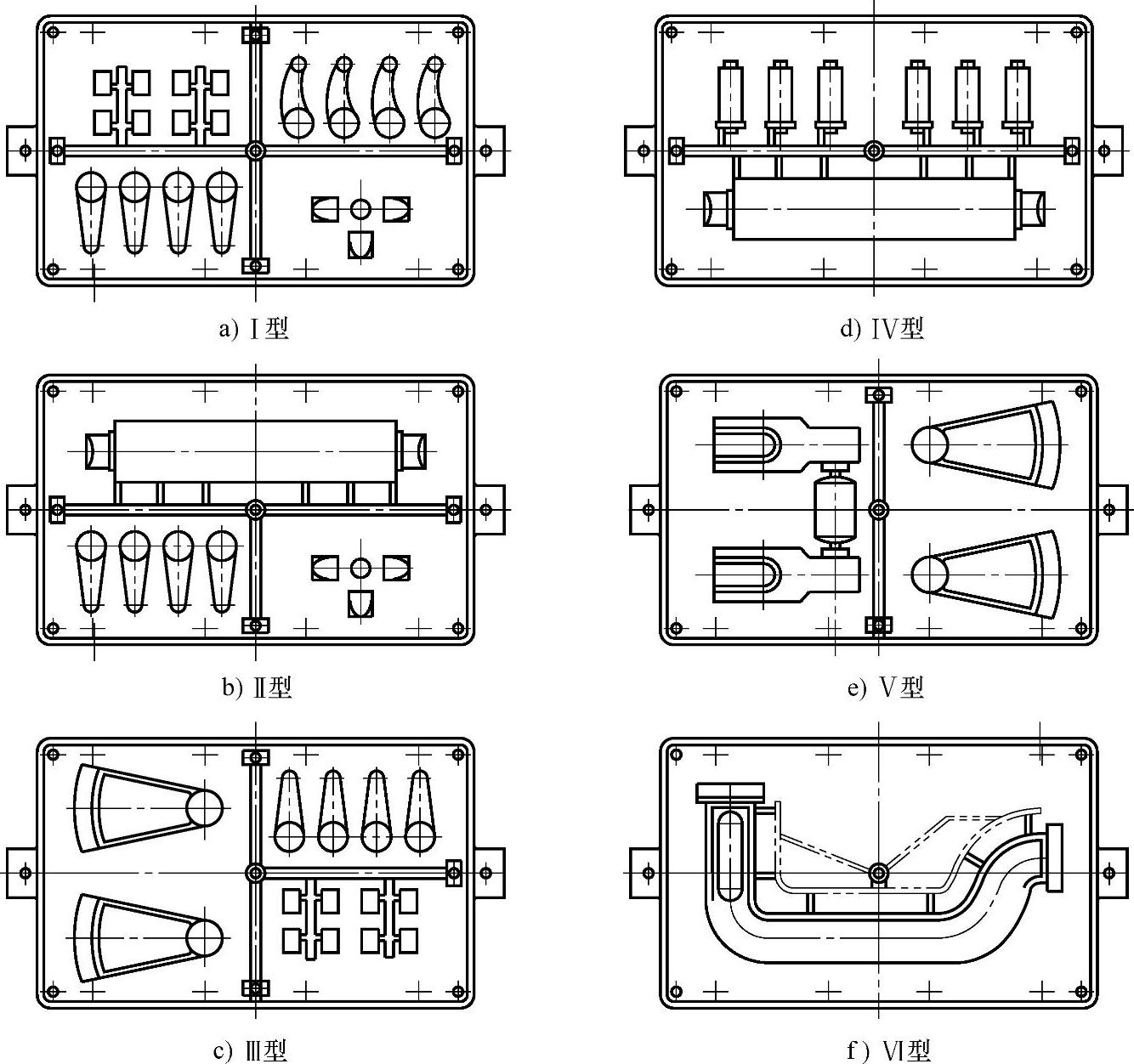

①四分法组合快换模板有四种型号的模底板尺寸,如图2-247所示。其中1号模底板尺寸为:A×B(注:图2-247所示模底板为生产中曾经用过的实例,不论1号、还是2号、3号、4号模底板,在此实例中,A=750mm,B=550mm。如果生产的铸件品种、生产条件或生产单位改变,则可根据实际情况和需要选用更合适的A和B值),正好与模板框尺寸相配,此种模底板的尺寸最大,其余三种都以此为基础进行分割;2号模底板尺寸为:A×(B/2-10)(mm),此种模底板的尺寸在B方向上两等份,其每一等份尺寸为(B/2-10)(mm);3号模底板尺寸为:(A/2-10)×B(mm),此种模底板的尺寸在A方向上两等份,其每一等份尺寸为(A/2-10)(mm);4号模底板尺寸为:(A/2-10)×(B/2-10)(mm),此种模底板的尺寸在A、B方向上各两等份,其每一等份尺寸为(A/2-10)×(B/2-10)(mm)。四种型号的模底板,可以有六种组合形式,如图2-248所示。其中Ⅰ型为四块4号模底板;Ⅱ型为一块2号模底板和两块4号模底板;Ⅲ型为一块3号模底板和两块4号模底板;Ⅳ型为两块2号模底板;Ⅴ型为两块3号模底板;Ⅵ型为一块1号模底板。

图2-246 利用坐标孔和定位销的内螺孔紧固模样

1—模底板 2—紧固螺钉 3—垫圈 4—定位销固定板 5—模样 6—定位销 7—木螺钉

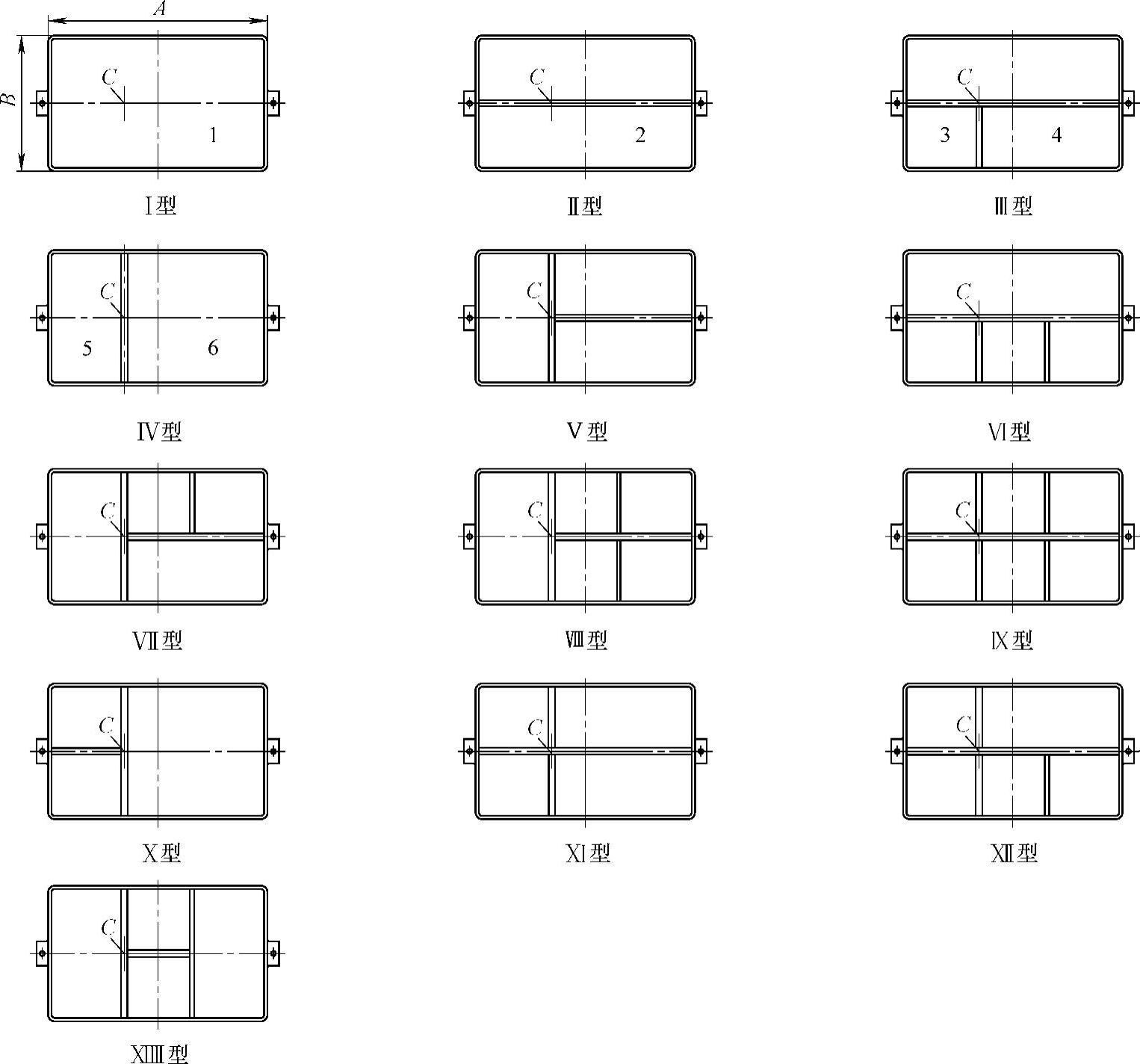

②六分法组合快换模底板有六种型号的模底板尺寸。包括模底板的尺寸在B方向上两等份,在A方向上三等份(I/3和2/3等份),和模底板的尺寸在A、B方向上联合六等份,形成六种型号的模底板尺寸,可以有13种组合形式,如图2-249所示。

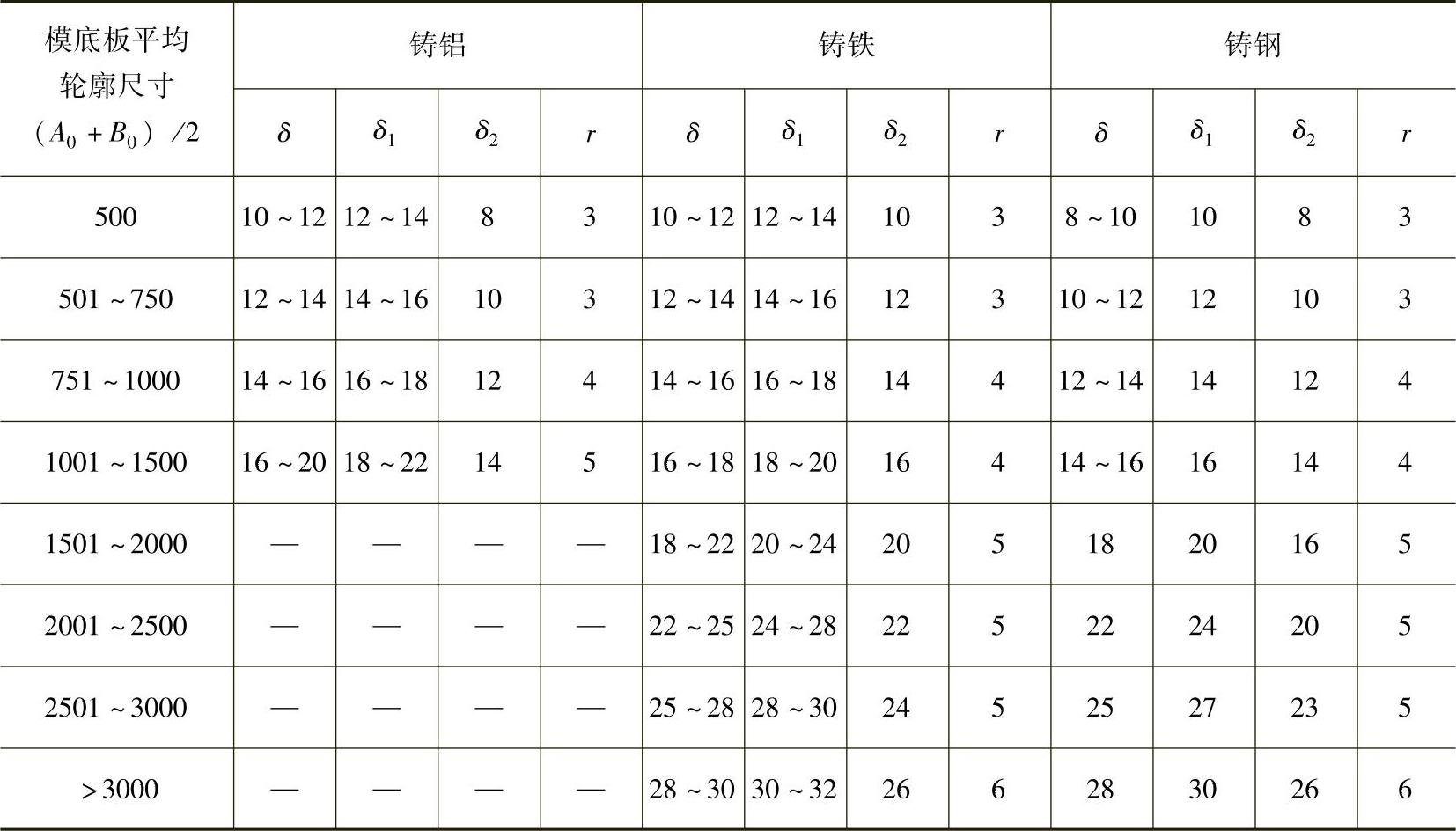

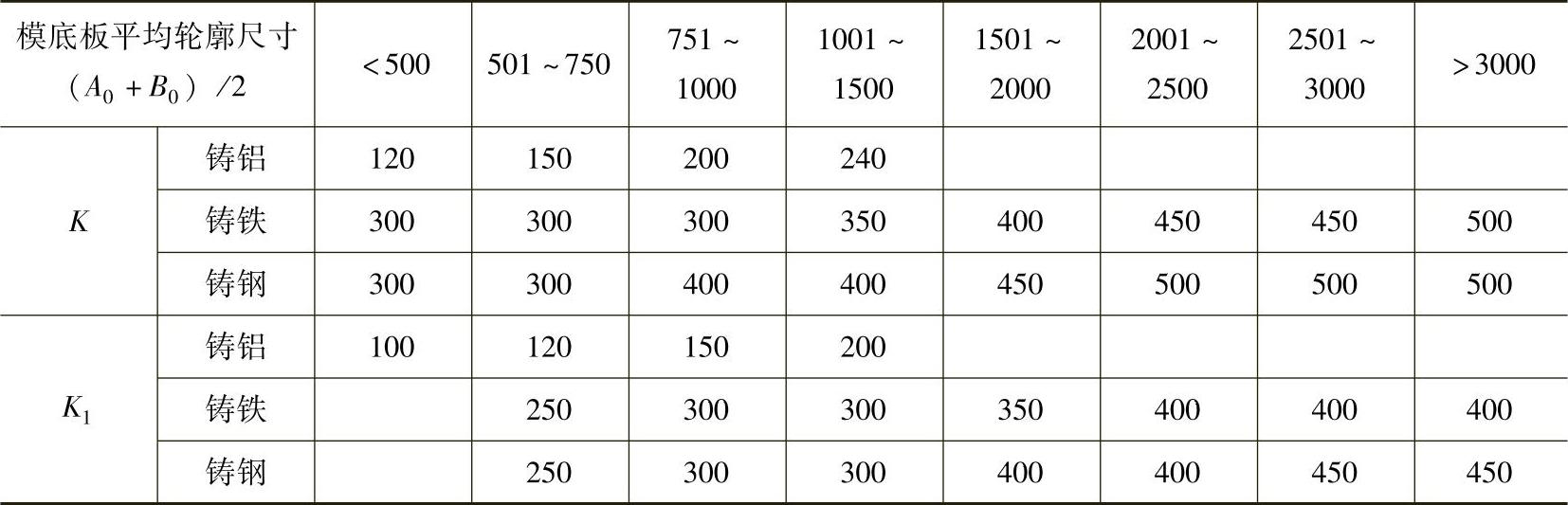

6)随着单面模底板尺寸的增大或拟用材质的改变,模底板及其加强肋的厚度不可一直保持不变。随着单面模底板尺寸的增大,为使其用于造型时保持足够的强度和刚度,防止其可能发生大的变形,甚至被破坏,模底板的厚度及其加强肋的厚度也应随之增加。而且模底板拟用材质不同,材质的强度、韧性也会有明显差别,因此制定的壁厚不可能不随之改变。为节约金属,减轻质量,模底板常采用框架结构。其壁厚δ和加强肋厚度δ1、δ2及连接圆角半径r(见图2-250)通常可根据模底板平均轮廓尺寸和选用材料,由表2-63来确定。

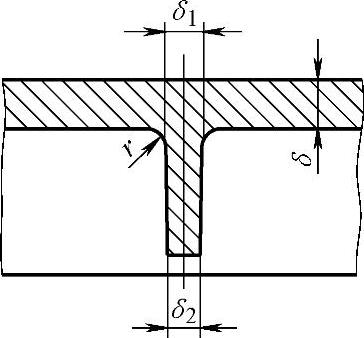

7)单面模底板加强肋的布置、肋间距离不宜只固定一种形式或间距尺寸。单面模底板的结构形状多种多样,常与铸件、砂箱的结构形状以及造型设备、生产批量等有关,而加强肋的布置,则宜根据单面模底板的形状、尺寸大小加以制定。常用的有矩形正交、矩形错交、圆形错交、异形正交等,如图2-251所示。而加强肋之间的距离,则与模底板尺寸大小、选用的材料及造型方法等有关。模底板尺寸增加,加强肋间距可适当加大;选用的材料强度高、刚性大,间距也可大些;高压造型、静压造型用模底板的加强肋间距应比普通震击式造型机用的模底板小等等,表2-64所列加强肋之间的距离可供参考。

图2-247 四分法组合快换模板的四种型号(https://www.daowen.com)

图2-248 四分法组合快换模板的六种组合形式

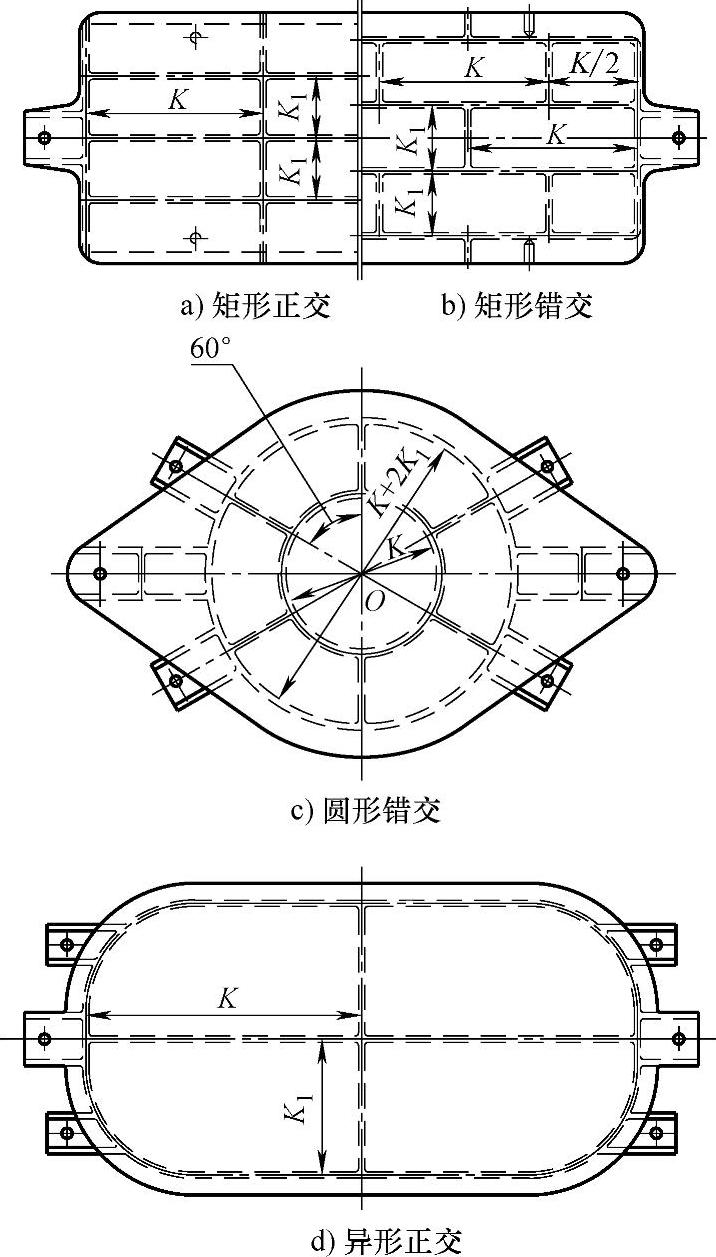

表2-63 单面模底板的壁厚、加强肋厚度及连接圆角半径(参见图2-250) (单位:mm)

图2-249 六分法组合快换模板的13种组合形式示意图

注:1.C处为直浇道位置。

2.1、2、3、4、5、6为六种型号模底板尺寸。

3.Ⅰ~ⅩⅢ为13种组合型。

表2-64 加强肋间距 (单位:mm)

注:1.K、K1的意义如图2-241及图2-251所示。

2.具体间距根据实际情况可作适当调整。

图2-250 单面模底板局部结构图例

图2-251 模底板加强肋的布置

(2)单面模底板和砂箱定位装置的禁忌

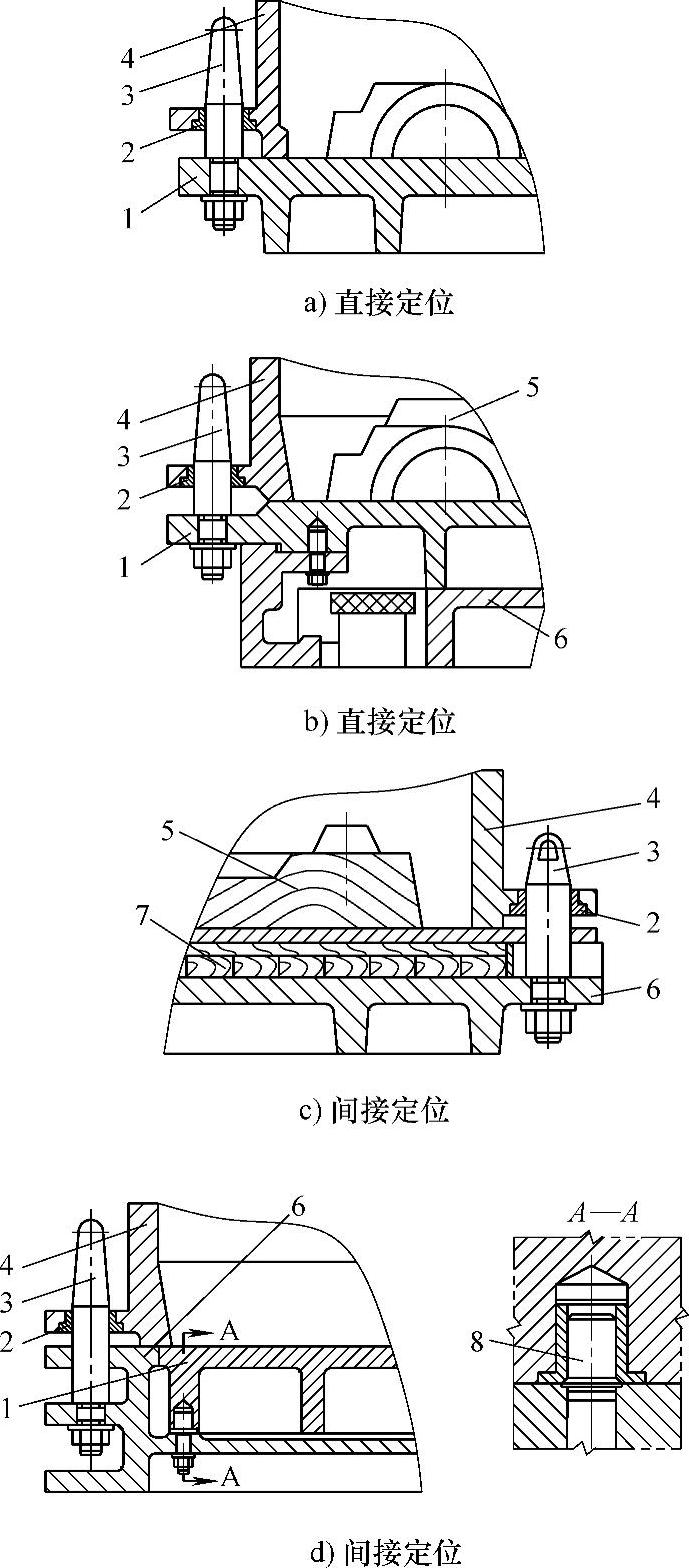

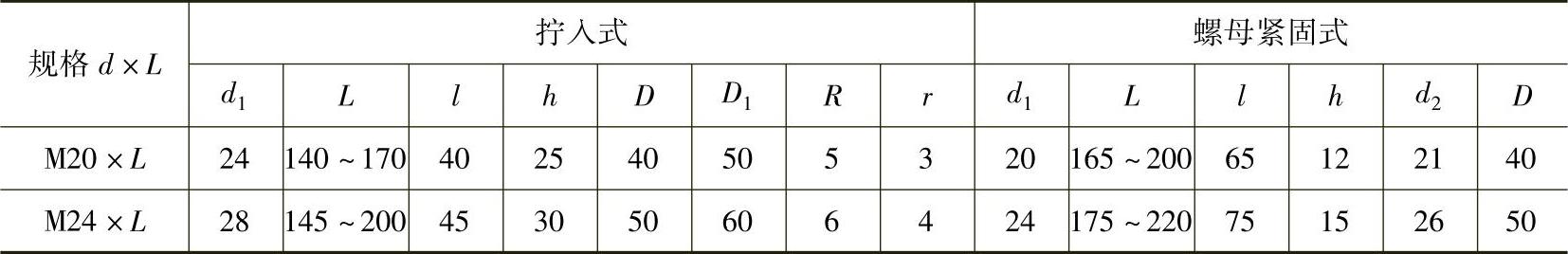

1)单面模底板与砂箱的定位方式在不同情况下,不宜只固定采用某一种方式。造型时,模底板与砂箱通常用定位销和销套定位,它是确保生产的铸件尺寸精度的重要一环。其定位方式如图2-252所示。其中图2-252a所示为模底板的定位销与砂箱的销套直接起定位作用,这种定位方式结构简单,误差小,主要应用于普通单面铸铁模底板;图2-252b所示也为直接定位,但比图2-252a所示的方式复杂,因为是用于需加热的快换模板,模底板要置于模板框内,并与框定位(定位要求不高),而模底板则与砂箱另用定位销和销套定位。有的模底板常不能与砂箱直接定位,只能依靠模板框上的定位销定位。从而模板与砂箱之间形成间接定位,其定位误差较大,一般用于普通快换模板,如图2-252c所示;也有的是间接定位,如图2-252d所示,模底板与模板框用小销子定位(精度要求较高),模板框再与砂箱定位,形成二次定位。由于多一次定位,误差要积累,所以,定位要求高、结构复杂,主要用于组合快换模板,也可用于普通快换模板。

图2-252 模底板与砂箱的定位方式

1—模底板 2—销套 3—定位销 4—砂箱 5—模样 6—模板框 7—木质快换模底板 8—小定位销

2)为防止砂箱在用模板进行造型过程中被卡死在模板的定位销上或套不进去,不宜将砂箱上的两个销套都做成圆孔的。在造型过程中为使砂箱不被卡死在模板的定位销上或套不进去,尤其是刚浇注落砂后的砂箱存在着热胀现象时,更易导致砂箱套不进去或被卡死。为此,常将砂箱上的销套做成一个为圆孔形,另一个为长圆形,相应模板上的定位销通常也应做成一个圆的,一个带有平行平面的。前者称定位销,后者称导向销。导向销在安装时,平行平面与模底板两销孔中心线连线平行。在成批生产中,导向销也可采用圆形定位销。

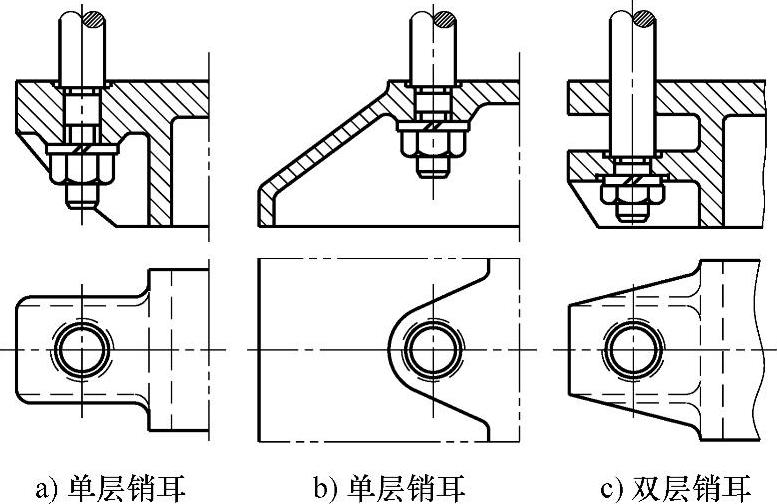

3)确定模底板上的定位销耳结构时,对于较高的模样不宜采用单层销耳。模底板上的定位销耳一般装在沿中心线长度方向两端的销耳上。销耳的结构如图2-253所示。当底板上模样不高时,一般只做单层销耳,如图2-253a、b所示,当模样较高时,需做成双层销耳,才能使高出模样一定高度的较长定位销能保持良好的稳定性和垂直度,其销耳的结构如图2-253c所示。

图2-253 模底板定位销耳

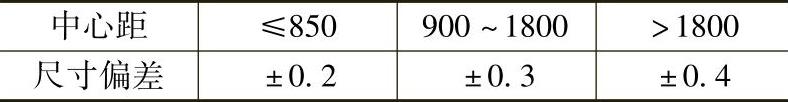

4)通常,模底板或快换模板的模板框的定位销和导向销销孔之间的中心距不可不与所配用砂箱定位销套的中心距相一致。模底板或快换模板的定位销和导向销销孔之间的中心距应根据所配用砂箱销套的中心距来确定。制造时为提高铸件尺寸精度,减少尺寸偏差,模底板和砂箱的定位孔一般应用同一钻模钻出。定位和导向销孔中心距尺寸允许偏差见表2-65。

表2-65 定位、导向销孔中心距偏差 (单位:mm)

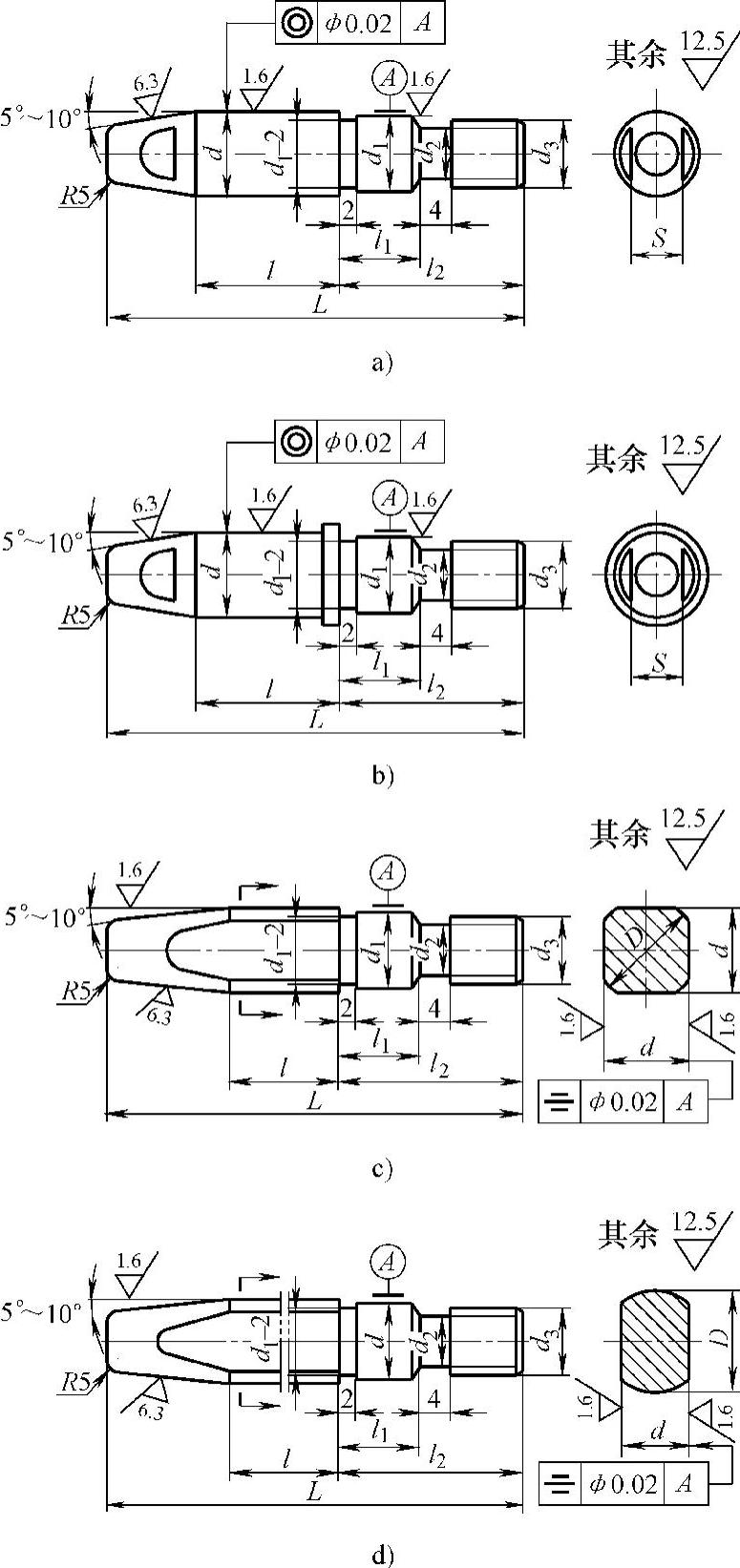

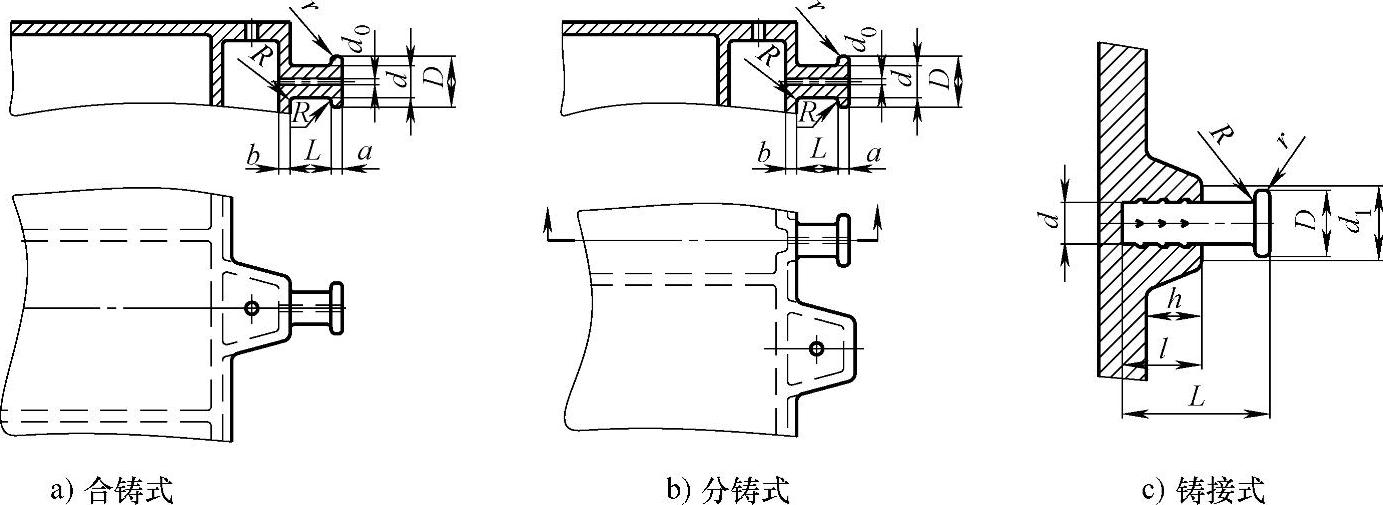

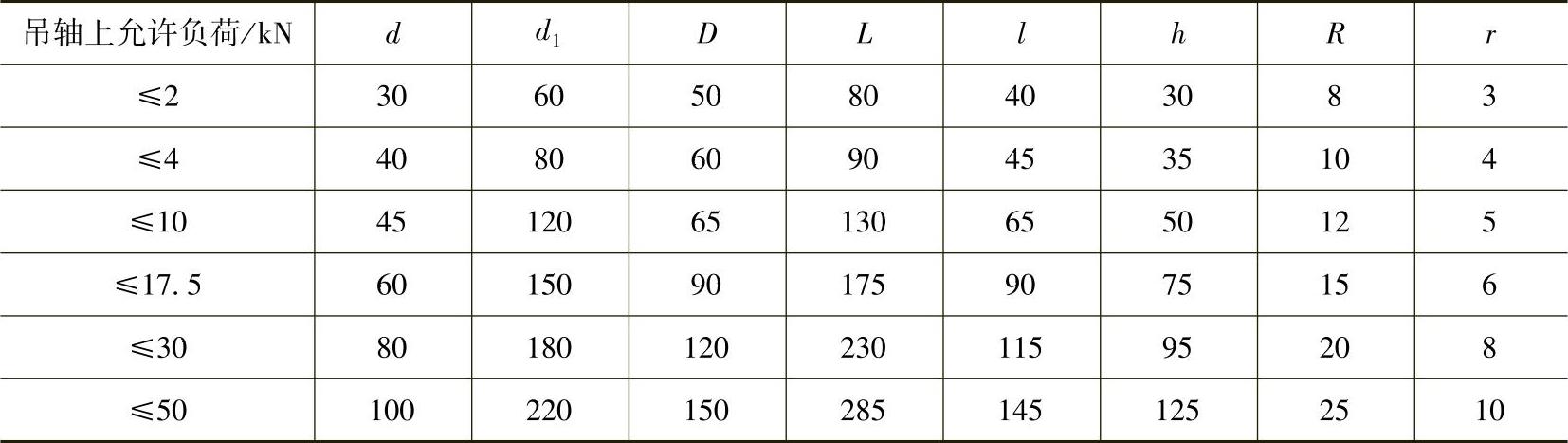

5)生产上自动造型线上自动造型机模底板采用的定位销和导向销直径不宜小于或等同于一般常用造型机的定位销、导向销的直径尺寸。模底板的定位销和导向销可保证砂箱定位精度及起导向作用,一般常用造型机的定位销或导向销的形式和尺寸如图2-254和表2-66所示。但目前广泛采用的自动造型线由于节拍加快,砂箱大多采用间歇式输送方式,惯性力较大。为提高造型精度,自动造型机采用的定位销和导向销直径(d、d1~d4)应在表2-66尺寸的基础上加大5~10mm。

图2-254 模底板用定位销及导向销的结构

材料:20渗碳,42~55HRC

(3)模底板设置手把、吊轴及模底板与造型机工作台连接的禁忌

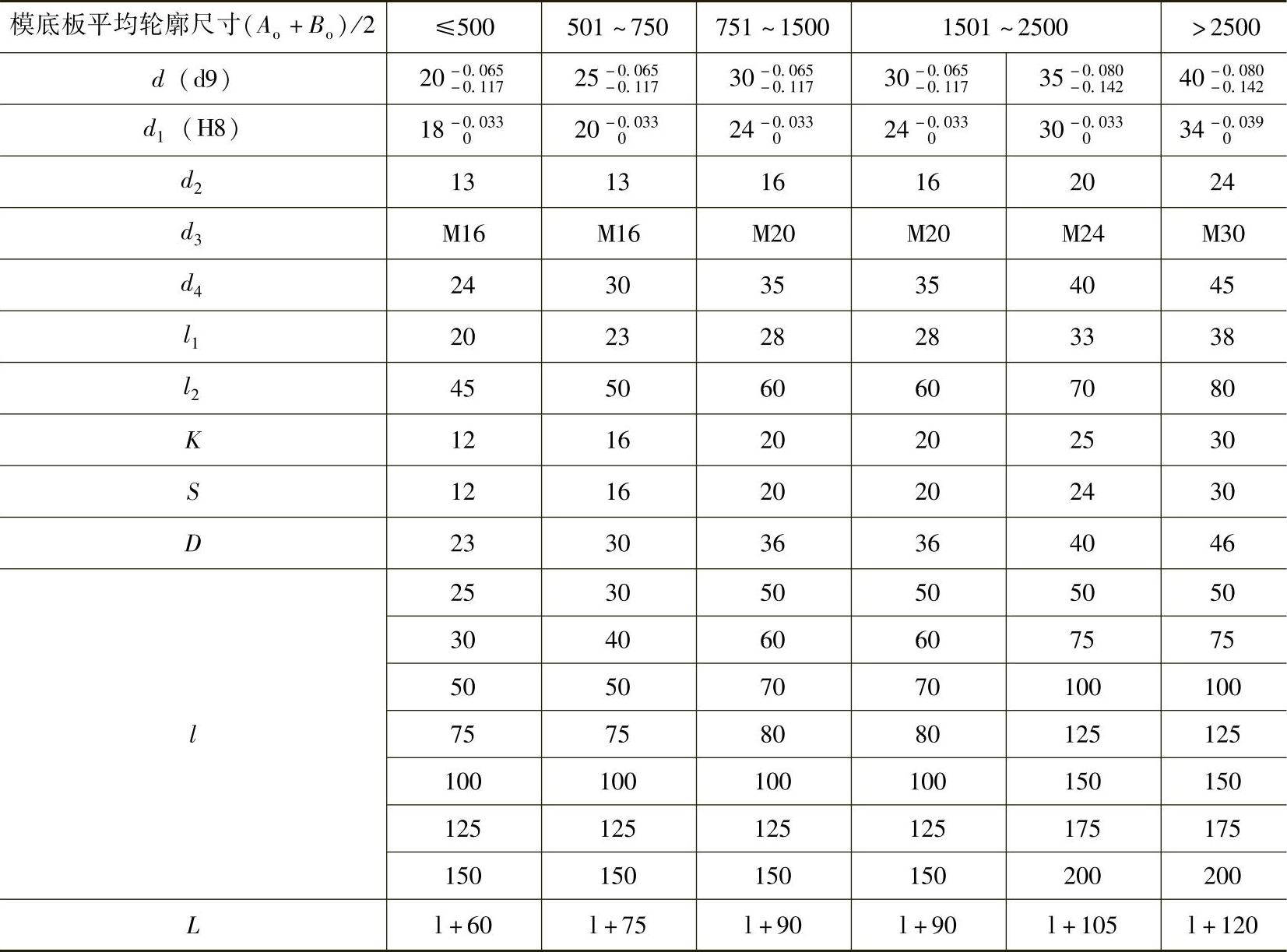

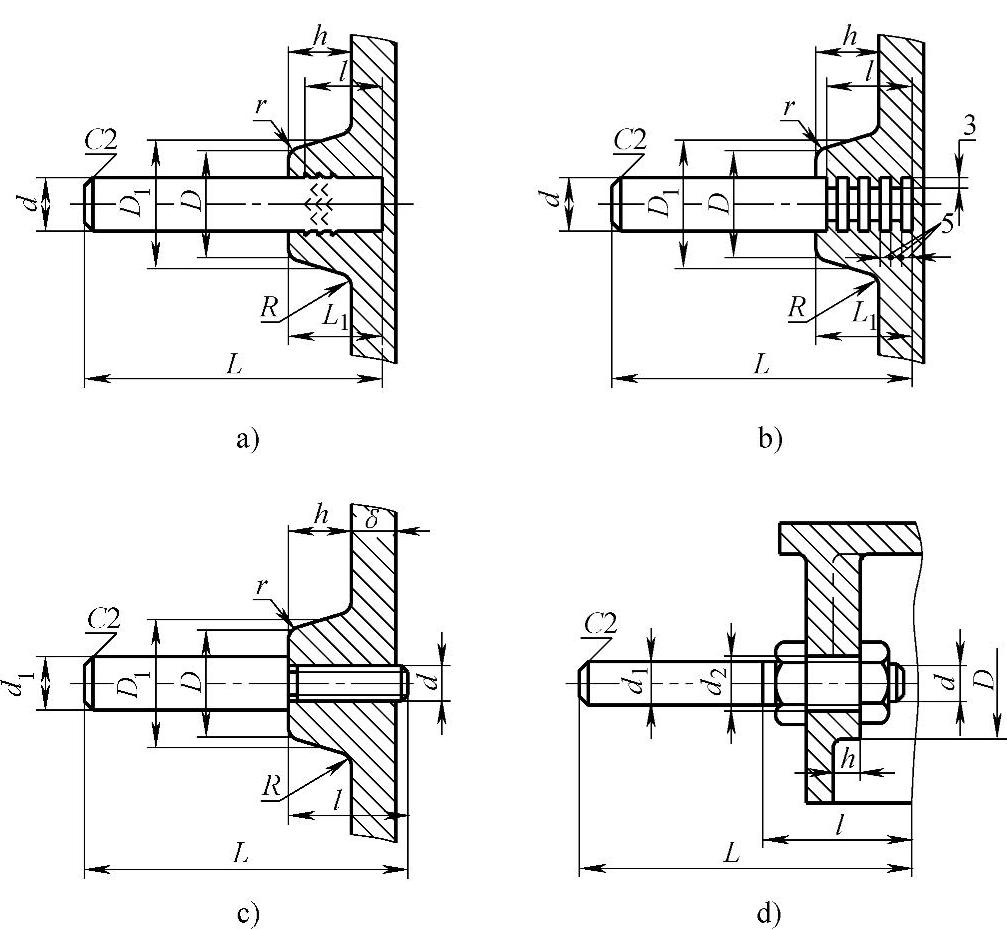

1)为便于搬运,尺寸较大的模底板不可无手把或吊轴。平均轮廓尺寸小于500mm的小型模底板,可以不设吊轴,一般设有手把,以便模板的搬运和安装。手把一般用钢材加工,在铸造时与模底板铸在一起,或在模底板加工之后进行装配,整铸的较少。铸接式手把的结构如图2-255a、b所示,尺寸见表2-67;可拆式手把的结构如图2-255c、d所示,尺寸见表2-68。而中、大型模底板为了便于翻型起模和搬运,需设吊轴。常用吊轴结构及尺寸如图2-256及表2-69~70所示,它可以和模底板一起铸出,称为整铸式,也可以采用铸接式。铸铝模底板多用铸接式;而铸钢、铸铁模底板多用整铸式。对整铸式来说,可将吊轴与定位销耳铸在一起(见图2-256a)或将吊轴与定位销耳分开铸出。关于吊轴的数量,一般模底板设两个吊轴,大型模底板可设四个吊轴,对称设置在中心线或中心线的两侧。

表2-66 模底板用定位销及导向销的尺寸 (单位:mm)

注:1.工作部分长度l可根据生产需要选取,但其尾数应为0或5。

2.销子外径允许的磨损量(按尺寸下限)为:定位销中心距小于1000mm为0.25mm,大于1000mm为0.5mm。

3.用双螺母固定时,l2可加长。

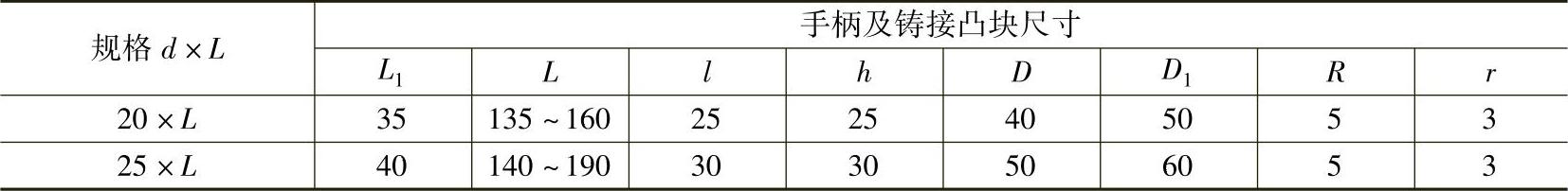

表2-67 铸接式手把的尺寸(参见图2-255a、b) (单位:mm)

注:L可根据实际情况选取,但尾数应为0或5。

图2-255 铸接式和可拆式手把的结构

注:a)、b)为铸接式;c)、d)为可拆式,其中c)为拧入式;d)为螺母紧固式。

表2-68 可拆式手把的尺寸(参见图2-255c、d) (单位:mm)

注:L可根据实际情况选取,但尾数应为0或5。

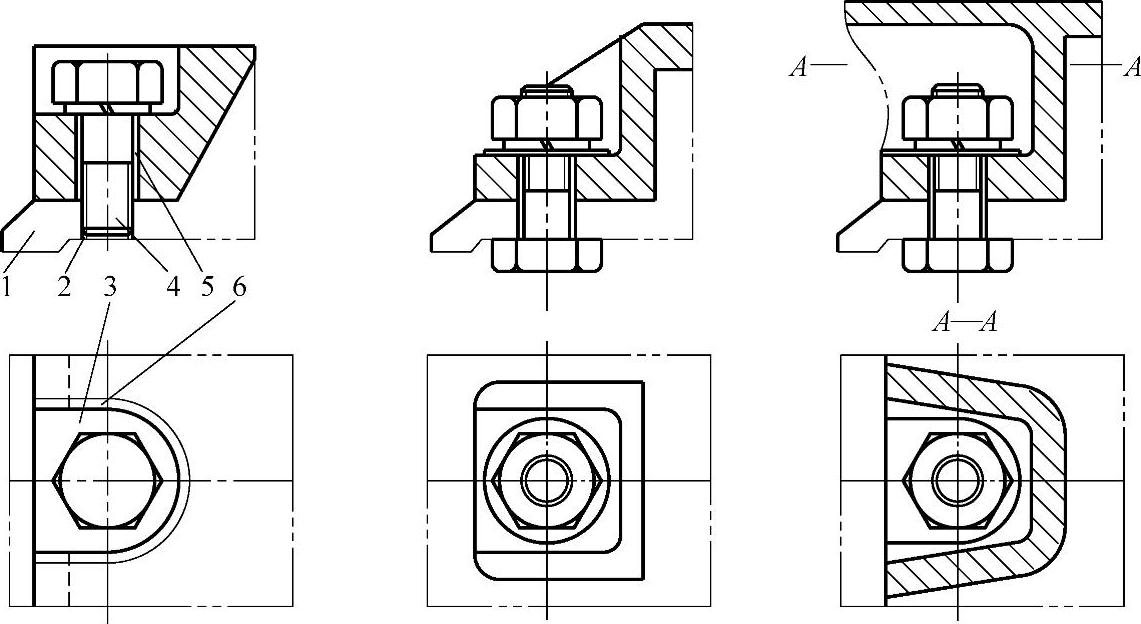

图2-256 吊轴结构图

表2-69 铸铁模底板整铸式吊轴的尺寸(参见图2-256a、b) (单位:mm)

(续)

注:吊轴直径为d=30mm和45mm时,则d0=12mm和18mm的孔,在浇注时应插入冷铁。

表2-70 铸接式吊轴的尺寸(参见图2-256c) (单位:mm)

2)为使模底板能方便地紧固在造型机工作台上,模底板上不可无相对应的紧固耳。模底板上一般应设置紧固耳,其结构如图2-257所示,其位置必须和造型机工作台面上的“T”形槽或螺孔位置相对应,以便用螺栓将模底板紧固在造型机工作台面上,这样才能顺利地用来造型。

图2-257 模底板紧固耳结构

1—工作台 2—带螺纹孔 3—紧固耳 4—螺钉 5—螺钉孔 6—“T”形槽

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。