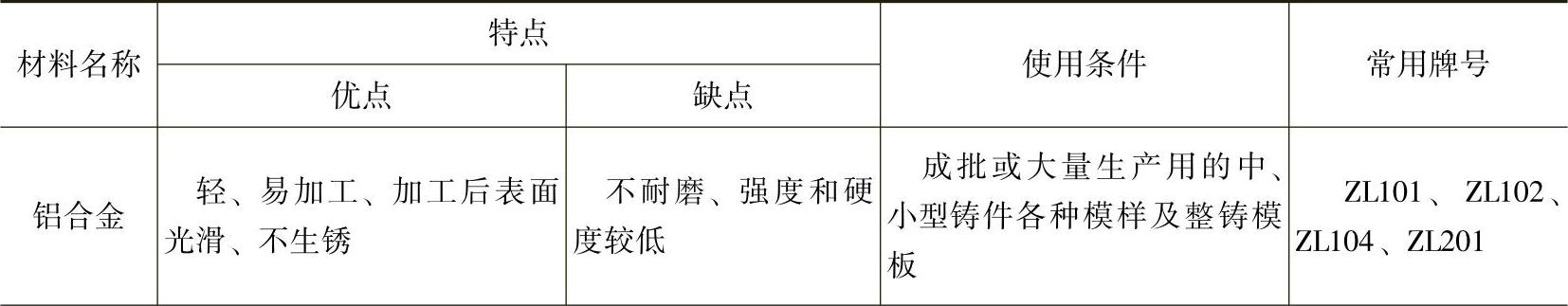

(1)制作金属模样时,不可不注意对所用金属材料的选用 金属模是用金属制成的模样,它具有强度高、尺寸精确、表面光洁、耐磨、耐用等优点,但也有制模周期长、机械加工量大、成本高的缺点,常用于大批量机械化生产。制作金属模的材料,目前应用的有:铸造铝合金、灰铸铁、球墨铸铁、铜合金、钢材等(见表2-56)。它们各具不同的使用特性和加工性能,因此要根据具体情况正确选用。例如:高压或射压造型用金属模,必须防止模样在短时间内出现严重磨损而影响砂型精度和模样使用寿命,因此推荐采用较高牌号的灰铸铁,最好采用球墨铸铁。如果因某些特殊原因,必须使用铸铝,为提高其耐磨性,应该在模样表面镀铬。

表2-56 金属模材料的特点及使用条件

(续)

(2)制定金属模结构形式的禁忌

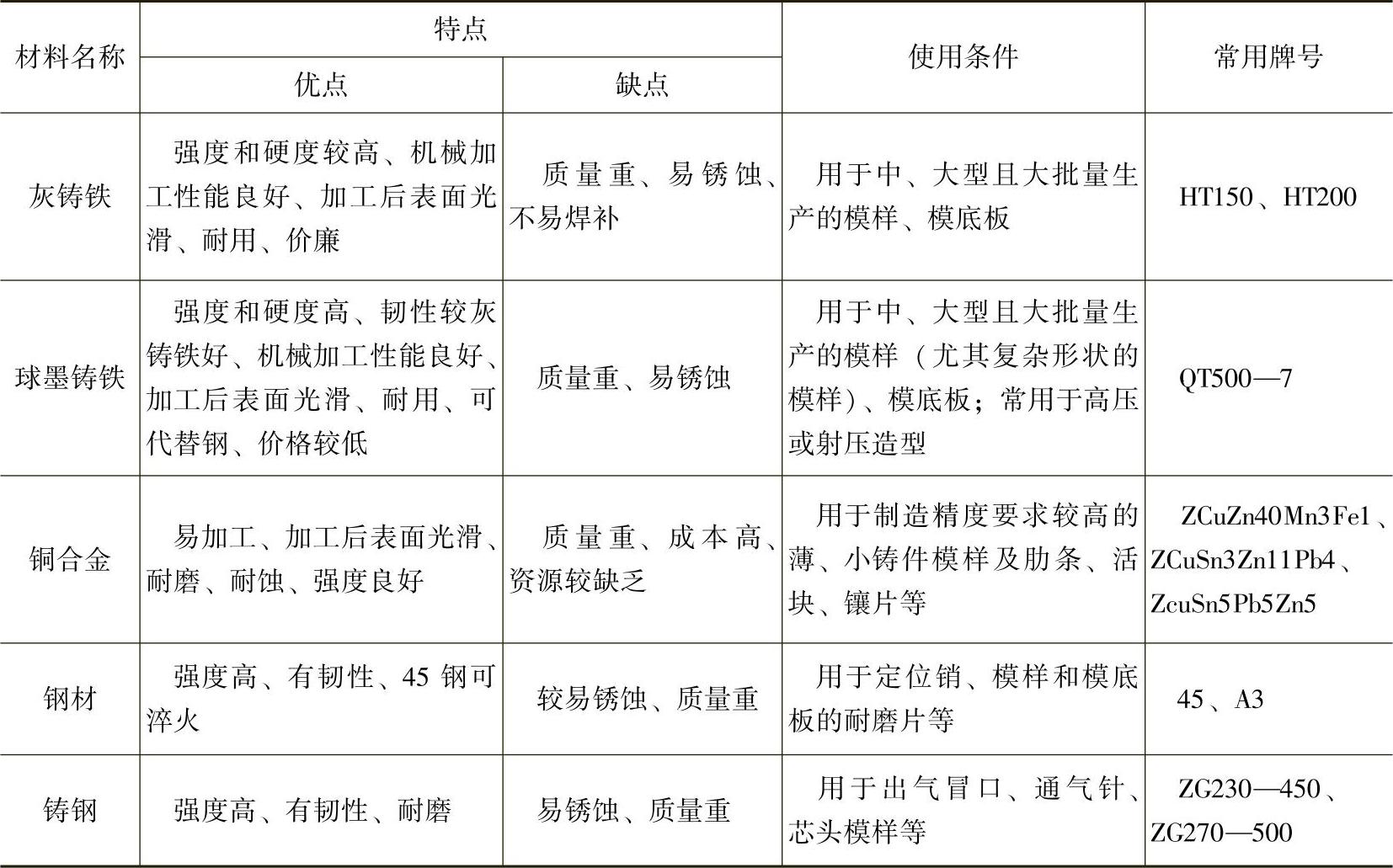

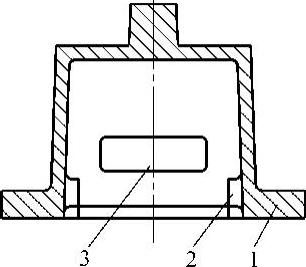

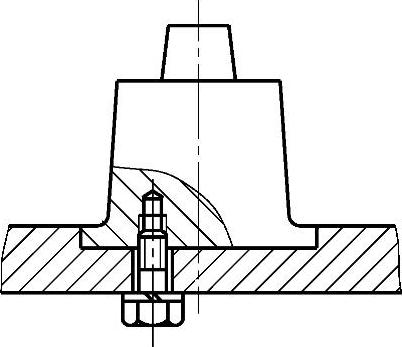

1)金属模除薄小模样外,不宜制作成实心的。金属模有实体和空心两种结构(见图2-224),除外形平均轮廓尺寸[(长度+宽度)/2]小于50mm或高度低于30mm的模样,要做成实心外,一般中、大模样都做成壁厚均匀的空心结构,并在其内腔附设加强肋,这既是为减轻其质量(防笨重)、节约材料,更是为保证其铸造质量(防产生缩孔等缺陷)、提高其强度、刚度及使用性能。

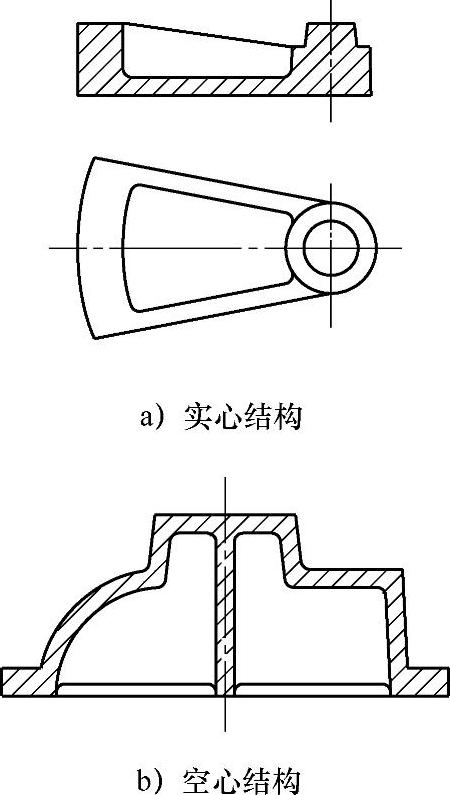

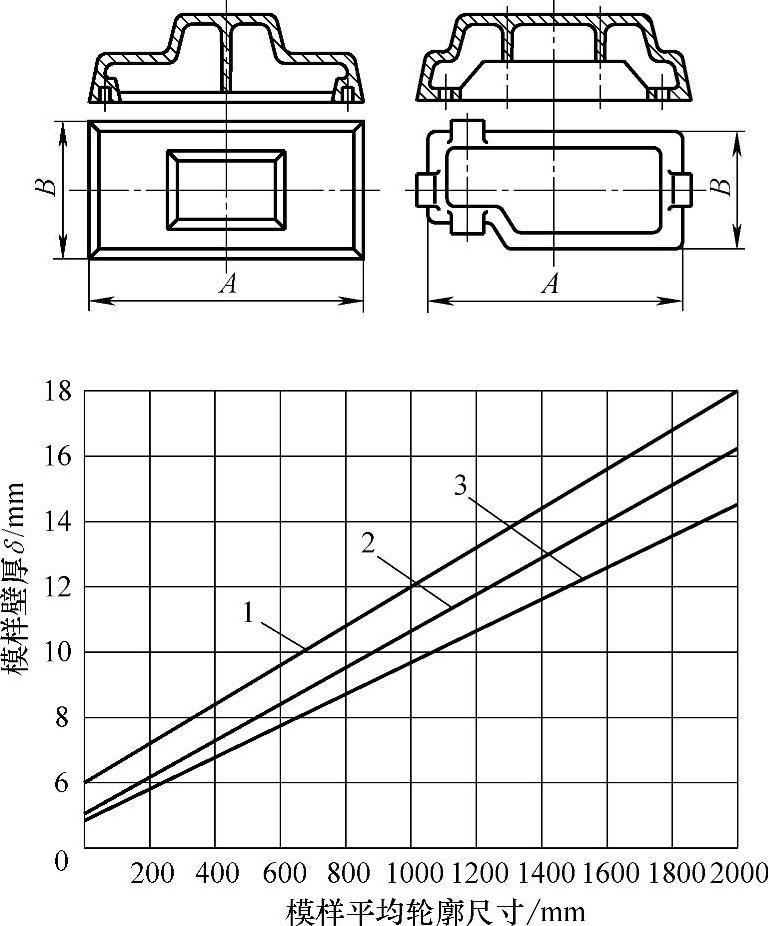

模样壁厚一般根据模样的平均轮廓尺寸及所选用的金属材料按图2-225所示选定;也可用下列经验公式求得

δ=α(1+0.0008L)

式中 δ——模样壁厚,其值取整数(mm);

L——模样平均轮廓尺寸,L=(A+B)/2(mm);

α——系数,铸铝模样为6,铸铁和铸铜模样为5。铝合金的常用壁厚见表2-57。而高压造型用模样由于要承受较高的压力,特别是在压力分布局部不均的情况下,模样有可能被破坏或变形。因此高压造型所用模样的壁厚应比图2-225所示和上述经验公式所得值大50%~100%。

图2-224 金属模结构

表2-57 铝合金模样壁厚 (单位:mm)

图2-225 金属模壁厚的确定

1—铝合金 2—铸铁 3—黄铜

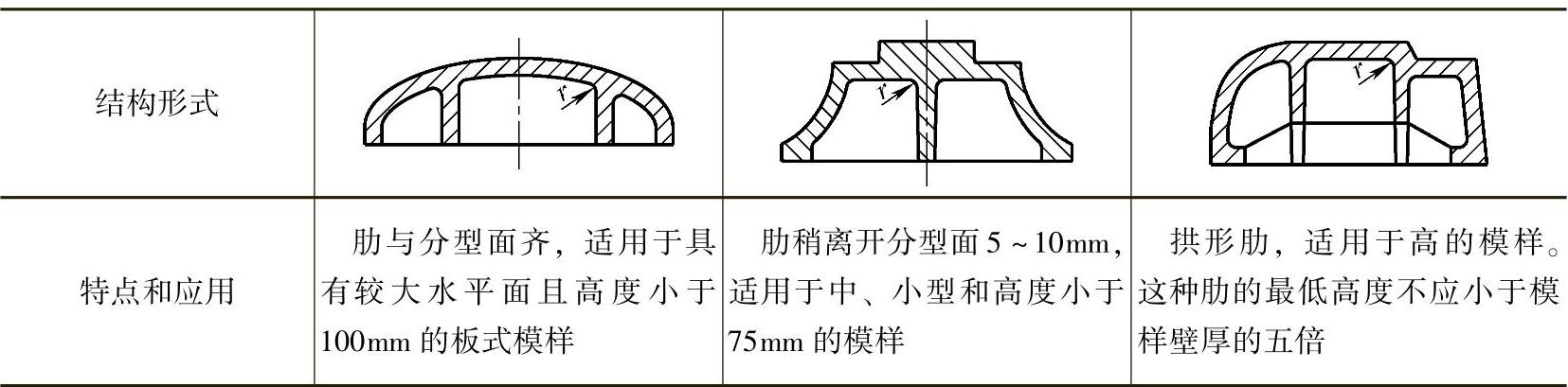

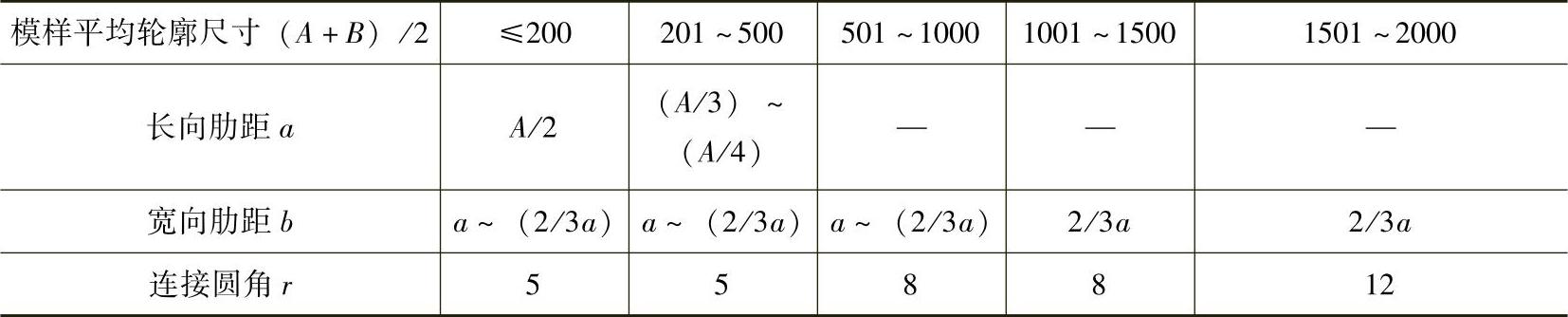

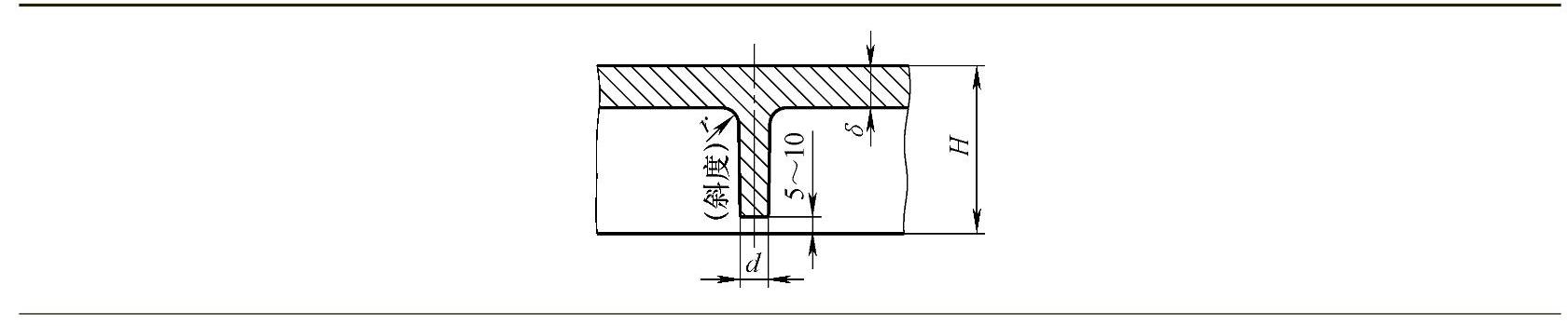

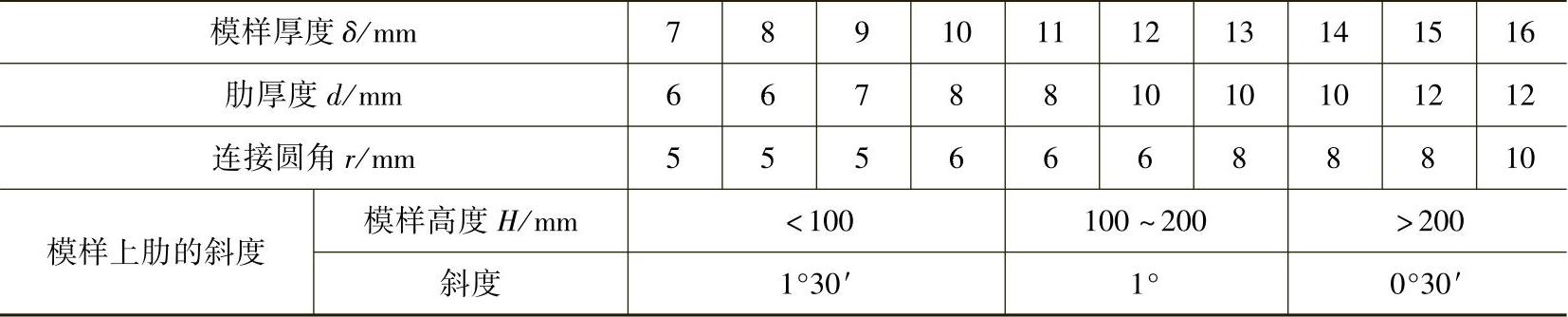

2)轮廓尺寸较大的空心金属模不应无加强肋。为了使轮廓尺寸较大的空心金属模具有较高的强度和刚度,以承受紧砂过程中,特别是高压或射压造型时给予的很高的压实力和冲击载荷,必须在金属模内壁设置加强肋来防止模样变形和压坏。加强肋的布置应排列合理,通常有矩形和辐射两种,可以正交或错交。错交能减小模样制造时的铸造应力。加强肋的结构形式和肋距以及加强肋的厚度与斜度可参考表2-58、表2-59和表2-60。肋的高度视模样高度而定。对于长宽尺寸较大而高度小于100mm的板式模样,肋应与分模面齐平;高度小于75mm的,肋可略高于分模面以上5~10mm;对于高的模样可用拱形肋,这种肋的最低高度不应小于模样壁厚的五倍。用于高压造型时,加强肋的数量应适当增加,肋的高度应与分模面齐平。

表2-58 加强肋的结构形式及适用场合

表2-59 空心金属模的加强肋肋距和其连接圆角r (单位:mm)

注:A、B参见图2-225。

表2-60 加强肋厚度与斜度

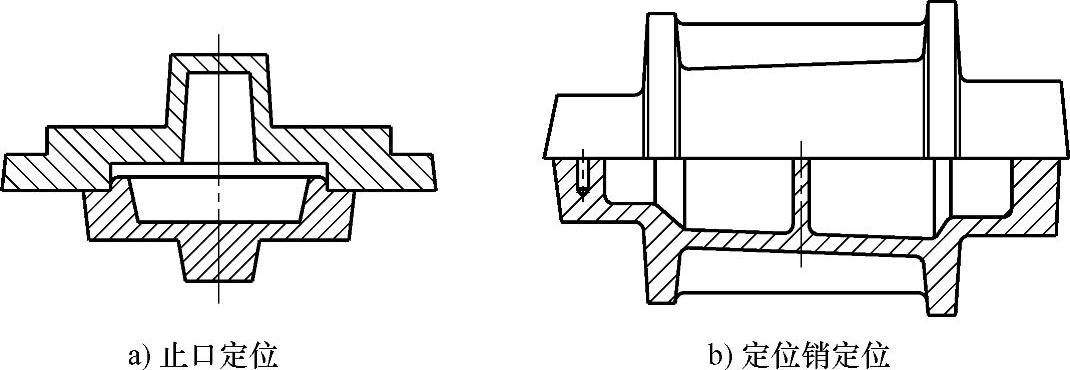

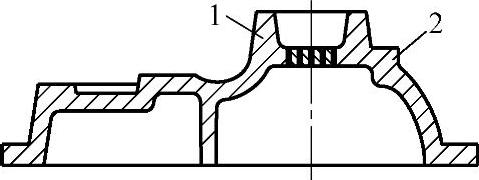

3)制定手工造型用金属模的结构时,不可忽视其用于手工操作的特点。手工造型用金属模,其结构上必须考虑手工操作的特点。为减轻工人的劳动强度,在满足模样结构强度前提下,尽量减轻模样的质量,通常多采用质量轻的铝合金。模样上须有敲模和起模装置,便于手工造型起模(见图2-226);如果模样为大平面结构,可在模样上设置两个起模螺孔。对于铝模,直接攻螺纹不耐用,可嵌入钢套。分开模样还需在分模面上设置定位结构,例如用止口(见图2-227a)或定位销(见图2-227b)定位。

(续)

图2-226 手工造型用金属模的敲模、起模结构

1—模样 2—敲模块 3—起模孔(https://www.daowen.com)

图2-227 手工造型用分开式金属模的定位结构

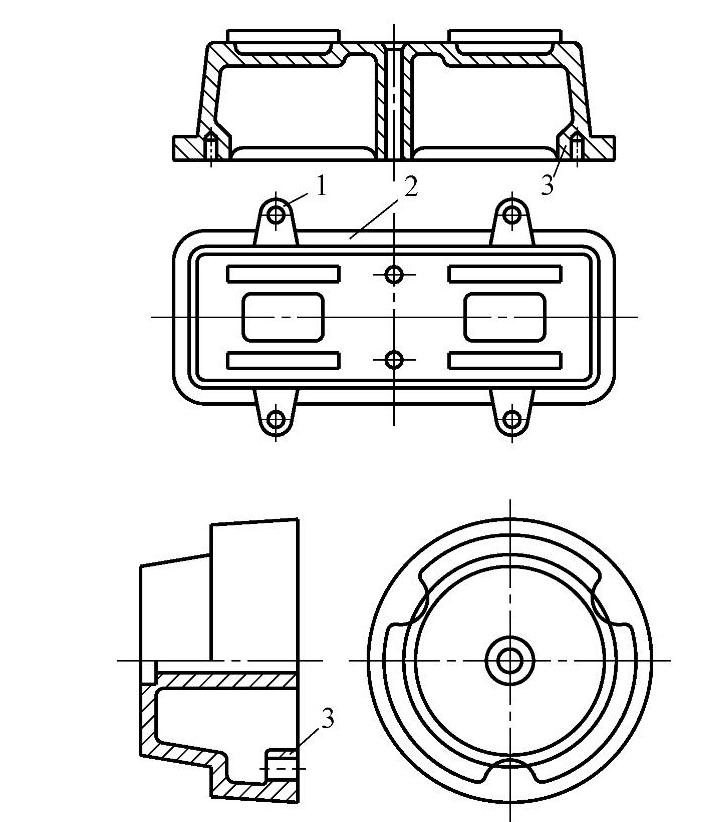

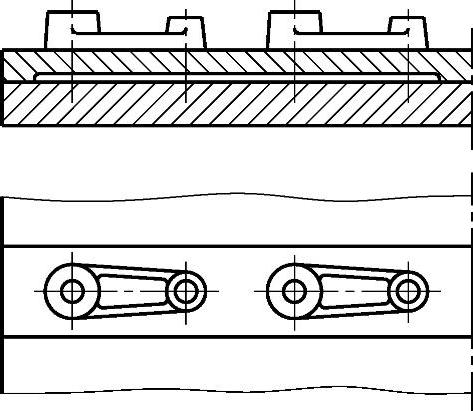

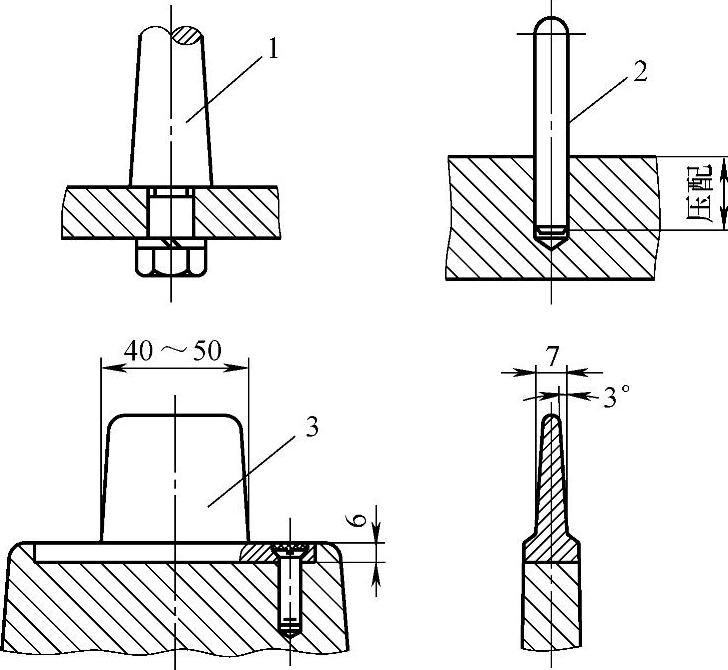

4)制定机械造型用金属模的结构时,不可忽视其用于机械造型的特点。机械造型用金属模一般是装在模底板上使用,为把模样牢固地安装在模底板上,必须考虑模样与模底板的定位和紧固问题。通常大都是利用模样上原有的凸缘或凸耳与模底板紧固和定位,如果没有凸缘或凸耳,或数量不够时,须在模样的内侧专门设计,如图2-228所示;有时由于铸件结构特点,使模样不得不作成嵌入式结构,例如有的模样在分模面以上部分很薄小,为确保模样的结构强度和防止模样变形,也便于模样往模底板上安装,常将几个模样整铸在一块平板上,待加工后嵌装在模底板上,如图2-229所示;有的模样在分模面上有铸造圆角,为作出圆角,并确保圆角处模样的结构强度,只有把模样作成嵌入式结构,如图2-230所示。高压造型的模样,为便于起模(防止起模时形成真空),在模样的凹槽处有时要安放排气塞(见图2-231)或开通气孔。在模样的较高部位,需考虑安放出气针或出气片的定位座,这些出气装置与模样的配合方式有:压配、螺钉紧固、螺纹配合等,如图2-232所示。机械造型用模样,特别是高效自动造型线用模样,为确保造型线的高效率,绝不可使用带活块结构的模样,而应做出芯座,以便下芯等等。

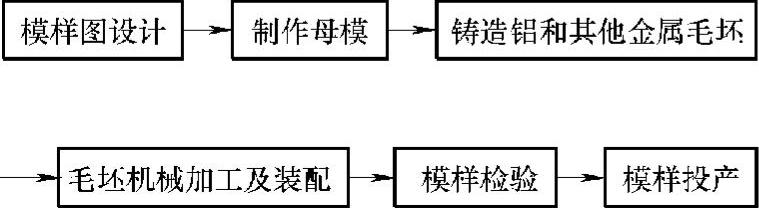

(3)不可忽视金属模的制造工艺流程 金属模多数是由铸造毛坯经机械加工制成的,其制造工艺流程大体如图2-233所示。图中所称母模,是指用来铸造金属模毛坯的模样。制作母模时,通常是把金属模看成一个铸造零件来进行工艺设计的。母模的尺寸一般按下式计算

L母模=(L模+L艺)(1+K模材)

式中 L母模——母模的尺寸(mm);

L模——金属模尺寸(mm);

L艺——模样的铸造工艺附加尺寸(mm);

K模材——金属模材料的线收缩率(%)。

所指金属模尺寸L模,是指已制好的金属模可用来批量生产合格铸件的模样工作尺寸,是模样所有尺寸中最重要的尺寸,其正确与否直接影响铸件的尺寸精度。其尺寸的计算可按下式

L模=(L件+L艺)(1+K铸材)

式中 L模——模样的工作尺寸(mm);

L件——零件尺寸(mm);

L艺——零件铸造工艺附加尺寸(mm);

K铸材——铸造的线收缩率(视铸件材质、结构及其他有关条件而定)(%)。

图2-228 模样凸耳结构

1—模样原有凸耳 2—模样原有凸缘 3—专门设计的内凸耳

图2-229 薄小模样结构示例

图2-230 分模面有铸造圆角的模样结构示例

图2-231 高压造型用模样安置通气塞示例

1—通气塞 2—模样

图2-232 模样上的出气装置

1—出气棒 2—出气针 3—出气片

图2-233 模样制造工艺流程图

可见:制作母模时,考虑了双重金属的铸造线收缩率:一是铸造金属模毛坯所采用金属材料的线收缩率;再就是用加工好的金属模生产铸件的金属材料的线收缩率。另外,两个计算式均有铸造工艺附加尺寸L艺,后者指明为零件;前者为模样(金属模),后者的附加尺寸应包括生产零件所需机械加工余量、起模斜度、工艺补正量、分型负数、非加工壁厚负余量等铸造工艺参数需在零件尺寸上附加的尺寸;前者也即母模的附加尺寸,是除了已在零件尺寸上加有的上述附加尺寸及零件材质本身的铸造线收缩率以外,还要加上铸造金属模时,为确保金属模表面质量和尺寸精度所需要附加的铸造工艺参数给予的尺寸。不过,所加的尺寸不会太大,因为一般会采用自硬树脂砂甚至陶瓷型等较精密的铸造工艺来生产,所得到的金属模毛坯,有的只需经过钳工适当修正或配合少量的机械加工就可装配成模。现举一简单例子来说明母模尺寸的具体计算法:例如接受了一个批量生产、零件尺寸为ϕ200mm圆球、材质为灰铸铁、需全部进行机械加工的生产任务,准备用铝模生产。为确定其母模尺寸,可先将铝模当成零件,其尺寸按上述公式为:L模=(L件+L艺)(1+K铸材),现L件=200mm,如果通过试验制定L艺=8mm、K铸材=1%(取灰铸铁线收缩率为1%),则L模=(200+8)(1+1%)=210.08mm,取为210mm;对母模而言,已求得铝模最大外形尺寸为ϕ210mm,取铝模材料线收缩率为1.2%,制定母模毛坯的机械加工余量等附加尺寸为2mm,则=(210+4)(1+1.2%)=216.57mm,取为217mm。当然,随着科技的发展,更为先进的快速成型以及利用计算机进行编程直接加工金属模,将会既快又精确。仍应指出的是,L艺和K铸材是决定铸件尺寸偏差的关键,往往不容易给出合适值,有时必须通过工艺试验取得大量数据进行统计分析后方可确定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。