(1)木模适用性的禁忌

1)大量生产的铸件不宜采用木模。铸造生产中采用的模样是用来形成铸型型腔的工艺装备,按其结构形式可分为:整体模样、分开式模样、刮板模样、骨架模样等;按制作材料可分为:木模、金属模、塑料模、菱苦土模、泡沫塑料消失模等。其中木模是用木料制成的模样,它具有质轻、价廉、易加工成形及制作周期短等优点。但其尺寸精度不高、强度低、易损坏、易吸潮变形、不耐磨损、寿命短。所以一般用于铸件试制时的模样、单件或小批量生产的模样和底板、刮板、活脱砂箱,而大量生产,通常应将模样的尺寸精度、强度、耐用性等放在首位,因此,常用金属或塑料制成。要做到将木质模样能用于大量生产,需要改木材为层胶板的形式,并配合改进木模涂装(如采用表面金属喷镀等措施),才有可能用于机械化造型线大批量生产。木模有时也用来制作金属模、塑料模的母模。

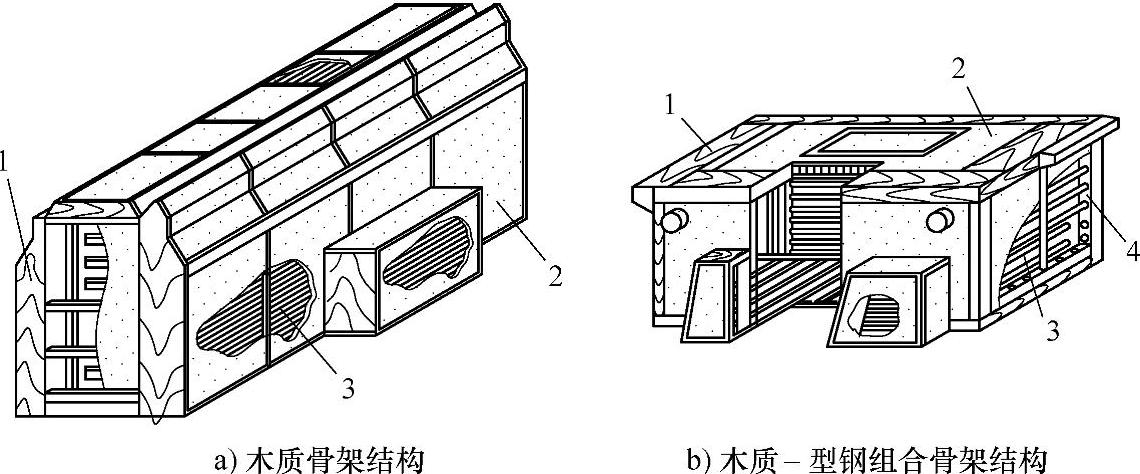

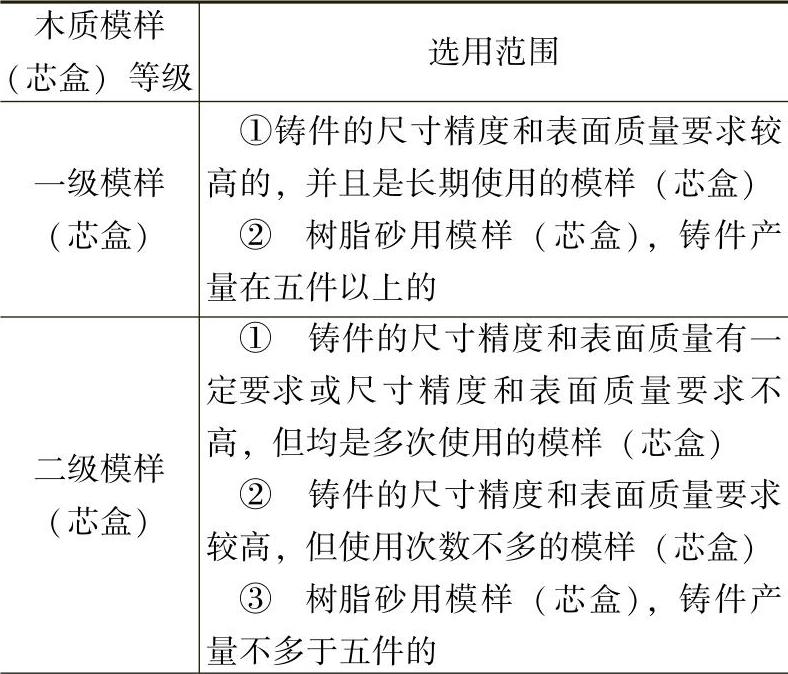

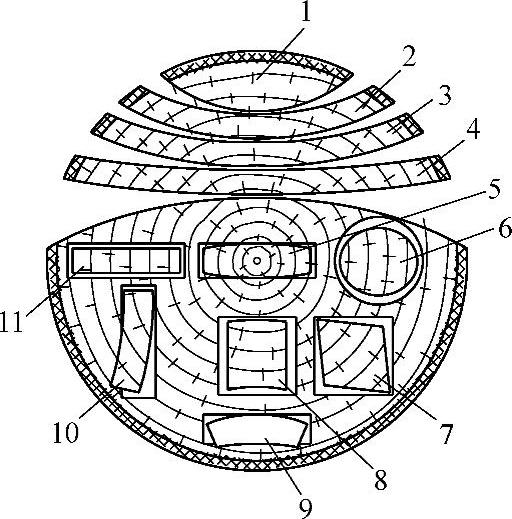

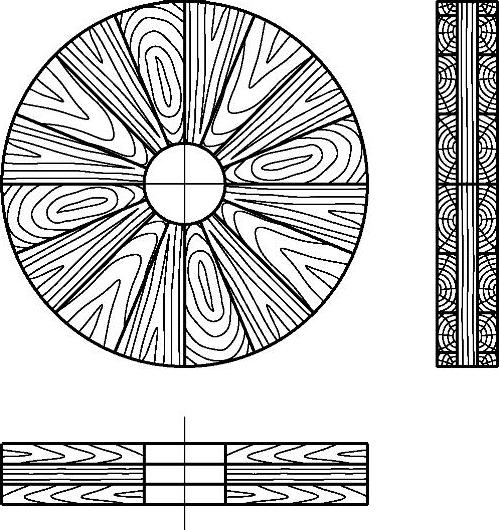

2)单件、小批量生产大、中型铸件的模样(芯盒)不宜全部采用木材制成。为了尽量减少价格日趋昂贵、资源紧缺的木材的消耗量,提高单件、小批量生产大、中型铸件的模样(芯盒)的强度,也为了降低木模本身费用,常用其他材料例如塑料、菱苦土、泡沫塑料等取代木模,或将这些材料与木材混合使用,制成复合模。其中菱苦土模就是较成功的一种。它是用木材或金属做成一个近似铸件外形的骨架(框架式或龙骨式),上面装有一定间隙的木条或20mm×3mm的钢板,然后将菱苦土混合料填敷在其上面,经修光、硬化后,即成为菱苦土模(见图2-180~181)。其主要优点是节约木材(40%~60%)、制造工艺简单、可塑性和加工性能良好、硬化后不易变形、成本低、损坏后容易修补。其缺点是硬化过程中膨胀变形和完全硬化后切削困难、抗弯强度、冲击韧度比木材差,质量比木模重(1~2倍),楞角、边缘易损坏。因此,多用于制造单件、小批量生产大、中型铸件的模样(芯盒)。

(2)选用木模用木材的禁忌

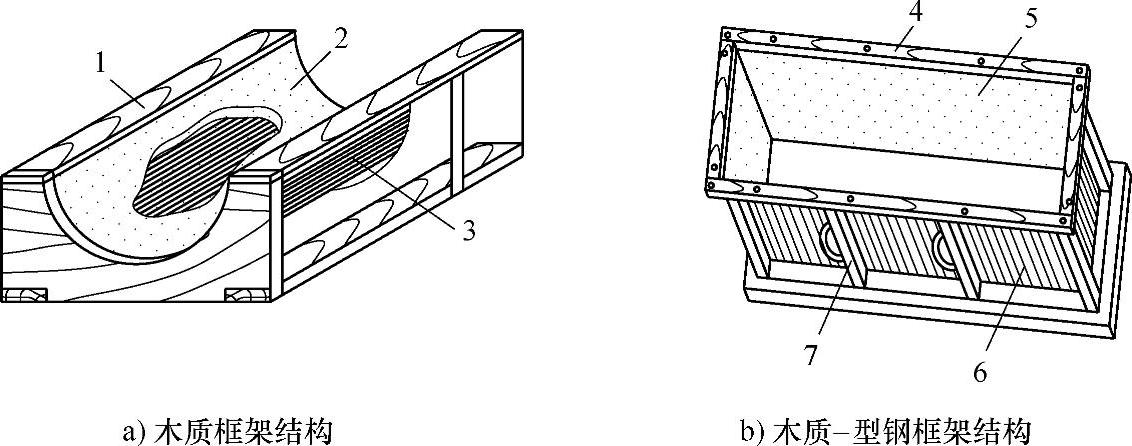

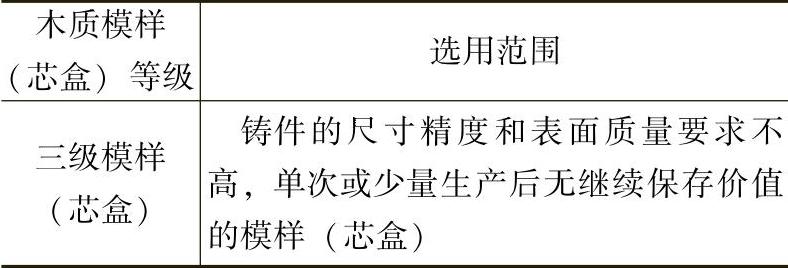

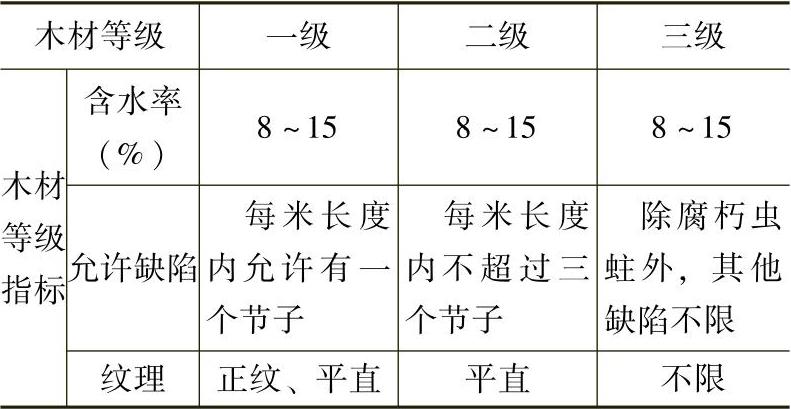

1)生产铸件的表面质量、尺寸精度要求和木模(芯盒)重复使用次数不同时,其制造木模(芯盒)的木材不宜完全一样。木材是紧缺的材料,不仅要尽量节约,而且要做到合理利用,优材优用。要根据不同木材的质量高低和特点,按木模(芯盒)生产的铸件质量和数量要求以及造型(芯)工艺特点等来选用合适的制造模样(芯盒)的木材,以获取最好的效果和效益。为此,对木质模样(芯盒)按其所生产铸件的质量要求、造型(制芯)数量和造型(芯)工艺的差别进行了分级,见表2-41。再根据选定的木模等级来选定相应等级的木材(见表2-42)来制造木模;而木材分等的质量指标可参见表2-43,所指的节子,是树干与枝条(或枯枝条)相连的底部。节子破坏了木材的纹理,是木材中最主要的缺陷之一,因此,用于一、二级木模的木材,其每米长度内的节子数目决不能多。由表2-41~43可知:等级不同的木模,其所用木材材质大都不可能完全相同。

图2-180 菱苦土模骨架结构形式

1—木质骨架 2—菱苦土混合料 3—木条 4—角铁架

图2-181 菱苦土芯盒框架结构形式

1—木质框架 2—菱苦土混合料 3、6—木条 4—木质骨架 5—菱苦土混合料 7—角铁架

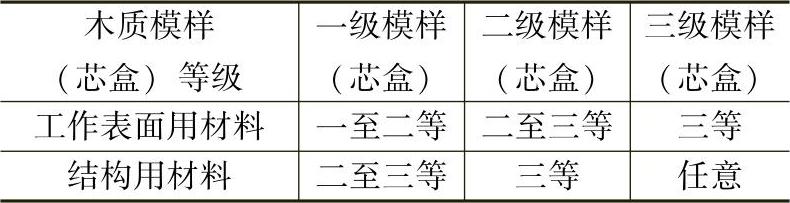

表2-41 木质模样(芯盒)的等级选用

(续)

表2-42 各级木模对木材的要求

注:模样(芯盒)与型(芯)砂接触面为表面材料,其余均为结构材料。

表2-43 木材等级指标

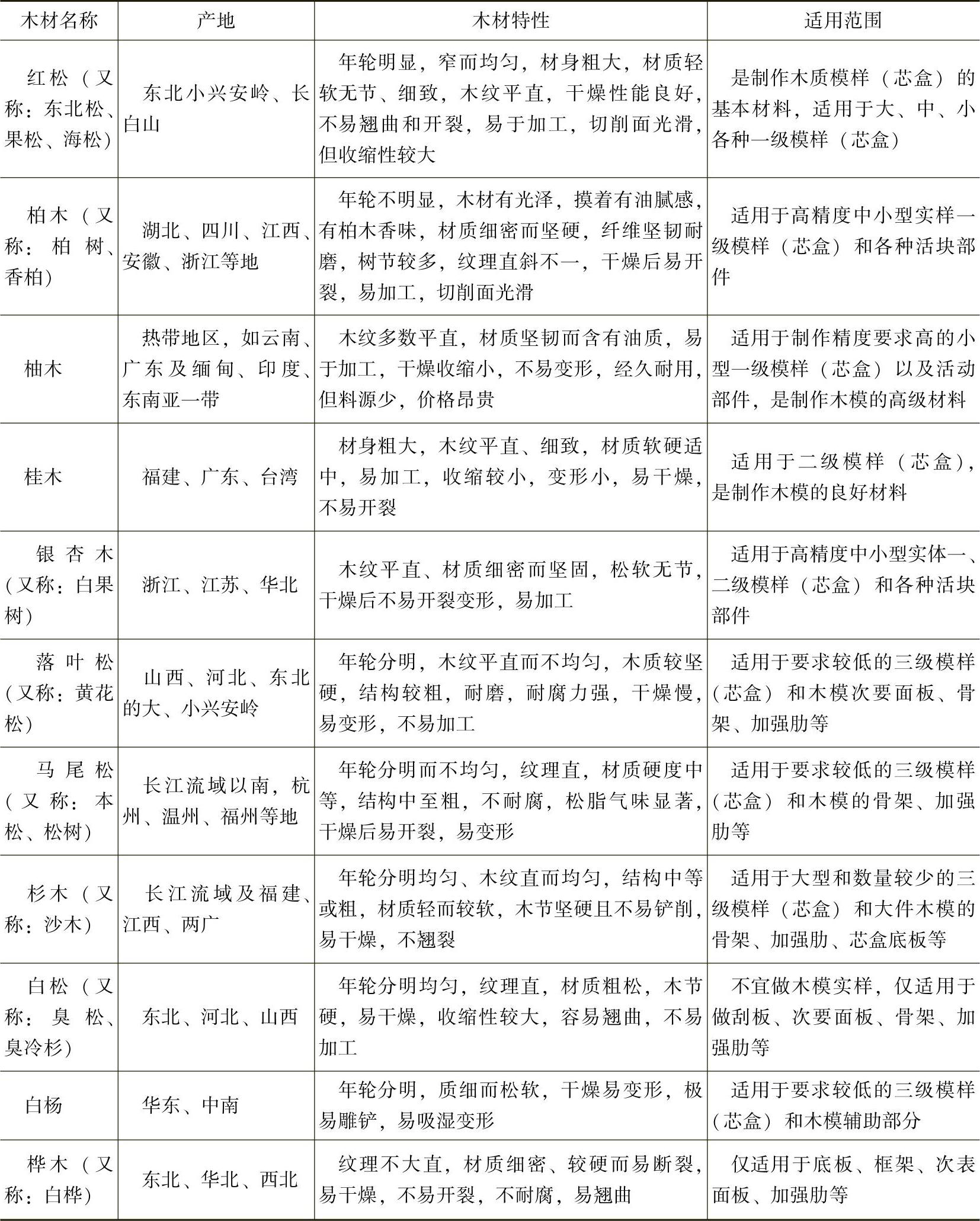

2)木材树种很多,构造和材性也各不相同,制造木模时,不可忽视如何确定某些常见木材对木模的适用范围。制作木模的木材尽管在表2-43有规定,但具体对不同树种确定其在木模中的适用范围时,除了要结合所在地的木材资源、供应情况、价格成本和木模等级要求作全面的综合考虑外,还必须仔细审视该木材的特性,木材缺陷的表现状况和木材加工工艺的优劣等等,做到合理使用,优材优用。表2-44所列有重要参考价值。

表2-44 木模常用木材的树种、特性和适用范围

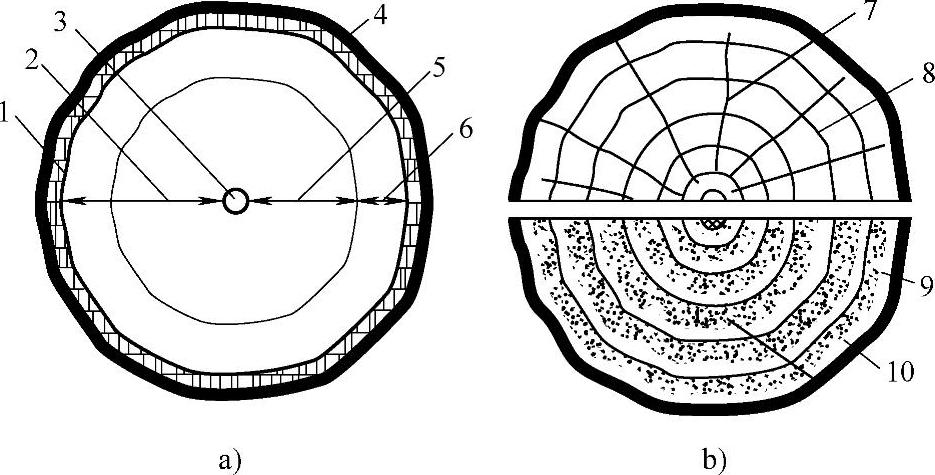

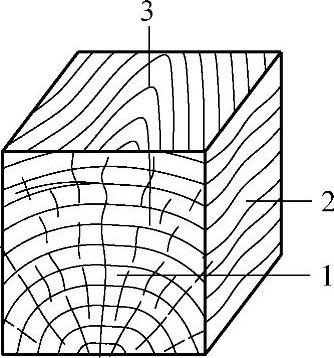

3)要求质量高的木模用木材,应尽可能避免采用木髓。木材原木是树,树是由树根、树干和树冠(包括树枝和树叶)所组成。作为加工产品的材料,通常取之于树干(因为树根和树冠一般不当作材料用)。任何树干的横截面上,沿着半径从中心到外缘,可以分为木髓髓心、木材、形成层和树皮,如图2-182所示。其中木材也叫木质部,在形成层和木髓之间,是形成层多年积聚的结果,是用材的主要部分,可分为心材和边材。心材靠近木髓部分,颜色较深,水分较少,纤维组织细密;边材靠近树皮,颜色较浅,水分较多,材质较松。形成层在树皮和木质部之间,为近似乳液状的透明物质,是一层很薄的活细胞,单凭目力,难以察觉。但它在树的整个寿命中富有生命力,不断分生子细胞,它把韧皮细胞向外形成树皮,把数量较多的木材细胞向内形成木质,构成木材。它在一年当中,冬天停止活动;在春天成长松软一些木材,夏天成长结实一些木材,因此木料组织是成层的。而木髓位于树干的中心,由最早成长的细胞所组成,与周围其他各层比较,木髓部分的木材组织松软、强度低、易开裂和易腐朽。因此要求质量高的木模用木材,应尽可能避免采用木髓。只有对使用部位影响不大的才允许存在。

图2-182 树干的横截面

1—形成层 2—木材 3—髓心 4—树皮 5—芯材 6—边材 7—髓线 8—年轮 9—秋材10—春材

在树枝干的横截面上呈环形状的木层称为年轮,如图2-182b所示,它是鉴定树龄的标志,同时也有助于识别树种。

4)木模用木材,不可不先进行干燥处理。木模用的木材,必须先进行干燥处理。这是由于木材通过干燥,可以减少其含水量,提高其强度,增强胶合的牢固度,降低木材的吸湿、变形、翘曲、开裂及内应力等,从而可以保证制作的木模尺寸准确,结构变形最小;另外,木材经过干燥后可以防止腐朽,因为适合腐朽菌寄生的木材含水率,一般在30%~60%之间,超出这一范围,腐朽菌就将死亡。所以干燥的或极湿的木材都可以防止菌类侵蚀。但是木材并不是愈干燥彻底愈好,我国规定木模用木材的含水率以8%~15%为宜。而新鲜木材的含水率却很高(心材的最低含水率约为30%,边材的最低含水率大约为80%),所以必须经过干燥处理,使它的大部分水分逸出,达到木模用木材的规定含水量,才能用来制作木模。

5)木材含水率用烘干及称量法测定时,其烘干温度不宜太高,烘干时间不可太短。木材中的水分按存在情况有两种:①自由水:存在于木材细胞腔和细胞间隙中的毛细管里;②附着水(结合水):包含在细胞壁内的小纤维和微胶粒之间的吸着水。这两种水的本身无明显界限,只是因为它们存在细胞中的部位不同而定出不同名称。自由水以游离状态存在于细胞中,对木材性质并无大影响,而附着水存在于细胞壁中,却是影响木材性质的主要因素。在大气条件下,当自由水蒸发完毕,而附着水还保持着最高量时的木材含水率,叫做纤维饱和点或吸湿极限,它是木材性质发生变化的转折点或分水岭。它的高低随树种及温度变化而异。就多种木材来说,在空气温度约为20℃,湿度为100%,纤维饱和点时的含水率,平均值为30%。而木材含水率,通常是指木材的绝对含水率,是木材中水分的质量,与全干材质量比值的百分数。采用全干材也叫绝干材,是因其质量稳定,便于比较。通常,新砍伐的树木,心材的最低含水率约为30%,边材的最低含水率大约为80%,个别的达到250%或更高。较准确测定木材含水率的方法,是采用烘干和称量的方法。其烘干温度不宜高,因为木材是有机物质,温度过高,空气中的氧对木材的化学成分有分解作用,不仅将使所测含水率极不准确,而且会损害木材质量,即使工业上烘干材,最高以不超过120℃为宜;烘干时间也不宜短,因为要使木材试样内的水分均能迁移出来蒸发,达到完全干燥,太短的时间是作不到的。其具体测法,通常是在木材上锯取一块尺寸约为2立方厘米试样,立即称取其质量,准确至0.001g,然后放入烘箱内烘干,先在低温下烘,逐步使温度上升到(103±2)℃。其烘干时间,对于软材树种,为在该温度烘6h后进行第一次试称;硬材树种,于10h后进行第一次试称,以后每隔2h试称一次,至最后两次所称质量之差不超过0.002g(也有定为差值不超过0.3%)时,即认为已达到绝干,结束干燥。

木材含水率(绝对含水率)的计算公式如下

W=[(G-G干)/G干]×100%

式中 W——木材含水率(绝对含水率)(%),

G——试样湿材时的质量(g),

G干——试样烘干成绝对干材时的质量(g)。

木材含水率也可以用湿材的质量作为计算基础,但算出的数值叫做相对含水率WO,其计算公式为

WO=[(G-G干)/G]×100%式中 WO——木材相对含水率(%),

G,G干同上。为避免绝干试样在称重时从周围空气中吸取水分,影响含水率的准确性,试样从烘箱取出后,应放入装有氯化钙的玻璃干燥皿内冷却至室温,然后取出试样,称绝干重。

6)对于木模,尤其制作精确度要求较高的木模,不可忽视木材的干缩与湿胀。木材有干燥与吸湿的性质,干燥时木材会产生收缩,吸湿时则产生木材的膨胀,这是木材的一个非常不好的性质,是木材使用上的一大缺陷。因为干缩和湿胀常常引起木材的开裂、变形及翘曲。木材制成品会因大气湿度的变化而随时改变其尺寸和形状。这对于精确度要求较高的木模制造,带来许多困难,因此,必须给予足够的重视。为防止要求较高的木模在制造过程中和制出以后发生变形与尺寸偏差,了解和掌握木材干缩和湿胀的特点及其规律,很有必要。

干缩,是指木材干燥时,其尺寸和体积的缩小。干缩不是发生在木材水分蒸发的全过程,而只是在纤维饱和点以下时才开始发生。在开始进行干燥时,由于还有自由水分,细胞壁还保持饱和点状况,细胞的尺寸没有改变,并不发生干缩,仅仅是木材质量的减轻。在纤维饱和点(≈30%)以下,就是附着水减少了,细胞壁厚度就要减小,细胞的外表尺寸也减小,引起木材尺寸的减小,这就是干缩。一直到水分减少接近于零时,不再收缩,此时木材体积最小。不同的木材,干缩不同,即使是同一块木材也有纵向和横向的区别,横向又有径向(即沿截面半径方向)、弦向(即沿年轮方向)之分。木材的纵向干缩最小,仅0.10%~0.35%,可以忽略不计。在横向中,弦向干缩最大,径向较小,一般径向干缩只是弦向的1/3~1/2。另外,材质重的木材,由于细胞壁厚,所以干缩较大。为什么木材纵向收缩会小于横向收缩呢?主要是木材是由许多细长的细胞所组成,而细胞在排列上,都是沿着木材的纤维方向。当细胞干缩时,主要是细胞壁收缩变薄,而在长度上变化不大,因此,就表现出纵向收缩小于横向收缩。为什么弦向收缩大于径向呢?有认为径向收缩是晚材(在每个年轮之内,靠外面的一部分是每年生长季节末期形成的,其细胞分裂的速度较慢,细胞壁较厚,材色较深,组织致密,材质较硬,称为晚材,也叫夏材、秋材,其干缩大)和早材(在每个年轮之内,靠里面的部分是每年生长季节初期形成的,其细胞分裂速度较快,所产生的木材细胞体积较大,细胞壁较薄,颜色较浅,材质较松软,称为早材,也叫春材,其干缩小)两者的干缩之和,它们相互制约,因而干缩较小;而在弦向,晚材的干缩起主要作用,因此收缩率大。也有认为是由于下述原因的综合结果:

①在木材的横切面上,可以看见许多颜色较浅的细条纹,从树干中心成辐射状或断续地穿过年轮层射向树皮,这些细条纹叫做髓射线;在木质中的髓射线叫做木射线。木射线细胞在径向是它的长度,弦向是端面,各个射线细胞横向比纵向收缩大,于是木材整体的弦向收缩较大。

②木射线沿径向水平排列,牵制着其他纵向细胞的收缩,在弦向则没有这种作用,因此,弦向干缩大于径向。

③径面细胞壁上纹孔大而多,相对的细胞壁含量少,收缩也小,而弦面细胞壁的纹孔小而少,细胞壁的含量多,收缩也大。因此,弦向大于径向。

至于湿胀,则和干缩相反,是指干燥的木材,由于吸湿,引起木材的尺寸和体积增大。湿胀也不是发生在吸湿的全过程,而只是在纤维饱和点以下发生,木材吸收水分,逐渐膨胀,达到纤维饱和点时,体积最大。过了这点,即使水分再增加,仅仅引起自由水分的出现和自由水的增多,木材尺寸、体积也不再增大,只是木林质量增加。其原理与木材干缩相同。木材的湿胀也是纵向最小,弦向最大,径向次之。湿胀不仅改变木材的尺寸,而且降低木材强度。因此,应予以足够重视。

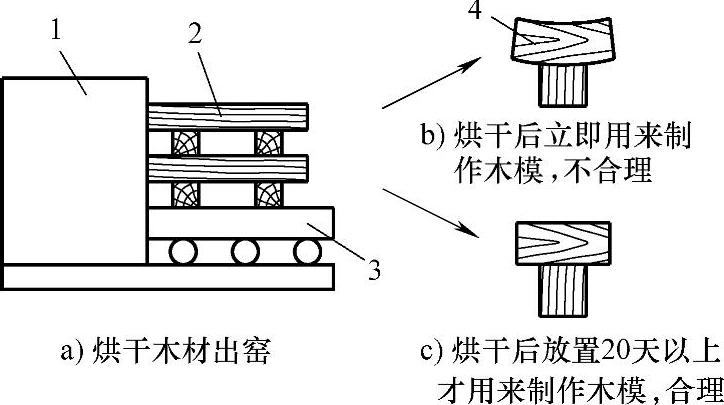

7)木材进行干燥处理以后,不应立即用来制作木模。木材经干燥以后,应放置一定时间,才能用于制作木模,这是由于木材还没有全部冷却,尚存在内部应力;其含水率也还没有在整个截面和长度范围内均匀扩散。为确保用于制作木模的木材在制造过程中不会发生变形,必须将烘干的木材放置一段时间,才能用来制作木模。有规定不少于20天(参见图2-183)。同时,存放在仓库中的烘干木材可密实地堆放。但禁止将烘干的板材直接堆放在地面上。应将木材堆垫高0.5m以上;并应按规格分别堆放平整,以免翘曲而造成不必要的损失;在木材堆放的高度中,每隔0.5m就应在所堆放的木材中放置隔条,以防倒堆。有条件的库房,宜采取空气温度、湿度调节。

图2-183 木材烘干后必须放置一段时间才宜用来制作木模

1—烘干窑 2—木材 3—台车 4—木模

图2-184 木材干缩后的变形倾向(https://www.daowen.com)

1—弓形干缩后呈橄榄状 2、3、4—弦向锯解板(弦切板)缩成两边向外反翘的瓦状 5—树心部位的长方形两头缩小呈纺梭形 6—圆形干缩后呈椭圆形 7—正方形干缩后呈菱形 8—正方形缩成近似矩形 9—长方形干缩后呈瓦形 10—长方形干缩后呈不规则瓦形 11—长方形径向锯解板(径切板)干缩后基本维持原形

(3)制作木模的禁忌

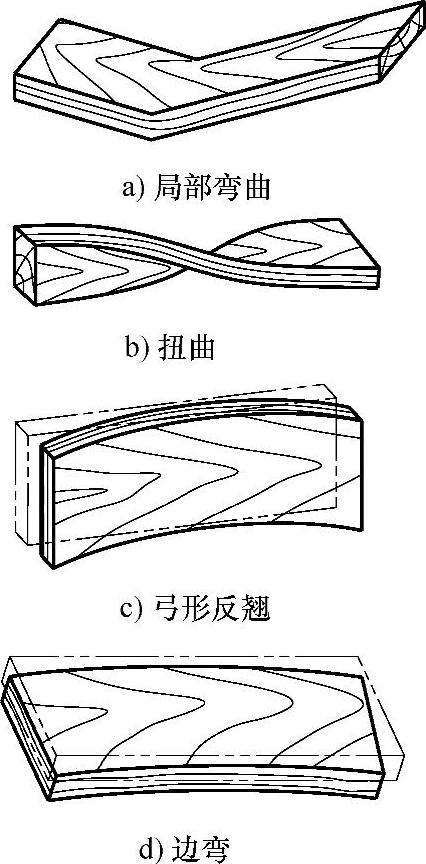

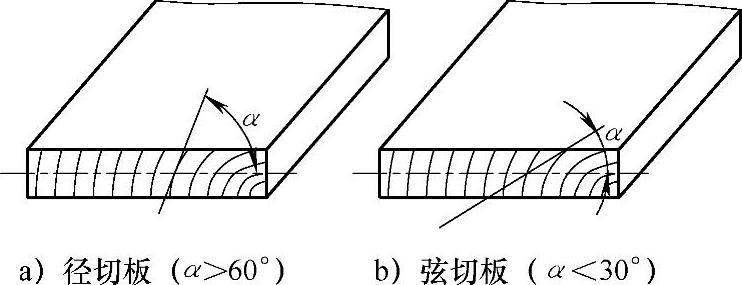

1)锯切木材时,不可忽视切剖方向、木材纹理对板材甚至木模变形的影响。原木锯解成板材,干缩后的形状变化如图2-184所示。图中的2~4为弦向锯解板(弦切板),干缩后板面不在一个平面上,两边向外反翘成瓦状,一般针叶树板材的翘曲程度小于阔叶树材,心材小于边材;图中11为长方形径向锯解板(径切板),干缩后维持原形,也就是板面保持平直,只是横切面形状改变;其他形状的木材,随着所取部位不同,出现各种不同变形。产生这些不同变形的主要原因,是由于干燥过程中,板材的收缩不均匀,径向、弦向(沿年轮方向)收缩差异大,致使板材内部出现较大内应力,造成板材某些部分受拉和另一些部分受压,导致板材产生不同的变形。由于弦向干缩(含水率为0%时,收缩率可达6%~12%)大于径向干缩(全干收缩率约为3%~6%),而锯解的板材,不可能都是径向的,因此木材干缩后,由于干缩的差别会出现不同的变形,有的变形是板面不在一个平面上,引起纵向形状的改变,叫做翘曲。翘曲有如下几种情况:如木材纹理交错,干缩后常出现局部弯曲;螺旋纹理干缩后,出现扭曲;被压木干缩后,常出现弓形反翘或边弯,也发生裂隙,甚至拦腰折断,形成严重缺陷,如图2-185所示。通常木材的变形和翘曲一般针叶材比阔叶材小;心材比边材小。因此,锯解板材和选用板材作木模时,要注意木材的纹理,必要时还需采取适当的措施,强制阻止木料干燥时变形,避免木料因干燥而降低质量。如何判明所锯板材为径切板或弦切板呢?木料一般从三个方向切剖,形成横切面,径切面和弦切面,如图2-186所示。其中横切面与树干或木纹方向垂直;径切面则是顺着树干方向,通过髓心平行于木射线或垂直于年轮的切面,其木纹呈条状,相互平行排列较均匀,而与木射线垂直。由径切面形成的板材,其收缩率小,不易翘曲变形(见图2-184的11),刨削时不会发生撕裂现象,是木模选材最合适的部位;弦切面是顺着树干的方向与木射线垂直而与年轮相切的切面,在这个切面上,木纹呈“V”字形,像一座座尖山,年轮间距离不均匀。由弦切面形成的板材,其收缩率大,容易翘曲变形(见图2-184的2、3、4及9),刨削时会发生撕裂现象,在使用上就比径切面板材差。但径切面和弦切面都是顺着树干锯割的,只是锯割角度不同而已。同时,在一块板材上,在某一范围内,可能为弦切面,到另一范围内又可能是径切面。在木模制作选材中又如何来具体进行区分呢?其区分标准,可以在板材端头作板厚的中心线。在中心线和年轮的相交点上做切线,如图2-187所示,当中心线和切线的夹角α大于60°,就叫径切板;如果夹角α小于30°,就是弦切板。有时板材可能不是标准的径切面或弦切面,就难以辨别它的特征。在识别时,还必须切出标准的三个切面,才可以看出木材细胞的真正形态,了解木材的构造和性质。

图2-185 木材干燥中的各向翘曲

图2-186 木材的三个切面

1—横切面 2—径切面 3—弦切面

图2-187 径切板和弦切板的区分标准

2)木模制作中,需要较大幅面的木板时,不可只采用一块宽度特大的板材来完成。木模需要大幅面的木板时,如果只采用一块宽大板材来制出,一方面,单块木板宽度有限,另一方面,即使有也不一定合适,因为宽度与变形的关系密切相关,过宽的木板,质地不均匀,变形大,且常常带有某些缺陷,需要调节和选剔。生产实际中,较宽的木模用木板,常采用拼接法,它比用单块木板具有更大的均匀性,其形状的稳定和尺寸的精确度也常比单块木板的高。因此,木模制造中,规定木模所用板材不宜太宽,一般情况,作为板状件的单块木板,宽度与厚度之比不大于5倍,通常是3倍为宜;也有规定:一级木模,制造木模用板材宽度应不大于150mm,二级木模,制造木模用板材的宽度应不大于200mm。

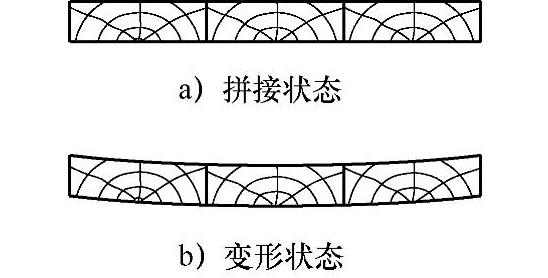

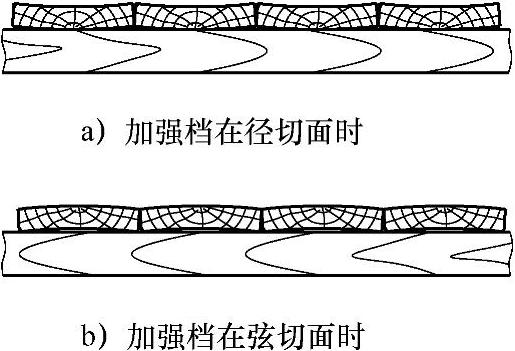

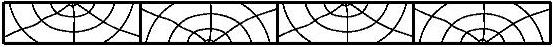

3)采用拼接法制作幅面较宽的木模用平板时,不可将多块板材按年轮相同方向拼接。拼接法主要用于板幅的增宽,木条的延长,零碎木料的利用。当将多块木板按宽度方向拼接用于木模的宽幅面平板时,为使拼接平板的变形量最小,不可将多块木板随意排列。理想的板材当然是径切的正理纹板材,其收缩量小、易加工,但是这样的板材毕竟为数不多,大量的还是弦切的反理纹或切向不确定的板材。因此,拼接时,有的板材可在判明是弦切面和径切面以后进行拼接;有的则可以采用另一种较简捷方便的方法,就是按板材横切面上的年轮方向正确拼接。图2-188a所示为不合理的拼接法,因为采用的是将多块板材按年轮相同方向排列进行拼接,此时,无论木材的切向同属于弦切还是径切,也无论连接面都是径切面还是弦切面,这种排列方法,实际是使平板沿年轮方向扩大木材的宽度,这样,各块板材是按干缩率一致的板边相互连接,或者说是平板按各板材弯曲变形倾向一致的方向相互拼接。其结果是干缩应力集中,变形量扩大,平板将产生严重的瓦形翘曲(见图2-188b)。为防止这样拼接的平板变形,增设加强档并不能完全解决问题,有可能在干缩中出现两种局面(见图2-189):一种是平板中各块板材的干缩量较小,加强档的反变形能力较强:按年轮方向相同胶合排列的平板,各块板材沿年轮弦向收缩大,而心部收缩小,也就是各板材两面的收缩率不一致,其一面收缩率显然大于另一面。由于加强档的强力控制,各块板材只能在固定位置上收缩,此时平板整体表面的平面度可能变化不大。但是,当各块板材表面的胶合强度抵制不了各块板材收缩应力时,平板便会在胶缝或其他薄弱部位发生拉裂现象(见图2-189a)。另一种是平板上各块板材干缩应力超过了加强档的加强作用,致使各块板材有可能被从加强档所固定位置拉开,从而发生各自独立的变形,其结果是整个平板在宽度方向上出现了明显的波浪形(见图2-189b)。为了克服和减少由于木纹排列所造成的干缩变形(湿胀同样产生变形,只是变形方向相反),除了将木材中的含水率控制在平衡含水率而使得板材湿胀干缩变形最小外,拼接平板中各块板材应使相邻板材横断面上的年轮方向一反一正交叉拼接(见图2-190),这样,即使每块板材都有变形的可能性,但彼此相互消长、制约,可使平板变形量降至最小,从而有利合格铸件的生产。具体拼接时,应先把几块毛坯木板基本刨平,然后进行拼缝。胶合侧面不一定非要用角尺,但几块木板拼在一起,必须保持平直而不得弯曲。最后涂胶拼接,用夹具夹紧,待胶干后进行加工。

图2-188 按年轮方向相同拼接的平板

图2-189 按年轮方向相同拼接的 平板增设了加强档

图2-190 拼接平板纹理按年轮方向的合理排列

图2-191 依附其他模块的弧板拼接的木纹排列形式

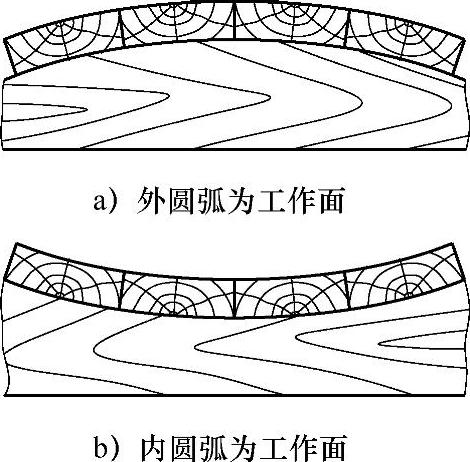

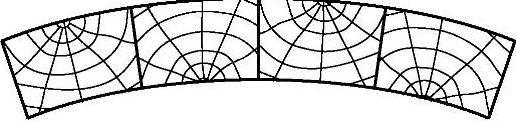

4)弧板拼接的木纹排列形式除非单独使用,通常不宜与平板拼接的木纹排列完全相同。拼接的弧板大都以其弧形表面与其他模块或基体相连接,很少单独应用。而拼接弧板的工作面可分为外圆弧工作面和内圆弧工作面。拼接时,由于木板变形后多成弧状断面,因此拼接弧板中的板块木纹排列,应尽可能与板块断面的弧状变形方向一致,如图2-191所示,也就是按年轮方向相同扩大弧板的宽度,这点与拼接平板时应按年轮方向一正一反交叉拼接的方式完全不同。

当拼接的弧板不与其他模块或基体结合而单独使用时,为保持弧形表面形状稳定,可以采取与拼接平板相同的方法,即相邻板块的断面木纹按年轮方向一反一正交叉拼接(参见图2-192所示)。

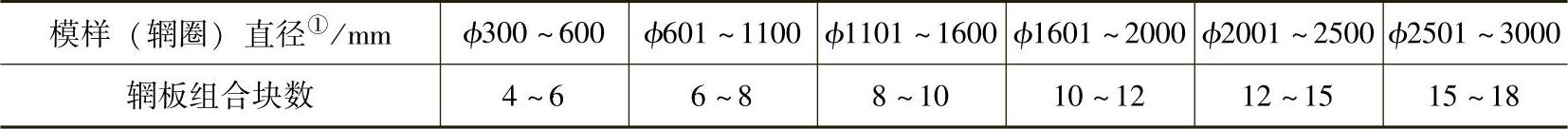

图2-192 单独使用的拼接弧板的木纹排列

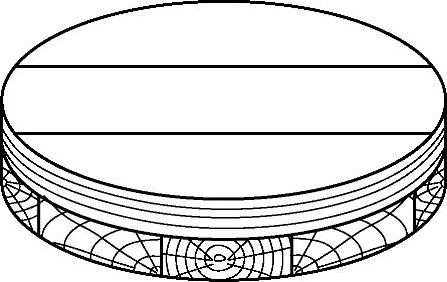

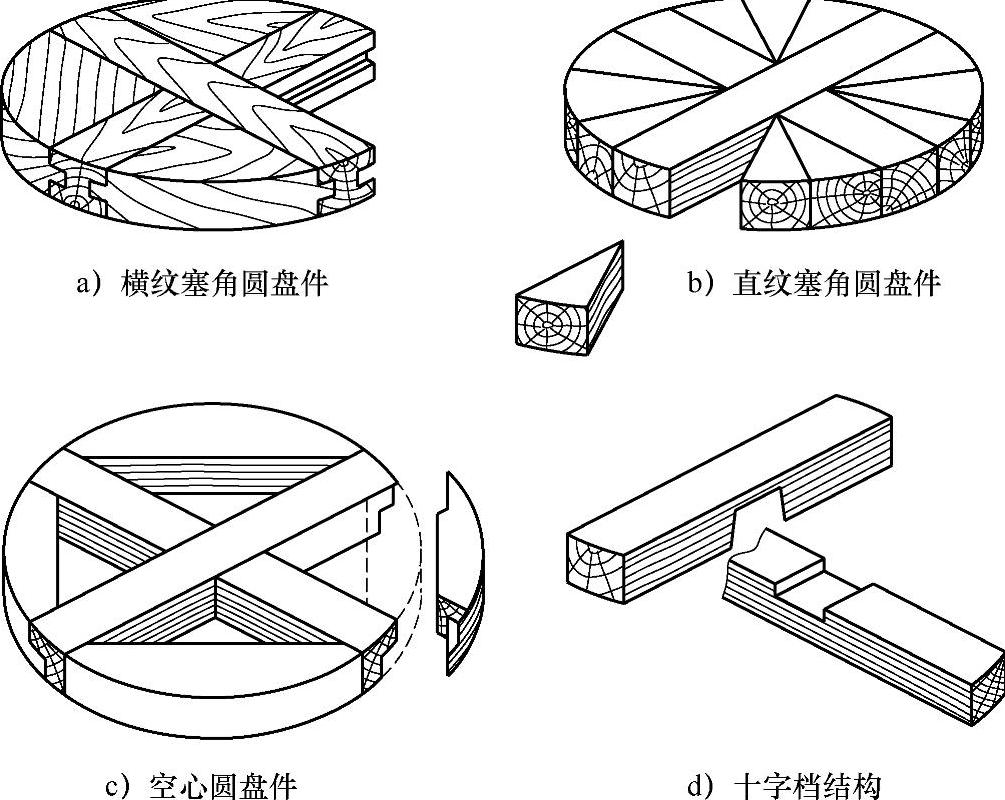

5)直径大于ϕ300mm的圆盘件木模,不宜用单块木材或用一般拼接木板制作。圆件模样很多,是木模制造中常用的部件之一。通常,小的或较小的圆件,一般用单独的木材车削或铣削而成,也有采用由拼接木板经划线、锯割、铲削等加工而成。这种圆件模样因横向没有木档加固,很容易翘曲变形及横向收缩,所以,一般只用于ϕ300mm以下的一般木模。直径大于ϕ300mm或用于成批铸造的圆盘件(也叫法兰件)半加工坯,为了控制木材平面的翘曲变形,需采用组合毛坯;尺寸比较小的圆盘件,可采用木板直横对叠(纵横交叉)的结构(见图2-193),而尺寸较大的,宜采用十字镶嵌塞角的圆盘结构(见图2-194)和无十字档的圆盘组合结构(见图2-195),这可以避免不均匀形变,提高木模的质量。在这些组合中,图2-194所示为中间有“十”字档的圆盘结构。制作时,可先做十字档。十字档的宽度b可根据圆盘件的直径D计算得出,即b=0.07D+70(mm),它是用两块相同尺寸的木板,中间双缺平面制成,如图2-194d所示。十字档制好后,如果是制作直径为ϕ300~500mm、厚度e在30~60mm的圆盘件,可用横纹木板塞角(见图2-194a);如果直径较大,为ϕ500~900mm,应采用直纹木块塞角(见图2-194b);如果采用直纹木块(补弦块)对角镶嵌,则形成空心圆盘件(见图2-194c)。无论是何种方法塞角,都必须涂胶拼合。采用十字镶嵌塞角结构制作的圆盘件木模,具有结构牢固,不易收缩变形等优点,适用于制作大、中型圆盘件。如果圆盘件中心有孔,就不能采取用十字档式的结构,而可采用图2-195所示结构。它在厚度方面采用三层或更多层组合,中间层是整块的层压板,两面是用梯形木板粘接而成。不过,直径大于ϕ600mm、厚度超过100mm的环形件(圆柱体、圆锥体、半球体),不宜采取这种胶接方法,而应采取空心的圆周环形胶接的方法。

图2-193 直横对叠的圆盘件木模

图2-194 十字镶嵌塞角圆盘件木模

图2-195 无十字档圆盘件木模

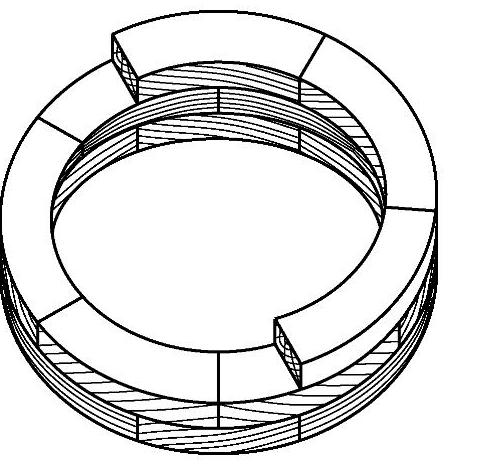

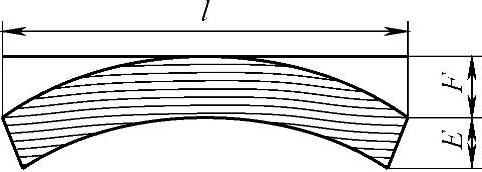

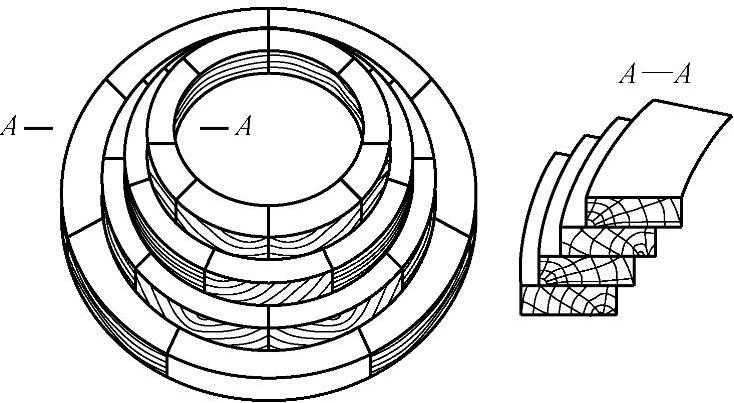

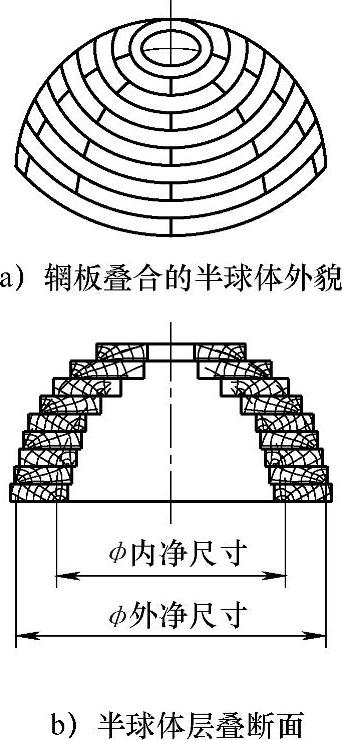

6)直径大于ϕ600mm、高度超过100mm(但不是很高)的圆环形、半球体和圆锥体木模,不宜采取有十字档或无十字档这种圆盘胶合方法。直径大于ϕ600mm、高度超过100mm(但不是很高)的圆环形、半球体和圆锥体木模,不宜采取上述的有十字档或无十字档的圆盘胶合,而可采用辋圈(也叫环形圈、弯股圈)层叠结构,即带空心的圆周环形胶接的方法。这样既节约木材,也减轻木模的质量,还可防止木模收缩变形。这种辋圈层叠结构,广泛用于车削模件。无论是圆柱体、圆锥体和半球体的模样,都可以采用辋板(也叫弯箍或扇面板)环形层叠胶接拼成。图2-196所示是圆环形木模采用辋板制作的示意图,所采用辋板的尺寸和层数应根据圆环形零件的直径、厚度以及木模等级来确定。属于一级木模结构的,辋板每层厚度应不大于30mm。当叠层高度大于30mm时,叠层的层数不得少于三层。属于二级木模结构的,辋板每层厚度应不大于40mm;当叠层高度大于25mm时,叠层的层数不得少于两层。这些规定主要在于保证圆环的结构强度。当辋板层数确定后,就宜确定每层辋板的数量,一般每层的块数不宜少于六块,也可参考表2-45。当对辋板下料时,应根据辋板的尺寸先放样板,然后按样板画线、锯割。如果尺寸E大于F(见图2-197),每层辋圈的辋板块数应按表2-45所列块数作适当增加。当外模直径超过600mm时,组拼的辋圈,可适当设置通过中心到外径的十字形加强肋数条。与外模相应配套的芯盒也可采用类似的结构。对圆锥形木模也可利用辋圈结构制作,如图2-198所示。由于圆锥形木模在垂直方向其直径是变化的,所以在确定辋板时,先要在1∶1的样板图中确定叠合的层数,然后根据层数来确定每层辋板的尺寸。一般情况下,每层辋板的块数要相等。在制作辋板样板时,还要注意上、下两层的重合部分不得少于辋板宽的三分之二(见图2-198的A-A剖面)。对圆锥形木模来说,由于每层辋板的大小不同,所以每层都要做出一块样板。辋板料下好后,叠合时,一般总是从大到小逐层叠合。至于半球体辋圈结构可参见图2-199。其制作要求类似圆锥形木模的制作。

图2-196 圆环形木模的辋板叠合结构

表2-45 圆环上每层辋板数量参考资料

①该直径视圆环辋板工作面为外圆还是内圆而定,如果为外圆就指外径,如为内圆,就指内径。

图2-197 辋板轮廓

辋圈叠合胶接时,为加强辋圈各层辋板之间结合的强度,可以用圆钉或木螺钉进行紧固。为防止个别金属钉在车削或铣削时露头而损伤刀具,在一些部位宜用木钉或竹钉。另外,辋圈层叠胶接的网板长度应为等分角,上下相邻层的接缝要互相错开,间隔层之间上下接缝一致。最后切削加工成型。

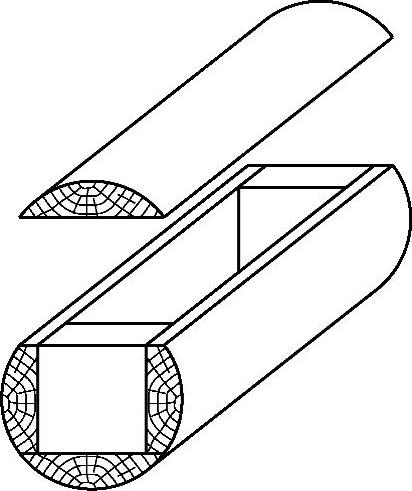

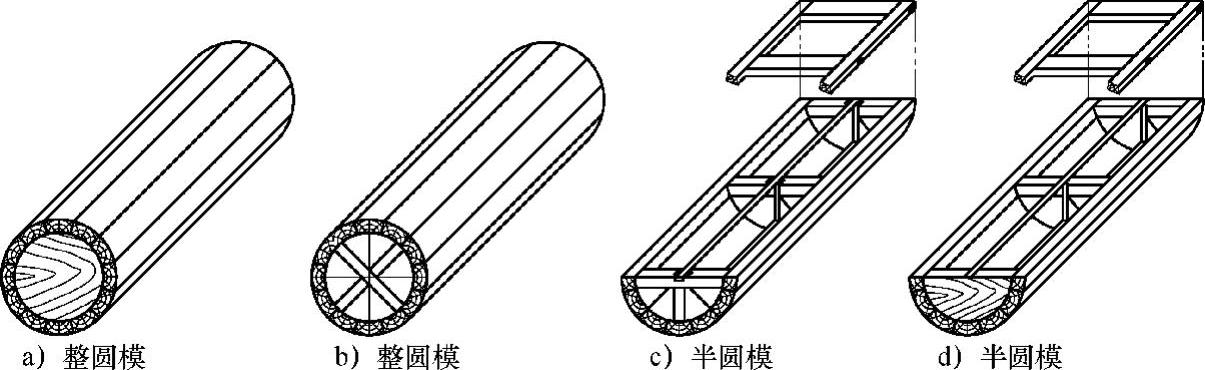

7)尺寸较长的圆筒体(圆柱铸件)木模,不宜采用整块木材或辋板层叠胶接方法制作。尺寸较长的筒体(圆柱铸件)木模,既不宜采用整块木材制成,也不宜采用辋板层叠胶接方法制作,而是用木板拼接成中空的筒体,这样既节约木材,也减轻木模质量,且可防止木模收缩变形。其中最简单的一种方法,通常是采用四块木板及两块端板拼接成圆筒体,如图2-200所示。筒体的顶端做成方形端板,其四面覆盖木板,也可在中间加进横档。所盖木板要求树心方向朝外,以免收缩变形后木板边缘交接处起翘离缝。筒体先做成方形,再用手工刨出外圆,或在车床上车削外圆。由于这种筒体结构强度较差,一般只适宜制作直径ϕ200mm左右的圆筒体。筒体直径较大时,可采用若干等分的筒条(也叫筒板),平行地牢固地连接在两端封头肋板和中间加强肋板上,然后进行车削或铣削,如图2-201所示,为木模筒体结构形式(包括整圆模和半圆模)。这种结构的做法,通常叫做箍筒。其中,图2-201a、b所示为整圆模,图2-201a所示由两端封头肋板及一至数道中间加强肋板和筒条组成,适用于直径为200~500mm的圆筒体木模。图2-201b所示的端板和加强肋板由“十”字档搭接,并用三角板塞满四个缺口,然后与筒条组成筒体,适用于直径大于450mm的整圆模;图2-201c所示的结构同图2-201a,为半圆模,在分模面加分模框,适用于直径为200~500mm的木模;图2-201d所示也为半圆模,在分模面加分模框及分箱销,端板和加强肋由“T”字档榫接,并用三合板嵌填两角,与筒条组成筒体,适用于直径大于450mm的木模。筒条的宽度为100~120mm,厚度(包括加工余量6~7mm)约40~50mm,中间加强肋板的间隔为400~500mm。操作时,在端封板和中间加强肋板的圆周上,按等分画线,分别将相邻的等分线与圆线相交的点连接并刨平,然后把筒条装配施胶,用螺钉固定。

图2-198 圆锥形外模的辋板叠合结构

图2-199 半球体的辋板叠合结构

图2-200 四块木板拼接的圆筒体

图2-201 筒体木模(包括整圆模和半圆模)的箍筒结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。