(1)设置外冷铁的禁忌

1)不可忽视外冷铁所能起的作用。外冷铁是用来控制铸件凝固最常用的一种激冷物,它的主要作用有:

①加快铸件较厚部位的冷却速度,使厚、薄部位冷却速度一致,从而达到接近同时凝固,以防止铸件产生变形和裂纹,又可提高工艺出品率。

②与冒口配合使用,能加强铸件的顺序凝固,扩大冒口的有效补缩距离,从而减少冒口数量,提高金属液的利用率。

③在铸件壁与壁交接处安放冷铁,以消除热节,防止此处产生缩孔和裂纹(拉裂)。

④加快铸件某些特殊部位的冷却,以达到细化基体组织、提高铸件表面硬度、增加耐磨性的目的。

2)选用外冷铁采用的材料时,不宜对不同的合金铸件都采用完全相同材料的外冷铁。通常根据铸件材质、激冷部位的形状和尺寸,冷铁用圆钢、扁钢等切割而成;或用铸钢、铸铁铸制成型外冷铁;对非铁合金铸件,也有用铜、铝等材质的外冷铁;还可采用导热性能较大的非金属材料,如石墨、碳素砂、铬铁矿砂、镁砂、锆砂等作为激冷物使用。具体选用时,不同的合金铸件采用的外冷铁材料,其熔点应不低于铸件所采用的合金,还要考虑对铸件激冷的要求。通常,铸钢件多用圆钢、钢板和高碳铸钢制造外冷铁,有时也用铸铁制造;铸铁铸件的外冷铁一般用钢板、钢条、铸铁制成;铝合金铸件的外冷铁广泛采用铸造铝合金,部分采用铜合金;铜合金铸件的外冷铁最常用的为铸铁,其次为铸铜。

对厚实的铸钢件来说,不宜采用铸铁作为外冷铁,因为铸铁熔点约为1280℃,在此温度以上会发生熔化,会使铸钢件局部增碳及产生裂纹,同时,碳与钢液中的氧化亚铁反应,还会形成“蛀洞形”气孔。铝合金铸件虽然较广泛采用铸造铝合金作为外冷铁,但铝的热容量小,激冷效果差,一般只用作铝合金铸件热节不很大部位,对于热量集中和不易散发的部位,不宜采用铝冷铁。

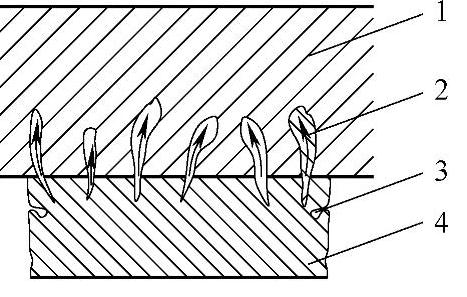

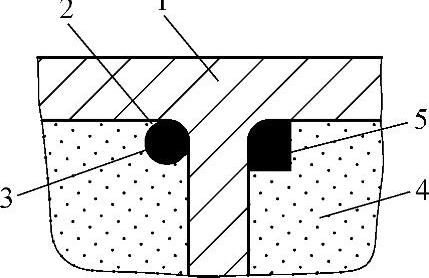

图2-163 冷铁孔洞中的空气引起铸件产生气孔

1—铸件 2—气孔 3—孔洞 4—冷铁

3)外冷铁表面不应有孔洞,不应有油、锈等污物。当外冷铁工作表面有孔洞时,孔洞中的空气与高温钢液或铁液接触时,立即受热膨胀,侵入铸件造成气孔(见图2-163);有油污或锈蚀时,其中油污与钢液或铁液接触时,会迅速燃烧、汽化,产生大量气体,也使铸件容易产生气孔、呛火等缺陷;而锈蚀的冷铁则因其表面有氧化铁层,与钢液、铁液中的碳会发生下述化学反应:

FeO+C→Fe+CO↑ Fe2O3+C→2Fe+

3CO↑Fe3O4+4C→3Fe+4CO↑

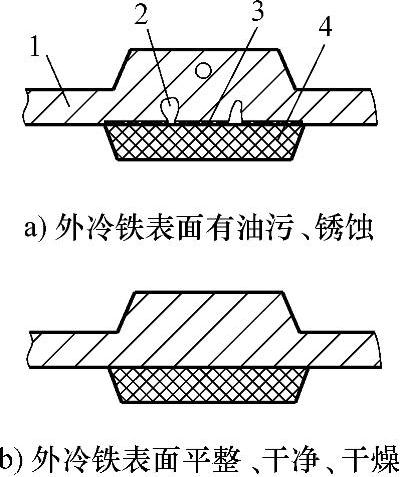

产生的CO气体常在冷铁附近形成反应性气孔,如图2-164所示。因此,要求外冷铁表面应平整光洁,无气孔、凹陷等缺陷;同时应去除其表面的油污和锈蚀,并加以烘干和在其表面涂敷涂料后再烘干。

图2-164 外冷铁表面不应有油污或锈蚀

1—铸件 2—反应性气孔 3—外冷铁表面有油污或锈蚀 4—外冷铁

4)质量要求高的铸件,所采用的铸铁外冷铁其重复使用的次数不宜过多。铸铁外冷铁多次使用后.易使铸件产生气孔。这是由于铸铁冷铁经多次使用后,氧及其他气体会沿冷铁表面石墨缝隙进入冷铁内部,造成其氧化、生长。当再次使用时,遇热就会析出气体,导致铸件气孔。因此,质量要求高的铸件所用外冷铁,应限制其重复使用次数。

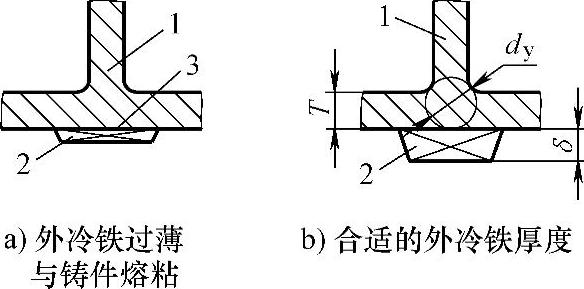

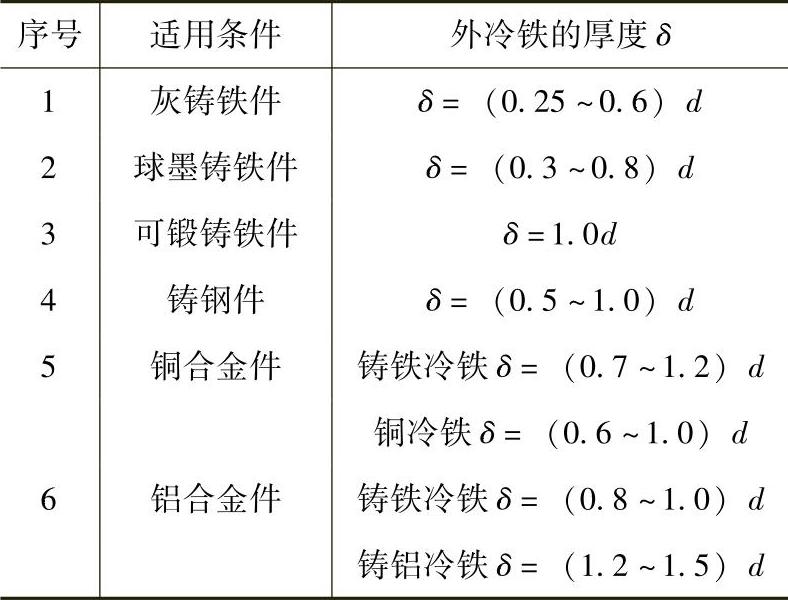

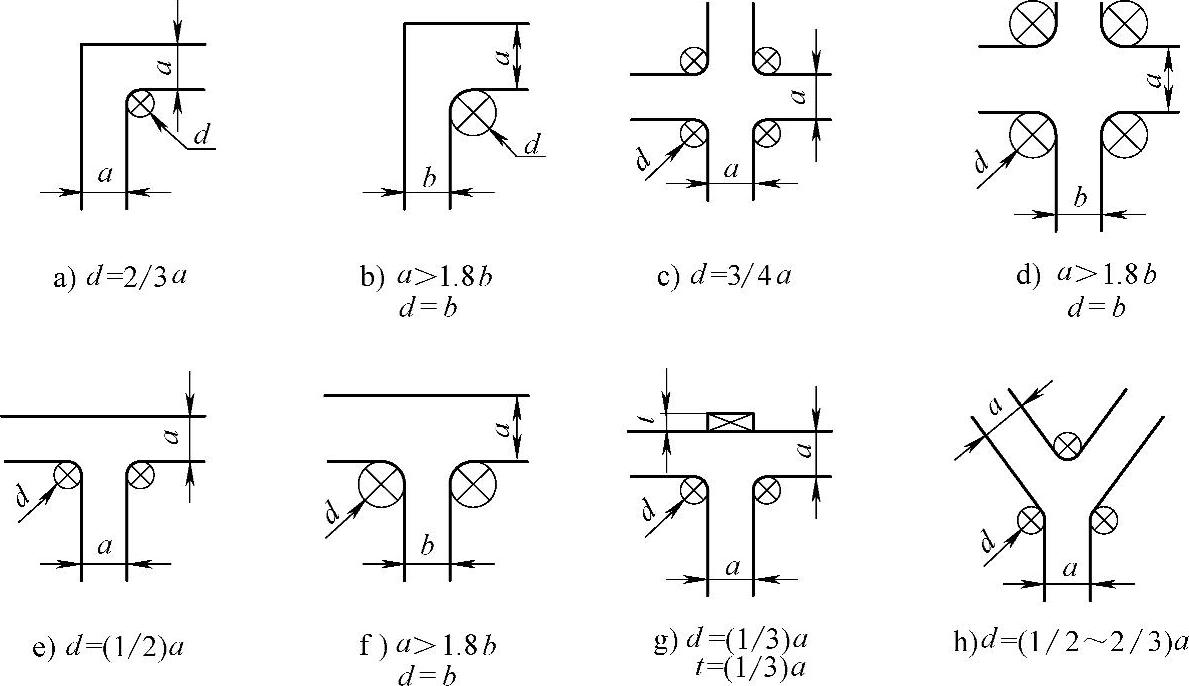

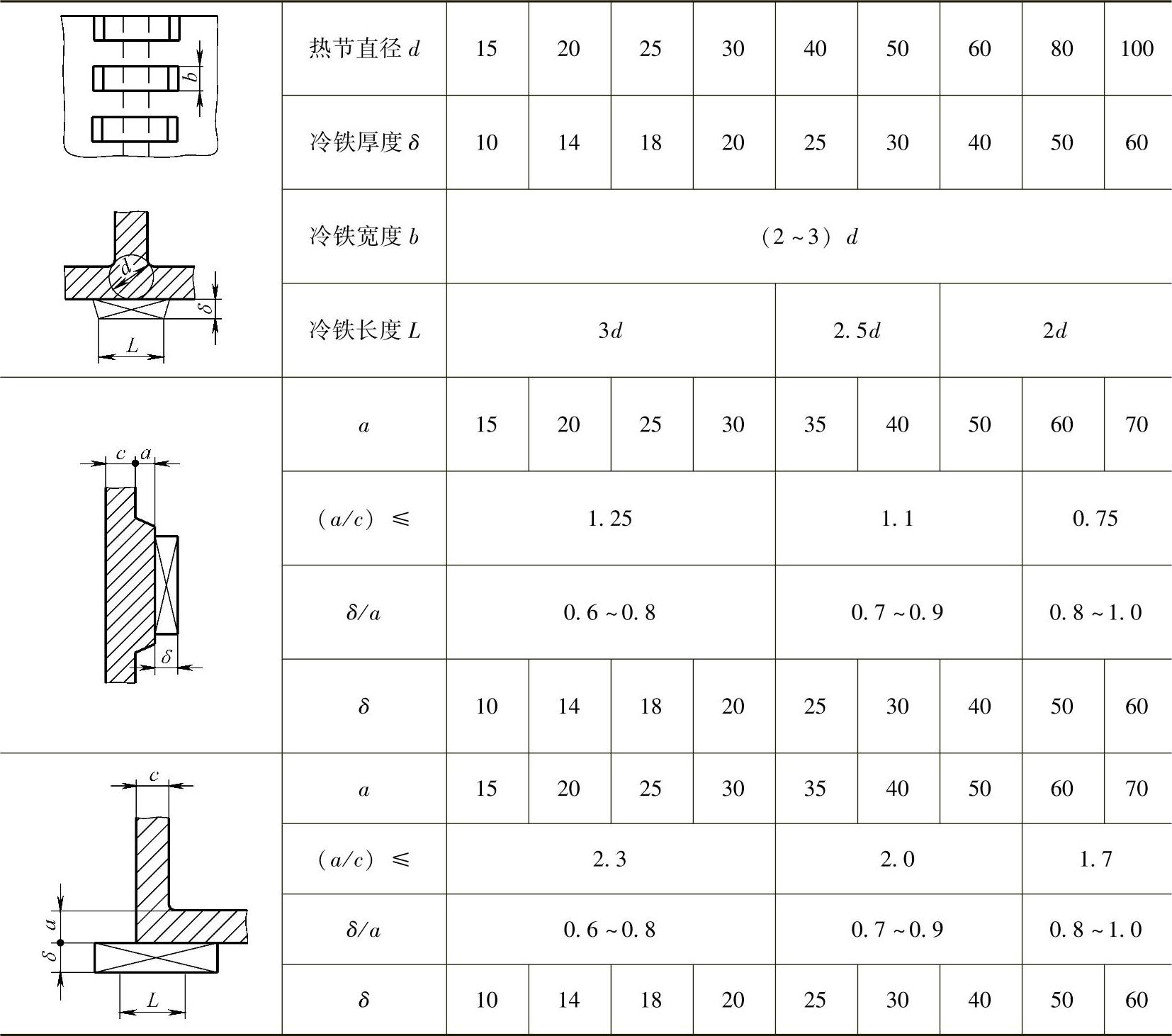

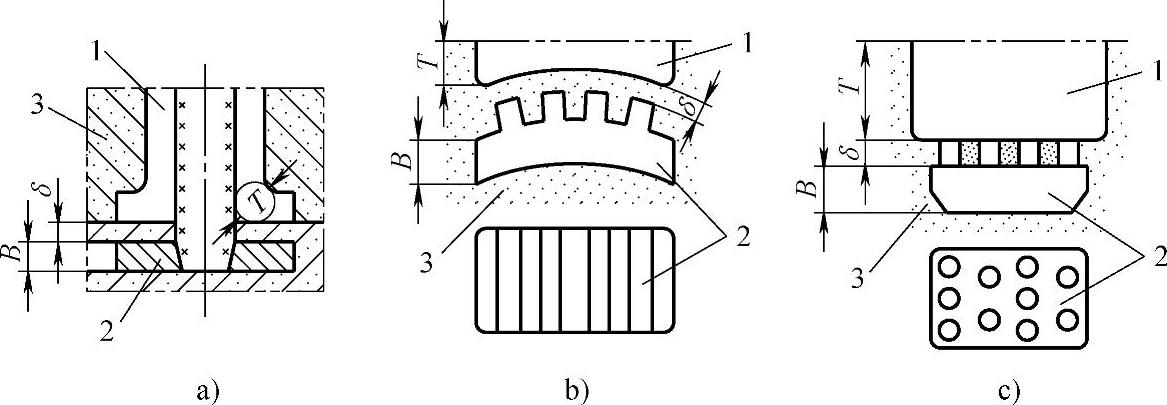

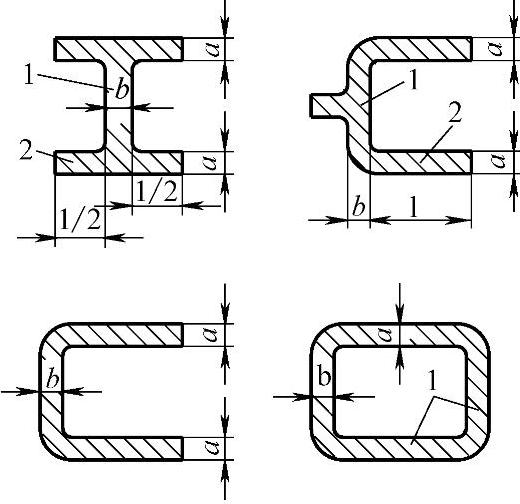

5)外冷铁的厚度不宜太薄或太厚。外冷铁的厚度要适当,厚度太薄,外冷铁在铸件凝固初期产生激冷作用,但当外冷铁吸热后,其激冷作用迅速减弱,甚至由于冷铁薄,蓄热能力容易达到饱和,以致被熔化与铸件熔粘在一起,如图2-165a所示。冷铁过厚,激冷作用强,但用碳素钢进行实验研究证实:当外冷铁厚度达一定值后,碳素钢的凝固速度将不再增加,因而没有必要采用过厚的外冷铁。按热平衡条件进行计算,冷铁紧密接触铸件(即无气隙时)的情况下,最多也只能冷却该部位铸件厚度的一半。一般激冷深度约为冷铁所激冷铸件的1/3~1/4。想靠增厚冷铁使铸件激冷层厚度超过该冷却部位铸件厚度的一半,通常条件下是不可能达到的。生产中,不同合金铸件所采用外冷铁的厚度δ可参照表2-34选取。其中,对灰铸铁件来说,一般灰铸铁件的冷铁可取δ=(0.3~0.35)d,机床导轨面上的可取δ=(0.25~0.4)d,质量要求高的灰铸铁件可取δ=(0.5~0.6)d;对非铁合金来说,无锡青铜、黄铜铸件用铸铁冷铁,可取δ=(0.7~1.2)d,锡青铜铸件用铸铜冷铁取δ=(0.6~1.0)d。对铸钢件来说,浇道附近的冷铁和有气隙的冷铁取表2-34所指冷铁厚度计算式中系数的偏大值。具体到冷铁的形状,则铸钢件用圆柱形直接外冷铁的直径,可根据不同形状的热节从图2-166中选取,但当接头的圆角半径超过25mm时,通常应改用成型(也叫随形)冷铁(见图2-167)。这是因为用普通圆钢作为圆角半径较大处的铸件外冷铁时,冷铁与砂型接触处会产生尖角砂,在浇注时易被金属液冲毁和剥离,造成铸件砂眼等缺陷。因此应采用与铸件激冷部位形状一样的成型冷铁,如图2-167右边所示。对铸钢件用板形直接外冷铁来说,其厚度与铸件热节圆直径d、凸台厚度和法兰厚度A的关系见表2-35。

图2-165 外冷铁应有合适的厚度

1—铸件 2—外冷铁 3—冷铁熔粘层

表2-34 外冷铁的厚度(经验法)

注:d被冷铁激冷部位的热节圆直径或铸件厚度。

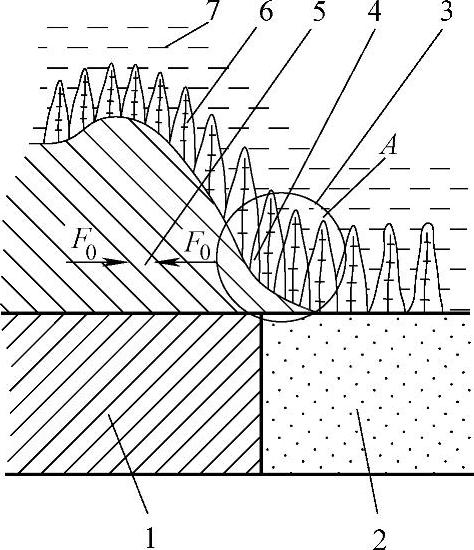

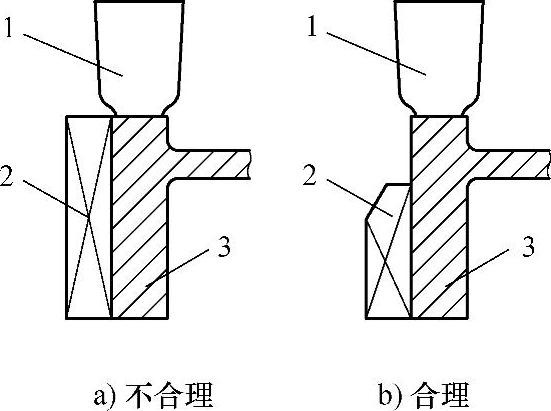

6)外冷铁的尺寸相对于铸件被激冷部位不宜表面积太大或尺寸过长。需要设置冷铁的实际表面积,往往是根据铸件的结构特征和补缩要求而定的。如果铸件有大面积需要外冷铁激冷时,不应将一块冷铁的表面积做得很大,因为大面积冷铁的激冷,使直接接触其表面的金属液开始凝固,其晶体骨架形成以后,就产生线收缩,而此时与冷铁相邻的砂型表面上的金属液因受冷铁的激冷影响,形成粥状区。当冷铁上面的晶体骨架的线收缩应力超过粥状区内液膜在该温度下的抗裂强度时,就会引起铸件在冷铁边缘产生热裂,如图2-168所示。图中的F0是冷铁上面钢的凝固层的收缩拉应力,低抗裂强度的液膜在具有最大拉应力的A区域被拉断。为了避免在A区域产生热裂,晶体骨架的线收缩应力就不应超过粥状区内液膜所具有的很微小的热伸长性。为此,当需激冷表面积大时,宜采用小块外冷铁,以减小凝固层向冷铁中心收缩所产生的线收缩应力。一般取每块冷铁与铸件接触表面积的长和宽为:冷铁的长度为被激冷铸件厚度的2~4倍,冷铁的宽度约等于冷铁的长度。另外,各种接头部位设置的圆柱形外冷铁也不宜过长,过长,也会在冷铁边缘的铸件处诱发裂纹。应分段放置,每段圆柱形外冷铁的长度及相互间距见表2-36。当然,铸件局部设置的外冷铁,其冷铁的长度必须考虑激冷部位的结构特征,如图2-169a所示的外冷铁,由于太长,而且靠近冒口的根部,就会切断铸件该处的补缩通道,使热节处产生缩孔;宜按图2-169b设置外冷铁。

图2-166 各种接头部位的圆柱形外冷铁

表2-35 板形外冷铁的计算和规格 (单位:mm)

注:热节直径>80时,应尽量放置内冷铁。

图2-167 防止直径较大的圆柱形外冷铁造成尖角砂

1—铸件 2—尖角砂处 3—圆柱形(圆钢)冷铁 4—砂型 5—成型冷铁

图2-168 外冷铁边界处的热裂

1—冷铁 2—砂型 3—热裂形成区(即粥状区) 4—液膜 5—凝固层的收缩 6—奥氏体 7—钢液(www.daowen.com)

图2-169 防止外冷铁太长,切断补缩通道

1—明顶冒口 2—外冷铁 3—铸件

表2-36 圆柱形外冷铁长度和间距 (单位:mm)

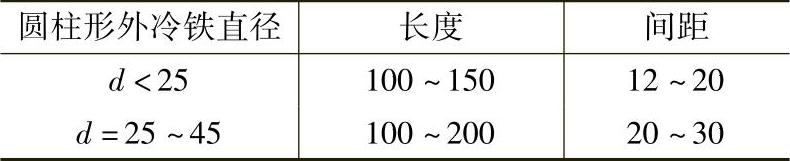

7)平面面积较大的外冷铁不可忽视设置排气道。为避免平面较大的外冷铁窝气,影响冷铁的激冷效果,以及防止铸件产生气孔,宜在冷铁工作面上开设深0.5~2mm、呈60°或90°的V形槽,以使冷铁表面顺利排气(见图2-170a)。也可在冷铁上每隔40~50mm钻直径为3~6mm的孔,然后用型砂填平,如图2-170b所示。

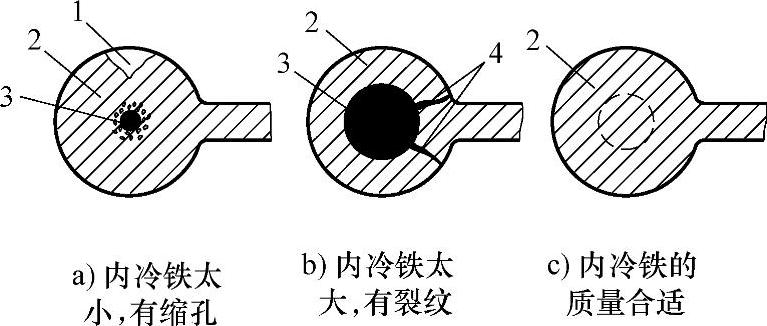

图2-170 设排气孔、道的外冷铁

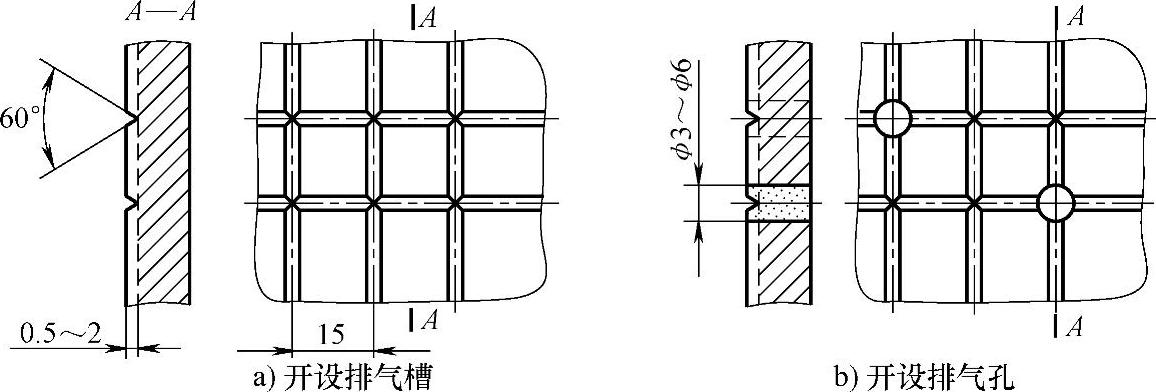

8)采用外冷铁时,为避免某些灰铸铁件表面产生白口层或过冷石墨层,不宜采用直接外冷铁。外冷铁分为直接外冷铁和间接外冷铁。直接外冷铁与铸件表面直接接触,激冷作用强;间接外冷铁同被激冷铸件之间有10~15mm厚的砂层相隔,故又称隔砂冷铁、暗冷铁,其激冷作用弱,可避免灰铸铁件表面产生白口层或过冷石墨层,还可避免因直接外冷铁激冷作用过强所造成的裂纹。图2-171所示是几种隔砂外冷铁。图中T为被激冷部位的铸件厚度或热节圆直径,δ为隔砂层的厚度,B为冷铁厚度,其中,图2-171c所示叫点触式冷铁,用于质量要求较高的灰铸铁件,其冷铁厚度B=(0.5~0.6)T,砂层厚度δ=10mm;图2-171b、c所示均属较典型的间接外冷铁,图2-171a所示的B=(1~1.4)T,δ=20~30mm;图2-171b所示的B=(0.8~1.0)T,δ=10mm。

(2)设置内冷铁的禁忌

图2-171 间接外冷铁

1—型腔 2—外冷铁 3—型砂

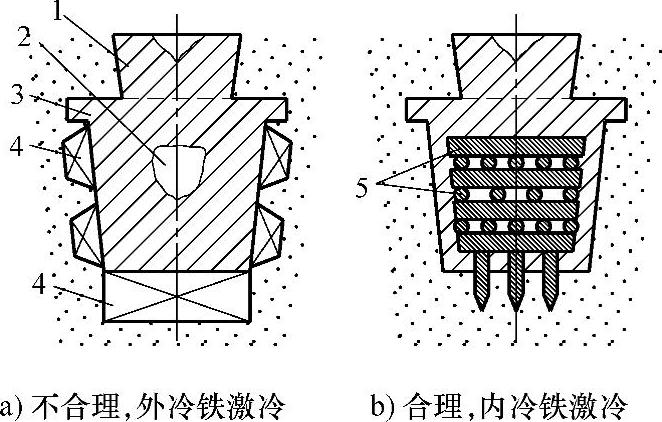

1)铸件壁厚超过150mm时,不宜采用外冷铁激冷。根据生产经验,外冷铁主要用于壁厚120mm以下者。太厚的铸件,例如壁厚超过150mm时,外冷铁将起不到应有的激冷作用,而应该以采用内冷铁为主。如图2-172a所示铁砧、落锤等厚实铸件,其保持高温时间长,设置外冷铁不仅效果不明显,甚至还会使外冷铁与铸件熔接,因此,常采用如图2-172b所示的内冷铁,既可使厚实铸件的金属液激冷(因为内冷铁与金属液接触的表面积远比外冷铁大),能有效地防止在中心部位产生缩孔、缩松和减小冒口体积,又可和铸件本体熔接在一起,成为铸件的一部分。

图2-172 厚实的铁砧铸件宜用内冷铁激冷

1—冒口 2—缩孔 3—铸件 4—外冷铁 5—内冷铁

2)压力容器铸件,通常不应采用内冷铁。内冷铁要和铸件熔接在一起,因此,制作内冷铁的材料应和铸件材料基本相同或相适应。但是,有时所采用的内冷铁材质虽然无问题,如果内冷铁的大、小和其质量不适当、表面处理不到位,也常会引起铸件产生铸造缺陷,如内冷铁与铸件熔合不良、铸件内部产生微裂纹(冷铁过大,由铸件收缩应力引起)、内冷铁周围产生缩孔、缩松(由补缩通道堵塞引起或由于内冷铁尺寸过小造成)、气孔和夹杂(由冷铁表面不清洁引起),甚至造成铸件报废。因此,对于必须承受高压的压力容器铸件和其他重要铸件,为确保铸件的质量,就不应该采用内冷铁。而应根据铸件的结构,分别或同时采用补贴、外冷铁,或增设冒口,以控制铸件顺序凝固,获得健全的铸件。

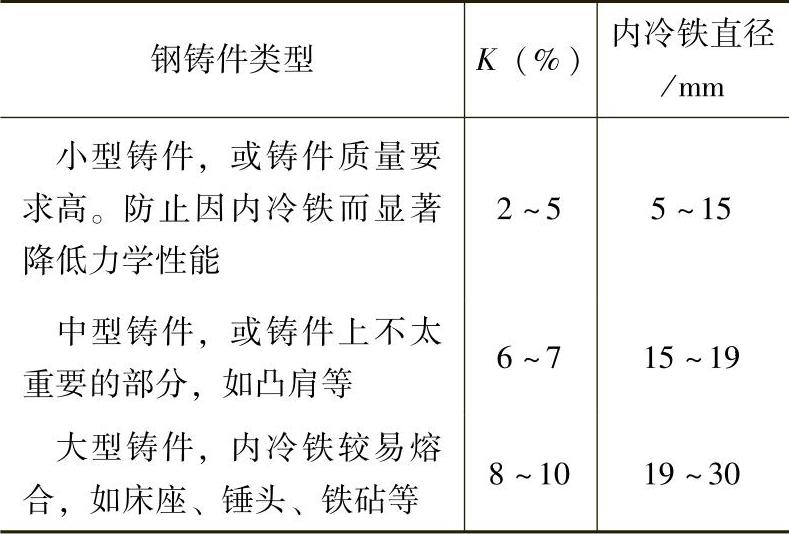

3)制定用于激冷铸件热节的内冷铁的质量,不应太轻或过重;内冷铁的截面尺寸不宜过大或太小。根据生产经验,内冷铁的质量m可依如下经验式计算

m=KG

式中 G——铸件或被激冷的热节部位质量;

K——系数,即内冷铁占铸件热节处的质量分数,见表2-37。

表2-37 内冷铁占铸件热节处的质量分数K

注:1.对实体铸件,如铁砧等,内冷铁按铸件总质量计算,在其他条件下,则按放置冷铁热节处的质量计算。

2.如果流经内冷铁处的金属液多,取系数的上限,否则取下限。

得到内冷铁的质量后,内冷铁的截面形状可按被激冷铸件的结构,选择最适合的冷铁截面形式,包括圆杆状、方杆状、板状、螺旋状、钉子等。还要指出的是:由于内冷铁的激冷作用比外冷铁大得多,因此,除其质量轻重要合适以外,其截面尺寸大小也要适宜。内冷铁的质量过分小于所求得的质量,或冷铁截面尺寸过小,其激冷作用不够,或被铸件金属液熔化,将不能有效地消除铸件上的缩孔和缩松(见图2-173a):过重或截面尺寸过大,则不能很好地和铸件熔接成一体,甚至有时还会阻碍铸件线收缩,造成裂纹(见图2-173b)等缺陷。

图2-173 确定的内冷铁质量要适当

1—缩孔 2—铸件 3—未熔接的内冷铁 4—裂纹

4)内冷铁的材质不可随意选定。内冷铁材质不应含有过多气体,例如采用沸腾钢内冷铁就易引起铸件产生气孔;另外,对铸钢件用内冷铁,通常可采用低碳钢,例如碳的质量分数小于0.05%的轧制碳钢或成分与铸件相同的合金钢制成;铸铁件也应采用低碳钢内冷铁;对于青铜、黄铜铸件应该用相应的铜做内冷铁;对于铝铸件,在生产中很少采用内冷铁,主要因为其不易与铝铸件很好熔接在一起。

5)内冷铁表面不可不加以处理。内冷铁表层必须与铸件本身熔合成一体,因此,内冷铁表面必须清洁,决不能有油污、锈斑、水气和渣粒,否则在内冷铁周围有产生气孔或夹渣缺陷的危险。为此,对使用前的内冷铁常采用喷砂、喷丸、滚筒清理或酸洗等方法清理其表面附着物,必要时,应在内冷铁表面镀锡、镀锌或化学防锈处理,以确保内冷铁与铸件很好熔合。

6)内冷铁置于砂型中的时间不宜过长。内冷铁应在组芯、合型时装入铸型。对于干型,内冷铁应于铸型烘干后再放入型腔;采用湿型铸造时,铸型在装入内冷铁后,应尽快浇注,不要超过3~4h,否则铸型中的水分会凝聚到冷铁的表面,导致铸件产生气孔。对于放有较多内冷铁的砂型,浇注前应用喷枪加热,去除内冷铁表面可能凝聚的水分。

图2-174 容易产生热裂的铸件结构

1—主壁 2—邻壁

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。