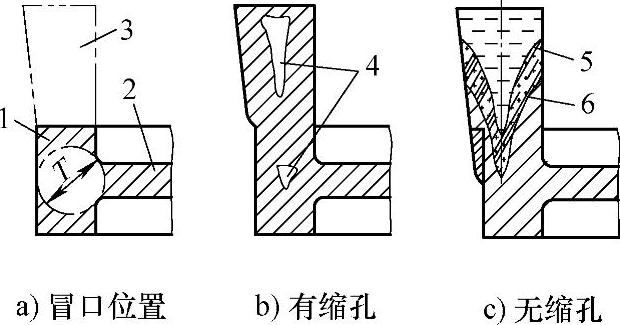

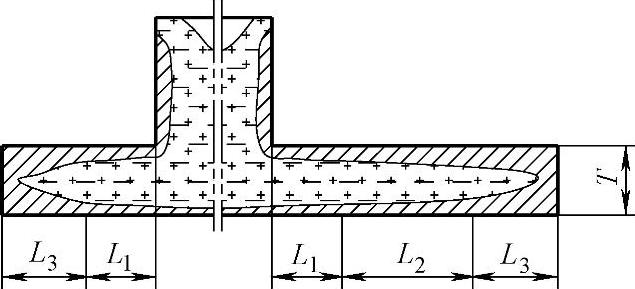

(1)为了防止铸件产生缩孔或缩松,不应忽视所安放冒口的有效补缩距离 一个冒口只能在铸件壁的某一长度(或高度)范围内有补缩效果,如图2-141a所示铸钢齿轮轮缘,在辐板与轮缘交接处有热节(图中标注T处),如果在轮缘上安放一个图2-141a和b所示明顶冒口,由于补缩通道不通畅,铸件仍存在缩孔。宜在轮缘上部加厚(见图2-141c),造成一定的温度梯度,才能使凝固区域由下而上逐渐移动;因为凝固是从壁的两侧同时进行,促使冒口和轮缘内部液相线等温面5之间形成夹角ϕ,此夹角称补缩通道扩张角,在夹角范围内的金属液都处于液态,而且始终和冒口及凝固区域相通,形成补缩通道,这样,铸件热节处可能形成的缩孔将移至冒口内,而得到的是组织致密的铸件,这就是冒口自身能补给到的范围,在冒口的有效补缩距离中称为冒口作用区,简称冒口区,从补缩长度来看,有如图2-142所示的L1和图2-143a所示的冒口区。将图2-142所示的平板铸件作进一步分析:该铸件厚度为T,安有一个冒口,铸件凝固时,冒口左侧部分铸件形成两个区域,可得到致密铸件;右侧部分铸件形成三个区域,出现缩松区。其中末端区L3,可以通过端面散热,越接近末端,热量散失越多,温度也降得愈快,凝固得越早。其凝固前沿呈楔形,补缩通道扩张角向着冒口,因此,末端区凝固后是致密区。L2介于末端区L3与冒口区L1之间,这里既得不得冒口的强烈热作用的影响,也得不到铸件末端的激冷作用的影响,液相线等温面互相平行。凝固后期,由于树枝晶的生长隔断了补缩通道,而产生轴线缩松。可以看出,只有末端区和冒口区衔接时,才能得到致密铸件。因此,人们将冒口区长度加上末端区长度,称为冒口的有效补缩距离,即L=冒口区+末端区,简称冒口补缩距离。如果铸件被补缩部分的长度小于这个距离,铸件是致密的;反之则铸件产生缩孔或缩松。同理,可对图2-143a、b和c所示的铸件垂直方向有效补缩距离进行分析,得出应有的结论。

图2-141 铸钢齿轮轮缘形成缩孔及防止示意图

1—轮缘 2—辐板 3—冒口 4—缩孔 5—液相线等温面 6—固相线等温面

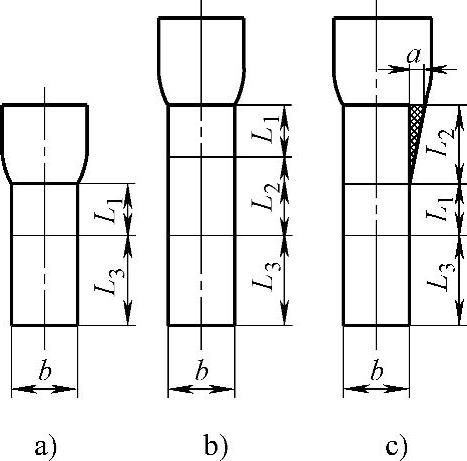

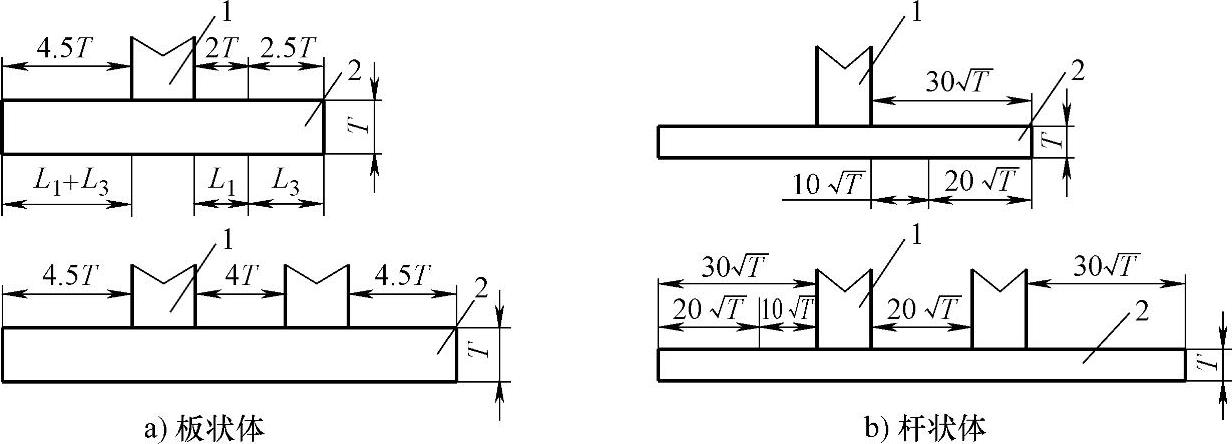

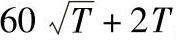

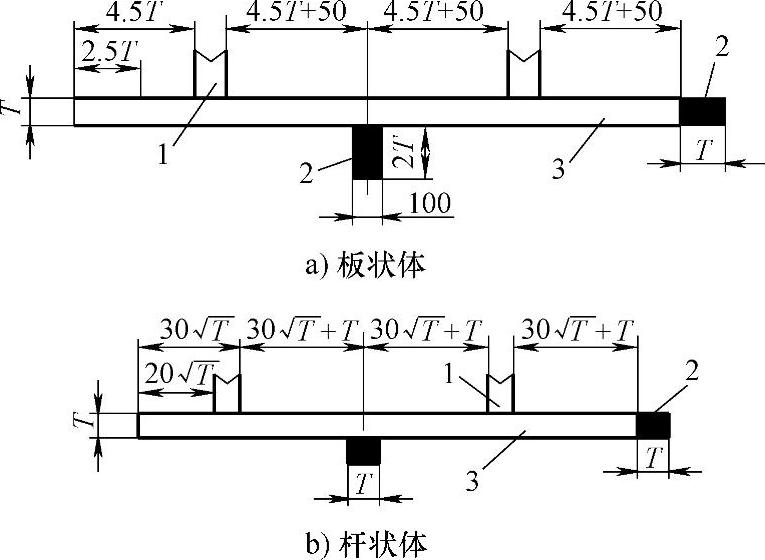

(2)将铸件的被补缩部分简化成板状体(截面宽∶厚≥5∶1)和杆状体(截面宽∶厚<5∶1)时,在它们上面设置的冒口,其水平方向的有效补缩距离,不应完全一样 冒口补缩距离是确定冒口数目的依据,它不仅与铸件结构形状有关,而且与合金成分、凝固特性、冷却条件、铸件质量要求高低等因素有关。因此,截面形状不同的铸件,不可采用相同的补缩距离。以板状、杆状碳钢(wC=0.2%~0.3%)铸件为例,不设外冷铁时,其冒口有效补缩距离分别如图2-144的a和b所示。可以看出:板状铸钢件冒口区长度为2T,末端区长度为2.5T,两个冒口之间的有效补缩距离为4T,冒口到铸件末端的有效补缩距离为4.5T;而杆状铸钢件冒口区长度则为 ,末端区长度为

,末端区长度为 ,两个冒口之间的有效补缩距离为

,两个冒口之间的有效补缩距离为 ,冒口到铸件末端的有效补缩距离为

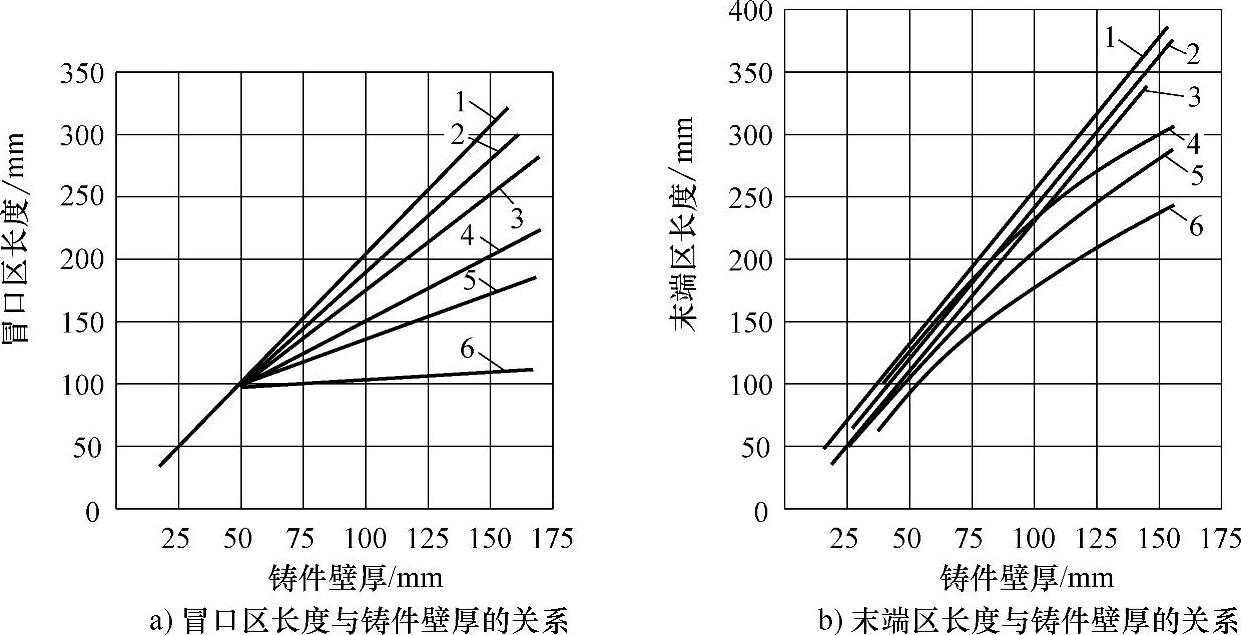

,冒口到铸件末端的有效补缩距离为 。当铸钢件(wC=0.2%~0.3%)宽、厚比从1∶1变化到5∶1时,随铸件宽、厚比增大和铸件厚度的增加,冒口的有效补缩距离也增加,其试验结果如图2-145所示。

。当铸钢件(wC=0.2%~0.3%)宽、厚比从1∶1变化到5∶1时,随铸件宽、厚比增大和铸件厚度的增加,冒口的有效补缩距离也增加,其试验结果如图2-145所示。

图2-142 平板铸件的致密区和缩松区

图2-143 铸钢件垂直壁的致密区和缩松区

L1—冒口区 L2—缩松区 L3—末端区

图2-144 板状、杆状铸钢件冒口的有效补缩距离

L1—冒口区 L3—末端区 L1+L3—有效补缩距离

1—冒口 2—铸件

图2-145 冒口的有效补缩距离与铸件壁厚的关系

1—铸件壁截面宽、厚比,即宽∶厚=5∶1 2—宽∶厚=4∶1 3—宽∶厚=3∶1 4—宽∶厚=2∶1 5—宽∶厚=1.5∶1 6—宽∶厚=1∶1

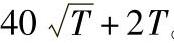

(3)为提高补缩效率,增加冒口有效补缩距离,通常不可不安放冷铁 在铸钢件上设置外冷铁时,由于外冷铁的激冷作用,可明显增加冒口的有效补缩距离,因此通常大都安放外冷铁。如图2-146a和b所示板状、杆状碳钢铸件,当板状或杆状铸钢件两个冒口之间设置厚度为2T的外冷铁,铸件末端安放T厚度的外冷铁时,对板状铸件来说,冒口单面有效补缩距离增加到4.5T+50mm,即比不安放冷铁增加了50mm;两个冒口之间的有效补缩距离可达9T+100mm,即比不安放冷铁时增加了5T+100mm;对杆状铸件:冒口单面有效补缩距离为 ,两个冒口之间的有效补缩距离为

,两个冒口之间的有效补缩距离为 ,可使两个冒口之间的有效补缩距离比不安放外冷铁时增加

,可使两个冒口之间的有效补缩距离比不安放外冷铁时增加 。

。

图2-146 冷铁对冒口有效补缩距离的影响

1—冒口 2—外冷铁 3—铸件

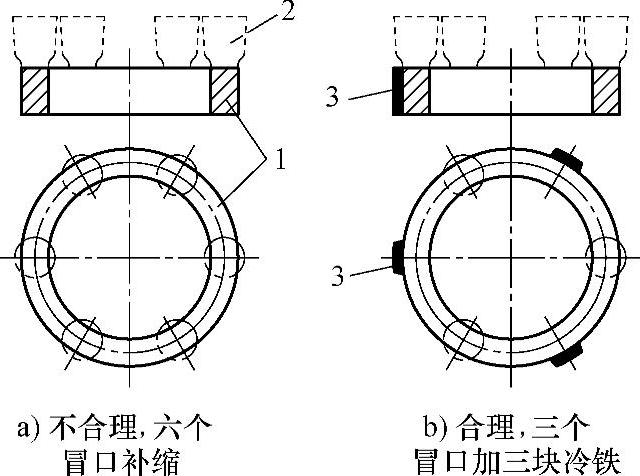

(4)用多个冒口同时补缩一个铸钢件时,各冒口之间不宜没有冷铁 如图2-147a所示铸钢齿圈没有外冷铁时,需在圆周上安放六个ϕ190mm的明顶冒口,既浪费钢液,还增加冒口切割和清理工时,不利于提高效益和效率。而在齿圈每两个冒口之间安放外冷铁,由于外冷铁起到了激冷和末端区的双重效用,可明显增加冒口的有效补缩距离,经核算后,只需三个ϕ190mm的冒口进行补缩就可以满足要求(见图2-147b),从而可节约钢液和清理费用,有助提高效益和效率。

(www.daowen.com)

(www.daowen.com)

图2-147 铸钢齿圈的补缩工艺

1—铸件 2—冒口 3—外冷铁

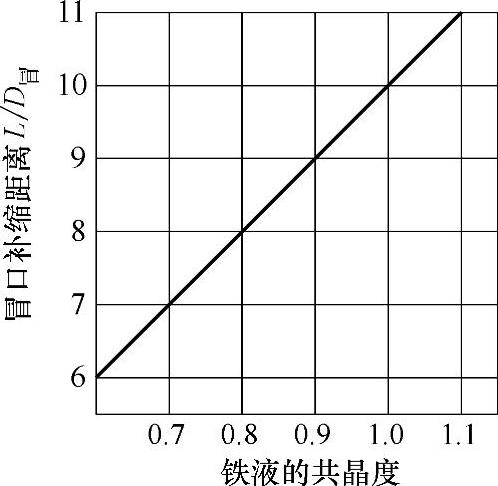

(5)碳当量或共晶度较高的(常称低牌号)灰铸铁件冒口的有效补缩距离不应小于碳当量或共晶度较低的(常称高牌号)灰铸铁件 根据铁碳相图,位于共晶点成分的合金称为共晶铸铁,位于共晶点以左成分的合金称为亚共晶铸铁,位于共晶点以右成分的合金称为过共晶铸铁。而工业上用的灰铸铁并非纯铁碳二元合金,一般都含有硅、锰、硫、磷及其他合金元素,各元素都将改变共晶点的实际位置。根据铸铁中各元素对共晶点位置影响的大小,将其折算为碳量,并与铸铁含碳量相加,得到的总和称为碳当量,以CE%表示。为简化计算,一般只考虑硅、磷的影响,即

CE%=C%+1/3(Si+P)%当CE%<4.26%时,为亚共晶成分;CE%=4.26%时,为共晶成分;>4.26%时,为过共晶成分。而共晶度(SC)则是用来表明灰铸铁成分偏离共晶点的程度,以铸铁实际碳含量与共晶点实际碳含量的比值来表示,即:SC=C%/[4.26%-1/3(Si+P)%]。当共晶度SC<1时,为亚共晶成分;SC=1时,为共晶成分;SC>1时,为过共晶成分。对灰铸铁来说,碳当量或共晶度不同,其凝固方式也不同,共晶灰铸铁接近层状凝固方式,亚共晶灰铸铁属于中间凝固方式,因而冒口的有效补缩距离也就不一样。碳当量或共晶度低的灰铸铁,结晶温度范围宽,其冒口的有效补缩距离应较碳当量或共晶度高的灰铸铁小。另外,灰铸铁凝固时,由于析出石墨并伴随相变膨胀,可以抵消部分凝固时的体收缩,因此,冒口主要用来补充液态体收缩所减少的体积。一般用干型、树脂自硬砂型这类刚度大的铸型浇注时,灰铸铁件冒口的有效补缩距离L=(6~10)D冒,D冒代表冒口直径;也可根据灰铸铁件的铸铁共晶度查得冒口的补缩距离,如图2-148所示。从图中可以看出,共晶度低(高牌号)的灰铸铁的冒口补缩距离比共晶度高(低牌号)的灰铸铁的小。

湿型浇注时,灰铸铁件冒口的有效补缩距离一般为:L=8T,T代表铸件壁厚,单位为mm。

对于承受高压的灰铸铁件,除了注意控制铁液的化学成分和提高铸型刚度外,还应该注意选定的冒口有效补缩距离宜取偏小值;而对质量要求一般的灰铸铁件,选定的冒口有效补缩距离可以取偏大值。

图2-148 共晶度对灰铸铁冒口补缩距离的影响

D冒—冒口直径 L—冒口补缩距离

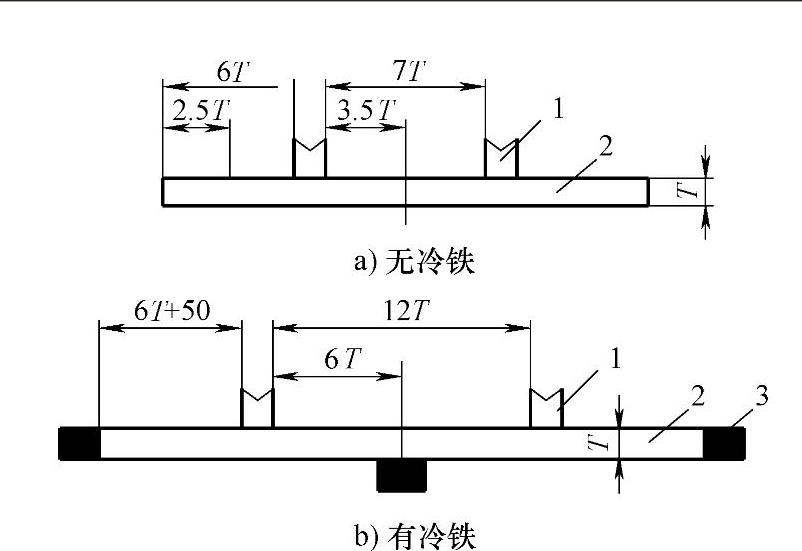

(6)球墨铸铁件冒口的有效补缩距离通常不可大于灰铸铁件的 球墨铸铁一般呈“糊状凝固”,冒口补缩通道会较早地受到共晶团的阻碍,这不利于铸件的补缩,容易出现缩松。因此,球墨铸铁件冒口的有效补给距离一般比灰铸铁小。对板状球墨铸铁件来说,不放外冷铁,厚度为T时,其冒口水平有效补缩距离如图2-149a所示。可知冒口作用区为3.5T,末端区为2.5T,两个冒口之间的有效补缩距离为7T,冒口到末端的有效补缩距离为6T。如果安放比铸件厚的冷铁,如图2-149b所示,则当冷铁加在两冒口中间时,两个冒口之间的补缩距离由不设冷铁时的7T增加到12T;冷铁加在末端时,冒口补缩距离仅增加50mm。如果为杆状球墨铸铁件,其冒口的有效补缩距离远比板件小,不放外冷铁时,冒口到端面的有效补缩距离为L≤6T,两个冒口之间的有效补缩距离为(1~4)T。

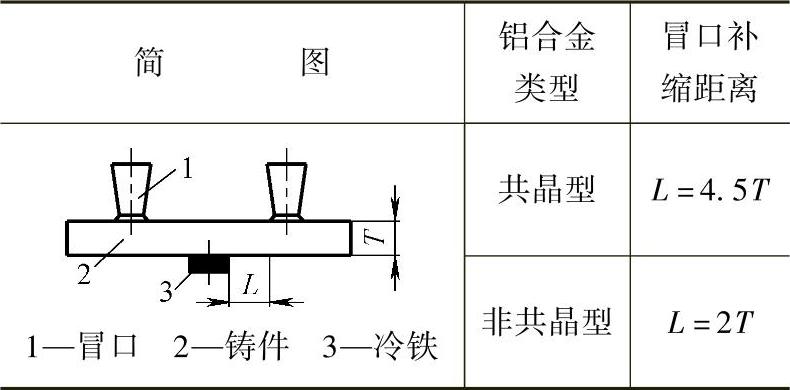

(7)非铁合金铸件冒口的补缩距离的禁忌

1)用砂型铸造时,非共晶型铝合金铸件冒口的补缩距离不可大于共晶型铝合金铸件冒口的补缩距离。冒口补缩范围是确定非铁合金铸件冒口数目及冷铁位置的依据。共晶型铝合金接近于窄结晶温度范围的凝固形式,易形成集中缩孔;而非共晶型铝合金倾向于宽结晶温度范围的凝固形式,补缩通道不畅,易形成分散性缩松,因此,非共晶型铝合金铸件冒口的补缩距离决不会太长,决不可能高于共晶型铝合金铸件冒口的补缩距离。通常,铝合金铸件,特别是壁厚不均匀或用干型铸造的铸件,大都使用冒口补缩,且多与冷铁配合使用。表2-21是铝合金铸件冒口的补缩距离。

图2-149 板状球墨铸铁件冒口的水平有效补缩距离

1—冒口 2—铸件 3—外冷铁

表2-21 铝合金铸件冒口的补缩距离

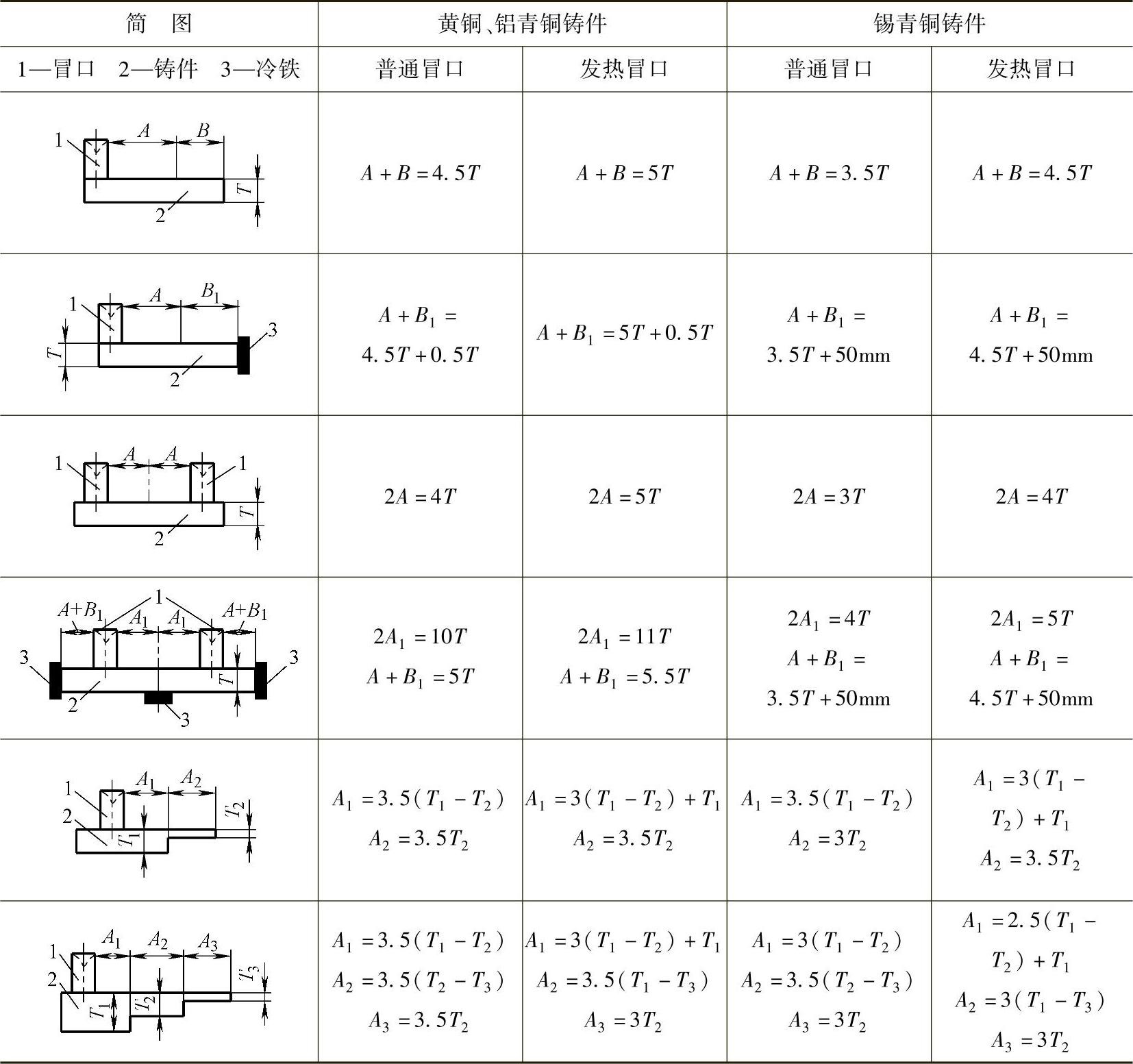

2)黄铜、铝青铜、无锡青铜铸件冒口的补缩距离一般不应小于锡青铜、铅青铜、磷青铜铸件冒口的补缩距离。黄铜、铝青铜、无锡青铜结晶温度范围窄,接近中间凝固方式,倾向于形成集中缩孔,冒口补缩距离较大;而锡青铜、磷青铜、铅青铜的结晶温度范围较宽,呈糊状凝固方式,易产生分散性缩松,冒口补缩距离小。因此,黄铜、铝青铜、无锡青铜铸件冒口的补缩距离,必然大于锡青铜、磷青铜、铅青铜铸件冒口的补缩距离。表2-22是黄铜、铝青铜和锡青铜铸件冒口的补缩距离,可供参考。一般锡青铜的补缩距离可为:A+B=(4~8)T;黄铜可达到:A+B=(6~10)T。

表2-22 铜合金铸件明冒口的补缩距离

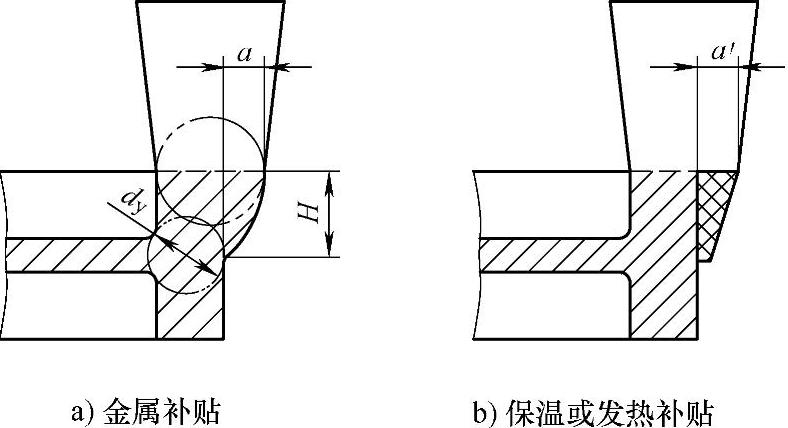

图2-150 冒口补贴示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。