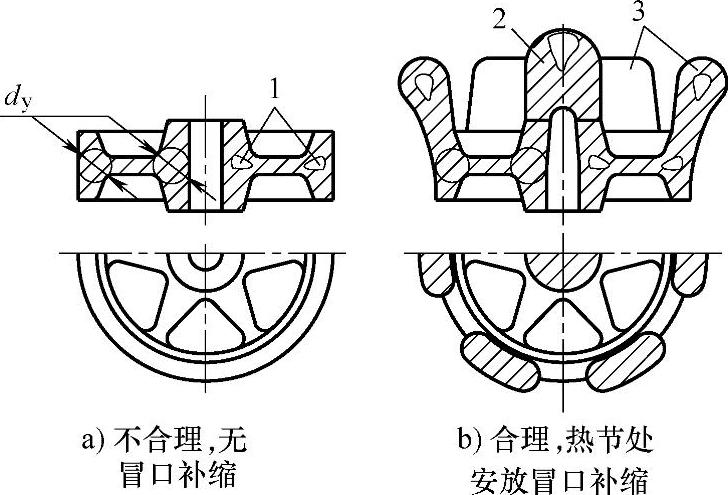

(1)重要铸件的厚大部位通常不宜没有冒口补缩 冒口是铸型内用以储存金属液的容器,主要作用是在铸件凝固收缩时向其补给金属液,防止铸件产生缩孔、缩松,有时还兼有排气和集渣作用。如图2-133a所示大型铸钢齿轮坯铸件,其轮辐与轮缘及与轮毂交界处的热节圆直径dy显著大于轮缘、轮毂及轮辐的厚度,因而会最后凝固。当没有冒口进行补缩时,则在热节处产生缩孔,将严重降低铸件的性能,甚至只能报废。消除缩孔的措施是在热节处安放冒口,对铸件进行补缩,使缩孔移至冒口中,从而获得无缩孔的致密铸件,如图2-133b所示。

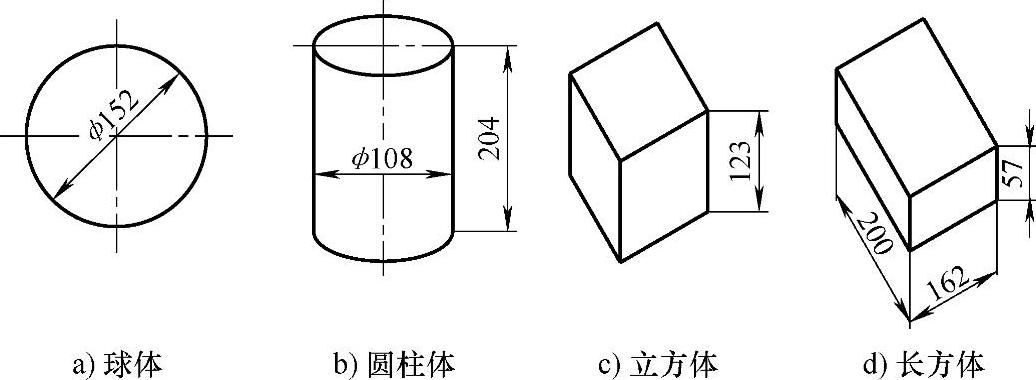

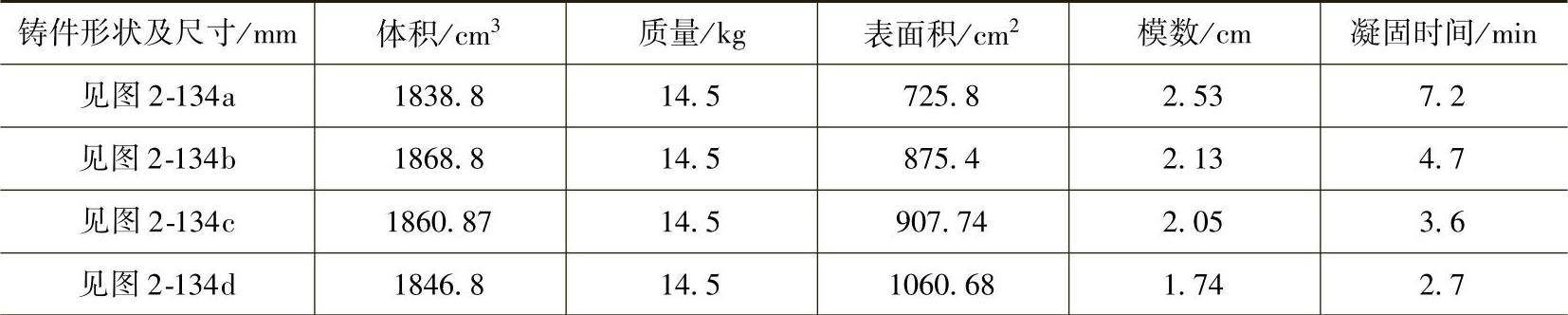

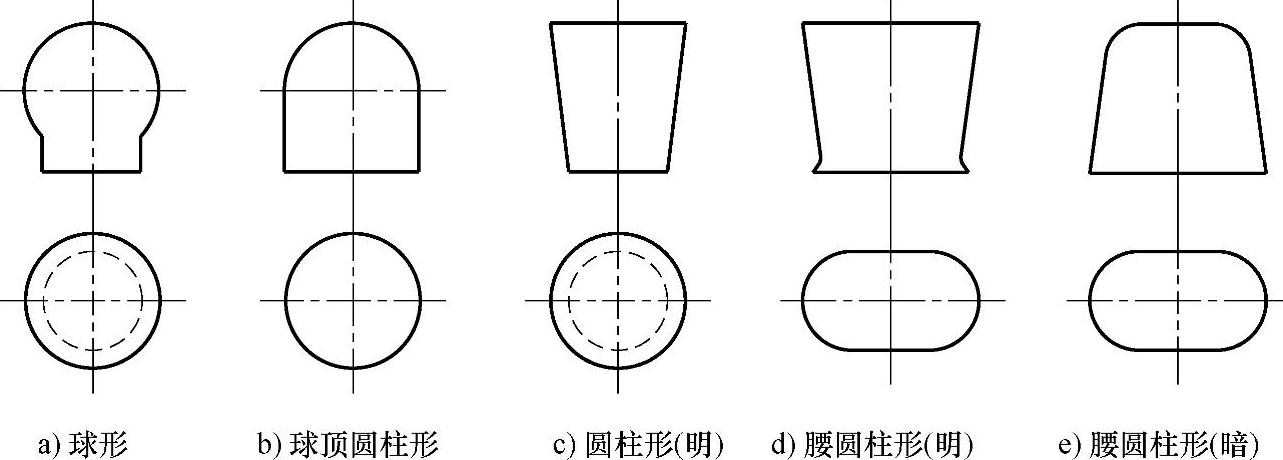

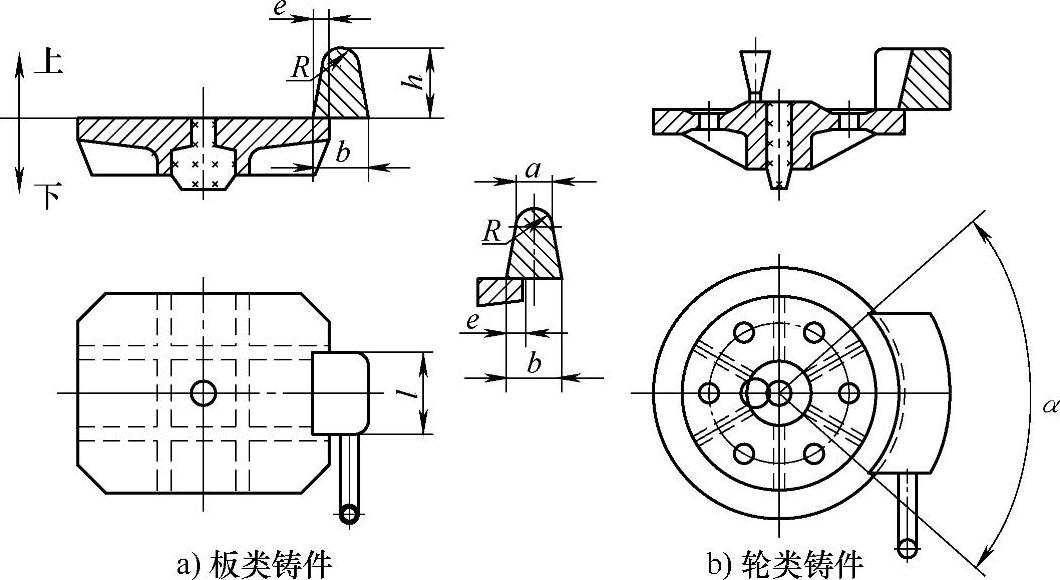

(2)确定冒口形状时,不宜选用散热大的形体 冒口的形状直接影响其补缩效果。在选定或设计冒口形状时,应从体积相同的形体中,选用散热表面积最小的。这样,冒口散热就慢,凝固时间就长,其补缩的效果就好。例如体积(含质量)基本相同的球体、圆柱体、立方体和长方体(见图2-134)铸钢件,用砂型铸造时,尽管浇入的钢液量一样,由于它们的表面积相差明显,见表2-19,分别为1(球体)∶1.21∶1.25∶1.46;“模数”[其体积与表面积的比值称为“凝固模数”,简称“模数”M(cm.)]不同,其比值为1∶0.84∶0.81∶0.69,而其凝固时间长短则为1(球体):0.65∶0.50:∶0.38。因此,表面积小的或模数大的,散热最慢,凝固时间最长。所以选定冒口形状时,应尽量避免方形、长方形,而宜采用球形、圆柱形冒口。但生产实际中,球形冒口造型、起模困难,应用受到限制。采用最多的是圆柱形、球顶圆柱形、腰圆柱形等形状的冒口,如图2-135所示。还应指出的是,选择冒口的形状时,还要考虑铸件热节的形状。例如轮类铸件,在轮缘处热节形状为长条形,通常采用压边的腰圆形冒口较好。

图2-133 铸钢齿轮及冒口

1—缩孔 2一轮毂冒口 3—轮缘冒口

图2-134 砂型铸造几种体积(质量)基本相等的铸钢件的形状及尺寸

表2-19 体积基本相同的铸件,表面积、模数不同,其凝固时间也不同

(https://www.daowen.com)

(https://www.daowen.com)

图2-135 常用冒口的形状

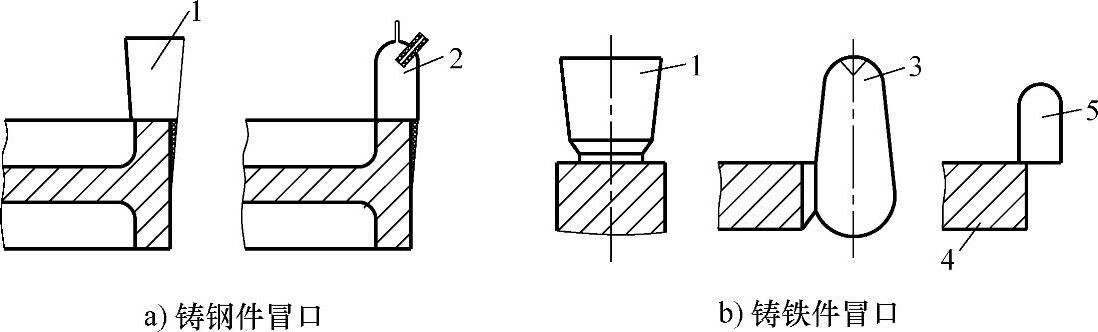

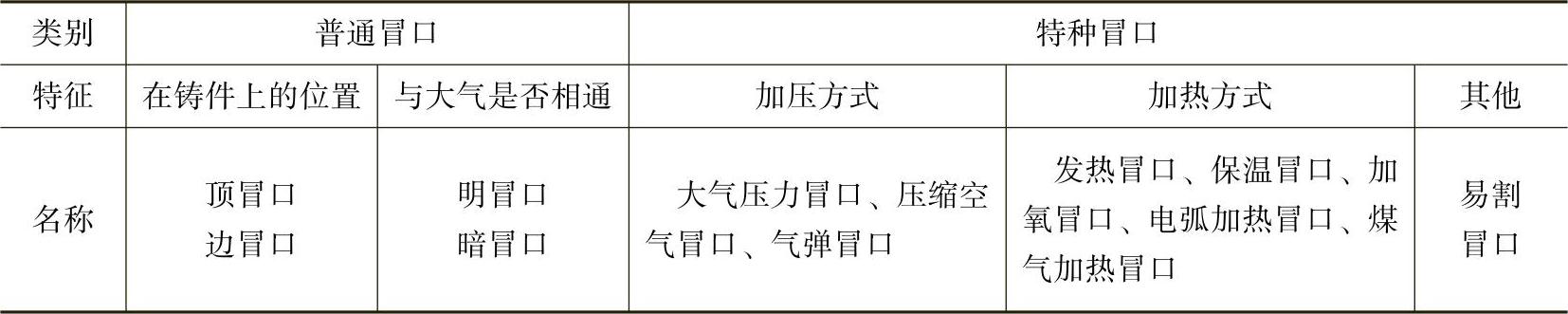

(3)在选定冒口时,不可不知目前可以采用的有哪些冒口 冒口的种类很多,一般可分为普通冒口和种特种冒口,如表2-20所示。其中常用的冒口如图2-136所示。顶冒口位于铸件的最高部位,其优点是补缩作用好,能充分利用冒口内金属液柱重力进行补缩,熔渣等能很容易上浮到冒口中,造型操作也方便。边冒口是由铸件侧壁或底部热节处引出的冒口,一般采用暗冒口形式,它便于机器造型,也使砂箱的通用性增大。选用冒口时,一般应尽量采用顶冒口,只有在无法采用顶冒口的条件下,才采用边冒口。图2-136所示压边冒口常只有几毫米的压边缝隙,铁液通过压边缝隙充填铸型,在浇注过程中即有补缩作用。该浇冒口结构紧凑(见图2-137),工艺出品率高,清理方便,适于厚壁中、小铸件。

图2-136 常用冒口种类

1—明顶冒口 2—大气压力顶冒口 3—边冒口 4—铸件 5—压边冒口

图2-137 采用压边浇冒口的图例

表2-20 冒口的分类

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。