(1)出气孔不宜随意设置 出气孔可用来排出砂型中型腔、砂芯以及由金属液析出的气体,减小充型时型腔内气体压力,改善金属液充填能力,排除先充填到型腔中的过冷金属液与浮渣,还可作为观察浇注即将完毕的标志。其设置不宜随意,应遵循以下原则:

1)一般应设置在铸件浇注位置的最高点,充型金属液最后到达的部位,型腔“窝气”较多的部位,型腔内气体难以排出的“死角”处。

2)出气孔不宜设置在铸件的热节和厚壁处,以免因出气孔比铸件热节、厚壁处冷却快,出现反补,导致在该处铸件产生缩孔、缩松缺陷。如确实需要,可采用引出式出气孔(见图2-131a和c)。

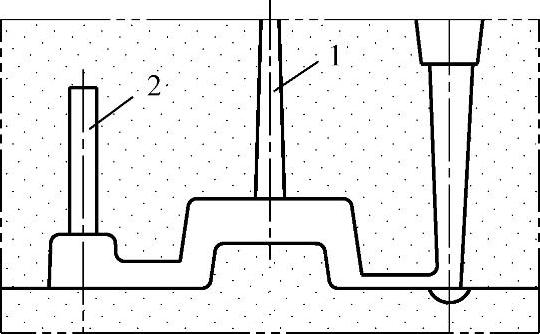

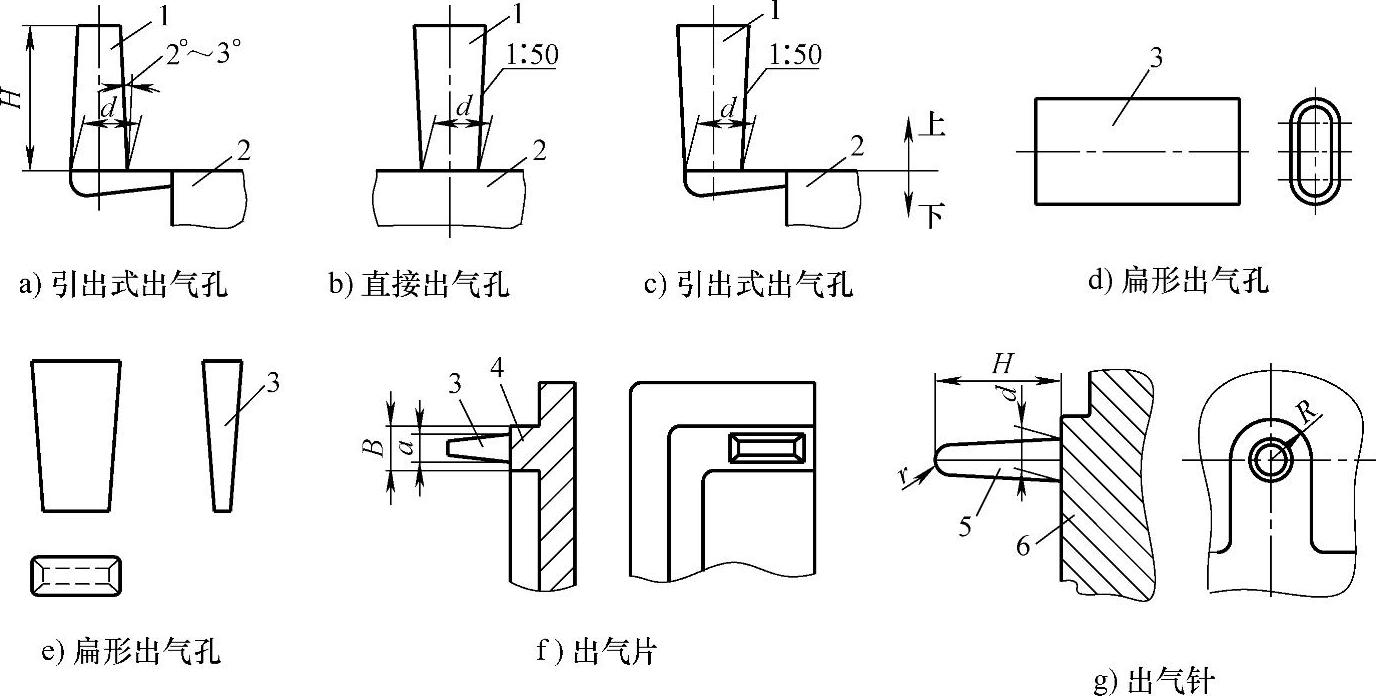

(2)出气孔的形式不宜只局限经常采用的圆锥形明出气孔 出气孔的结构形式不应只局限圆锥形,还可采用扁形出气孔、出气片等;而且还可按其是否与铸型外大气直接相通,分为明出气孔和暗出气孔,如图2-130所示;按其是否与铸型中铸件直接相通,分为直接出气孔与引出式出气孔,如图2-131所示,主要根据需要设置出气孔的铸件部位的具体结构、形状特点和排气要求以及造型方式制定。其中,图2-131a及2-130所示的圆锥形出气孔主要用于机器造型;图2-131b、c所示的圆形出气孔常用于手工造型;如图2-131f所示的出气片,一般设置在铸件肋条或薄壁平面上部,图2-131g所示的出气针一般设置在铸件凸台上,这两种排气方式对于内腔复杂的薄壁铸件,如气缸体、气缸盖经常采用,既有利排气,也可减少砂型平面的热膨胀应力,避免夹砂,适用于机器造型。

图2-130 明出气孔与暗出气孔结构示意图

1—明出气孔 2—暗出气孔

图2-131 出气孔的形式

1—圆形出气棒 2—铸件 3—扁形出气片 4—铸件肋条 5—出气针 6—铸件凸台(www.daowen.com)

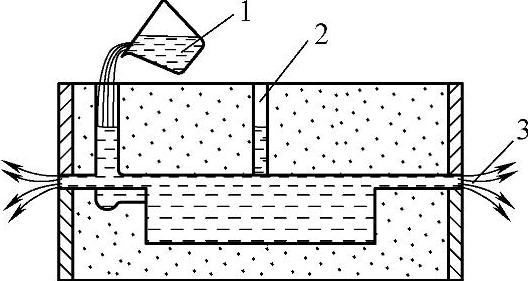

图2-132 出气孔数量不宜太少

1—浇包 2—出气孔 3—金属液“跑火”

(3)没有明冒口的砂型,出气孔的数量不宜太少 如图2-132所示平板铸件浇注时,如果只设置一个较小的圆形出气孔,将无法迅速排除型内气体和减少砂型被充满时的动压力,因而常导致铸件产生“抬型”、“跑火”、“呛火”等缺陷,甚至发生金属液从浇道中喷出的事故。尤其浇注重大铸件时,如果排气不畅,有可能发生整个上型腾空飞起,导致人员伤亡的重大事故。因此出气孔数量不能太少。一般认为:如果没有明冒口,出气孔根部总截面积至少应与内浇道总截面积相等,以防止型内气压过分增大。

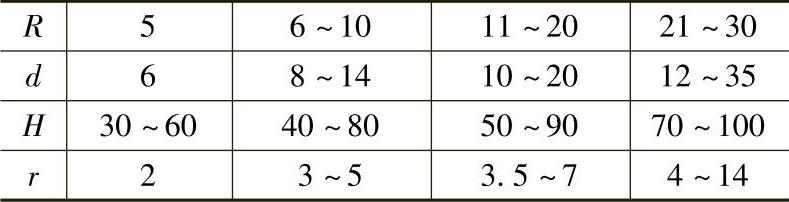

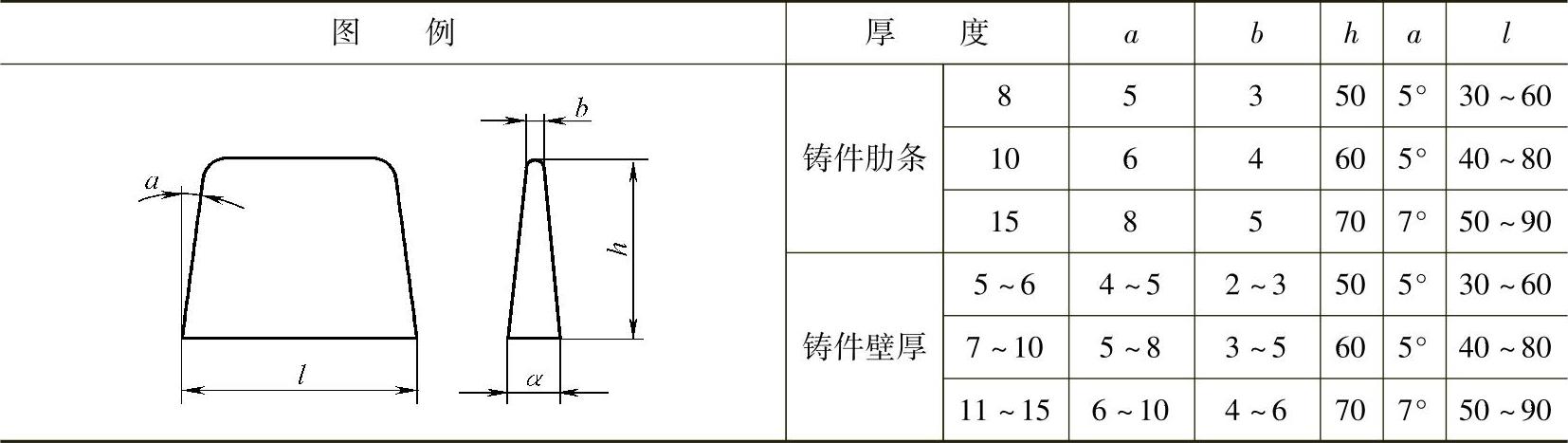

(4)直接出气孔根部截面直径或厚度一般不宜大于铸件的壁厚 圆形直接出气孔底部截面直径不宜过大,如果大于或等于铸件壁厚度,不仅在清理时易引起铸件缺肉,甚至在铸造时还会引起铸件产生缩孔、缩松等其他质量问题,因此其底部直径一般等于铸件该处壁厚的1/2~3/4;而引出式出气孔尺寸可大些。对于中、小型铸件,常用圆形出气孔,其横截面尺寸为ϕ8mm、ϕ10mm、ϕ12mm等;对于重、大型铸件,其横截面尺寸为ϕ14~25mm左右,其高度则视具体情况而定。而对于扁形出气孔底部的宽度,通常也是约等于1/2~3/4的铸件壁厚,其长度l则为30~50mm;或长度b约为25~55mm(分别见图2-131d、e)。对于出气针、出气片的尺寸可分别参见表2-17~18。

表2-17 出气针尺寸(参见图2-131g) (单位:mm)

表2-18 出气片尺寸 (单位:mm)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。