(1)选择内浇道开设位置的禁忌

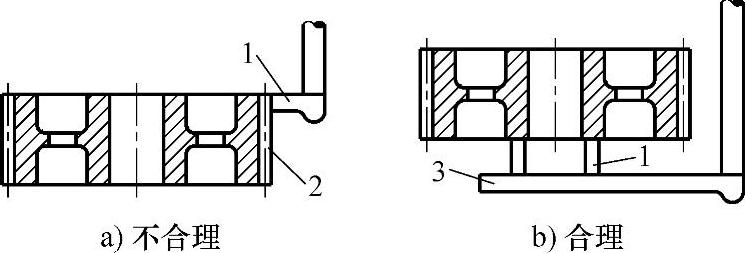

1)不宜在铸件质量要求高的部位开设内浇道 内浇道是把金属液直接导入型腔的通道,常设置在下型的分型面上,其作用是控制金属液流入型腔的速度和方向,调节铸件各部分的温差和铸件的凝固顺序。为保证铸件质量,内浇道不得开设在铸件质量要求高的部位上,如图2-121a所示齿轮类铸件,其圆周上为齿形加工面,是该铸件质量要求高的重要部位,如果将内浇道开设在圆周上,由于内浇道中的高温金属液不断加热该处,将使该处易产生组织粗大、缩松、缩孔等缺陷,将满足不了加工后对齿轮轮齿的组织和力学性能要求。生产中,宜将内浇道避开该部位,从轮毂的下端面开设,如图2-121b所示。同理,对有耐压要求的管类铸件,其内浇道通常宜开设在法兰处,以防止管壁处产生缩松。

图2-121 不宜在铸件重要部位开浇道

1—内浇道 2—铸件重要部位 3—横浇道

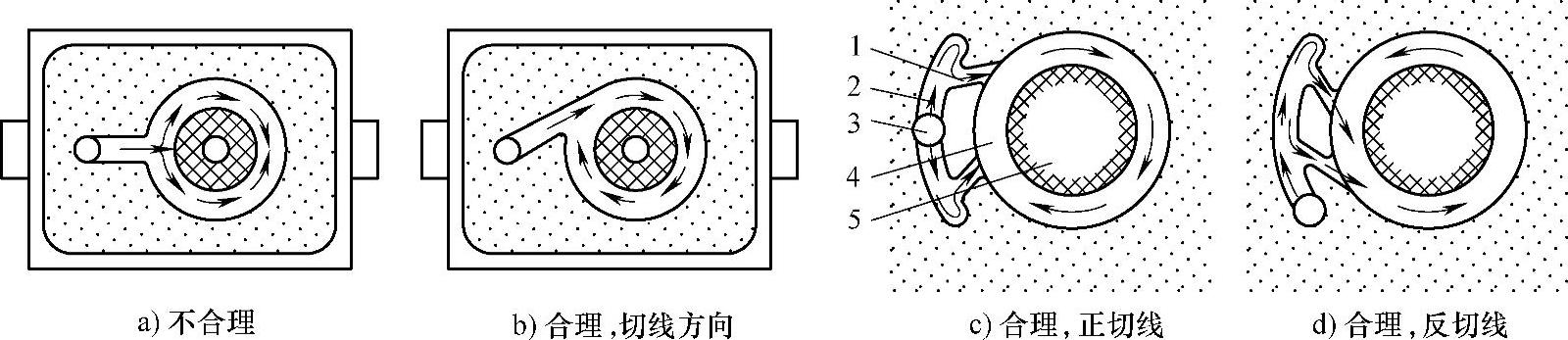

2)内浇道开设的方向,应避免金属液直接冲击砂芯、型壁或型腔中有凸台、吊砂等薄弱突出部位。如图2-122a所示内浇道正对砂芯,金属液流直接冲击砂芯,会冲坏砂芯,使铸件产生冲砂、砂眼等缺陷。同理,也应避免内浇道金属液直接冲击型腔内壁或型腔中有凸台、吊砂等薄弱突出部位。为此,宜将内浇道尽量顺着砂型型腔开设。对于圆形铸件多沿切线方向开设,如图2-122b所示,对稍大型圆形件,为有利于浇道撇渣,最好按图2-122c、d所示形式开设切线内浇道,并力求所开设的内浇道切线方向一致,便于使可能进入铸型内的杂质上浮和气体排出。

图2-122 切线内浇道的开设位置

1—内浇道 2—横浇道 3—直浇道 4—型腔 5—砂芯

3)对要求同时凝固的铸件,内浇道不宜开设在铸件壁厚处。对壁厚较均匀的铸件,为实现同时凝固,内浇道应开设在铸件壁薄的地方,在局部厚的地方,还可以加内、外冷铁调整,使内应力减少,可防止铸件产生变形和裂纹。轮廓尺寸较大的薄壁铸件,要设置较多且分散布置的内浇道,使金属液能快速、均匀地充满铸型,避免内浇道附近的砂型局部过热。

4)对要求顺序凝固的铸件,内浇道不宜开设在铸件壁薄处。对壁厚差别大、要求顺序凝固的铸件,内浇道不宜开设在铸件壁薄处,而应开设在铸件壁厚的地方,以形成顺序凝固。如果设有冒口,条件又许可,最好把内浇道开设在铸件冒口处,使金属液从冒口经内浇道进入型腔,以提高冒口的补缩效率。对特殊结构件,为避免造成内应力过大而产生裂纹,冒口也可开在冒口附近的次厚处。对凝固体收缩率大的合金,内浇道的开设,通常采用顺序凝固方式,例如铸钢件、球墨铸铁件、铝合金铸件、无锡青铜铸件和黄铜铸件等。

5)对于结构复杂的大型铸件,为确保铸件质量,有时内浇道的设置不宜只单纯采用同时凝固或仅采用顺序凝固方式。对于结构复杂的铸件,往往不能只采用同时凝固或只采用顺序凝固原则开设内浇道,而宜采用顺序凝固和同时凝固相结合的所谓“较弱顺序凝固”原则开设内浇道。也就是对每一个补缩区按顺序凝固的要求设置内浇道,按同时凝固的要求采用多个内浇道充型。这样的设置既可使铸件各厚大部位得到充分补缩而不产生缩孔和缩松,又有利金属液快速充满铸型,使应力和变形减到最小程度。

6)内浇道的位置不得开设在靠近冷铁或芯撑处。内浇道如果在靠近冷铁或芯撑处开设,则大量的高温金属液流经该处,如果靠近冷铁,必然会削弱冷铁的激冷作用,造成激冷部位的铸件质量达不到所需要求。因此当在该处必须采用外冷铁时,必须加厚冷铁或采用钢或铜冷铁。如果内浇道靠近芯撑,必然会造成芯撑过早熔化而失去支撑作用,以致造成砂芯漂浮,因此内浇道位置应尽量避开芯撑。

(2)内浇道结构形状和数量的禁忌

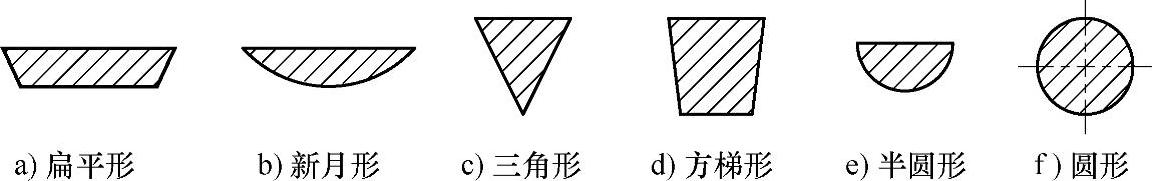

1)不可忽视内浇道可以采用的一些截面形状及其特点。选定的内浇道截面形状应使金属液流经内浇道时散热较慢,易从铸件上清除。常见截面形状如图2-123所示,主要有:

①扁平形内浇道:其特点是高度较低,宽度较大,吸动作用区较小,不易把横浇道的渣吸入;开设方便,清理时易打掉;与铸件接触处不易产生缩孔、缩松,因而广泛用于宽大、薄壁、平面的铸件。

图2-123 常见内浇道的截面形状

②新月形和三角形内浇道:散热面积较大,冷却较快,易于从铸件上清除。

③方梯形和半圆形内浇道:散热较慢,且有一定的补缩作用,常用于厚壁件。

④圆形内浇道:散热慢,但开设比较困难,一般用成型耐火砖砌成,常用于铸钢件。

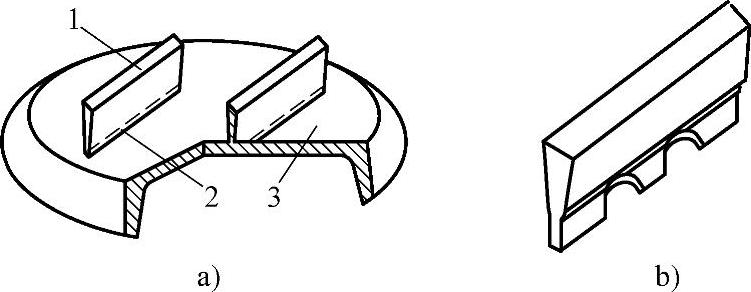

⑤长梯形或楔形内浇道(见图2-124a):内浇道呈缝隙状,根部截面窄而长(也有采用分流楔形浇注系统的,其形状见图2-124b),金属液流程短,能迅速充满型腔。其结构简单,造型、清理方便,有良好强度,但内浇道与铸件连接处的型砂应紧实。适用于薄壁盆、锅等类铸铁件。

图2-124 楔形浇道(www.daowen.com)

1—楔形浇道 2—缝隙内浇道 3—铸件

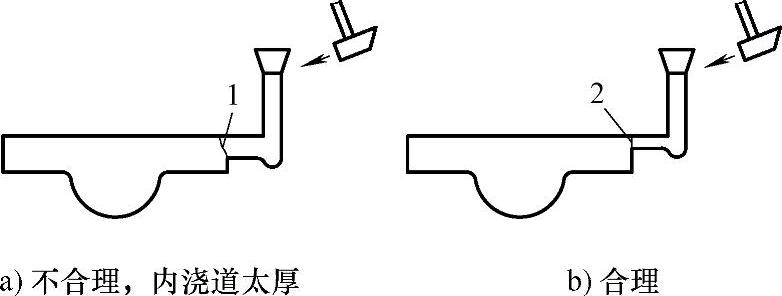

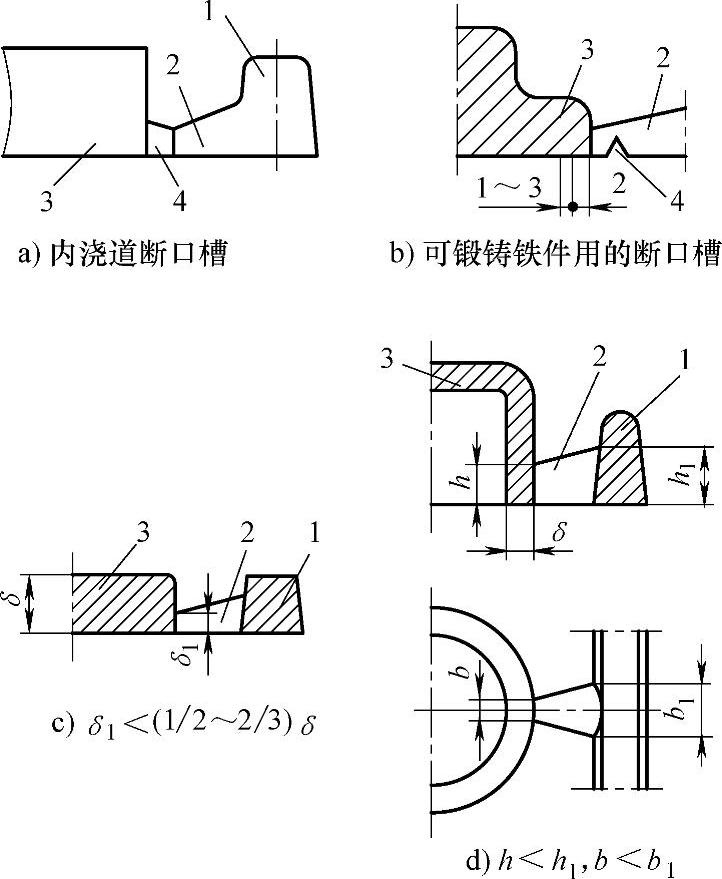

2)内浇道与铸件接口处的横截面厚度不宜大于或等于铸件壁厚。内浇道与铸件接口处的横截面厚度一般应小于铸件壁厚的1/2,最多不超过2/3,这一方面可防止在浇道处形成热节,更重要的是避免清理时伤及铸件,如图2-125所示。通常在与铸件接口处可做出断口槽,以防止清理时造成铸件缺肉,如图2-126a、b所示;也可将内浇道的纵截面做成离铸件接口处“远厚近薄”,如图2-126c、d所示。

图2-125 内浇道的清理

1—损坏铸件的裂纹 2—整齐断裂

图2-126 内浇道与铸件的接口

1—横浇道 2—内浇道 3—铸件 4—断口槽

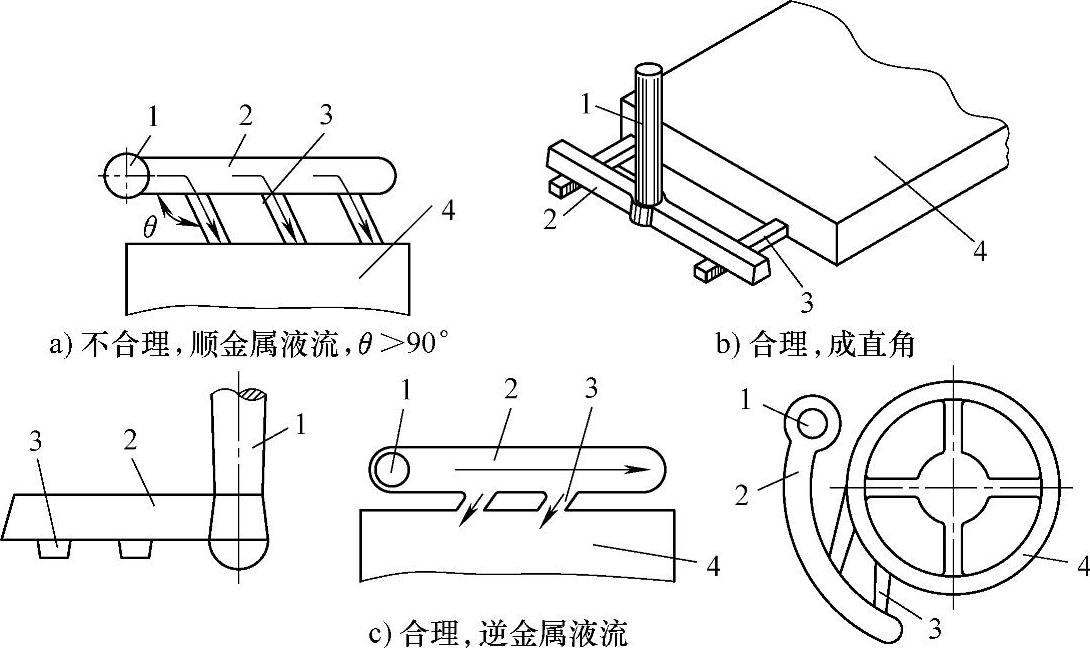

3)内浇道不能顺着横浇道中液流方向开设。内浇道如果顺着横浇道中液流方向开设,如图2-127a所示,则最初进入横浇道的杂质将顺着金属液流进入内浇道而流入型腔,使铸件产生夹渣、夹杂物缺陷。因此要求内浇道应和液流成直角(见图2-127b),最好逆金属液流方向开设(见图2-127c),使带杂质的金属液流到横浇道末端后,杂质上浮,而返回的干净金属液才进入内浇道,从而可以防止最初进入横浇道的杂质进入型腔。

图2-127 内浇道不能顺着横浇道中液流方向开设

1—直浇道 2—横浇道 3—内浇道 4—铸件

4)内浇道开设的数量不宜太少。为了防止铸型局部过热,引起在内浇道处铸件产生缩孔、缩松、粘砂及晶粒粗大等缺陷,除小型铸件开设一个内浇道外,大多数铸件常宜开设两个或多个内浇道,使金属液均匀分散地进入型腔。

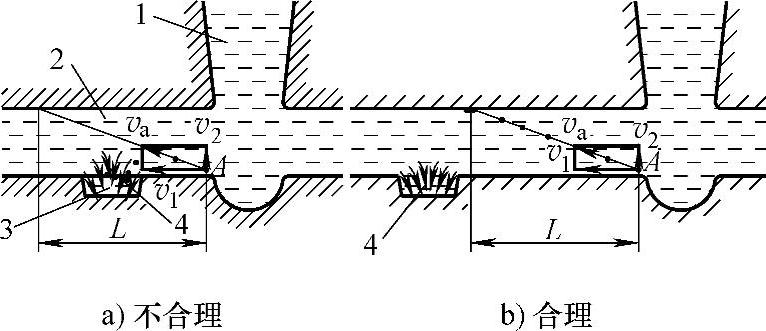

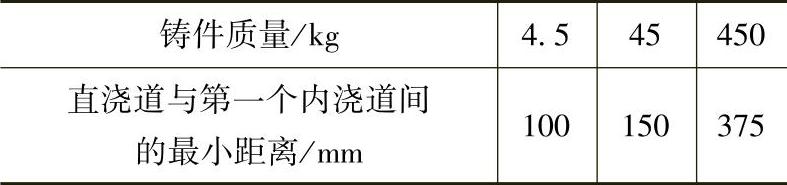

5)在横浇道中开设的第一个内浇道不能距直浇道的下方太近。在横浇道上开设的第一个内浇道通常不能距直浇道的下方太近,更不宜开设在直浇道下方,因为随金属液流从直浇道进入横浇道中的杂质如图2-128a所示的A,它是以金属液流速度v1和杂质的漂浮速度v2的合成速度va向横浇道顶部上浮,设杂质自直浇道底部上浮至横浇道顶部所需的流程为L,如果第一个内浇道距直浇道的下方太近,杂质将不能越过内浇道的吸动作用区,将被吸入内浇道而进入型腔,使铸件产生夹渣、夹杂物缺陷。为了使杂质有足够时间上浮至避开内浇道吸动作用区,甚至到达横浇道顶部,应使直浇道中心线到第一个内浇道的距离≥5h(h为横浇道高度),或参见表2-16。

图2-128 内浇道距直浇道的下方不宜太近

1—直浇道 2—横浇道 3—内浇道 4—内浇道吸动作用区

表2-16 直浇道与第一个内浇道间的最小距离

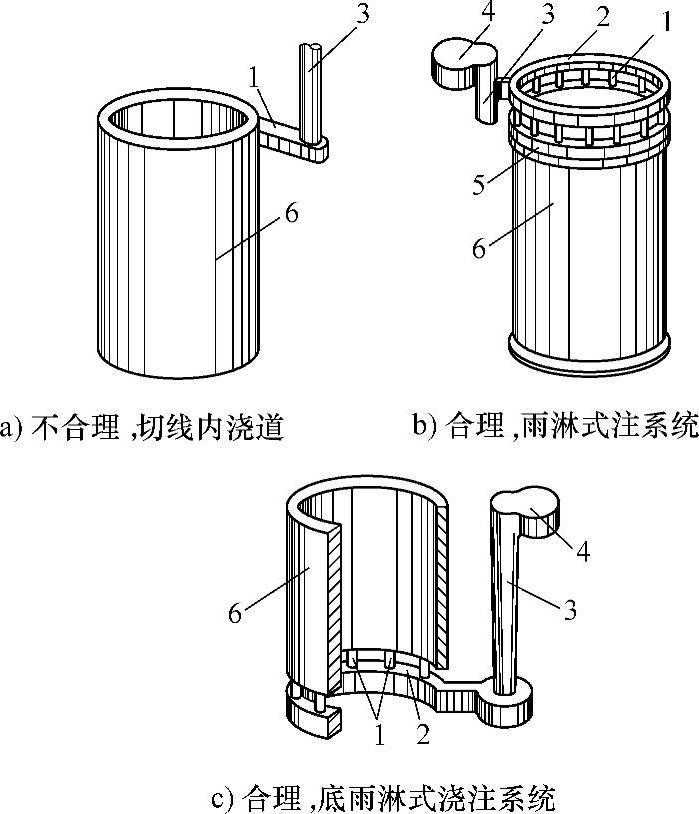

6)内、外表面质量要求高的圆筒类铸件不宜用切线内浇道。如图2-129a所示圆筒形铸件,当采用切线内浇道时,如果有杂质随液流进入型腔,由于从切线内浇道流出的金属液流在型腔中产生旋转,一方面有利杂质上浮和气体排出,另一方面也易使上浮的部分杂质粘附在砂芯、砂型壁上,使所得到的铸件的内、外表面易产生夹渣缺陷,从而难于满足高的质量要求。如果采用图2-129b所示雨淋式浇注系统,金属液通过横浇道从铸件顶部许多小孔(内浇道)连续地以多股细流形式进入型腔,不仅对型腔冲击力小,液面排气方便,熔渣及夹杂物不易粘附在砂芯、砂型壁上(由于金属液在充型过程中液面活跃,不断动荡),而且可形成自下而上的顺序凝固和良好的补缩能力,有利于获得组织致密的铸件。也有采用图2-129c所示底雨淋式浇注系统的,采用这种方式,金属液充型均匀、平稳,可减少金属液飞溅、氧化,熔渣也不易粘附在砂芯、砂型壁上,可以获得高质量铸件,但此法造型较费事,也不利于补缩。有些较高的圆筒类铸件,也有采用底雨淋式与雨淋式浇注系统结合的,即先用底雨淋式浇注系统浇注底部,然后用雨淋式浇注系统浇其上部,将两者的优越性结合在一起,确保铸件质量。

图2-129 圆筒类铸件浇注系统开设方案对比

1—内浇道 2—横浇道 3—直浇道 4—浇口杯 5—冒口 6—铸件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。