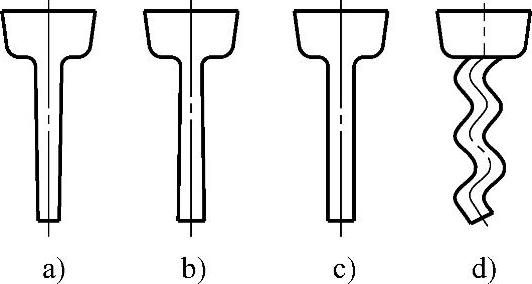

(1)造型方法和铸造合金不同时,通常所设计直浇道的结构形式不宜完全一样 直浇道是浇注系统中的垂直通道,可将来自浇口杯的金属液引入横浇道、内浇道或直接引入型腔。它应提供足够的压力头,使金属液能克服沿程的各种阻力,在规定时间内,以一定的速度充满型腔,其结构类型大致如图2-108所示。图2-108a所示是斜度为1∶50的上大、下小圆锥形直浇道,浇注时金属液在直浇道中呈正压状态流动,充型快,可防止气体和熔渣卷入铸型型腔,是一种常用的、可满足大多数铸件要求的一种结构形式;图2-108b与图2-108a所示相反,是上小、下大倒圆锥形直浇道,固定在模板上,一般用于机器造型,以便和模板一道及时起模。为确保金属液在这种直浇道中也能快速充满并呈正压状态,这时要增加直浇道出口以后的阻力,如在横浇道中增加滤网和阻流片等;图2-108c所示属上、下等大的圆柱形直浇道,多用于铸钢生产中,采用耐火材料烧结的管件作直浇道,以增加其耐火度、强度,防止冲砂;图2-108d所示直浇道呈弯曲形,用于非铁合金铸件,主要是为了降低流速,充型平稳,避免氧化和吸气。

图2-108 常用直浇道的类型

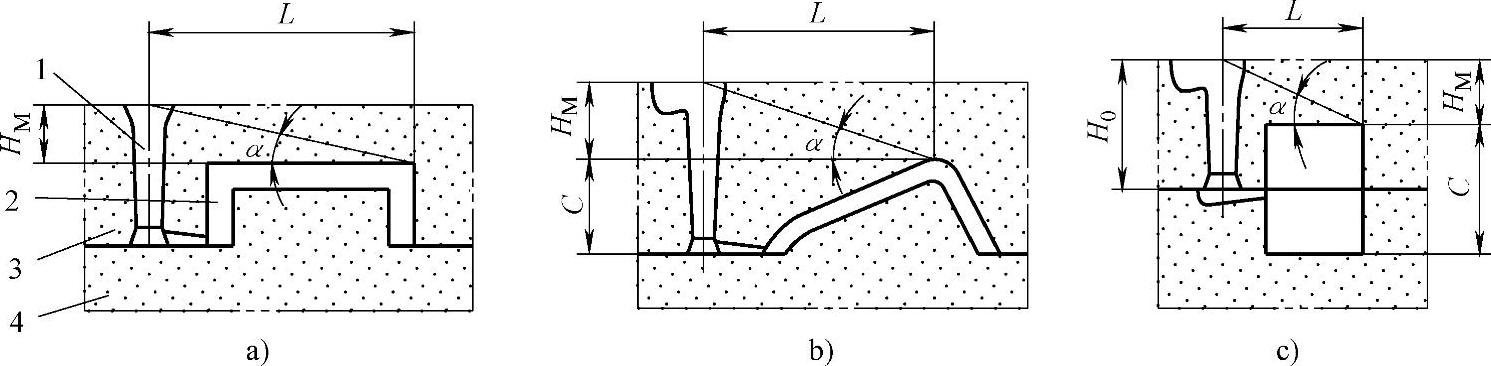

(2)直浇道的直径不宜太小,高度不宜太低 直浇道的直径不宜太小,否则金属液在浇道中的液流量太小,冷却速度太快,不利于充型,从而使铸件易产生浇不到、冷隔等缺陷。通常,直浇道的最小直径不宜小于15~18mm。另外,直浇道的高度不宜太低,因为高度过低,金属液的最小剩余静压头高度HM(见图2-109)会太小,金属液的静压力p液(金属液的静压力p液=ρgh,式中ρ为金属液的密度,g为重力加速度,h为金属液的高度)也低,既无足够压力保证金属液充满铸件上距直浇道最远、最高的部位,也难于抑制型壁与金属液界面上由于型砂、芯砂受金属的高温作用产生的大量气体的侵入,从而易导致铸件产生浇不到、气孔等缺陷。通常直浇道最少应高出铸件浇注位置的最高点100~500mm。树脂砂型用直浇道还应高于粘土砂型的直浇道,因为其发气量大。当铸件尺寸较大、壁又较薄、金属液流程较远时,宜用压力角核算HM是否足够。其计算公式如下HM=Ltanα(mm)

式中 L——金属液的流程,即铸件最高、最远点至直浇道中心线的水平距离(mm);

α——压力角(°)。

α的经验数据可查表获得,当用一个直浇道浇注铁液时,L由小到大,铸件壁厚由薄至厚时,α为13°~14°到5°~6°。所核算的最小剩余静压头高度应满足HM≥Ltanα

(https://www.daowen.com)

(https://www.daowen.com)

图2-109 最小剩余静压头HM

1—直浇道 2—型腔 3—上砂型 4—下砂型

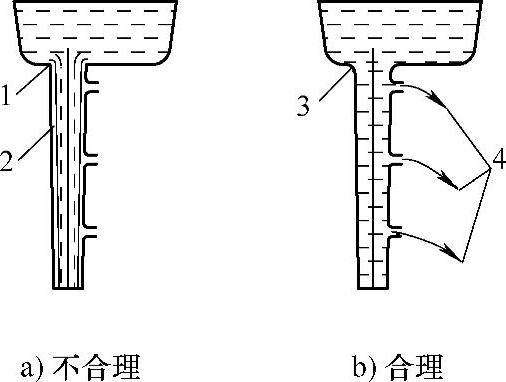

(3)直浇道的入口处不宜为直角 如图2-110a所示的是水在有机玻璃直浇道模型内的流动状况。当浇口杯与直浇道的连接处采用直角连接时,增加流动阻力和断面收缩率,使直浇道呈非充满状态,而且在直角入口处产生局部负压,促使吸气,从而易导致铸件产生气孔。在实际砂型中,尖角处的型砂易被冲掉,引起铸件产生砂眼、夹杂物缺陷。因此,宜将入口处由直角改为圆弧连接(见图2-110b),其圆角半径r≥d/4(d为直浇道上口直径),这样既可避免冲砂,也可将该处液流由负压变为正压。

图2-110 直浇道入口处不宜为直角

1—直角连接 2—负压区 3—圆弧连接 4—正压流动

(4)直浇道底部不宜没有浇口窝 如图2-111a所示在直浇道底部未设置浇口窝,当金属液从直浇道进入横浇道时,由于液流方向急剧改变造成金属液的强烈搅动和冲击,容易引起冲砂、卷入气体和出现氧化夹杂物等缺陷,因此必须加以缓冲和引导。通常采用直浇道与横浇道呈圆弧连接(见图2-111b),直浇道底部设置浇口窝(见图2-111b、c、d),浇口窝直径约为直浇道下端直径的1.4~2倍,高度为横浇道高度2倍,这样液流下落的动能有相当大的一部分被窝内液体吸收而转变为压力能,再由压力能转化为水平速度流向横浇道,从而减轻了对直浇道底部的冲刷,减少了搅动,使液流较平稳地进入横浇道。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。