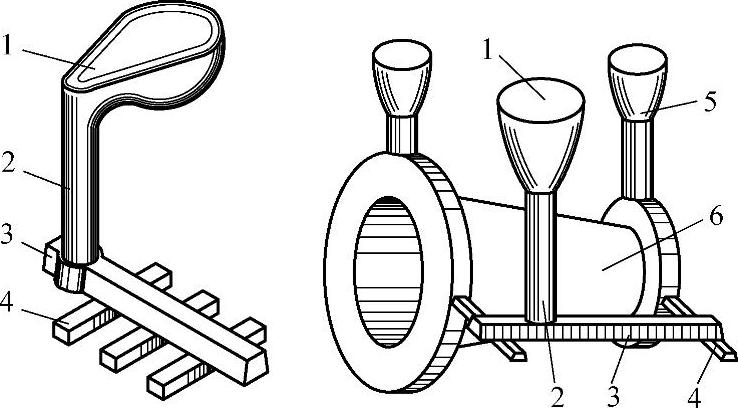

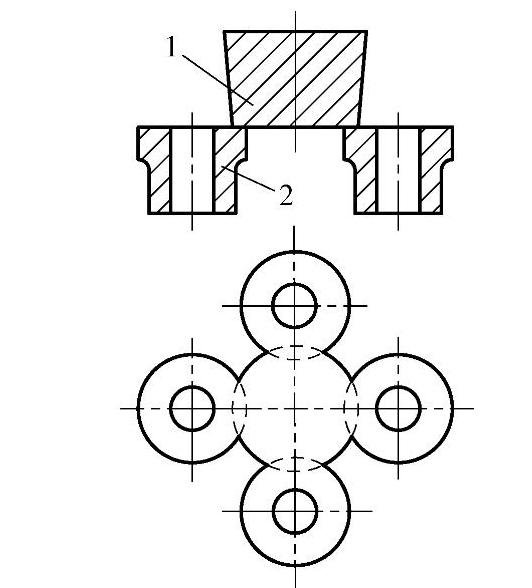

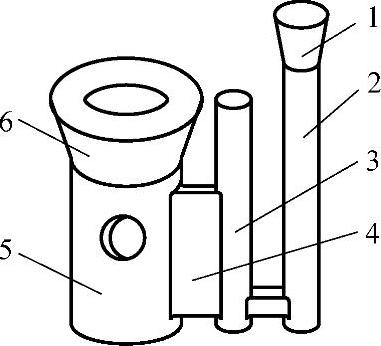

(1)浇注系统不宜随意设置,切不可忽视对它的一些基本要求 为充填型腔和冒口而开设于铸型中的一系列金属液通道叫做浇注系统。铸件的浇注系统不可随意设置,一般由以下四部分(组元)组成:外浇道(浇口杯、浇口盆)、直浇道、横浇道、内浇道。其结构如图2-97所示。浇注系统应满足以下要求:

1)控制金属液充型过程中液流速度和方向。

2)金属液在型腔中的流动速度应平稳、无冲击地充满型腔。

3)有利铸件温度的合理分布,能调节铸件的凝固顺序。

4)浇注系统应具有除渣功能。

5)浇注系统应尽可能节省液态金属的消耗,便于造型和清理。

图2-97 浇注系统的典型组成

1—浇口杯 2—直浇道 3—横浇道 4—内浇道 5—冒口 6—铸件

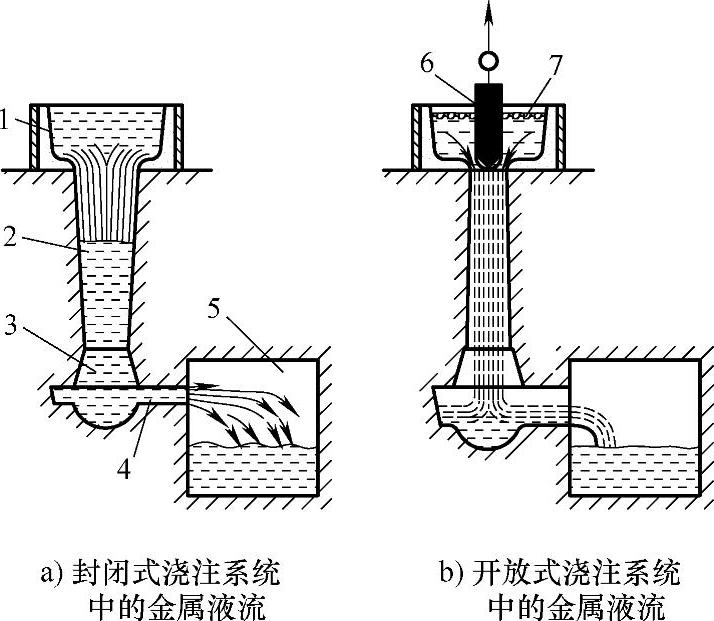

(2)要求充型平稳的铸件不宜采用封闭式浇注系统 封闭式浇注系统各组元的截面比例关系为:A杯>A直>∑A横>∑A内,其控流截面在内浇道。对于灰铸铁件来说,采用封闭式浇注系统时,常用的浇道截面积比例为:∑A内∶∑A横∶A直=1∶1.5∶2适用大件;∑A内∶∑A横∶A直=1∶1.2∶1.4适用大、中件;∑A内∶∑A横∶A直=1∶1.1∶1.15适用中、小件;∑A内∶∑A横∶A直=1∶1.06∶1.11适用薄小件。

对可锻铸铁件为:A内∶A横∶A直=1∶1.1∶1.5;对用转包浇注的铸钢件为:A内∶A横∶A直=1∶(1.1~1.3)∶(1.2~1.6)。

图2-98 封闭式和开放式浇注系统

1—浇口杯 2—直浇道 3—横浇道 4—内浇道 5—型腔 6—拔塞7—熔渣

浇注开始后,这种浇注系统容易被金属液充满,因此又称充满式浇注系统,呈有压流动状态。这种浇注系统挡渣能力较强,但充型液流速度较快,冲刷力大,易产生喷溅,并使金属液易氧化,如图2-98a所示,适用于湿型铸铁小件及其干型中、大件;树脂砂型大、中、小件均可采用。但要求充型平稳、不发生喷溅的铸件,如非铁合金、球墨铸铁、铸钢等易氧化金属铸件,宜采用开放式浇注系统。其截面比例关系是:A直<∑∶A横<∑∶A内,其控流截面在直浇道(铸钢件通常采用底注式浇包浇注,其控流截面在浇包底注孔,可按注孔截面积确定浇道截面积,其比例关系为:A孔∶∑∶A内∶∑A横∶A直=1∶2∶1.8~2.0∶1.8~2.0),内、横浇道往往是充不满的,呈无压流动状态。这种浇注系统充型平稳,对型腔冲刷力小,但挡渣能力差,金属消耗多。为解决挡渣能力差这一缺点的措施之一是用带拔塞的浇口杯,如图2-98b所示。另外,还有一种半封闭式浇注系统,其截面关系为:A横>A直>A内,控流截面在内浇道,横浇道截面最大,例如A内∶A横∶A直=1∶1.5∶1.2。浇注时,这种浇注系统能充满,但较封闭式晚,流速较封闭式慢。由于横浇道截面最大,金属液在横浇道中流速减小,故充型的平稳性及对型腔的冲刷力优于封闭式,且有一定的挡渣能力,又称缓流封闭式,广泛用于灰铸铁件和球墨铸铁件。铝合金及镁合金铸件也有应用。

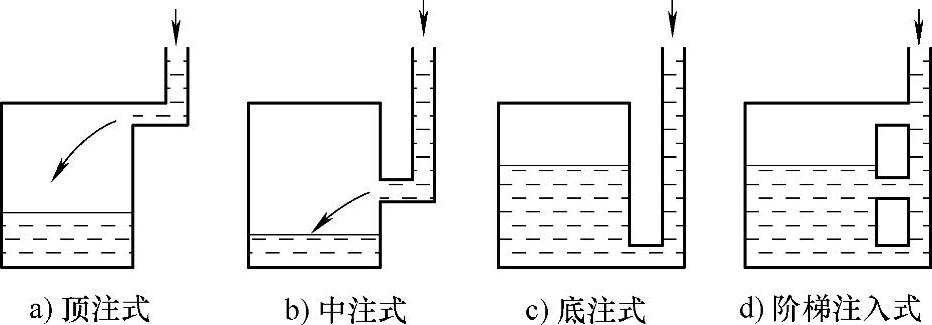

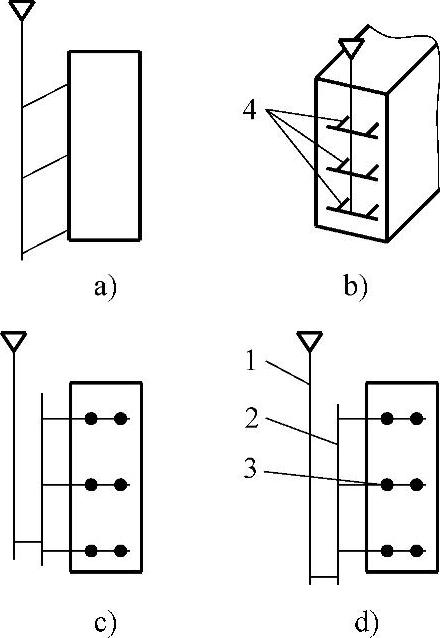

(3)要求补缩致密的铸件不宜用底注式浇注系统 浇注系统按内浇道在铸件上位置可分为顶注式、中注式、底注式及分层注入式等,如图2-99所示。底注式浇注系统(见图2-99c)其内浇道位于铸件底部,金属液从型腔下面注入,充型平稳,不产生飞溅、铁豆,气体易于排除,金属氧化少。底注式缺点是,高温金属液从底部进入型腔,造成逆向温差,对铸件补缩不利,因此要求补缩致密的铸件不宜用底注式浇注系统,否则易使铸件产生缩孔、缩松等缺陷。要求补缩致密的铸件最好采用顶注式浇注系统(见图2-99a),即金属液从铸型顶部注入,这可实现铸件自下而上的顺序凝固,补缩效果好,有助消除铸件的缩孔、缩松,获得致密的铸件。

图2-99 按金属液注入型腔部位高低不同的浇注系统类型

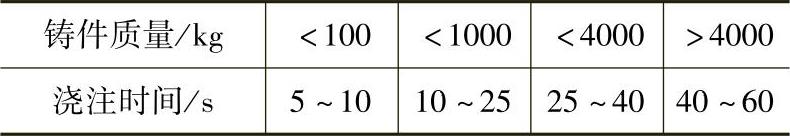

(4)采用树脂砂型生产铸件时,浇注时间不宜长,浇注速度不宜慢 树脂砂的粘结剂为有机高分子化合物,具有抗高温金属液能力较差和发气量较大的特点,因此,开设浇注系统和制定浇注工艺时,应避免其浇注系统经受金属液流过长时间的作用和防止铸型发生的气体进入金属液。对于前者,常采用的措施是尽可能做到快速浇注,缩短浇注时间,表2-14是铸铁件的浇注时间,可供参考。为实现快速浇注,可采用扩大浇注系统截面积,增加直浇道数量(多包同时浇注),加大浇口杯容量等措施。为防止铸型发生的大量气体进入金属液,除注意开设出气孔、扎通气针以利于气体的排出外,在浇注系统方面还应尽量采用封闭、底注、内浇道适当分散的浇注系统,这样,在浇注时直浇道始终处于充满状态,可保持一定压力,使气体不易进入金属液;同时,采用底注,使金属液由下而上平稳充型,便于气体排除;内浇道适当分散,既可缩短充型时间,避免金属液流过度集中于个别内浇道,造成流经时间过长,使砂型表层树脂粘结剂可能被烧毁,导致冲砂缺陷,也有利金属液流迅速、平稳充型。金属液迅速充满了型腔,也构建了金属铸件抵抗铸型发生的大量气体侵入的能力。

表2-14 铸铁件浇注时间(https://www.daowen.com)

(5)压边浇注系统不宜用于薄壁中、小型铸件 压边浇注系统是顶注式浇注系统的一种特殊形式,如图2-100所示,金属液经狭窄缝隙流入型腔,有好的挡渣效果;金属液流股小,冲击力小,充型慢而平稳;有边浇注边补缩的作用,有利于顺序凝固,补缩效果好;浇注系统结构简单,清除方便,节省金属消耗量。但压边附近的砂型容易过热,易引起铸件局部组织疏松、表面粘砂。所以压边浇注系统主要用于形状简单的厚实类中、小型铸铁件,也用于锡青铜铸件,但不宜用于薄壁中、小型铸件,因为薄壁件要求快速充型,才能达到同时凝固。应用压边浇注系统时,其关键在于选好缝隙的宽度与面积。对于圆柱(筒)形铸铁件,压边长度约为周长的1/6;对于方形中、小型铸铁件,压边长度均为边长的1/2。而缝隙宽度,对灰铸铁件大致为:铸件质量<30kg,为2~3mm;铸件质量31~110kg,为3~4mm;铸件质量>110kg,为5~6mm。对球墨铸铁件,小件为3~6mm,中件为5~10mm;锡青铜铸件可参考球墨铸铁件。

图2-100 压边浇注系统

1—压边浇注系统 2—铸件

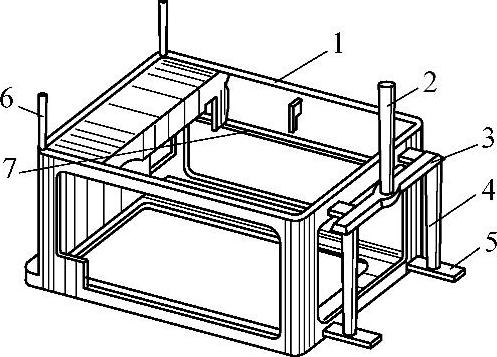

(6)生产高大复杂的大型及重型铸件时,不可忽视采用阶梯式浇注系统 阶梯式浇注系统的金属液是分层自下而上注入型腔,有利于铸件顺序凝固和补缩;同时,充型平稳,有利于排气,因此它兼有顶注和底注的优点。它的部分结构形式如图2-101所示,可以看出:有的只在直浇道上开分层内浇道,如图2-101a、b所示;有的加分支直浇道,如图2-102所示;有的在直浇道外,加设分配浇道,如图2-101c、d所示。这类浇注系统都采用开放式浇注系统,控流截面设在直浇道,不能封闭,金属液在各层内浇道自下而上逐层接替地起作用,绝不容许各层内浇道同时向型腔内导入金属液。因为如果发生这种现象,会造成型腔内金属液相互冲撞的紊流,以致使阶梯式浇注系统起不到分层平稳充型的作用,易导致铸件出现夹渣、砂眼等严重质量问题。例如有的工厂采用阶梯式浇道浇注某些大型铸钢件时,发现上层浇道总是提早进入钢液,造成型壁上挂“冷钢”,钢液表面漂浮的脏物在上层浇道钢液冲击下卷入钢液中。当钢液上升到接近上层浇道高度时,上层浇道往往因前期流过的钢液不连续而封死,起不到平衡铸型内上下钢液的温度差作用,因此,不用或减少使用阶梯式浇道。实际上这是在设置浇注系统时,对截面积大小处置不当造成的,并不应怪罪阶梯式浇道。为了实现分层引注,分配浇道的截面积应大于直浇道的截面积,底层内浇道总截面积应等于直浇道截面积,上层各层内浇道总截面积应大于下一层内浇道总截面积,每两层内浇道的间距约为600~1200mm。阶梯式浇注系统的结构比较复杂,造型要求高,费工时,金属液消耗大,清理难度大,但对于某些高大、复杂的大型及重型铸件来说,当单纯用底注式、顶注式、中注式均无法保证铸件质量时,还是宜采用集底注式、顶注式双重效用的阶梯式浇注系统才能解决问题,因此,阶梯式浇注系统还是获得较广泛的应用。目前,此种浇注系统广泛用于高度>800mm的大型铸钢件;也用于复杂、高大的气缸体、床身和箱形类铸铁件。

图2-101 阶梯式浇注系统部分结构形式示意图

1—直浇道 2—分配浇道 3—横浇道 4—分层内浇道

图2-102 阶梯式浇注系统的一种结构形式

1—铸件 2—直浇道 3—横浇道 4—分配浇道 5—内浇道 6—出气孔 7—加强肋

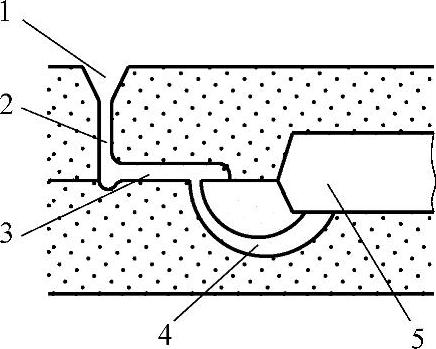

(7)铝合金浇注系统通常应避免采用雨淋式和高压头封闭式浇注系统 铸造铝合金的特点是收缩大,易形成缩孔、缩松、变形,甚至裂纹;铝合金密度小,不易充型,化学性质活泼,极易氧化和吸气;铝合金的金属氧化物的密度与铝液相近,混入液体中难以清除。因此,铸造铝合金的浇注系统应充型快,挡渣能力强,液流平稳,不产生涡流、喷溅和冲击,符合顺序凝固,便于冒口补缩。从有利补缩看,宜采用顶注,但从防氧化、避免产生喷溅等来看,又很不适合顶注,而防氧化等是保证铝合金铸件质量的最主要方面,因此,铝合金应避免采用雨淋式和高压头封闭式浇注系统。通常除高度小于100mm的不重要小件可采用顶注式或中间注入式浇注系统外,广泛采用底注开放式(见图2-103)和垂直缝隙式浇注系统(见图2-104)。其中图2-103所示牛角形浇道,可保证金属液平稳充型,避免出现“喷泉”现象,有助于减少氧化;图2-104所示的垂直缝隙式浇注系统,属于阶梯式浇注系统的特殊形式,其中间直浇道截面积大,最后充满。这种浇注系统充型平稳,利于排气、排渣,能自下而上顺序凝固,因此适合高大、质量要求较高的筒形铝合金铸件,但消耗金属多,切割较麻烦。

图2-103 牛角形浇道

1—浇口杯 2—直浇道 3—横浇道 4—牛角形内浇道 5—型腔

图2-104 垂直缝隙式浇道

1—浇口杯 2—直浇道 3—中间浇道 4—缝隙内浇道 5—铸件 6—冒口

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。