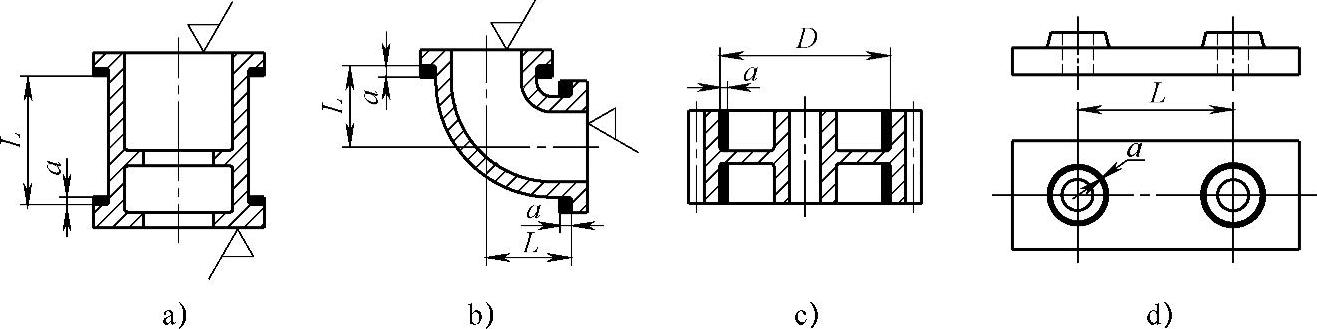

(1)在单件小批量生产中,有些铸件由于工艺措施不到位易导致局部壁厚不足,在工艺设计中不可忽视利用工艺补正量来调整该处铸件壁厚 在单件小批量生产中,某些铸件如齿轮或带有法兰、凸台的铸件,由于选用的铸件线收缩率与实际值不符,或由于铸件变形、砂芯移位及有规律的操作偏差等原因的影响而造成铸件局部壁厚不足,严重时会因强度太差而报废。为解决此问题,确保铸件质量,只能在铸件相应部位的非加工面上加厚,此加厚部分的尺寸,称为工艺补正量,如图2-90所示(图中填黑处)。该值的大小与铸件大小、结构和合金成分等因素有关,选定时应结合具体的铸件情况和生产条件酌定,见表2-11。通常,用树脂自硬砂生产时可取下限值;成批、大量生产的铸件或长线产品,应通过试生产调整模具尺寸,因为在试生产过程中可获得该铸件的有关工艺参数,可对模具尺寸进行必要修改。另外,对图2-90d所示铸件凸台的工艺补正量a的大小,除注意L值外,还应注意凸台的半径R。半径R偏小的,所取工艺补正量数值应接近表2-11所列数值的下限值,R大的,才接近上限值。例如L≤500mm,半径大小不同时,也就是当R≤25mm时,对铸铁件其半径增大量一般为1.5mm,铸钢件为2mm;半径R26~50mm时,铸铁件的半径增大量为1.5~2.5mm,铸钢件为2~3mm;半径R为51~100mm时,铸铁件的半径增大量为2.5~3.5mm,铸钢件为3~4mm。

图2-90 工艺补正量

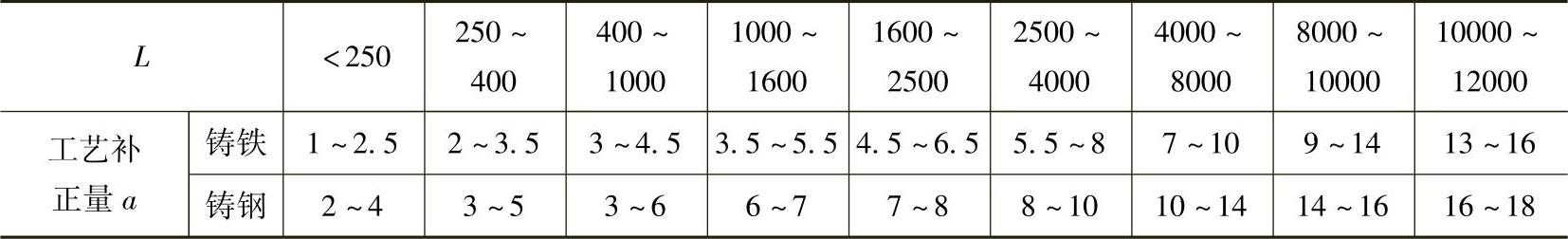

表2-11 铸件的工艺补正量 (单位:mm)

注:L为被补面间距或被补面与基准面或加工面到加工基准面的距离。

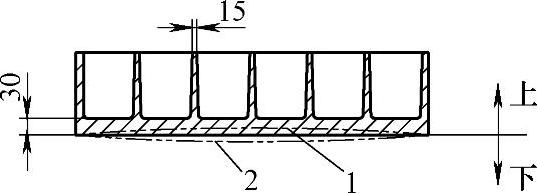

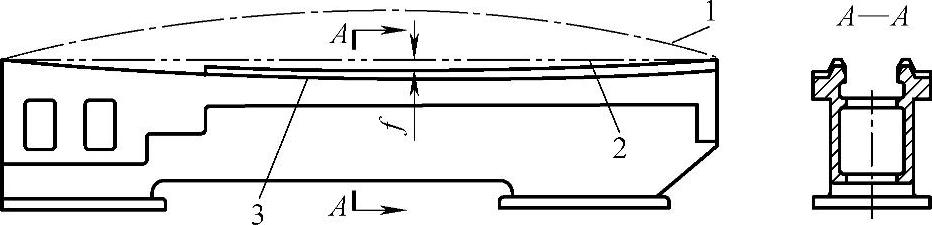

(2)对于易产生翘曲变形的铸件,其模样上通常不宜没有反变形量 在铸造壁厚不均的长条形铸件或扁平类铸件时,由于其冷却速度的不均匀性及收缩不一致,易产生较大的内应力,导致铸件翘曲变形。为此,制作模样时,在铸件可能产生变形部位的相反方向预先做出与变形量相同的反变形模样,使铸件冷却变形后正好将反变形量抵消,从而获得符合图样要求的铸件,如图2-91所示。这种在模样上做出的与之相反的变形量,叫做反变形量,也称为反挠度、假曲率。铸件的反变形量一般根据实际生产经验来确定,因为影响变形的因素相当多,涉及铸件的合金成分、尺寸大小、结构、造型方法、浇注温度和开箱时间等。铸件壁厚越不均匀,长度越大,高度越小,其变形量越大,需要预加的反变形量也越大。一般工作台或机床床身(见图2-92)长度在5m以下时,按1.5~2.5mm/m取变形量;床身长度大于5m时,按1.0~2.0mm/m取变形量。

(https://www.daowen.com)

(https://www.daowen.com)

图2-91 平板铸件的变形与反变形量

1—翘曲变形趋势线 2—模样的反变形量

图2-92 铸铁机床床身的变形与反变形量(f)

1—模样上做出的反变形曲线(反挠度) 2—铸件导轨面的正确位置 3—模样未放反变形量时铸件的变形趋势

应指出的是,铸件壁厚薄相差较大时,或长度与高度之比较大时,应选取上限值;用树脂自硬砂造型时、床身长度不足2m,一般可不放反变形量,可适当加大加工余量来补偿变形或采用同时凝固的冷却条件(如加冷铁)来减少变形。至于反变形量的施加方向,一般是铸件壁厚的部分冷却慢而收缩迟易产生拉应力,使铸件呈内凹形;铸件壁薄的部分冷却快而收缩早易产生压应力,使铸件呈外凸变形。因此,确定反变形量的施加方向时,应对铸件具体的挠曲变形趋势作出全面分析,才有可能得出正确的结论。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。