(1)合金种类不同的铸件通常不应采用相同的线收缩率 液态金属浇入铸型后,其在液态、凝固态和固态冷却过程中,体积和尺寸减小的现象,称为收缩。金属从液态到常温的体积改变量称为体收缩;金属在固态时从高温到常温线尺寸的改变量,称为线收缩。在实际生产中,通常以相对收缩量表示金属的收缩特性。而相对收缩量又称为收缩率。单位体积的相对收缩量叫做体收缩率;单位长度的相对收缩量称为线收缩率。在设计和制造模样时,需要考虑线收缩率。因为铸件在凝固和冷却过程中,由于产生线收缩导致铸件实际尺寸比模样尺寸减小,为保证铸件尺寸的要求,在制造模样或芯盒时需加上(或减去)相应的线收缩量。铸造线收缩率可用下式表示

ε=[(L-L1)/L1]×100%

式中 ε——铸件线收缩率(%);

L——模样尺寸(mm);

L1——铸件尺寸(mm)。

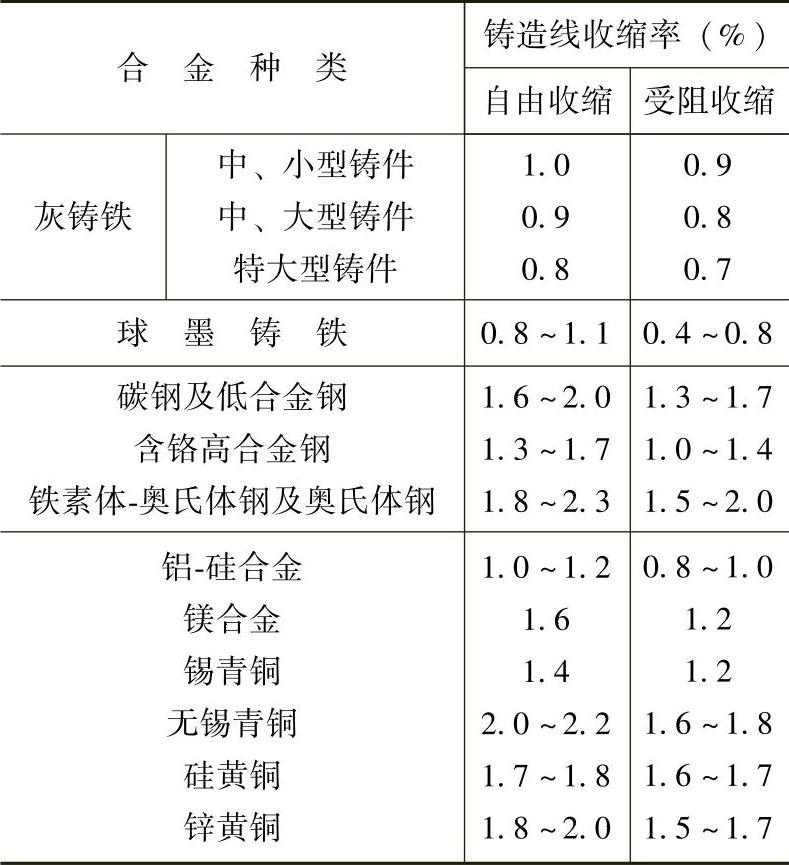

铸造线收缩率的大小主要取决于合金的种类,同时与铸件的大小、结构和收缩时受阻碍的情况有关。后者涉及铸件结构形状、砂型和砂芯的退让性、浇冒口系统结构等因素。表2-8是砂型铸造普通合金的铸造线收缩率,可知合金种类不同,线收缩率有明显差异,因此不同合金铸件通常不宜采用相同的线收缩率。

表2-8 几种合金的砂型铸造线收缩率(https://www.daowen.com)

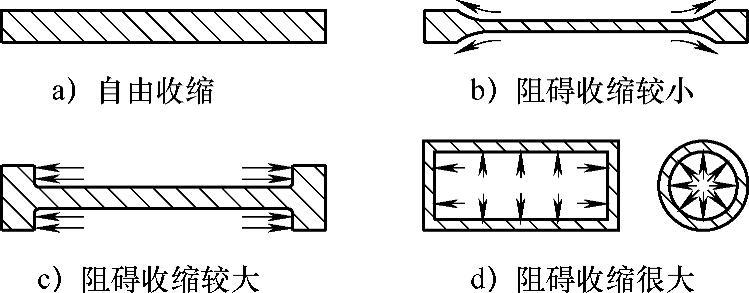

(2)结构形状不同的铸件或同一铸件上的不同部位不宜采用相同的线收缩率 不应忽视铸件形状对其线收缩率的影响。具有外缘、肋、凹槽、凸台、孔腔的复杂铸件,由于其有些部位阻碍收缩,这些部位采用的线收缩率应小于该铸件合金的自由线收缩率(参见表2-8)。图2-85a~d所示为不同铸件结构对线收缩的影响,其中阻碍线收缩越大的铸件结构,就应采用比自由线收缩率更小的线收缩率。

图2-85 结构形状不同的铸件不宜采用相同的线收缩率

(3)当铸件生产批量较大时,不宜单凭经验或只靠查表选取铸造线收缩率 铸造工艺设计时,常通过铸造线收缩率来确定模样和芯盒的工作尺寸。例如某铸件图样尺寸为1000mm,若线收缩率选定为1.0%,则模样尺寸为1010mm。假如该铸件由于其结构、砂型、砂芯等因素的阻碍,使得铸件的实际线收缩率只0.75%,则用1010mm模样所铸出的铸件尺寸实际约为1002.4mm,比图样要求的尺寸要大2.4mm,因此,必须正确选定铸造线收缩率。对于大量生产的铸件,一般应先查有关线收缩率的图表和凭经验制出木模进行试生产,再将试生产的每批铸件进行划线检查,以得出铸件各部位的实际线收缩率,再据此对木模进行反复修改,一直到试生产的铸件尺寸达到铸件图样要求为止,然后再依据所得到的该铸件各部位的实际铸造线收缩率设计制造金属模。这样做尽管生产准备时间稍长,但是是必要的,因为生产量大,一经正式投产就必须较可靠地获得合格铸件。如果为赶快完成任务,直接查表或凭经验数据就赶制金属模投产,真正发生尺寸不合格问题,再进行修改,就会造成更大浪费。至于单件、小批生产大型铸件,因为生产量少,不可能进行试生产,为确保铸件尺寸达到合格,除靠经验和查表选定铸造线收缩率以外,通常还应使用工艺补正量和适当放大加工余量等措施来加以保证。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。