(1)避免下芯时砂芯定位不准确

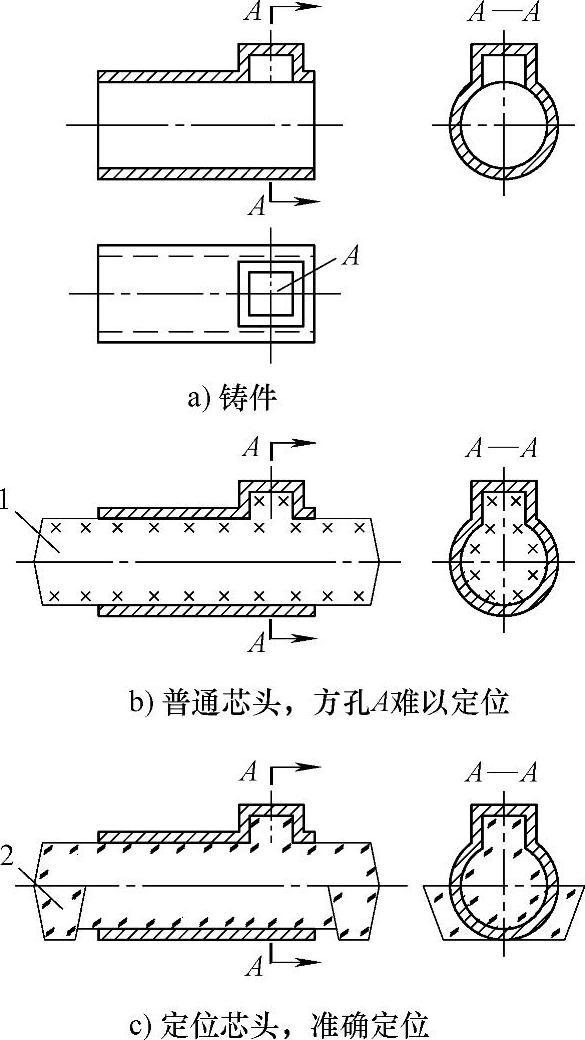

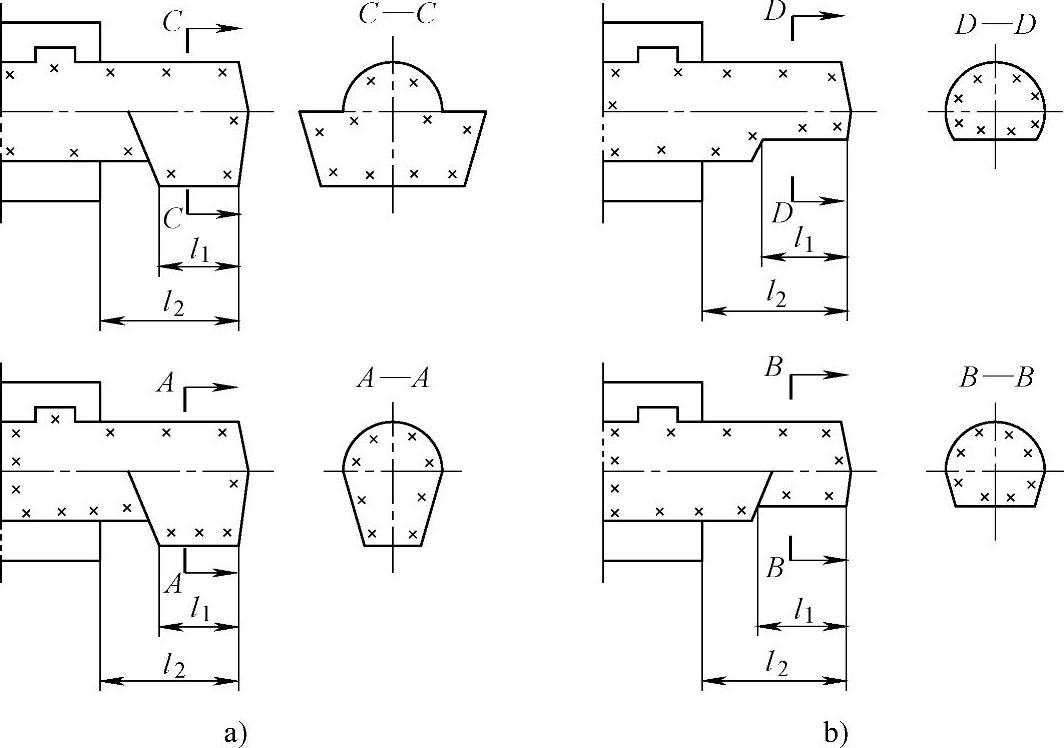

1)不允许沿砂芯轴线移动或绕轴线转动的砂芯忌用普通芯头。如图2-64a所示铸件,其圆筒形孔壁上有与其连通的小不通孔A,A必须与铸件外形上的方凸台同心,这就要求砂芯的定位应准确,不得沿圆孔轴线移动和绕轴线转动。显然,采用普通圆形芯头,难以防止砂芯绕轴线转动(见图2-64b),而应采用特殊定位芯头(见图2-64c)。水平定位芯头的部分结构形式可见图2-65所示,其中图2-65b所示为芯头削去一部分,结构简单,主要用于大芯头,可防止砂芯转动;图2-65a所示为加大芯头,结构较复杂,主要适用于小砂芯,它既可防止砂芯转动,又可防止砂芯轴向窜动。还应指出的是,有些砂芯也宜设有特殊定位结构,例如同一砂型中有数种砂芯或有形状不对称的砂芯,如果其芯头形状和尺寸相同就很容易搞错方位,在这种情况下也应设计不同形式的特殊定位芯头,以保证定位准确。

图2-64 芯头的定位方式

1—普通芯头 2—特殊定位芯头

图2-65 水平定位芯头的部分结构形式

注:当芯头l2较长时,可取l1=(0.6~0.8)l2;当芯头l2较短时,可取l1=l2

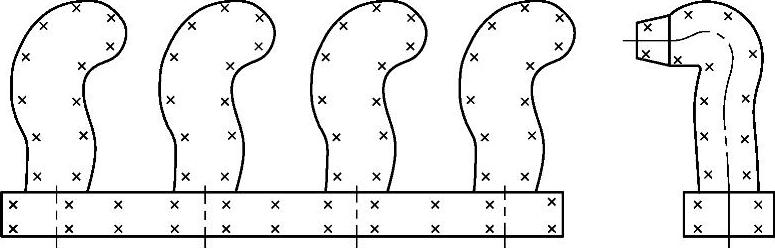

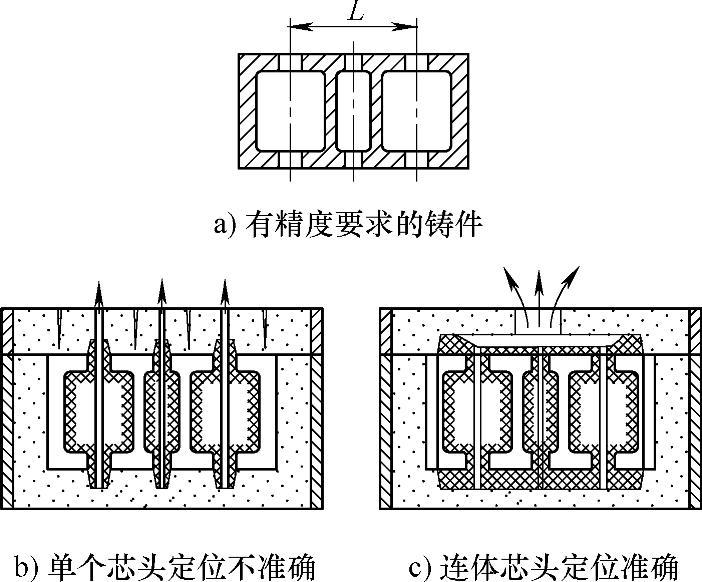

2)对要求内腔之间的尺寸精度较高的某些铸件,宜尽量避免将形成各内腔的砂芯单个制造,而宜采用连体芯头(也称加强芯头)一次制成。凡铸件内腔之间有尺寸精度要求较严格的部分,在砂芯制造工艺不很复杂的前提下,应尽量避免将形成铸件各内腔的砂芯单个制造,再分别下芯,这样易造成尺寸偏差偏大。如图2-66所示为四缸柴油机缸盖排气道砂芯。四个排气道不采取单个制造再组合的工艺,而是采用四个排气道由芯头连成一体,从而大大提高了排气道的位置精度。又如图2-67a所示铸件,其孔距L有较高位置精度要求,如果每个孔单个下芯成形(见图2-67b),因芯头与砂型芯座间有间隙,会使每个孔中心线有偏移,导致孔距L的尺寸精度差。将两孔的芯头连成一体成为连体芯头(见图2-67c),则能保证孔距L的精度,且下芯方便。

图2-66 缸盖排气道砂芯

图2-67 单个芯头与连体芯头示意图

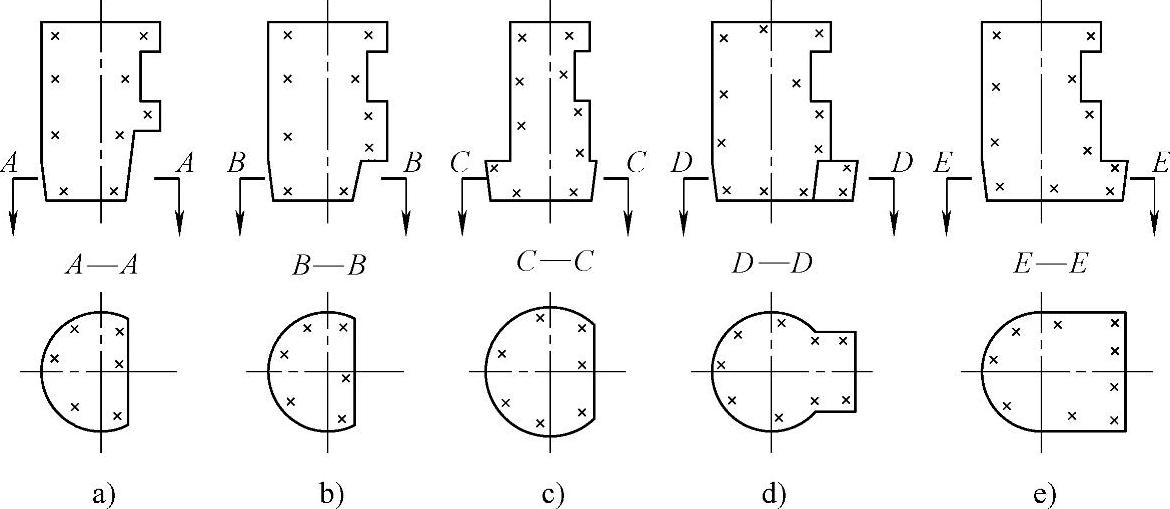

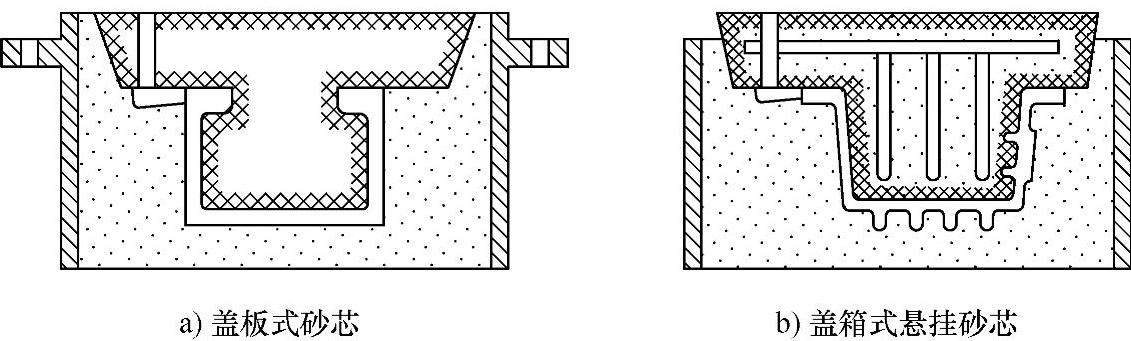

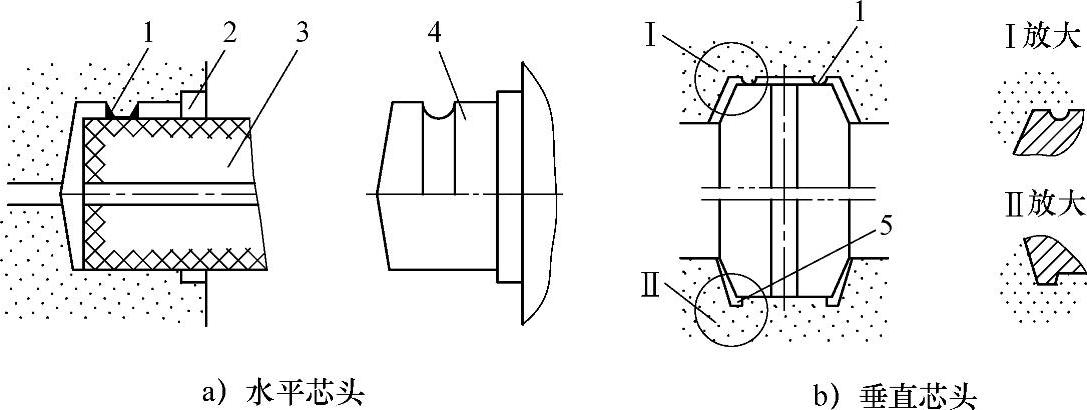

3)要求在铸型中不能转动和有方位要求的直立砂芯,不宜采用普通芯头。对于要求在铸型中严格定位或有方位要求的直立砂芯,需设计特殊定位芯头。图2-68所示为垂直芯头的部分结构形式,这些芯头结构都可防止砂芯转动和下错方位。图2-68a中所示的芯头切去一部分,支承面积减少,常用于高度不大而芯头直径较大的砂芯;图2-68b中所示只切去芯头端部一小部分,固定仍较稳固,制造简便,应用较多;图2-68c中所示芯头加大,适用于高而粗的砂芯;图2-68d、e中所示的两种结构较复杂,适用于定位要求较高的砂芯。

图2-68 垂直定位芯头结构形式

(2)避免下芯时砂芯固定不牢靠

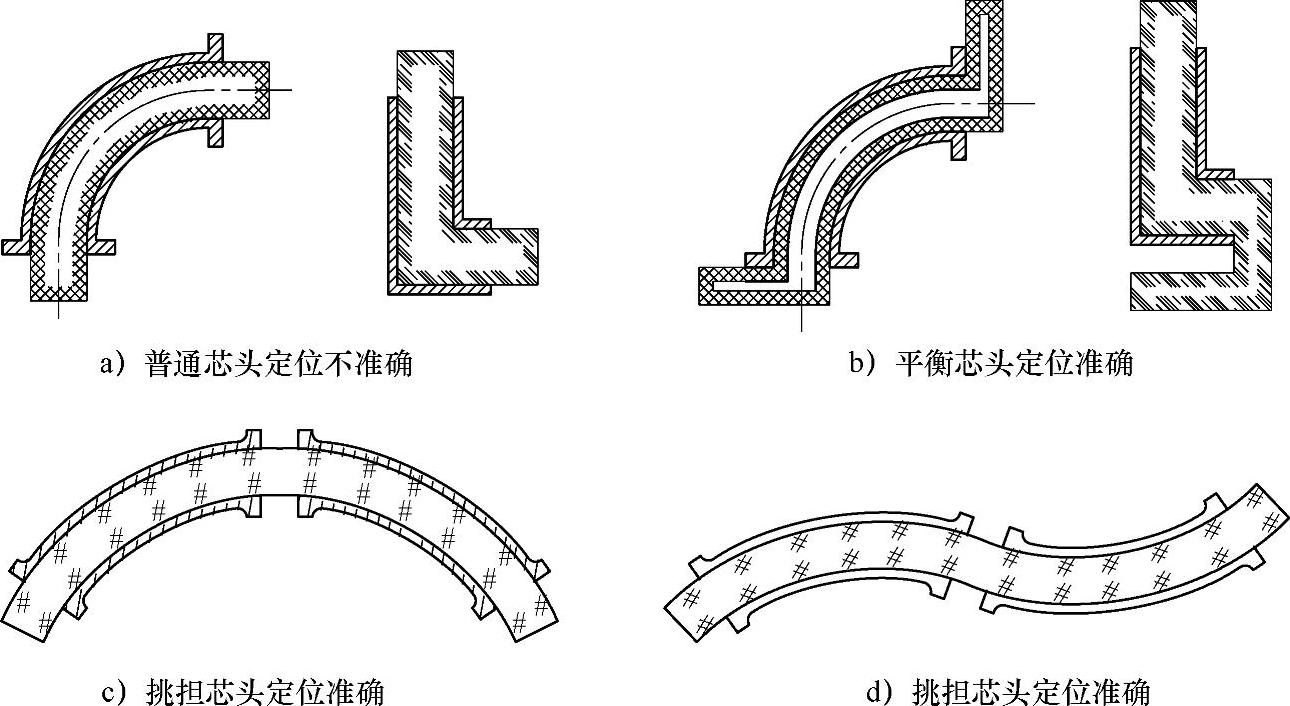

1)弯管、角弯等形状的铸件,其芯头的形状与大小不应使砂芯失稳。弯管、角弯等形状的铸件,其砂芯呈弯曲状,重心不在两芯头支点的连线上,采用普通芯头(如图2-69a所示),不能使砂芯固定,易引起砂芯偏转,导致铸件壁厚不均甚至超差而报废;如果改进芯头的结构形状(一端或两端),使砂芯的重心处于两芯头连线上,即可使砂芯固定牢靠,避免发生偏转,可称这种心头为平衡芯头,如图2-69b所示。为减少芯头长度,提高砂型(如为机器造型,指的就是模底板)单位面积上的利用率,也可采用图2-69c、d所示的联合式芯头,俗称挑担芯头,这样的设计,使砂芯有三个支撑点,固定很牢靠。

图2-69 弯管、角弯铸件的砂芯固定方案

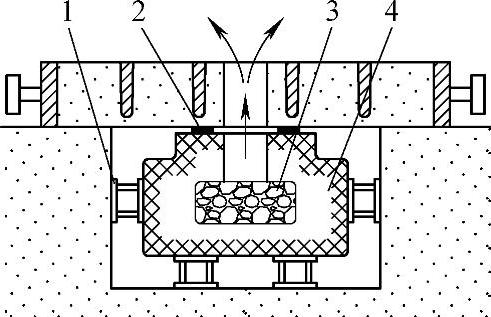

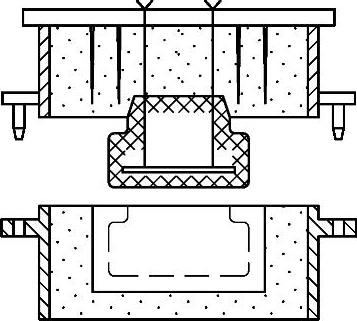

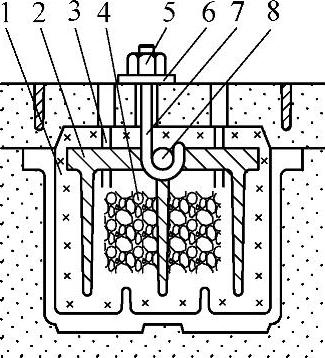

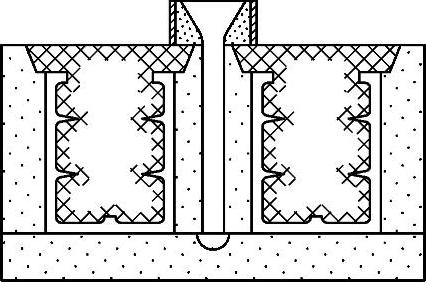

2)不可忽视采用吊芯的固定方式。生产某些壳体、箱体类铸件时,有时需采用吊芯。吊芯的固定方式通常根据铸件的生产批量、吊芯的大、小及轻、重,宜采用不同的方法。单件、小批量生产、手工造型时,常采用的固定吊芯的方法有芯撑(见图2-70)、铁丝或钢棒(见图2-71)、吊钩(见图2-72)等方法,芯头为普通吊芯芯头;生产批量大或大量生产时,若采用图2-71、72所示的普通吊芯芯头,砂芯的装配和加固很费工时,也不易保证吊芯的位置精确性,也就无法满足高生产率和铸件质量要求。解决的办法:对不大、不重的吊芯,可在砂芯上制出支撑,固牢吊芯的上大、下小的反斜度芯头,而在模样上则需作出能容纳吊芯的“凹座”,造型时,将具有反斜度芯头的吊芯置于模样“凹座”上,填砂、紧实、起模后,被埋在砂型中的吊芯芯头将吊芯准确固定在上砂型上(见图2-73),因此也叫做预埋吊芯;另一种较广泛的作法是将吊芯芯头扩大,放在下箱中(见图2-74a),甚至将芯头扩大到取代上箱(见图2-74b),既使下芯操作方便,也有利于保证铸件精度及高的生产率,但砂芯尺寸较大。

图2-70 用芯撑固定吊芯

1—芯撑 2—泥封环 3—砂芯通气用焦炭 4—砂芯

图2-71 用铁丝和钢棒固定吊芯

(www.daowen.com)

(www.daowen.com)

图2-72 用吊杆、吊钩等固紧吊芯

1—砂芯 2—芯骨 3—砂芯通气道 4—炉渣或焦炭 5—紧固螺母 6—垫铁 7—砂芯吊钩 8—吊杆

图2-73 预埋吊芯

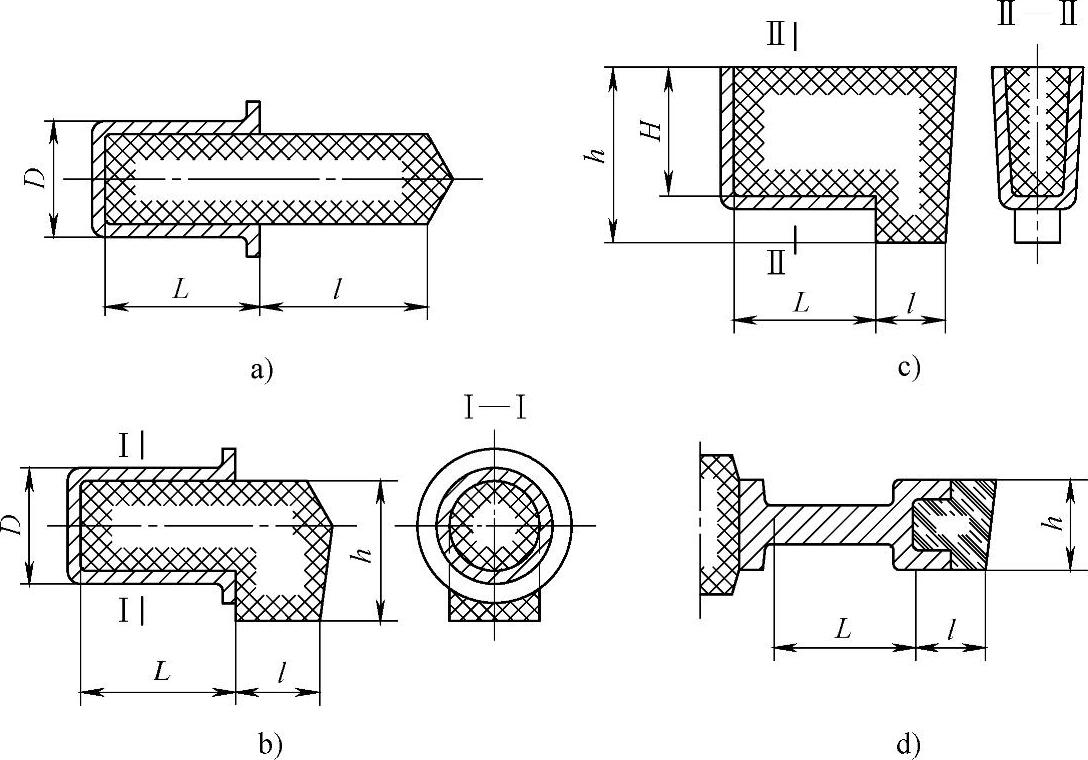

3)悬臂芯头的尺寸不可小于其砂芯芯体。图2-75所示是几种悬臂芯头的结构形式与尺寸。如果芯头长度l小于砂芯本体的长度L,又没有采取其他加强措施(如图2-75b、c、d所示),则砂芯的重心将不在芯头一边,会导致下好的砂芯向型腔内倾斜,易使铸件壁厚严重不均,甚至使铸件报废。因此,确定芯头长度时,对图2-75a、b、c所示三种悬臂芯头的长度和高度可参考以下经验值计算:当D或H≤150mm时:h=d(或H),l=1.25L;当D或H>150mm时:h=(1.5~1.8)D或h=(1.5~1.8)H,l≥L。对于图2-75d所示悬臂芯头长度l可参考表2-5。

图2-74 扩大薄壁罩壳铸件芯头直接固定吊芯

图2-75 悬臂砂芯芯头的几种形式

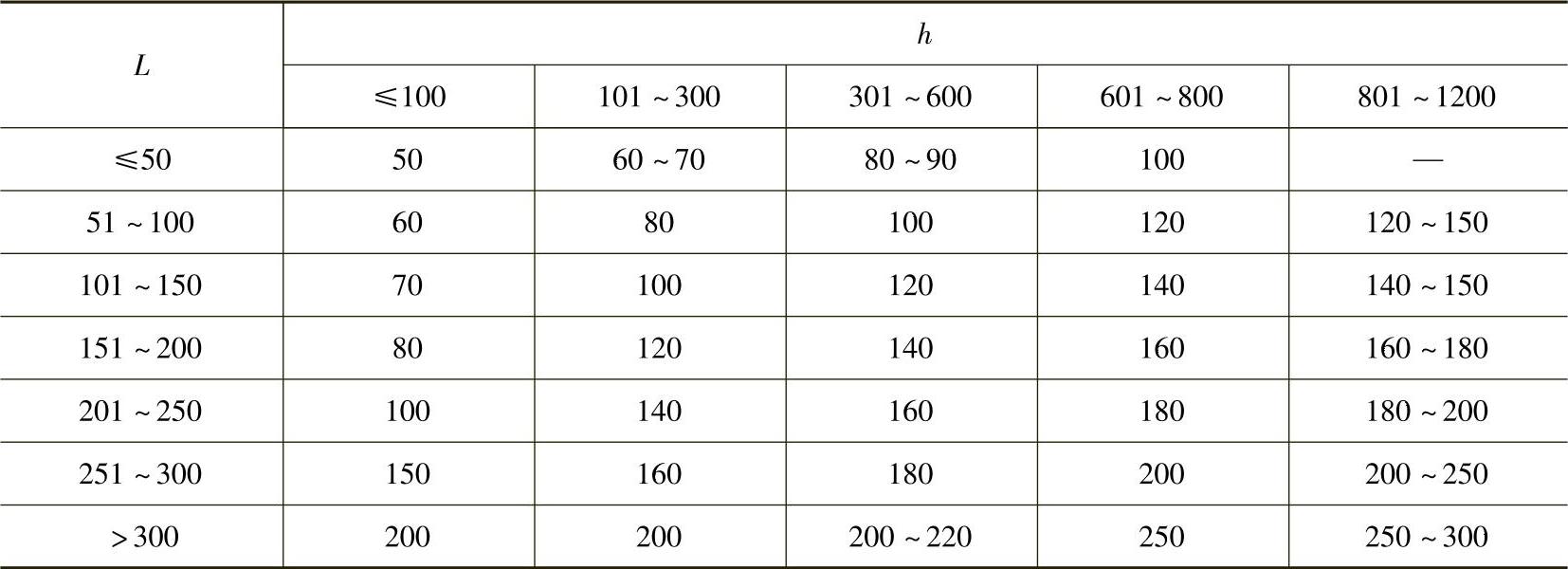

表2-5 图2-75d所示悬臂芯头长度(Z) (单位:mm)

(3)普通芯头的尺寸和结构的禁忌

1)直立砂芯的上芯头通常不宜高于下芯头;上芯头的斜度不宜小于下芯头;芯头与芯座间通常不宜无间隙。芯头的结构要素包括芯头的长度(高度)、斜度、间隙、压环、防压环、集砂槽和特殊定位结构等,如图2-76所示。就直立砂芯来说,垂直芯头的高度主要是根据砂芯的总高度和横截面的大小,以在型腔中安放时能有好的稳定性为准则。芯头过高,不仅增大芯盒,浪费芯砂,而且会增加砂箱的尺寸,增加填砂量,也不便于合型。一般为15~150mm,主要取决于砂芯的总高度和砂芯结构。细而高的砂芯,上、下都要有芯头,以免在液体金属冲击下发生偏斜,而且下芯头可比上芯头取得高一些,既有利于砂芯下芯时在型腔中的稳定性,也方便合型(可减少合型销的长度);对于等截面或上、下结构对称的砂芯,为方便下芯,其上、下芯头可采用相同的结构尺寸,在机械化大批量生产时尤应如此。另外,对垂直芯头,为便于下芯和合型操作,在上、下芯头和砂型的芯座上都应设有斜度。斜度一般为5°~10°,上芯头斜度应大些,以方便合型。在芯头和芯座间还应留有间隙,这也是为了方便下芯、合型操作及避免挤坏砂芯和砂型。间隙的大小,对机器造型(芯)来说,一般取0.5~1mm;手工造型(芯)时,根据砂芯的大小、砂型(芯)种类、模具精度,间隙取0.5~4mm。其中湿型的间隙小,干型、自硬型的间隙大,芯头尺寸大,间隙大。当同一砂芯上有两个以上的芯头时,可将其中定位作用不大的芯头侧面间隙加大,以便于下芯。

图2-76 典型的普通芯头结构

1—压环 2—防压环 3—砂芯 4—模样 5—集砂槽

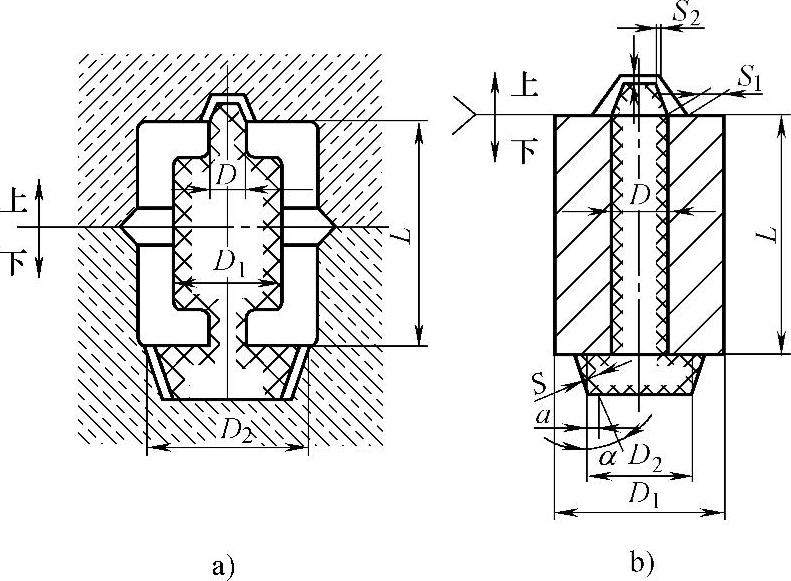

2)对于高度与直径之比大于2.5的细高砂芯,其下芯头尺寸不可太小。对于芯体本身的高度与其直径之比大于2.5的细高砂芯,为增加下芯时砂芯的垂直稳定性,宜采用适度扩大下芯头直径的办法,一般取D2=(0.75~0.8)D1(如图2-77a所示)或D2为砂芯直径D的1.5~2倍(见图2-77b)。

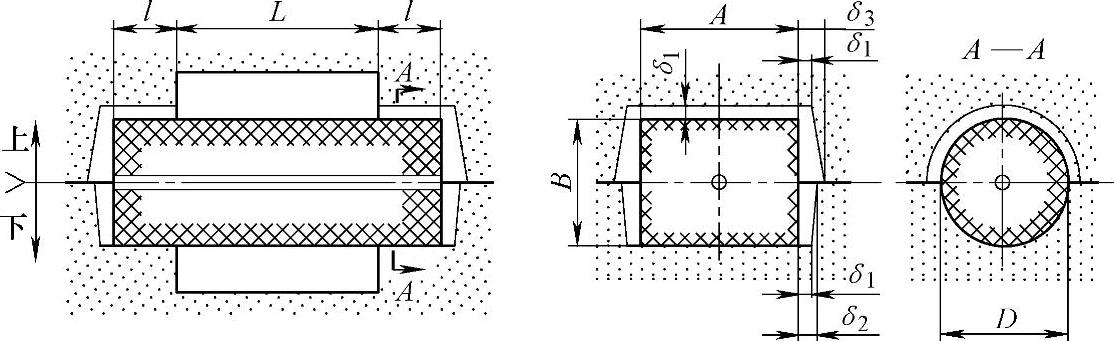

3)水平砂芯的芯头长度不宜太短。水平砂芯越长,体积越大,不仅砂芯质量增加,浇注时所受浮力也越大,为使芯头和铸型之间有足够大的承压面积,确保芯头与芯座间的支承强度,芯头长度也应适当增加,不宜太短。生产中,对于直径D(参见图2-78)小于ϕ150mm、芯体长度L小于1000mm的中、小型水平砂芯,其一端芯头的长度l可取20~100mm,例如砂芯直径小于ϕ25mm,砂芯芯体长度不超过100mm,其水平芯头的一端长度可取20mm;当砂芯直径达ϕ150mm、长度达801~1000mm时,芯头长度将达80~100mm。特大型砂芯的水平芯头长度根据需要可取至400mm以上。

图2-77 加大下芯头的垂直芯头

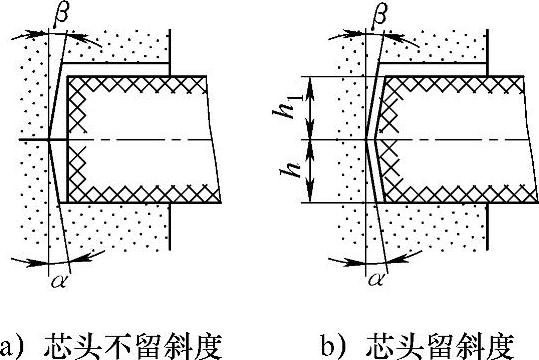

4)水平砂芯的芯座端面上通常不宜无斜度。为便于下芯和合型,水平砂芯的芯座端面上应做出斜度,取为5°~10°,而且上箱芯座斜度(见图2-79a)宜稍大些(β>α),以免合型时和砂芯相碰。对于定位精度要求较低的手工造型(芯),只要制芯时,砂芯芯头不留斜度能顺利从芯盒中取出,就可以不留斜度;对于定位精度要求高的机器造型(芯),其芯头端面应做出与芯座相应的斜度,如图2-79b所示。

图2-78 普通水平砂芯及其芯头在砂型中的示意图

图2-79 水平芯头的斜度

5)湿型、大批量生产、机器造型,不可忽视在芯头上开设压环、防压环、集砂槽。在采用湿型的机器造型、大批量生产中,为了加速下芯、合型速度和保证铸件质量,常在芯头的模样上做出压环、防压环和集砂槽,如图2-76所示。其中压环(压紧环)是在模样芯座上做出r=1.5~6mm的半圆凹槽,造型后在砂型芯座上即形成凸出砂环,合型后,砂环压紧砂芯芯头,避免金属液钻入芯头,堵塞排气道;防压环是在水平芯座靠模样的根部处做出高0.5~2mm,宽5~12mm的凸肩。造型后,该部位形成下凹的凹状环,下芯和合型时,在芯头与砂型间留出一道环形缝隙,可防止此处砂型被压崩,从而可防止掉砂缺陷。而集砂槽则是在下型芯座的边缘上做一道凸环,造型后,砂型芯座边缘上形成深约2~5mm的环椎凹槽,用以聚集下芯时散落的碎砂,保证芯头、芯座的配合精度,也大大加快下芯速度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。