(1)砂芯的功用不只是形成铸件的内腔和孔洞 砂芯的功用不只是形成铸件的内腔和孔洞,对于铸件外形妨碍起模的部位,或某些砂型局部要求特殊性能的部分,有时也用砂芯形成。在某些情况下,铸件的内腔和外形,也即铸型全部由砂芯组成,即组芯造型。砂芯由芯体和芯头组成,芯体形成铸件形状,芯头不形成铸件轮廓,是砂芯芯体的外伸部分,起固定、定位和支承砂芯芯体及排气的作用。砂芯形状(含分块)的确定,其主要依据是铸件靠砂芯成形的那部分的结构形状、质量要求和生产条件。确定砂芯的数量和形状应遵守的基本原则是:芯盒结构简单、便于制芯和下芯,能保证铸件质量。由于砂芯结构直接影响所生产铸件的尺寸精度和是否产生某些缺陷,所设计的砂芯结构如果欠妥,很容易引起铸件产生尺寸不合格、偏芯(漂芯)、错芯、气孔、呛火、飞翅等缺陷,因此,在确定砂芯数量和形状时,应予以足够重视。

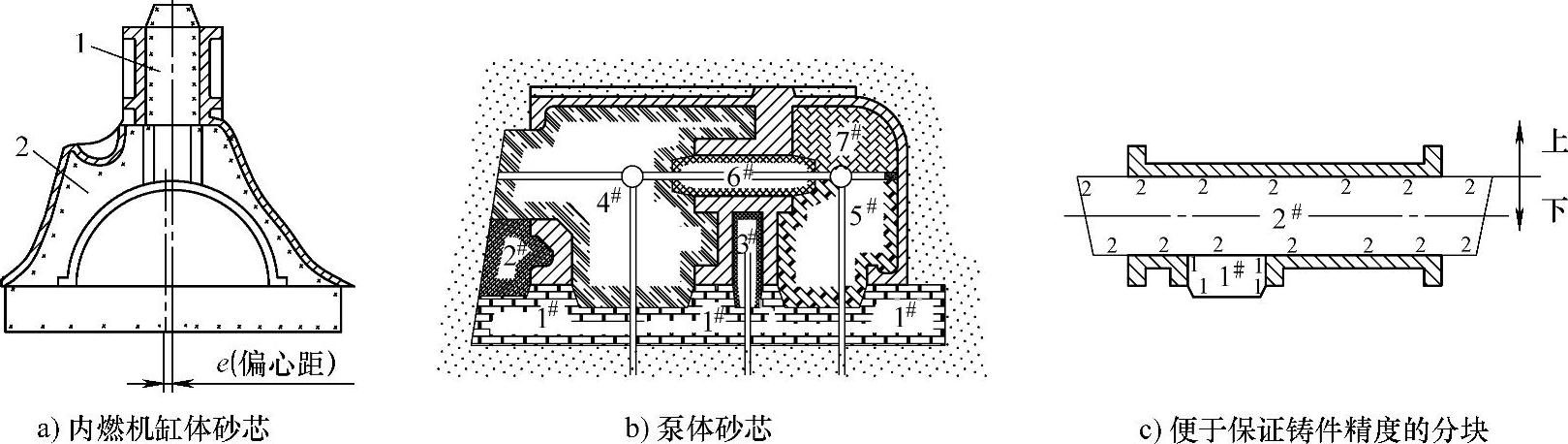

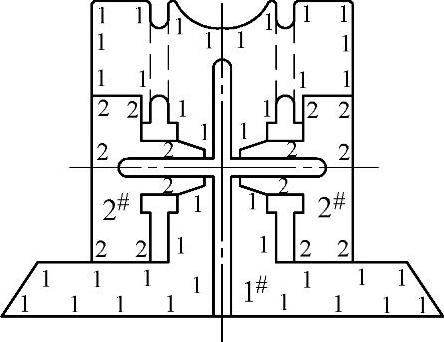

图2-58 砂芯形状(含分块)的合理选定

1—缸筒圆柱形砂芯 2—缸的曲轴箱砂芯

(2)确定砂芯形状(含分块)不宜忽视的一些事项或原则

1)避免所选定的砂芯结构形状易导致铸件内腔尺寸精度达不到指定的技术要求或使下芯、尺寸检验不便。铸件内腔尺寸精度要求较严的部分应由整体芯或同一半砂芯成形。如图2-58a所示缸体内腔中的气缸筒中心线和曲轴轴承中心线之间的偏心距要求严格,为此,不宜将内腔砂芯横截成1和2两块来制造,因为这样较难保证偏心距e的尺寸公差。合理的方法是制成整体砂芯组装下入铸型内;有时为便于生产,也可以沿缸筒直径前后(平行于纸面)分成两半,制成后组装成整体砂芯并检验合格后,再装入铸型内。图2-58b所示为泵体砂芯,为方便6号圆柱芯的下芯、尺寸检验,而将右边的那块砂芯分成两块(7号和5号)来制造。而图2-58c所示由砂芯所形成的铸件内腔,要求其下部窗口位置准确。如果将1号和2号砂芯制成整体砂芯,下芯时很难保证窗口位置的准确性,因无法检验该处尺寸;将该砂芯分成图2-58c所示两块后,下1号砂芯时就可很方便地检验窗口型腔的尺寸,当下2号砂芯时,即使将2号砂芯提起来左右移动,也不会对1号砂芯的位置造成影响,从而可保证窗口位置准确。

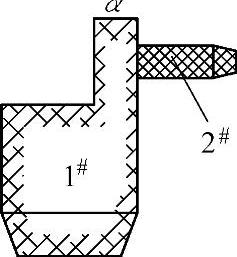

2)选定砂芯分块方法,应避免导致过多削弱砂芯的强度。图2-59所示砂芯,如果把1、2两部分分割成两块来制造,虽易于成形,但由于a处很薄,分成两块后,再粘合时既不易定位,也难保证接合后的强度,因此,通常宜整体制成。

图2-59 避免削弱强度,不宜分块的砂芯

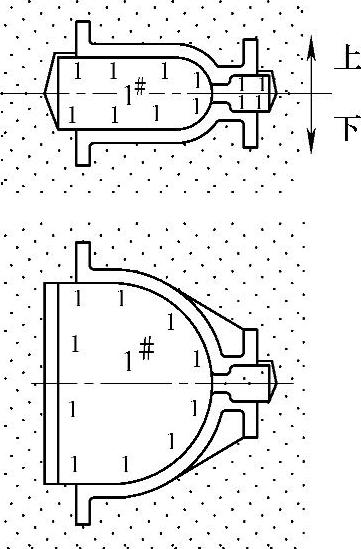

3)选定砂芯形状时忌填砂面太小和填砂面有活块。这一要求适合手工制芯、抛砂机制芯和只有震击紧实的制芯工艺。采用这些制芯方法,要求砂芯必须具有大而简单的填砂面,才便于填砂、安放芯骨和舂砂。该填砂面通常也是砂芯烘干支承面或自硬砂砂芯取走芯盒后的继续硬化支承面,最好是一个平面,既便于制芯,也有利于烘干(用平烘板即可)或后序工序,如图2-60所示的1号砂芯为中、大型砂芯,从分型面处将其分成两半制芯,其填砂面大,也是平面;用平烘板烘干后,再粘合成整体砂芯安放铸型中,其下芯、合型均较便利。另外,在填砂面上忌装活块,因为这样的活块往往是在芯砂舂实后再压入芯盒的,既会使砂芯的紧实度不均,增加制芯难度,也影响砂芯的尺寸精度。热芯盒、壳法、冷芯盒法制芯,也应当尽量避免使用活块,一则劳动条件差,也影响制芯生产率,还由于活块材质的差异,影响热芯盒、壳法的导热,使制芯质量不易保证。

(www.daowen.com)

(www.daowen.com)

图2-60 中、大型砂芯从分型面处分成两半制芯再粘合下芯的实例

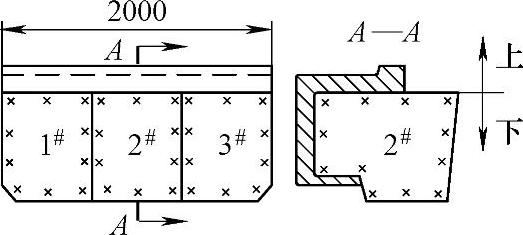

4)形状复杂、过重或长度大的砂芯,不宜整体制出。形状复杂、过重或长度大的砂芯,为了避免制芯和烘干时产生变形,或为了操作方便,可将砂芯分成数块。图2-61所示为封槽长砂芯的分块;图2-62所示为空气压缩机大活塞砂芯的分块(分为三块),既可简化芯盒结构,使制芯方便,也有利于烘干。

图2-61 封槽长砂芯的分块示意图

图2-62 空气压缩机大活塞砂芯分块的实例

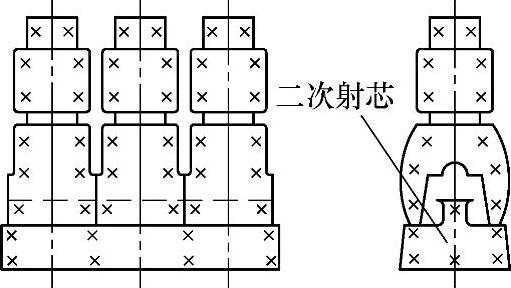

5)为获取内腔复杂的高精度铸件,必须有尺寸高度精确、长期稳定供应的优质砂芯,这方面不宜忽视“先零后整”的砂芯分块法。对于内腔复杂的高精度铸件,可将多个砂芯经分块制芯并在高精度的胎具中预装后再通过二次射芯将其连成整体,从而保证砂芯尺寸的高度精确和稳定,如图2-63所示。这种“先零后整”的砂芯分块法可使铸件达到很高的精度。

图2-63 缸体砂芯二次射芯

6)大型砂芯应尽量避免烘干位置与下芯位置不一致。大型砂芯,较庞大,也较重,翻转它难度大,也易造成损坏,因此,应尽量避免翻转,使砂芯烘干位置和在铸型中放置位置(即下芯位置)保持一致。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。