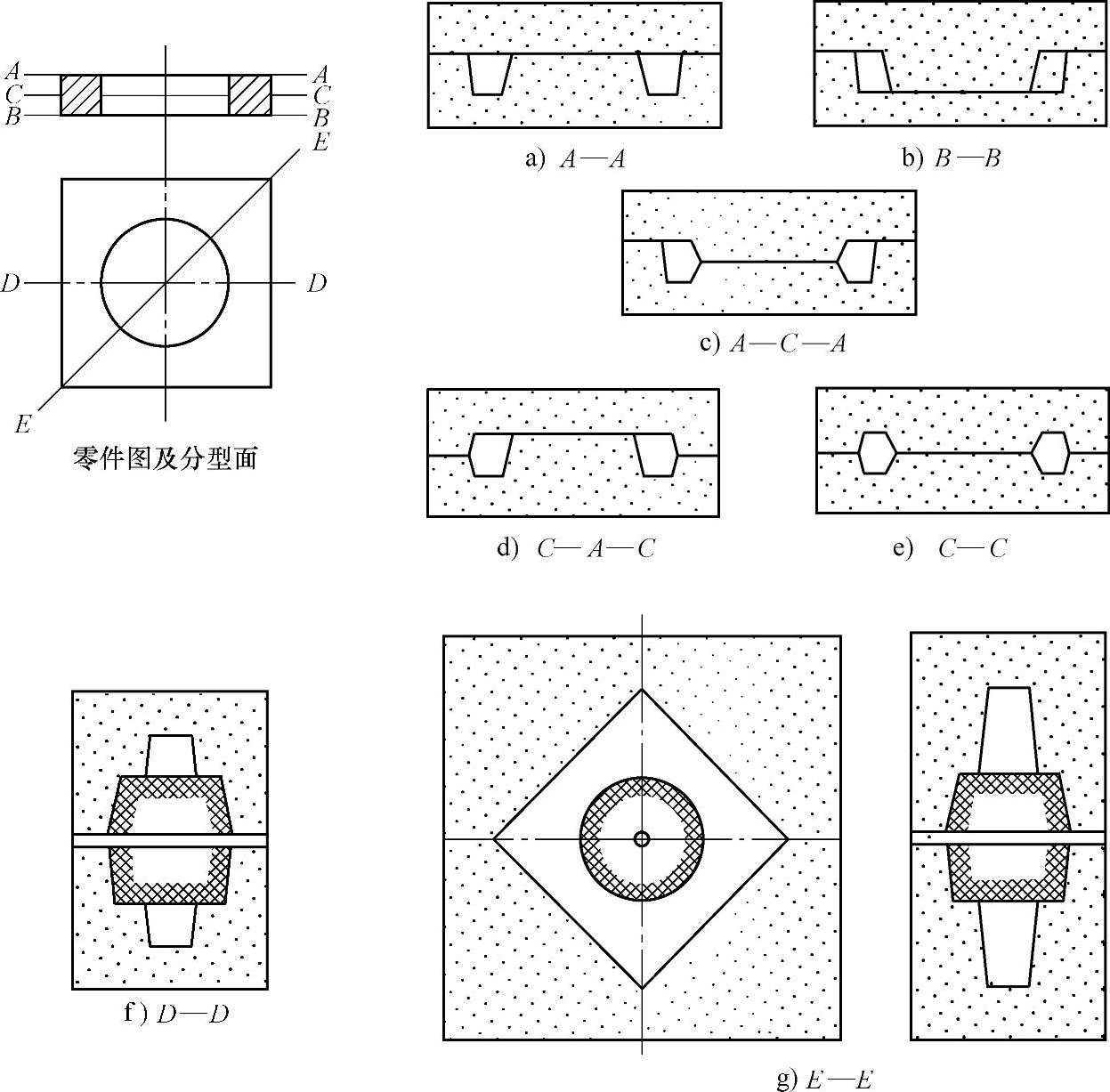

图2-48 带孔六面体铸件的7种分型面方案

(1)选定分型面时不宜忽视多种方案对比 进行铸件具体工艺设计时,往往一个铸件存在多个分型方案,各有优缺点,必须结合生产实际和任务性质,在确保铸件质量和有利简化工艺操作的前提下,仔细分析、对比,从优选择。图2-48所示为同一简单铸件的可能分型面方案。计有七种,每种分型方案多存在互相不同的利弊。其中图2-48a方案可使铸件在同一砂箱内做出,能保证铸件四边和孔同心,也就是可保证铸件的尺寸精度,在分型面形成的飞翅也易于去除,但该铸件如果偏高,起模斜度会较大;图2-48b方案的铸件四边尺寸一致,但很难保证铸件四边和孔同心,因为起模后,在两个半型合型时会出现偏差,这是其不足之处;图2-48c方案可使孔内起模斜度值减少50%,将孔壁加工呈直线时,这样可减少切削的金属量。如果铸件是由难于切削加工的金属铸成,则可显出其优点,缺点是可能出现如图2-48b方案的错型;图2-48d方案类似图2-48c方案,只是将孔的外壁的斜度值减少了50%;图2-48e方案是内孔和四边壁的起模斜度值均减少50%,当其四边和孔取直进行切削加工时,此方案比上述任何方案所切去的金属均少;图2-48f方案,要求其两个外边的起模斜度一样;而图2-48g方案则可保持四个外边都一样。这些说明,任何铸件都有可能找到几个分型面,每个方案都会有各自特点。必须认真分析、对比,才有可能得到最适合技术要求和生产条件的合理分型面。

(2)选定分型面时不宜忽视的原则

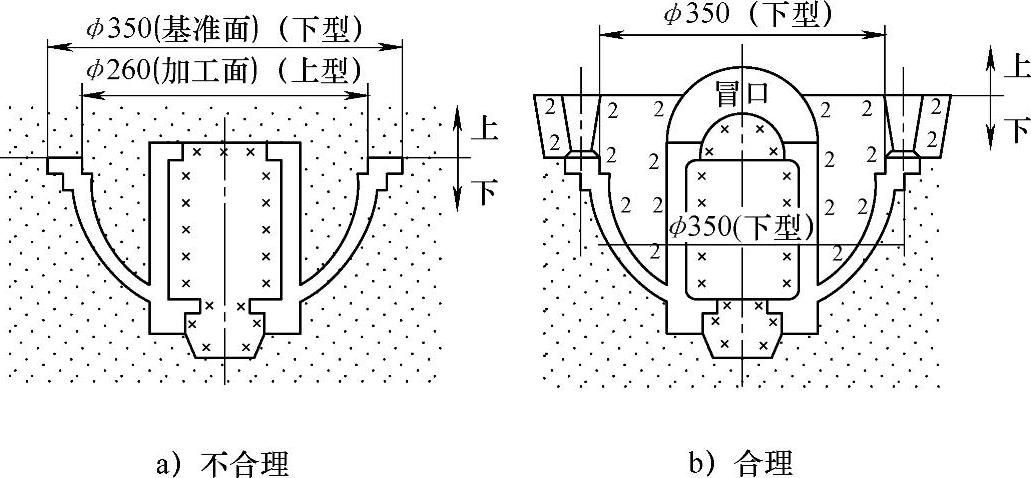

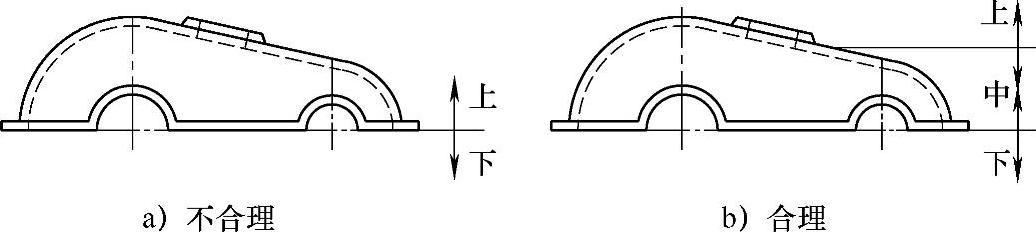

1)不宜将铸件的重要加工面和加工基准面置于分型面的两边。分型面是指铸型组元间的接触配合面,其主要作用是分开铸型,便于起模、下芯。相对于浇注位置而言,分型面的选择侧重于经济考虑,即在保证铸件质量(主要是铸件的尺寸精度)的前提下,尽量简化工艺,以提高生产效率,降低成本。为了保证铸件的尺寸精度,减少铸件尺寸偏差,应尽量使铸件全部或大部分置于同一砂箱内;如条件不允许,也应尽量使加工基准面和大部分加工面置于同一砂箱,以避免错箱、飞翅等缺陷,如图2-49b所示汽车后轮毂的工艺方案,其ϕ350mm圆周处是加工内孔的基准,采用图2-49b所示方案,铸件全部放在下箱同一个砂型内,易于保证铸件尺寸精度;若改成以ϕ350mm圆周顶面为分型面(见图2-49a),虽可节省一个砂芯的费用,但轮毂的台阶孔内腔由设于上箱的吊砂或吊芯形成,不便验箱,会因偏芯或合型偏差导致内外圆同心度偏差,使内孔加工后壁厚不均,影响质量,甚至报废。

图2-49 后轮毂的工艺方案

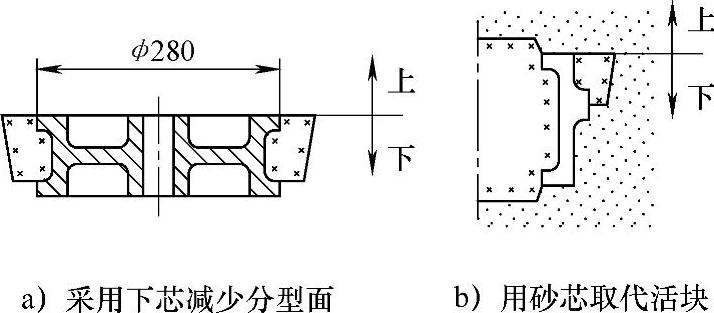

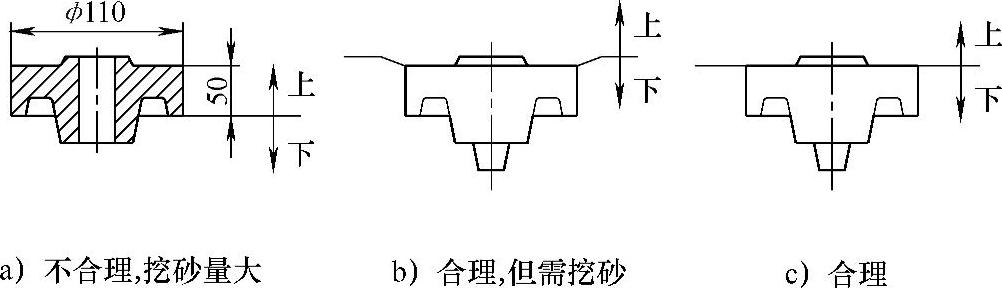

2)分型面数量切忌多。分型面少,可减少砂箱,简化造型操作,提高铸件精度。因此,通常宜尽量减少分型面的数量。尤其成批、大量生产机器造型时,一般只有一个分型面,采用两箱造型;也不宜采用活块,而应该用砂芯来取代,如图2-50所示。手工造型时,根据需要,允许选用两个以上的分型面,如劈箱造型,如图2-51所示。

图2-50 减少分型面的数量

图2-51 劈箱造型分型面简图

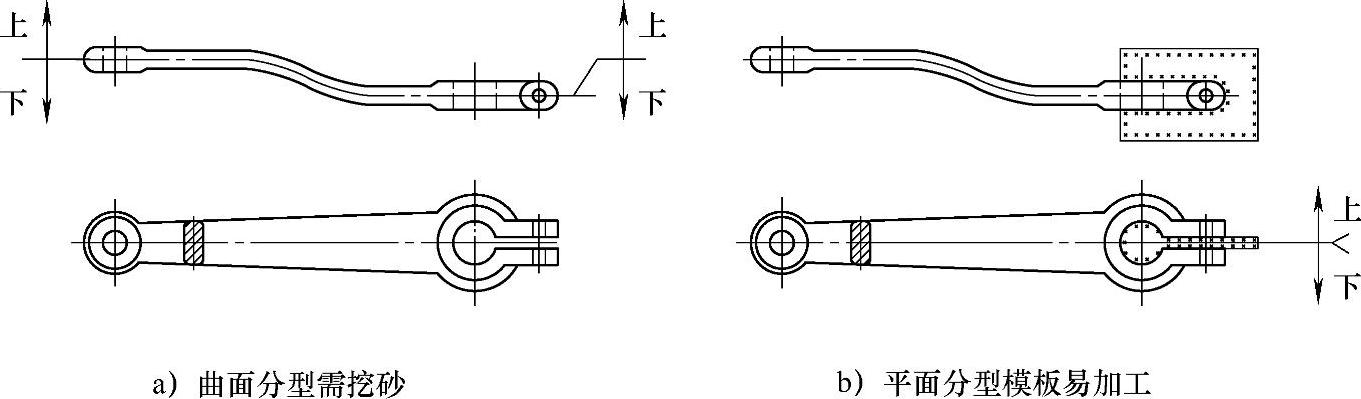

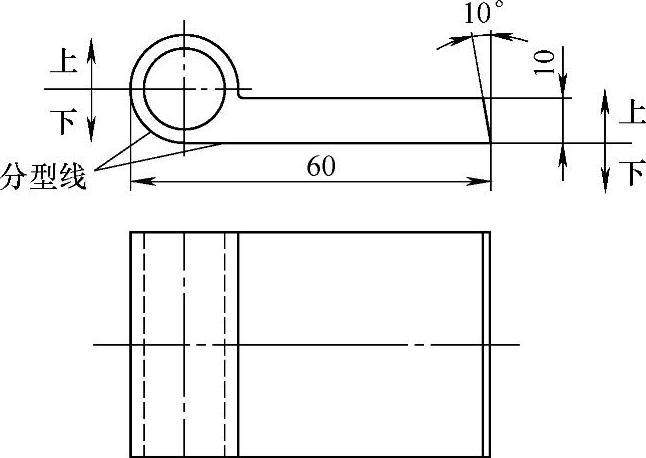

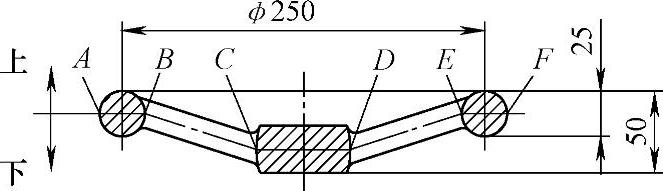

3)分型面尽量避免曲面。在选定分型面时,应尽量选用平直分型面。这是因为平直分型面可简化造型过程和模底板的制造,易于保证铸件的精度,如图2-52a所示起动臂的分型方案,手工造型时需用挖砂;机器造型时模板分型面处的加工很费事,上、下两面的曲度必须精确一致,才能合型严密,因此,批量大、机器造型时,还是选用图2-52b所示的平直分型面方案比较合理。有些铸件,如果必需为曲面分型,也应尽量选用较规则的曲面,如圆柱面(见图2-53)或折面、阶梯状(见图2-54大手轮的分型面ABCDEF),以减少模板加工的难度。

(www.daowen.com)

(www.daowen.com)

图2-52 起动臂的分型面

图2-53 曲面分型面

图2-54 大手轮的分型面

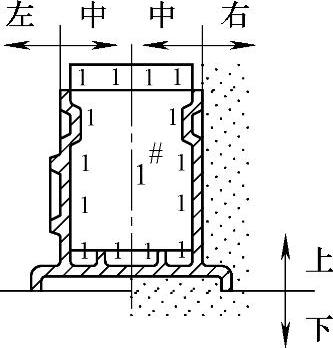

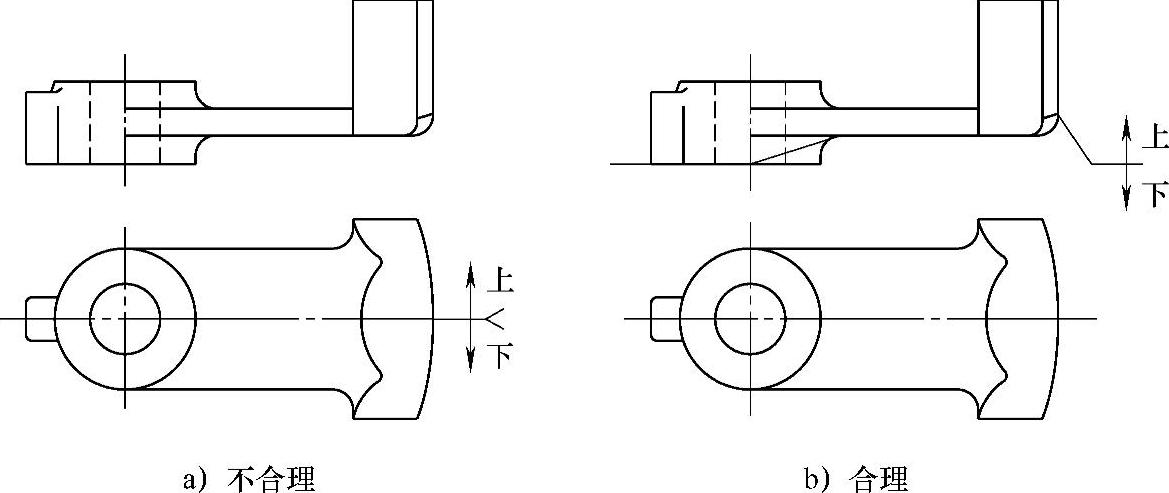

4)分型面的选定不宜导致砂箱过高。分型面通常选在铸件最大截面上,以便顺利起模(见图2-55),但也不宜导致砂箱过高。过高的砂箱造型时,填砂、紧实、起模、下芯、检测都不方便。采用机器造型时,通常几乎所有造型机都对砂箱高度有限制;手工造型时,对于大型且较高的铸件,合型时砂芯位置不便检查、调整的铸件,大都选用多个分型面,即用多箱造型来达到目的,如图2-56a所示的减速箱盖,采用两箱造型时,合型过程中砂芯位置无法检查;增加一个中箱(见图2-56b),就可较方便地检查、调整砂芯位置,保证铸件的壁厚均匀。对占绝大多数的两箱造型来说,对某些较高铸件,除了注意将分型面开在其最大截面上,以便顺利起模外,还应充分利用上、下箱的高度,不使模样在一只砂箱内过高。

图2-55 分型面宜选在铸件最大截面处

图2-56 减速箱盖手工造型分型面方案

5)分型面的选择宜尽量避免增加落砂、清理和机械加工的工作量。选择分型面时,不仅要考虑简化造型和制芯工艺,还要考虑铸件外观和减少落砂、清理和机械加工的工作量。如图2-57a所示方案会在铸件分型面上产生较长的飞翅(飞边),既不易打磨掉,还可能增加孔口的机械加工工作量,也影响外观;改进成图2-57b所示方案,铸件分型面上的飞翅出在棱边处,容易打磨。

图2-57 易于打磨飞翅的铸件分型面

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。