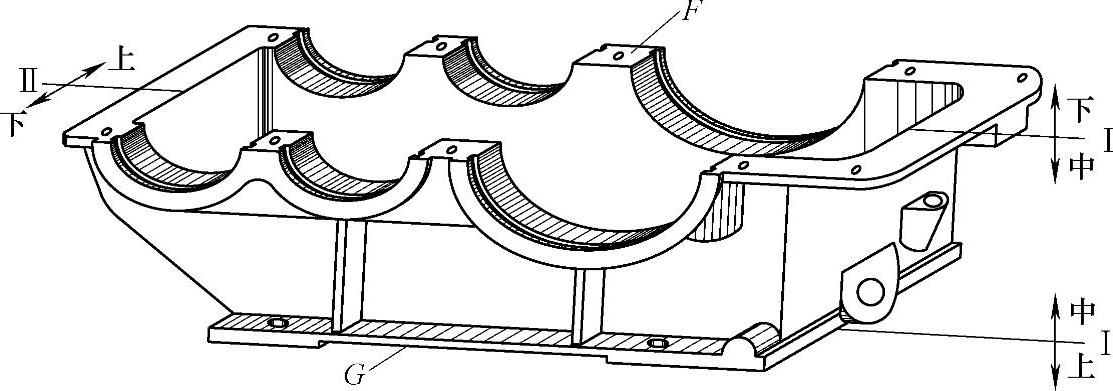

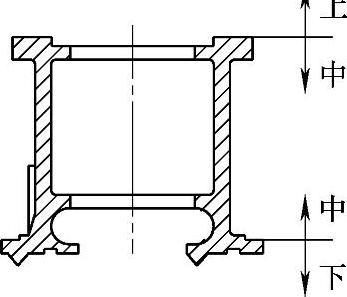

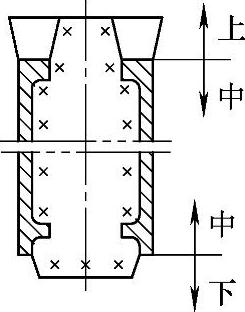

(1)不得混淆铸件的浇注位置与浇道位置 铸件的浇注位置是指浇注时铸件在铸型内所处的空间位置。它关系到铸件的内在质量及尺寸精度,也对造型工艺过程的难、易有重要影响。因此,在工艺设计时,先要根据铸件结构和技术要求,找出铸件质量要求高的部分(如重要加工面、受力部位等)和容易产生缺陷的部分(如厚大截面、大平面、薄壁处),在选定浇注位置时,要将这些部分置于有利位置,通常都是尽量放在底部或侧面,以防止这些表面上产生砂眼、气孔、夹渣等铸造缺陷。如图2-40所示减速器箱座,其材质为HT150,最大尺寸为730mm,其最重要的部位为装配面F和六个轴承半圆孔,要求在加工后不允许有任何铸造缺陷,其浇注位置选定有两种方案:

1)图中第Ⅱ方案标出的上、下及箭头标志指的就是浇注位置,这一方案为两箱造型,模样上几个凸凹部分均可顺利起模,适合大批量生产,可采用机器造型。其缺点是铸件轮廓(特别是重要的轴承孔位于加工面)处于两个砂箱中,铸件在分型面处有披缝,也可能发生错箱。

2)图中第Ⅰ方案同样用箭头标志和上、中、下标出了浇注位置。选定这一方案时,由于该铸件上、下两面的截面大,中间截面小,故宜三箱造型,其最重要部位在底面,为确保组织致密,防止铸造缺陷,提供了最有利条件。

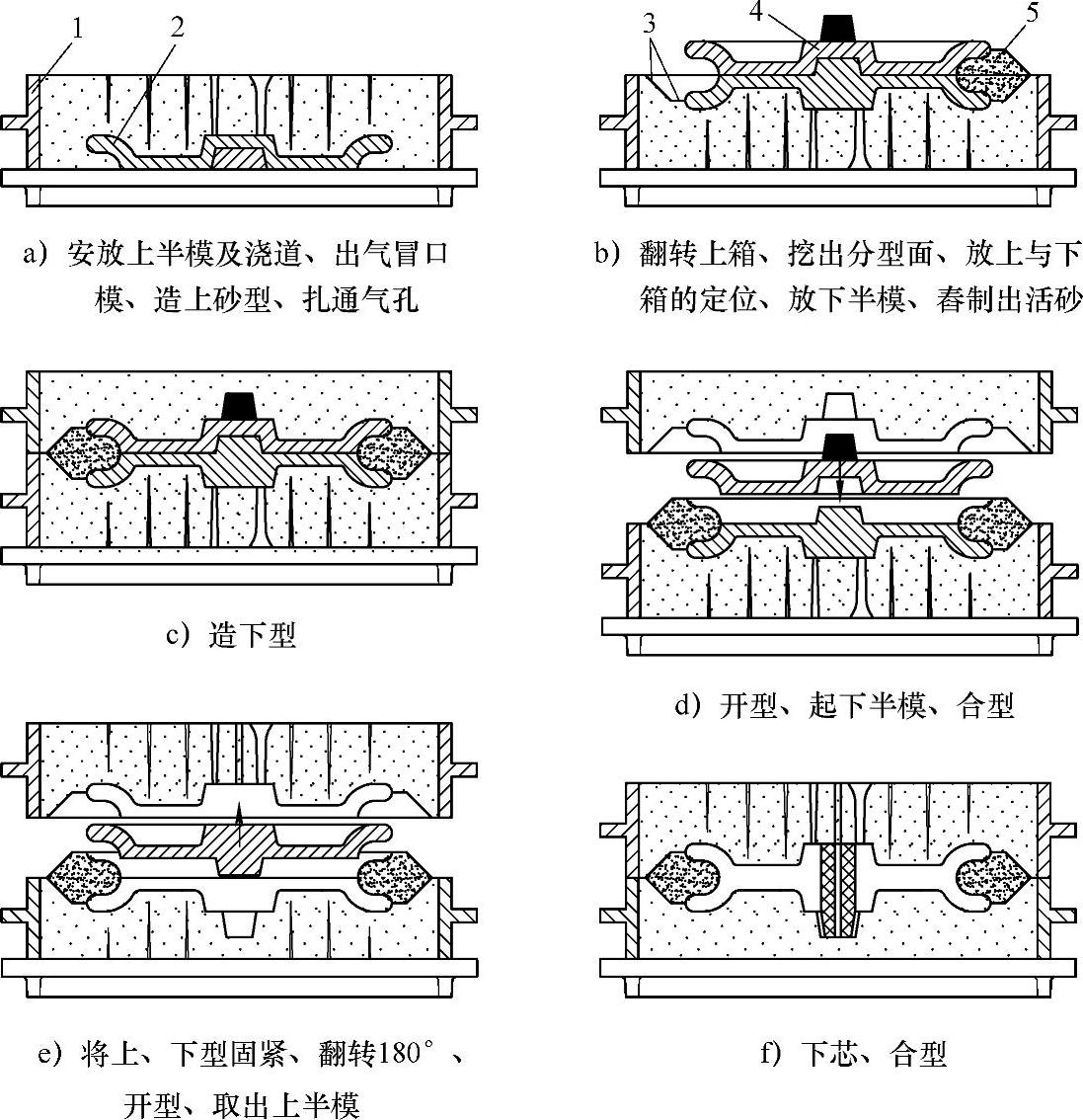

图2-39 槽轮的活砂造型过程示意图

1—上砂型 2—上半模 3—挖砂后的分型面 4—下半模 5—活砂

图2-40 减速器箱座立体图(标有浇注位置标志)

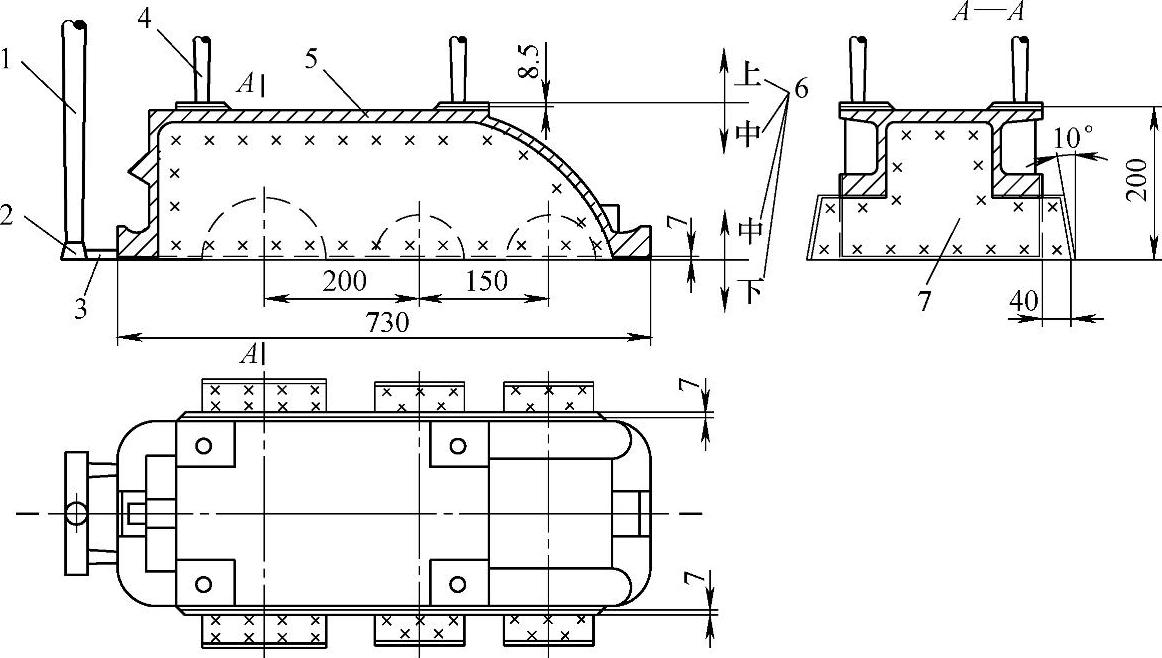

铸件的浇道位置是指金属液注入型腔的部位,即浇道与铸件连接的部位,也就是铸件上的内浇道位置,如图2-41所示的铸造工艺图(采用第Ⅰ方案)上3所指的部位。它清楚表明:浇注位置与浇道位置虽只一字之差,但却是两个不同的概念。

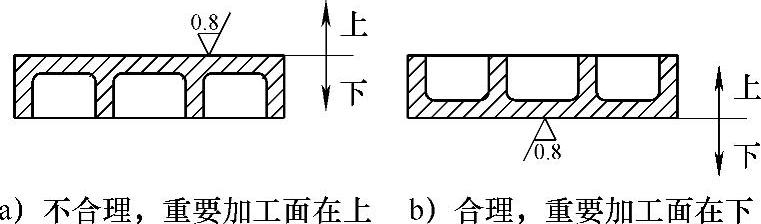

(2)不应将铸件重要的机加工面安放于浇注位置的顶面 铸件中重要的机加工面在浇注位置中应朝下,若不能朝下,可将其侧立或斜置。当铸件有多个加工面时,应将较大的面朝下(其他面采用加大加工余量等措施来保证质量)。这是由于浇注时液体金属中的渣滓、气泡总是浮在上面,铸件的上表面易产生气孔、夹渣、砂眼等缺陷,而铸件的下表面和侧面的质量则较有保证,例如机床床身的导轨面是关键部位,要求组织致密,无任何缺陷,因此,正确的浇注位置应是导轨面朝下,如图2-42所示。

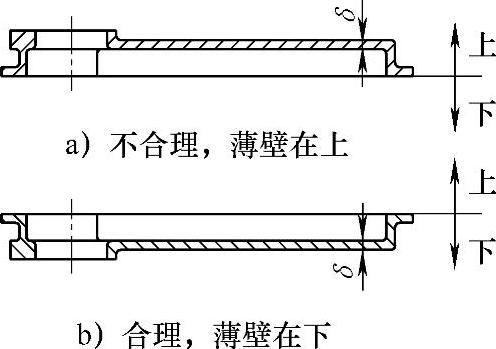

(3)不宜将铸件的薄壁部位安放于浇注位置的顶面 对于薄壁铸件(如图2-43),应将薄而大的平面朝下。有条件的话,应侧立或倾斜,以利于金属液充满,避免产生冷隔、浇不到等缺陷,此点对流动性差的合金尤为重要。

图2-41 减速器箱座铸造工艺简图

1—直浇道 2—横浇道 3—内浇道 4—出气冒口 5—铸件 6—浇注位置 7—砂芯

图2-42 床身的浇注位置(www.daowen.com)

图2-43 罩盖的浇注位置

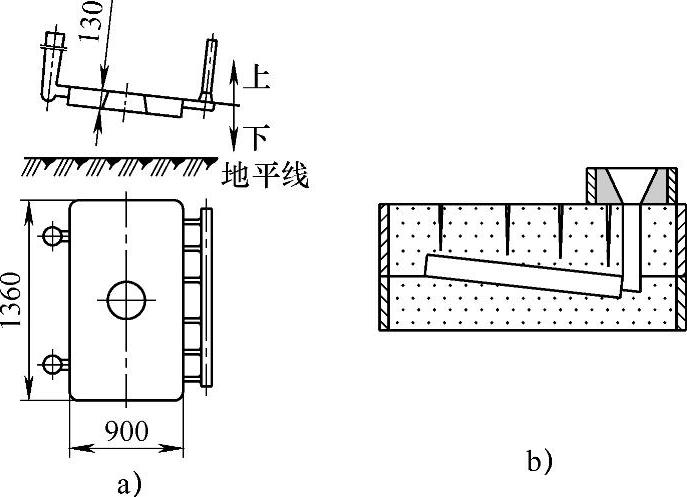

(4)不宜将铸件的宽大平面置于浇注位置的顶部 铸件的宽大平面应尽可能朝下,以避免产生夹砂、结疤、夹渣、气孔等缺陷,如图2-44所示。对于面积较大的平板类铸件,必要时还可采用倾斜浇注,以防止夹砂、结疤缺陷,同时也有利于气体排出,减小铁液对铸型的冲刷力,如图2-45所示。

图2-44 平板的浇注位置

图2-45 平板铸件的倾斜浇注

(5)不应将铸件的厚大部分置于浇注位置的下部 铸件为厚薄不均铸件,其厚大部分应放在型腔上部或侧面,以便设置冒口补缩,实现顺序凝固,避免出现缩孔、缩松等缺陷,这对于合金收缩率大的铸件特别重要,如图2-46所示。

图2-46 卷筒的浇注位置

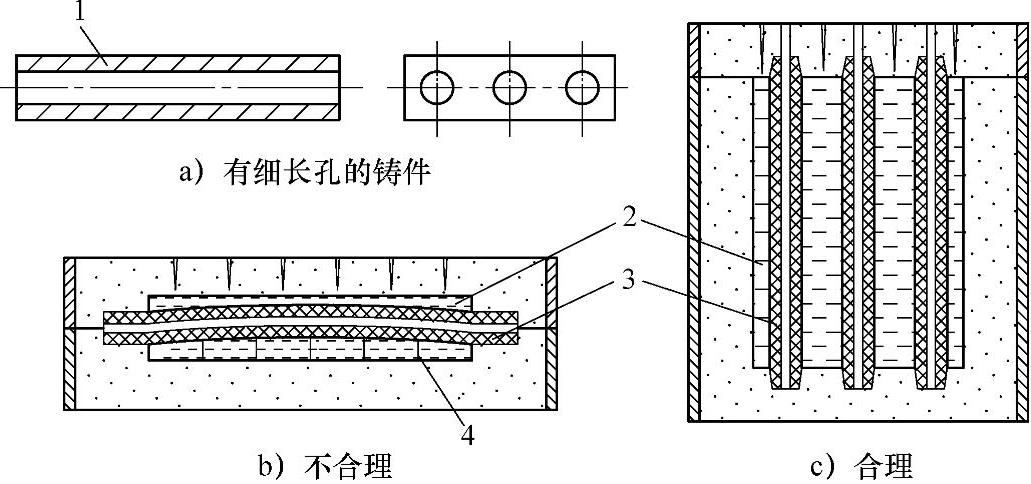

(6)有细长孔的铸件不宜采用平浇工艺 图2-47a所示为有细长孔的铸件,采用平浇工艺时,因水平砂芯只有两端芯头支撑,浇注时,砂芯受金属液的浮力作用,常因细长芯的刚性不够,在浮力作用下向上弯曲变形(如图2-47b所示);如果改为立浇,则砂芯浮力减小,可防止因砂芯变形产生的铸件壁厚不均及内腔形状不规则的现象(见图2-47c)。目前国内有些生产发动机水套铸件的工厂,为防止漂芯,已将过去常用的平浇工艺改为立浇。

图2-47 有细长孔铸件的浇注位置

1—铸件 2—金属液 3—砂芯 4—浮力

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。