(1)涂料的密度不宜太低或太高 涂料的密度是指涂料的质量对其体积的比值,也就是指单位容积涂料的质量而言,用g/cm3表示。通常不宜用玻璃密度计测定,因为涂料不是牛顿流体,难以测得准确数据。测定涂料密度的简单而又可靠的方法是用“量筒称量法”,即用一只100cm3的量筒,称出空量筒质量和盛有100cm3待测涂料后的质量,计算出1cm3涂料质量(g)即得涂料的密度(g/cm3)。测定前,涂料务必搅拌均匀,以防沉淀偏析造成测量误差。涂料的密度由涂料中各种组分的密度及它们组合的比例所决定。在保证其他性能的前提下,通常希望涂料的密度能大一些。在一般情况下,对同一种涂料而言,其密度越大,则条件粘度也越大、涂层也越厚、流动性、流平性(指涂敷在砂型或砂芯表面的涂层上所出现的刷痕或流痕等能在短时间内自行消除而变成较为均匀、光滑和平整涂层的性能)也越差、渗入深度也越浅。密度过大,甚至会变得无法涂敷。密度太低,即涂料太稀、粘度小、涂层厚度薄、渗入砂型(芯)深,多次涂敷,也难建立起必要的涂层厚度。在涂料的配制和使用过程中,密度是经常要控制和调节的指标之一。JB/T 9226—1999《砂型铸造用涂料》中规定,稀释好的水基涂料的密度指标,根据其不同的牌号,在1.28~1.35g/cm3至1.80~2.40g/cm3之间;稀释好的有机溶剂涂料的密度则在1.18~1.25g/cm3至1.60~2.20g/cm3之间。具体要求要根据现场生产实际需要确定。

(2)好的砂型(芯)涂料,其悬浮率指标不宜太低 涂料的悬浮性是指涂料抵抗固体耐火填料分层和沉淀的能力,用悬浮率(%)表示,它是决定配制好的涂料随放置时间增长是否具有良好稳定性的一项基本控制指标。在保证涂料其他性能的前提下,其悬浮率越高越好。悬浮率低,悬浮性差,不仅给涂敷作业带来困难,而且影响涂层质量;太低,出现严重沉淀、不易搅起的死沉淀(又称板结)的涂料,除了难于再搅匀外,还会损害其他很多性能,通常不宜使用。悬浮率的测定方法,一般工厂广泛采用操作简便的“量筒测定法”,它是将搅拌均匀的供试涂料倒入ϕ30mm的带磨口塞的100mL量筒中,使其达到100mL标高处。在静止状态下,水基涂料试样放置6h,有机溶剂涂料放置2h,测量澄清层体积。悬浮率可按下式计算η=[(100-V)/100]×100%

式中 η——涂料的悬浮率(%);

V——量筒中涂料试样上层澄清液的体积(mL)。

JB/T 9226—1999标准中规定,将涂料稀释至使用状态时的悬浮性分为两级,见表1-78。必须指出的是:为发展优质涂料,这一标准对悬浮率制定的静止时间偏短,尤其对商品涂料一般水基涂料宜为24h,有机溶剂应为8h;其制定的指标也偏低。

涂料悬浮性的另一种测定方法是采用沉降柱,图1-78所示是沉降柱示意图,为ϕ30mm×465mm沉降柱,开口间距为60mm。测定时,各开口处用塞子堵死,再将搅拌均匀的涂料试样倒入沉降柱中,在静止状态下,水基涂料试样停放6h,有机溶剂涂料试样停放2h,从分层处的上下两开口分别放出上段试样和下段试样,测得两段试样的密度,再算出其沉降分层系数。试样的沉降分层系数可按下式计算

K=Δp/(pht)

式中 K——沉降分层系数(l/cm·h);

Δp——两层试样之间密度差(g/cm3);

p——试样的原始密度(g/cm3);

图1-78 沉降柱示意图

1—玻璃沉降柱 2—分层开口 3—支架 4—橡胶塞

h——两个开口之间的距离(cm);

t——试样在沉降柱中静置时间(h)。

此法与“量筒测定法”比较精确,能够判断静置涂料混浊层中颗粒的沉浮情况。K值越大,表明该涂料的悬浮稳定性越差。但此法的测试比较麻烦。用量筒测定法必须注意的是,有时所测涂料试样的悬浮率并不低,这时还应检查量筒底部是否有沉积甚至是否已结成硬块,如果有,就应采取措施予以解决。

表1-78 涂料悬浮性分级

(3)涂料的条件粘度有其实用价值,不宜过高或太低 涂料的条件粘度,指涂料液体分子及固体颗粒在特定条件下阻碍涂料相对流动的程度,用时间s表示。它是涂料的稠度、流变特性和内部结构的综合反映,同时又关联到涂料的涂刷性(指刷涂时是否轻、快、滑爽,易于涂敷的性能)、渗入性(为了使涂料与砂型或砂芯基体牢固结合,涂料在涂敷时及涂敷后渗入砂型或砂芯孔隙中的能力叫渗入性,用渗入深度或渗入砂粒直径的倍数来表示)和流平性等其他性能,因此在涂料的质量控制中具有相当的实用价值。一般来说,条件粘度过高的涂料流动性差,涂刷费力,涂层难以均匀平整;用于浸涂,其涂层往往过厚,容易形成局部堆积,涂料渗入砂型(芯)表层深度不够。反之,若涂料条件粘度过低,则悬浮性差,渗入性过强,涂层过薄。JB/T9226—1999标准规定:稀释好的各种牌号的水基涂料的条件粘度(ϕ6mm流杯)分别为10~15s、15~20s、15~25s和20~30s;稀释好的有机溶剂涂料的条件粘度均为6~12s。条件粘度的测定采用流出孔ϕ6mm的粘度杯(容量100mL±3mL,结构如图1-79所示)。测试时,将粘度杯放在料架上,用气泡水准仪把粘度杯上沿调整到水平,再用取样勺取出已经过充分搅拌均匀的涂料试样120mL,以手指堵住粘度杯出口,再将通过30号筛的涂料倒入粘度杯中,直到涂料溢出到环形通道为止,用刮尺刮去多余的涂料试样。把承接涂料的器皿放在粘度杯下面,松开手指,同时按动秒表计时。当粘度杯流出口下的连续液流开始中断而成滴状时立即按停秒表,所得秒数即为涂料试样的条件粘度值。用此法测涂料条件粘度时,同一种涂料试样的试验至少应重复三次,取其平均值,各次读数的误差不得超过5%。

图1-79 标准粘度杯示意图

(4)不具备优良的操作工艺性能(如悬浮性、涂刷性、流平性、渗入性、抗流淌性等)的涂料或者从流变特性讲,不是带有屈服值和触变性的假塑性流体流型的涂料,不是理想的优良砂型铸造涂料

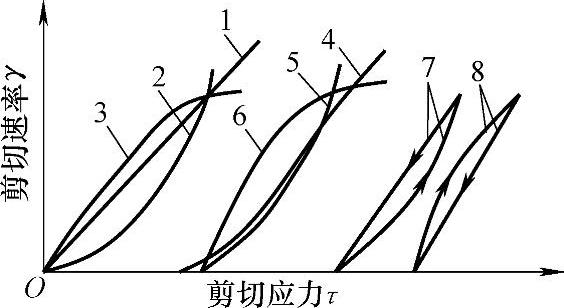

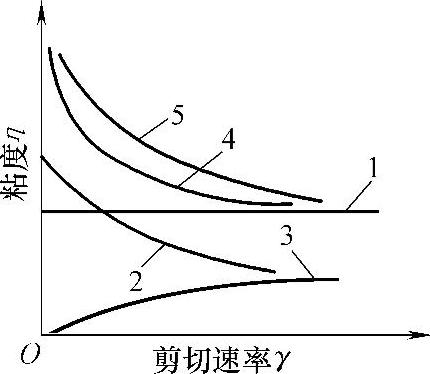

1)较理想的砂型铸造涂料不可能是牛顿流体。涂料是一种固-液分散体系,涂料的流变特性是指涂料受到力或力系作用时将如何形变和流动的性质。换言之,涂料的流变特性决定着涂料受到力或力系作用时,发生形变或流动的状态,通常用流变曲线来表示。通过旋转粘度计将流体不同剪切速率γ下的剪切应力τ值测出,将测量值画在以γ为纵坐标,以τ为横坐标的坐标系中,就可得到该流体的流变曲线,如图1-80所示。该图画出了多种不同流体的流变曲线。按流变特性不同,流体可分为牛顿流体和非牛顿流体两大类。非牛顿流体中又可分为塑性流体、假塑性流体、有屈服值的假塑性流体、胀塑性流体和有屈服值的胀塑性流体等五种。其中牛顿流体的流变曲线是一条通过原点的直线,说明其剪切应力τ与剪切速率γ成正比,其斜率就是牛顿流体的粘度,它的大小变化与剪切速率γ无关(见图1-81),也即搅动该种流体或停止搅动,其粘度保持不变,其粘度也不随剪切时间的长短而改变。一般匀质物质如水、空气、醇、油和相对分子质量低的化合物的溶液属于牛顿流体,这类物质不能单独用作砂型铸造涂料,一则无耐火填料等,另外涂敷在垂直面上也不可能保持必要的涂层厚度。非牛顿流体的剪切应力和剪切速率大多不呈线性,粘度是变化的,为与牛顿流体的粘度相区别,称作“表观粘度”。

图1-80 几种流体的流变曲线

1—牛顿流体 2—假塑性流体 3—胀塑性流体 4—塑性流体(宾汉流体) 5—屈服-假塑性流体6—屈服-胀塑性流体 7—触变性流体 8—震凝体(https://www.daowen.com)

图1-81 各种流体表观粘度与剪切速率的关系

1—牛顿流体 2—假塑性流体 3—胀塑性流体 4—塑性流体 5—屈服-假塑性流体

2)较理想的砂型铸造涂料不可能是流型为胀塑性流体或带有屈服值的胀塑性流体。胀塑性流体又叫剪切稠化流体(参见图1-80的曲线3),其特点,是它的流变曲线为经过原点的曲线,随着剪切速率的增加,开始剪切力增长较慢,然后越来越快,曲线向上弯曲,越来越陡。其表观粘度则随剪切速率的增大而增加(参见图1-81的曲线3),即“剪切变稠”。带有屈服值的胀塑性流体其流型与胀塑性流体相同,主要差别是带有屈服值。屈服值的存在,使涂料中密度大的耐火填料沉降时所受的阻力增大,也就是说,屈服值较高的涂料,或者是在低剪切速率范围内(0~10s-1),剪切应力值τ较高的涂料,其悬浮性均较好;也是使涂料具有不流淌性(涂敷在砂型或砂芯垂直面上的涂料,具有不往下流淌不形成流痕且不在底部形成堆积,从而保持涂层厚度上下基本一致的性能)的必要条件;还可以增强涂料的饱蘸性。实践表明:没有屈服值,或屈服值太低的涂料,其不流淌性、悬浮性和饱蘸性等必定很差。涂料的屈服值也不能太高,否则会降低涂料的流平性和渗入性。以硅石粉为基的涂料常易配制成胀塑性流体,具有这种流型的涂料涂刷时,其粘度随施涂速度的增加而上升,使施涂阻力大,粘滞感强,缺乏轻、快、滑爽,这是不希望有的。因此,不管是否带有屈服值,胀塑性流体涂料都不可能是较理想的涂料。

3)涂料的流型为塑性流体,不是理想的好涂料的流型。塑性流体也称宾汉流体,其流变曲线不经过坐标原点(参见图1-80的曲线4),也就是有屈服值。塑性流体能有这种流变行为,是因为该种流体在静止时,其内部存在有凝胶性结构,当外加应力超过屈服值时,这种凝胶性结构才全部崩溃,并开始流动。一些浓悬浮体如个别铸造涂料、粘土浆、水泥浆、聚合物的浓溶液等的流变行为多符合或近似地符合塑性流体。对铸造涂料来说,具有一定的屈服值是必需的,这样才能保证涂料具有良好的悬浮性、不流淌性和饱蘸性。从塑性流体流型来看,超过屈服值后才开始流动,流动服从牛顿流体的规律。其表观粘度是变化的,它随着剪切速率的增大而减小,如图1-81中曲线4所示。这也是施涂所必需的。因此,具有塑性流体流型的涂料可用作砂型(芯)涂料,但不是理想的好涂料。因为其表观粘度仅随剪切速率而变化,剪切速率改变后,可以立即得到与剪切速率相对应的表观粘度,也就是涂料内部结构的调整可瞬时完成,这种流型的涂料至少缺乏砂型(芯)涂料必要的流平性,因此不是理想的好涂料。

4)不带有屈服值和触变性的假塑性流体流型的涂料,不是理想的优良砂型(芯)涂料。假塑性流体的流变曲线为经过原点的曲线,如图1-80中曲线2。它的特点是随着剪切速率的增加,开始剪切力增长很快,然后逐步趋于平缓。这种流体具有“剪切变稀”的特性,即随着剪切速率的增加,其粘度逐渐变小(见图1-81中曲线2),这很符合砂型铸造涂料施涂的要求。因为在施涂过程中,涂料受到施涂者一个很大的剪切速率,其粘度即刻下降,使涂料好像被稀释了一样,既使施涂者手感滑爽、省力、一次可涂敷较长距离,达到具有“稠而不粘”的较好涂刷性,同时也有利涂料的渗入性。但这种流型的流体不具有屈服值,达不到人们希望的“滑而不淌”的工艺效果,也无法满足涂料必需具备的具有良好悬浮性等的要求。因此,在配制涂料时必须使其达到具有屈服值这一要求。

带有屈服值的假塑性流体的流变曲线如图1-80中曲线5所示,它兼有塑性流体和假塑性流体的特性,即既有塑性流体的屈服值,又有假塑性流体的“剪切变稀”的特性。它的粘度在静止时是较高的,并且随着剪切速率的增大而减少(见图1-81中曲线5)。当前,许多砂型铸造涂料多符合或近似地符合屈服-假塑性流体。但这种涂料的表观粘度仅随剪切速率而变化,通常与时间无关。这就是说,剪切速率改变后,可以立即得到与剪切速率相对应的剪切应力和表观粘度;也就是剪切速率改变后,流体内部结构的调整时间很短,几乎是瞬时完成的,用现有的测试技术还无法灵敏反映这种突变的时间过程。图1-82所示是假塑性流体的表观粘度随剪切速率大小不同而改变的情形,有两个特点:一是涂料一经搅拌(剪切),其粘度就降低,在匀速搅拌(剪切速率不变)时其粘度是定值,不会因搅拌时间增长而变化,停止搅拌,其粘度立即恢复;二是涂料所受的搅拌越强烈(即剪切速率愈高),粘度下降的幅度越大。这种流型的涂料如果涂敷时有凹凸不平的刷痕或流痕就很难自动消除,即流平性差,渗入性也不会很好。因此只带有屈服值的假塑性流体的涂料,并不能说是一种理想的优良砂型涂料,还必须具备另一种性能即触变性。涂料的触变性是指涂料在恒定的剪切速率下,其表观粘度随剪切时间增长而减小(变稀);剪切作用停止后,经过一定时间才又恢复到初始粘度值(即变稠。参见图1-83)的性能。这一过程和假塑性流体“剪切变稀”的相似之处,是它们的粘度在剪切力的作用下都会降低,不同点则在于触变性有依时性,触变性流体随剪切时间的延长而粘度降低,假塑性流体则无依时性,只随剪切速率的增加而粘度下降。因此,触变性流体必然是假塑性流体,而假塑性流体不一定都具有触变性,只有使配制的涂料具有触变性,才能赋予涂层以流平和继续向砂型(芯)表层内渗入的机会,因此提高涂料的触变性,可以改善其流平性和渗入性,并对改善涂料的涂刷性也有一定的作用,大多数优质砂型铸造涂料属于触变性流体。总之,只有将涂料配制成带有屈服值和触变性的假塑性流体流型的涂料,才是当前可称为理想的优良砂型(芯)涂料。

图1-82 涂料流型为假塑性流体时的表观粘度与时间的关系

γ1、γ2、γ3代表剪切速率

图1-83 带有触变性的假塑性流体的粘度变化曲线

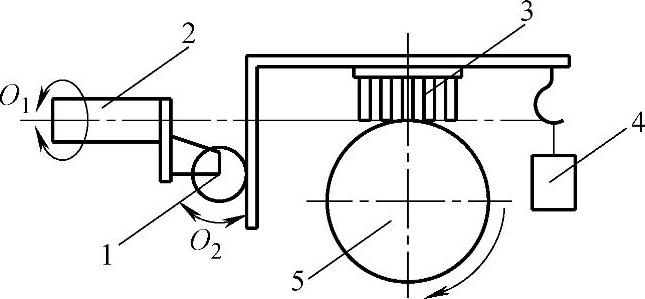

(5)砂型(芯)涂料的耐磨性不能差 耐磨性是指涂层表面抵抗外力抓搔而磨损的能力,用磨下的涂料质量g表示。它是对涂敷的涂层表面强度好坏的一种衡量方式。耐磨性太差,在搬运、合型等作业中,就会使涂层遭受损坏,更无法承受金属液的冲击、冲刷及静压力的作用。图1-84所示是涂料表面耐磨性测试仪的原理图。它是将生产实际中使用的型(芯)砂制成ϕ50mm×50mm圆柱形标准试样,硬化后,涂敷厚度为1.0~1.5mm的涂料,并在(150±5)℃烘干、保温1h,冷却后,把试样夹持在仪器的夹具上,并用软毛刷将试样外表面轻轻刷净,放下针布刷3使与试样5表面均匀接触(无外加荷重时,针布刷作用于试样表面的正压力为100g,如果希望增加正压力,可外加荷重法码,使正压力达到200g或300g),按动开关,试样开始转动,当转数计数器达到64r数值时,试样自动停止转动。称量磨下的涂料质量g(精确至0.01g),作为该涂料试样的耐磨性数值。磨下量越少(同一种涂料试样应测定三次,取其算术平均值)表明该涂料耐磨性越好。按JB/T 9226—1999《砂型铸造用涂料》标准中规定,涂层耐磨性能分为两级:一级为小于0.50g(64r/min),二级为大于等于0.50~1.00g(64r/min)。

图1-84 涂料表面耐磨性测定仪原理图

1、2—可转小轴 3—针布刷 4—荷重法码 5—试样

(6)涂料的烘干抗裂性和曝热抗裂性不能差 两种抗裂性,分别指涂料在烘干或高温曝热条件下,涂料层抵抗烘烤温度或抵抗高温激热而产生裂纹和剥离的能力,用Ⅰ级~Ⅳ级表示。每级的特征如下:

Ⅰ级:表面光滑无裂纹,或只有极微小的裂纹,涂层与基体试样之间无剥离现象。

Ⅱ级:表面有树枝状或网状细小裂纹,裂纹宽度小于0.5mm,涂层和基体试样之间无剥离现象。

Ⅲ级:表面有树枝状或网状裂纹,裂纹宽度小于1mm,裂纹较深,沿横向(即水平圆周方向)或纵向无贯通性粗裂纹,涂料和基体试样之间无明显剥离现象。

Ⅳ级:表面有树枝状或网状裂纹,裂纹宽度大于1mm,纵向或横向有贯通性裂纹,涂层和基体试样之间有剥离现象。

一般要求优良涂料的烘干抗裂性和曝热抗裂性为Ⅰ级。涂料抗裂性差,例如烘干甚至风干时,涂层出现明显开裂、剥离,将无法承受搬运、合型过程中可能遭遇的摩擦、碰撞,将不可能获得表面质量优良的铸件。抗曝热开裂性差的涂料,将在涂层中出现许多裂纹,将引起铸件产生涂料结疤、涂料渣孔、夹杂物、机械粘砂、夹砂、砂眼、表面粗糙等缺陷。因此,涂料的烘干抗裂性和曝热抗裂性不能差。

抗裂性的测试方法,通常采用生产实际使用的型(芯)砂制成R25mm圆头试样或ϕ50mm×50mm的抗压标准试样,并按相应的工艺硬化或烘干后,涂敷供试涂料,涂层厚度宜达到1.0~1.5mm。为检测涂料层烘干抗裂性,可按生产中采用的涂料烘干工艺在实验室用电炉烘干,烘干后,取出观察开裂情况,即可确定涂料抗开裂级别。好的涂料在烘干时不应产生任何裂纹和剥离,即应为Ⅰ级。进行曝热抗裂性试验,则应将涂敷好涂料的试样在温度150℃±5℃下烘烤1h,待其冷却后放入到加热至1200℃高温炉中,保温2~5min。然后,打开炉门,在高温下观察涂料层是否产生裂纹及裂纹程度,并对涂层的裂纹情况按Ⅰ~Ⅳ级进行评定。

(7)涂料的发气性不宜太高。涂料的发气性系指涂料在高温时析出气体的能力,一般用发气量即单位质量涂料析出气体的体积mL/g表示。涂料应有低的发气性,以免涂料产生的气体造成铸件气孔缺陷。JB/T 9226—1999标准中,对大多数水基涂料及有机溶剂涂料的发气量规定为小于20mL/g;对个别水基涂料及有机溶剂涂料的发气量规定为小于25mL/g或小于30mL/g。

发气性的测定采用发气性测定仪,目前我国多采用SFL型记录式发气性测定仪。测定时首先制备试样,它是将待测涂料经150℃±5℃温度下烘烤1h,并冷却至室温,研成粉末状,放入干燥器里备用。接着,称取试样1g(精确至0.01g),均匀置于预先经1000℃灼烧过的冷瓷舟里,然后将瓷舟送入已升温至1000℃±5℃的发气性测定仪的石英管红热部位,立即封闭管口,记录仪开始记录试样发气量,保持至试样无气体再析出为止。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。