(1)以盐为主要材料制成盐芯的禁忌

1)用浇注法制出的盐芯不宜用于形状复杂及细薄型芯。盐芯的主要组成材料是可溶性盐,对铝合金铸件有NaCl、KCl、K2CO3、Na3PO4、Na2SO4等;对钢、铁铸件可用BaO、Ba(OH)2、K3PO4等。

为制成盐芯,浇注法的一般做法是:先将盐加热至熔融状态,然后浇入预热过的芯盒中,待凝固后取出型芯进行后处理,如修补、上涂料等,整个过程与生产铸件类似。这种方法制出的盐芯最大问题是脆性大,强度差,不能用来制造形状复杂的型芯,同时,所制型芯表面粗糙,尺寸精度也较差。

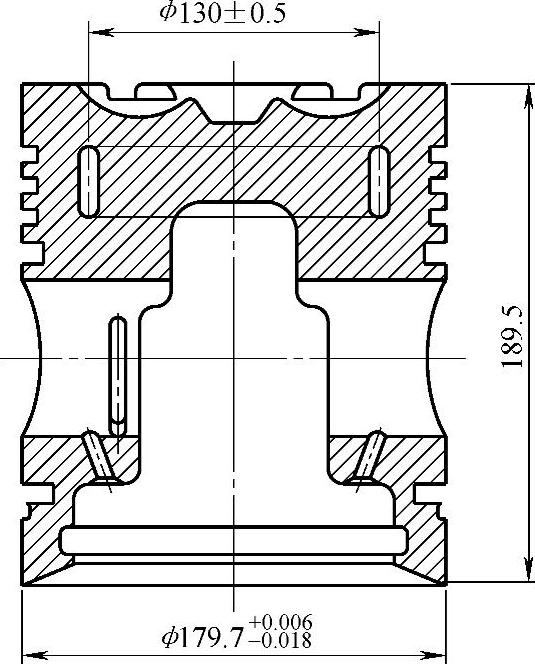

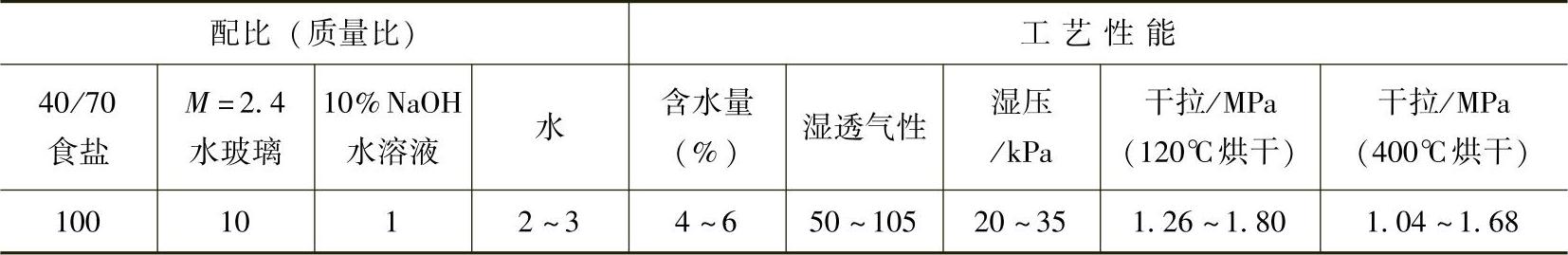

2)用食盐(NaCl)作为型芯砂的主要材料时,食盐不可不经焙烧就直接使用。用食盐作为型芯砂的主要材料时,食盐必须先经焙烧,去除盐中的水分和可燃性杂质。焙烧温度有的为750℃±5℃,保持4h以上,然后随炉冷却;有的为720℃,保温2h。若焙烧温度低于700℃、空冷,在急热时,盐芯会开裂。图1-77所示柴油机铝活塞的油腔(油腔的截面为8mm×24mm,直径(130±0.5)mm)就曾成功用盐芯生产。盐芯的配方及性能见表1-75。盐芯制成后吹CO20.5~1.5min,使盐芯硬化,再在盐芯表面涂敷两遍酒精-滑石粉涂料,并在120℃左右烘干。浇注前,盐芯应预热到120~180℃以减小热应力。活塞铸成后,用ϕ8.5mm钻头在进出油孔位置钻掉支撑铁管,排出盐屑。将活塞在沸水中煮2~4h使盐溶尽后,用高压水冲洗油腔。

图1-77 柴油机活塞

3)在盐中掺合其他耐火粒料作水溶性陶瓷型芯砂的主要材料时,对所用耐火粒料不宜不加选择。为了减少水溶性陶瓷型芯在烧结过程中的收缩率、保证几何尺寸的稳定性以及高温性能,必须在盐中掺入耐火粒料。对耐火粒料的要求是:在烧结及金属浇注过程中,不与盐反应而生成难溶于水的物质;另外,耐火粒料应具有毛细吸水作用,以加速盐的水溶。能满足这些条件的耐火粒料有硅石粉、铝矾土、滑石粉、氧化镁粉及电熔刚玉粉等,其中以电熔刚玉粉(α-Al2O3)的稳定性最好,不与盐反应,可以回收。所用的盐如果为食盐,除应经过焙烧外,还需进行球磨处理。球磨不仅可以细化食盐的粒度,还可活化NaCl晶格,有利型芯烧结。哈尔滨工业大学研究铝合金用水溶性芯砂的最佳配比(质量分数)是:食盐60%~70%,电熔刚玉7%~14%,粗制聚乙二醇[H(OCH2CH2)·nOH]24%~28%。其制芯工艺是:将三种组分在70~80℃下混合成糊膏状,在一定的压力(工艺试样的压制压力为3.0~3.5MPa)下注入芯盒制成芯坯(与熔模铸造制蜡模的方法相同),再在680~720℃下焙烧30~45min,就成为具有陶瓷样光洁表面的水溶芯。据称:此法可以制成最薄壁厚可至1mm,最小直径可至ϕ3mm,最大长度可达200mm的各种结构复杂、截面细薄的砂芯。

表1-75 食盐水玻璃芯砂配比及工艺性能

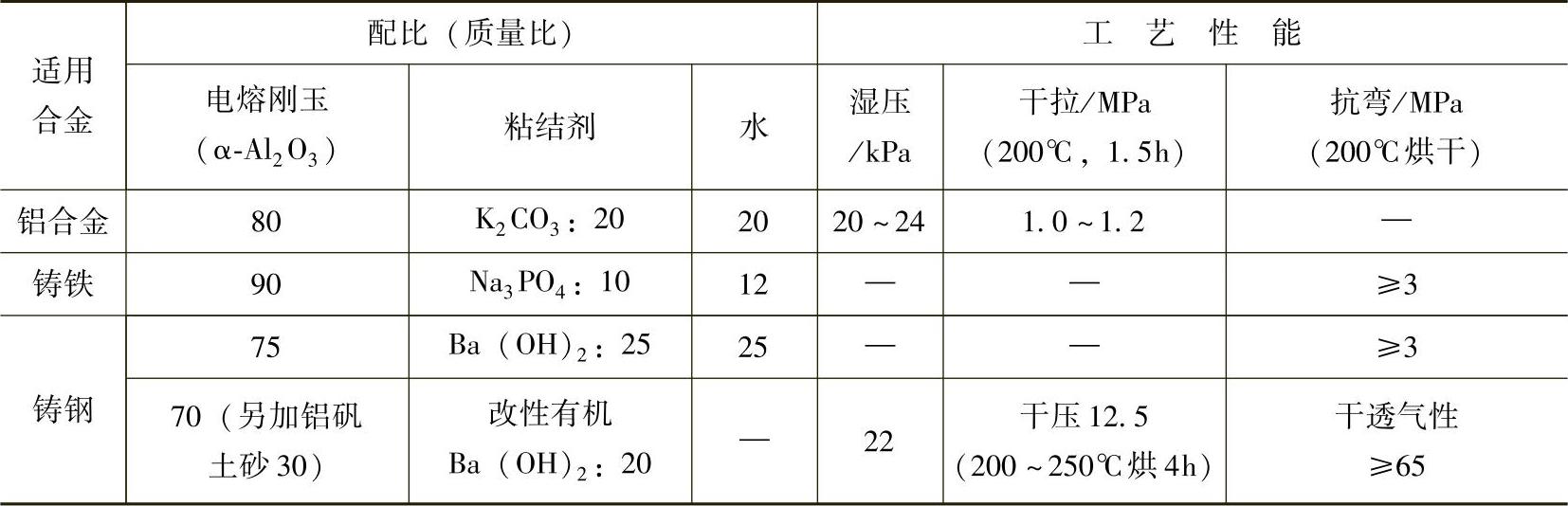

(2)以可溶性盐为粘结剂的水溶性芯砂的禁忌——不同合金铸件所用水溶性芯砂的粘结剂不宜相同 铝合金、铸铁和铸钢件用水溶性芯砂的配方及工艺性能的例子见表1-76。可知用于铝合金铸件水溶性芯砂的粘结剂即水溶性盐为碳酸钾K2CO3的水溶液;铸铁件为磷酸三钠Na3PO4;铸钢件为氢氧化钡Ba(OH)2,各不相同。用于铝合金水溶性芯砂的K2CO3,在烘干过程中,从水溶液中以K2CO3·1.5H2O形式析出,在891℃时熔融。这种芯砂在铝合金浇注时不产生气体,铸件冷却后可用水溶出,铸件表面光洁,而且电熔刚玉和K2CO3都可以回收。

铸铁件水溶性芯砂用的Na3PO4是在与K3PO4对比使用中挑选出来的,用Na3PO4时,砂芯的成型性、耐热性、耐吸湿性、回收等都比用K3PO4好,故常用Na3PO4作粘结剂。Na3PO4在冷水中的溶解度为28.3%(15℃),极易溶于热水而成强碱性的溶液(较同浓度的碳酸钠溶液为强)。Na3PO4可形成含12、6、0.5结晶水的水化物。55℃以下为Na3PO4·12H2O;65~121℃为Na3PO4·6H2O;212℃以上为稳定的无水磷酸三钠Na3PO4;在1060℃左右磷酸盐发生分解:(https://www.daowen.com)

(Na2O)n·P2O5→nNa2O+P2O5↑ (当n<3时)

在1210℃时,部分磷酸盐熔融。

由Na3PO4水溶液作粘结剂制成的砂芯,在200℃烘干后,其抗弯强度在20~1200℃范围内≥3.0MPa;1300℃开始软化,其抗弯强度≈2.0MPa。浇注后,铁液与砂芯之间不发生化学反应,砂芯在水中很容易溃散。

表1-76 不同合金铸件用水溶性盐作粘结剂的水溶性芯砂的配比及工艺性能

铸钢件用水溶性芯砂常用氢氧化钡水溶液作粘结剂。所制砂芯(其芯砂配方及性能参见表1-76)具有较高强度,热稳定性和导热性。粘结剂氢氧化钡Ba(OH)2的溶解度,在常温下很小(1.67g/100g水),但Ba(OH)2在368℃以上分解成BaO,BaO与砂芯主要材料Al2O3颗粒表面反应,生成BaAl2O4。BaAl2O4高温性能稳定,能在Al2O3表面形成粘结膜,但遇水分解,故其水溶性好。由氢氧化钡作粘结剂的芯砂在900℃下焙烧,其抗弯强度在20~1300℃范围内≥3.0MPa;在1400~1500℃时,抗弯强度≈1.5MPa。这种砂芯,在1500℃以下有良好热稳定性,不与钢液反应。浇注后其砂芯用水溶出,分离出电熔刚玉后,水溶液中的氢氧化钡以Ba(OH)2·8H2O形式回收。哈尔滨汽轮机股分有限公司在铸钢(ZG15Cr1Mo)汽封体上应用改性有机氢氧化钡作粘结剂的水溶性芯砂(芯砂配方及工艺性能参见表1-76)制芯,其制芯工艺是:先将电熔刚玉与铝矾土砂干混4min,而后加入配制好的改性有机氢氧化钡,湿混3~5min。制好的砂芯于200~250℃下烘4h,然后刷锆英粉涂料。铸件浇注后,当冷却至100℃时放入水中,砂芯40min内完全溶脱,铸件内腔表面光洁。

(3)由金属制成型芯,靠酸液腐蚀掉或溶解该金属来出芯的禁忌——用铜管芯铸出铝铸件的细小孔道,不宜用未经处理的铜管直接弯制成所需形状 在浓硝酸中,铜易被腐蚀掉,而铝铸件的型壁上却会形成一层坚固的氧化膜,阻止铝铸件进一步腐蚀,这是铜管芯可用于铝合金细孔铸造的工艺原理。铜管一般选用牌号为H68或H62拉制黄铜管。这种铜管当外径为ϕ3~6mm时,壁厚仅0.5~0.1mm,而铝铸件内的孔道往往弯弯曲曲,有的还有分枝,如何使铜管弯曲成所需形状,是必须多加注意的,但切忌将铜管不经处理就直接弯制成所需型芯的形状。因为未经处理的铜管强制其变形,一是去除力后仍力图恢复原状,不易持久保持变形状态;二是弯曲处特别是转弯角度大时,易使转弯处的铜管变扁,不呈圆形,如为油管,将影响油的畅通等。较为成熟的方法是:先将下料好的铜管放入铁盒内,周围填入细木炭块,放入电炉内升温至600℃,保持30min,进行软化退火,以消除铜管的弹性,使易于弯制。为了避免铜管弯制时管径变形,向铜管内灌注熔点只70℃的铋铅合金(铋50、铅26.7、锡13.3、镉10)。铜管弯制最好采用专门设计的弯管夹具,最小弯曲半径一般不小于R6。为防止呛火(浇注过程中产生的大量气体不能顺利排出,在金属液内发生沸腾,导致在铸件内产生大量气孔,甚至出现铸件不完整的缺陷),浇注时处于水平位置的铜管应在管上打ϕ0.3~0.5mm、孔距8~12mm的通气孔。铜管弯制好以后,将铜管放入沸水槽内,并翻动铜管,使低熔点合金顺利流出;为保证低熔点合金流干净,可将铜管加热至120℃左右,并反复倾倒,让可能残留的低熔点合金彻底流出。

为了制出具有一个或多个分枝的复杂铜管芯,可以将弯好的铜管组焊起来。组合焊接时,可以采用ϕ1.2mm银焊料(牌号HIAgCu30—25)焊丝,因为银焊料流动性好,焊接处易锉修。

为了获得表面光洁的细孔道,防止铜管在浇注时熔蚀,可在铜管表面涂敷涂料。该铜管芯曾用来生产航空器传感器壳体上的油路通道,浇注前,将铜管芯预热至120℃左右,铸型预热至250~300℃,所浇铝合金的浇注温度为710~730℃,以上限为好。最后用浓度为40%~50%(质量分数)的硝酸将铜管芯腐蚀掉。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。