(1)以石灰石砂为原砂的水玻璃砂最好不加钙基膨润土来提高其湿态强度 需要用粘土调整以石灰石砂作原砂的水玻璃砂湿态强度时,要注意对粘土的选择。钙基膨润土中,CaO质量分数高,会与水玻璃中的硅酸迅速反应生成硅酸钙凝胶体CaO·SiO2·pH2O,影响所混水玻璃砂的可使用时间,因此,用普通粘土(高岭土)更合适。为确保使用性能,有的工厂规定配制石灰石水玻璃砂用粘土的CaO质量分数应≤0.5%。

(2)不可不解决石灰石水玻璃砂在夏季,尤其室温高于30℃时,可使用时间太短问题 石灰石水玻璃砂在气温较高季节存放时,由于石灰石砂组分主要为CaCO3,在水中有一定的溶解度,会与水玻璃发生下列化学反应:

CaCO3+Na2O·mSiO2+nH2O→Na2CO3+CaO·SiO2·pH2O+(m-1)SiO2·qH2O

即提前生成了硅酸钙凝胶体,当气温升高时,上述反应加快,更易使石灰石水玻璃砂发生自硬。因此,石灰石水玻璃砂混制完毕,随着待用时间的延长,将出现造型性能恶化、湿压强度增加、终硬化强度下降等趋势。如果在石灰石水玻璃砂中加入无水碳酸钠,将使上述反应式右边生成物之一Na2CO3的浓度提高,从而可抑制或削弱这一反应的进行。碳酸钠的加入量,不同工厂采用的加入量有明显不同,有定为砂质量的0.1%~0.4%,有定为0.1%~0.2%,也有定为0.05%~0.70%的。如果改而加入碳酸氢钠NaHCO3,由于HCO-3和水玻璃水解时出现的OH-作用,生成CO2-3(HCO-3+OH-→CO2-3+H2O),同样能对上述反应起到抑制作用。但在气温低的冬季,如果仍加入碳酸钠或碳酸氢钠,会严重阻碍CO2的硬化。因此,当冬季采用CO2硬化时,最好不加或少加碳酸钠或碳酸氢钠,可加0.5%~1.0%的硫酸亚铁促硬剂或改加0.07%~0.60%硼酸。

(3)石灰石型(芯)砂的透气性不能低 钢液浇入石灰石砂型后,砂型(芯)表层石灰石砂受热分解产生大量CO2气,如果不能及时排出,易使型内气压迅速上升,引起铸件产生气孔等缺陷,因此要求石灰石型(芯)砂比用硅砂为原砂制作的型(芯)砂的透气性要高,一般要求透气性在350以上。而石灰石型(芯)砂的透气性很大部分取决于石灰石砂的粒度粗细及细粉的含量。通常,生产同一铸件,要求采用的石灰石砂粒度应比采用硅砂的粗,而且还应严格控制其细粉含量。

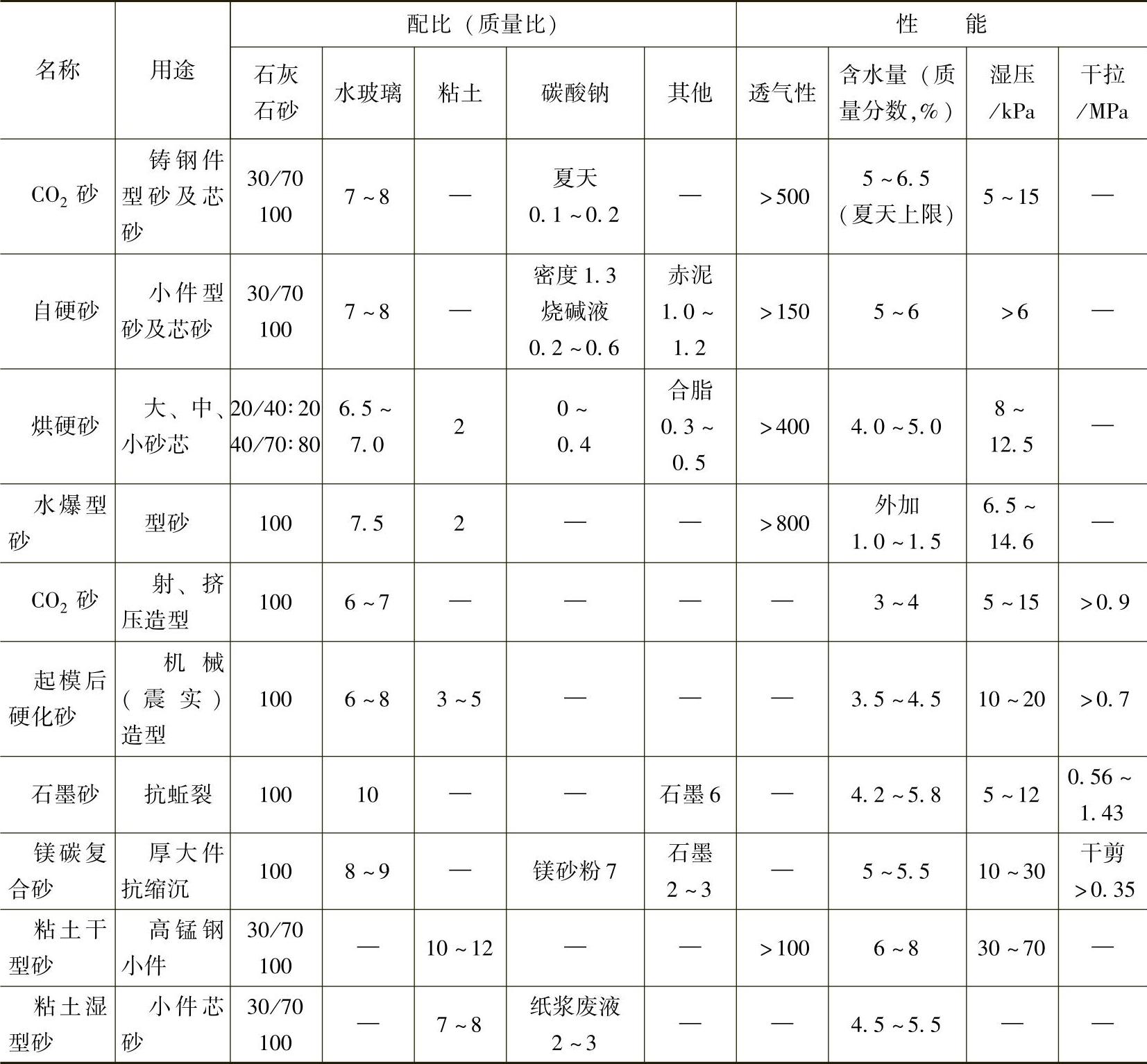

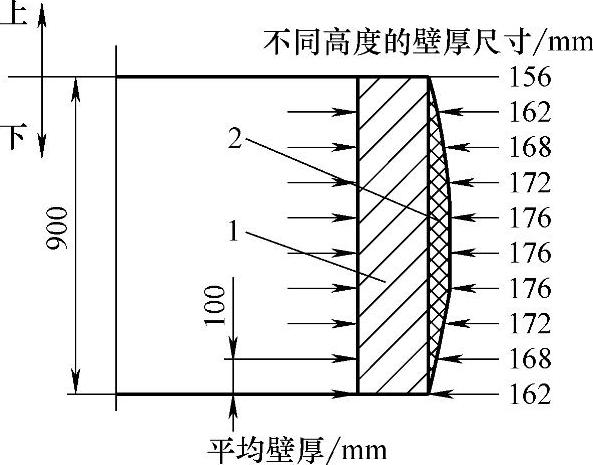

(4)不可不注意石灰石砂曾成功使用过的一些配方 表1-57是一些工厂曾成功使用过的一些配方,可作为配制石灰石型(芯)砂的参考。其中有加合脂0.3%~0.5%的,是因为石灰石水玻璃砂抗冲蚀性能差,钢液浇注过程中,容易将浇注系统或砂型表面石灰石砂粒冲掉,卷入型腔,而进入型腔的石灰石砂粒在钢液中继续分解,导致形成分散的、成片的气孔(孔内可看到CaO的残渣)。为防止产生这类气孔,除对浇注系统采用耐火砖管外,在砂内加入少量合脂来增加砂型壁的抗冲蚀性。有的配方中,加有适量石墨粉或石墨粉和镁砂粉,其目的是为解决因石灰石砂使铸件产生的蚯裂、缩沉等缺陷。蚯裂是指铸件表面形成蚯蚓状凸起和在该相应部位伴生有潜伏内裂纹的一种特殊缺陷。常出现在垂直浇注的圆柱或圆筒形铸件表面,即沿铸件轴向出现蚯蚓般条状凸起物,蚯区存在较多的以侵入为主的氧化夹杂物(蚯凸表层富集以氧化铁质为主的大块夹杂物,次表层大多为含Si、Ca、Mn、Fe等元素的复合氧化夹杂物),蚯凸下还潜伏着串珠状分布的孔洞,孔洞靠铸件中心端的尾部有扩展性内裂纹,裂纹内往往伴有夹杂物,裂纹壁面多呈氧化色,其中充满以FeO为主的夹杂物,裂纹内壁有脱碳层。此外,在薄壁件的外圆弧部分也较易产生蚯裂;厚壁铸件的平面部分,当缩沉现象严重时,也会出现蚯裂。蚯裂产生的原因是石灰石砂型壁在钢液尚未凝固前开裂,钢液侵入型壁裂缝,铸件凝固后形成蚯凸。蚯凸下的串珠状孔洞显示蚯区凝固前存在着连串的气泡,其气源应来自侵入钢液的石灰石砂粒热解析出的CO2及其与铁反应生成的CO(CO2+Fe=FeO+CO)。型壁的开裂则很可能是由于型壁受热不均、石灰石砂受热分解和温度梯度引起铸型内外各层体积胀缩不一致以及钢液静压大等造成,是线收缩应力、热应力、缩沉和鼓胀应力等同向应力叠加,导致型壁出现内裂缝而呈现石灰石砂特有的蚯裂缺陷。缩沉(铸件鼓胀,胀砂)是厚大铸钢件用石灰石砂铸造常出现的缺陷,其特点是铸件壁厚发生胀大,而且随铸件高度发生变化,如图1-74所示。通常是在高度中间偏下方缩沉最大;另外,产生缩沉的铸件上表面易产生缩孔。缩沉产生的主要原因,是在高温钢液的静压力作用下产生型壁移动,型腔扩大。为什么采用石灰石砂这一问题会更突出呢?通过一些研究,认为采用石灰石水玻璃砂浇注铸钢件时,由于存在氧化气氛强、铸件周围型壁移动、铸件热塑变周期长等,是导致所生产铸钢件比采用硅砂容易产生缩沉的主要原因。用石灰石水玻璃砂浇注铸钢件时,其冷却过程可分为快速冷却和缓慢冷却两个阶段。先快是由于CaCO3分解及Fe+CO2=FeO+CO是吸热反应,后慢是由于铸件表面的铁及其氧化物的氧化放热,以及碳酸钙热解和氧化铁渣蚀CaO型壁形成低熔点的CaO·FeO

表1-57 石灰石型(芯)砂的配方及性能(https://www.daowen.com)

图1-74 串铸法兰缩沉壁厚变化实例

1—铸件壁厚 2—缩沉区

固溶体、CaO·Fe2O3、2CaO·Fe2O3、CaO·2Fe2O3等二元铁酸钙,导致型壁位移,型腔扩大。与此同时,型壁与铸钢件表面间形成空隙,刚凝固的铸件表层受内部钢液压力而向外“鼓胀”。由于“气隙”形成后出现“烟囱效应”式的供氧,引起铸件表面继续氧化升温,造成铸件表层区的“温度倒梯度”(外表层温度高于次表层),加上CaCO3热解成多孔的CaO后热导率降低,使铸件和型壁冷却缓慢,由此使型壁缩沉和铸件鼓胀继续进行。可见,缩沉和鼓胀的过程是个温度范围较宽、时间较长的过程。抑制缩沉的对策应是减少氧化、抑制氧化铁的渣蚀和强化冷却。因而在表1-57的配方中加入镁、碳双重附加物,既可减弱氧化,阻延CaCO3热解及其产物与氧化铁、熔渣的反应,也可抑制渗透渣蚀,使氧化铁固溶于MgO或形成高熔点复盐,同时也有助强化冷却。该配方主要用于防止大型厚壁件的缩沉;中型厚壁件可只加石墨或渣油等碳质材料。为防止蚯裂,主要应防止型壁出现裂缝、减弱氧化气氛以及采用导热性较高的型砂,促使快凝、早建强度等。表1-57的抗蚯裂配方中加石墨粉,就有助达到上述目的。采用加镁、碳双重附加物的石灰石砂,既抗缩沉,也能防止或减少蚯裂和气孔。

(5)不可忽视石灰石型(芯)砂的混制工艺 混制石灰石水玻璃型(芯)砂时,应先加干料,混匀后再加湿料混碾。一般加料顺序为:石灰石砂和粘土、石墨等粉状材料→碳酸钠或催硬剂→水玻璃和水→柴油→卸砂。混砂时间是干混1min,湿混5~8min即可。由于我国工厂常用碾轮式混砂机混砂,而石灰石砂硬度低,不耐碾压,易粉碎,因此,用碾轮式混砂机混砂时,应适当抬高碾轮,使与底板有40~70mm间隙,或者减少每碾投料量,合理缩短混砂时间,切忌“过碾”。这里提到柴油,尽管在配方中未予指明,但有时可添加0.3%~1.0%柴油来改善其造型性能。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。