(1)不可不知铸造粘结剂改性渣油用渣油的来源及其组成 用作芯砂粘结剂的改性渣油所用的渣油,是炼油厂对原油蒸馏加工过程中蒸馏塔底的残渣。原油蒸馏工艺有常压蒸馏、减压蒸馏等几种。不同的原油、不同的蒸馏工艺对渣油的性能都有一定的影响。用做铸造粘结剂的渣油一般为减压渣油。渣油组分相当复杂,主要由各种碳氢化合物及氧、硫、氮等衍生物的大分子的混合物组成。根据其碳氢比例和相对分子质量大小的不同,一般可以把它分为油质、胶质和沥青质三部分。其中一部分原来就存在于石油中,而另一部分则是在蒸馏时由石油中其他组分分解、聚合及缩合而成。除了以上三种组分之外,渣油中还含有质量分数小于1%的碳沥青和似碳物(半焦油质),碳沥青不同于沥青质的是它不溶解于苯和四氯化碳,仅溶于二硫化碳;而似碳物是炭黑类的固体物质,不溶于任何溶剂。用作芯砂粘结剂的渣油的硬化,具有相当复杂的物理化学反应过程,实质上是小分子向大分子转化的过程,包含油质蒸发、胶凝向胶质转化,胶质又进一步脱氢聚合生成沥青质,接着又向碳氢质和半胶油质转化。在这一进程中,渣油变成凝胶及半固态、固态的韧性粘结膜,使砂芯获得强度。

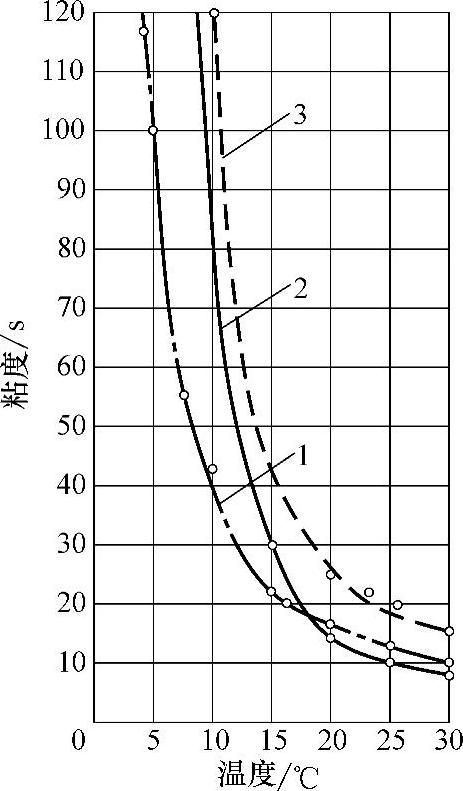

(2)渣油用作铸造芯砂粘结剂不可不进行稀释 渣油在常温下呈膏状,无法直接用来配砂,必须用稀释剂进行稀释。裂化柴油是一种较好的稀释剂,煤油也可作为稀释剂,不过效果较差。图1-72所示为稀释剂对渣油粘度的影响,在同样稀释比时,用煤油作稀释剂比用裂化柴油作稀释剂的粘度大些,配制的渣油砂硬化强度不如用裂化柴油的高。稀释时,当渣油与裂化柴油的质量比为2∶1~4∶1时,稀释效果最好。

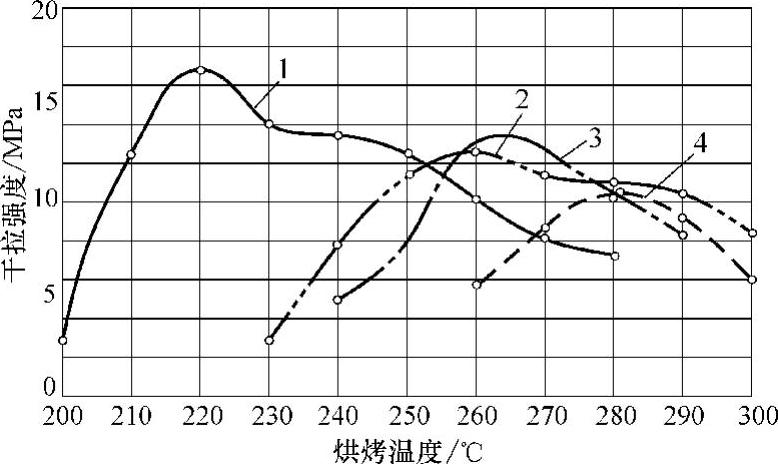

(3)用渣油作铸造芯砂粘结剂时,可加入适量环烷酸铁作催化剂,其所起作用不可不究 渣油用作铸造砂芯粘结剂,早在20世纪50年代末我国就已开展研究,并一度推广应用。到20世纪70年代中期,上海地区针对渣油粘结剂使用中存在的问题,例如冬季渣油粘稠、砂芯蠕变、烘干温度偏高、烘干温度范围偏窄和烘干速度太慢等开展研究,其中用裂化柴油取代煤油作稀释剂,以及加入适量环烷酸铁作催化剂等都是很有实用意义的技术进步。图1-73所示是加入不同催化剂的渣油砂的烘干工艺,可见不加催化剂的烘干温度高,烘干温度范围窄,仅20~30℃,其烘干后的强度也不如加有催化剂的高,这说明加入环烷酸铁等以后,能促进渣油氧化聚合,降低砂芯烘干温度,扩大烘干温度范围。另外,渣油中加入催化剂环烷酸铁后,可进一步降低渣油液的粘度,特别是降低了摄氏零度左右的粘度。例如未加环烷酸铁的渣油粘结剂在0℃时的粘度达1500s,加入环烷酸铁液12%或9%后,渣油粘结剂在-1℃时的粘度也仅为210s,因此环烷酸铁对渣油粘结剂具有一定的降凝作用。

图1-72 稀释剂对渣油粘度的影响(用N—6粘度杯)

1─裂化柴油稀释(渣油∶裂化柴油=10∶5) 2─裂化柴油和煤油稀释(渣油∶裂化柴油∶煤油=10∶2.5∶2.5) 3─煤油稀释(渣油∶煤油=10∶5)

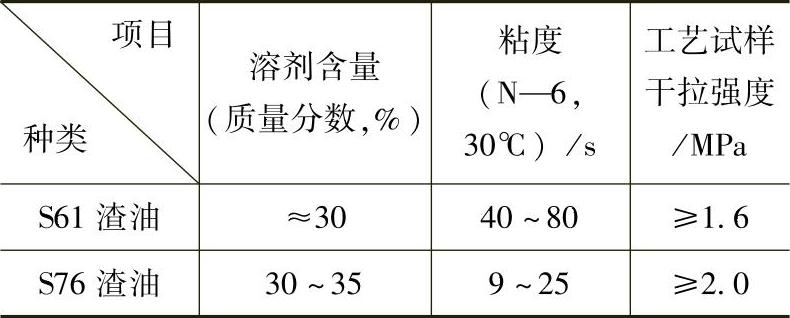

(4)不可不了解渣油粘结剂的性能指标及其适用性 渣油粘结剂开始由沈阳铸造研究所进行开发性研究,并一度推广应用;后来上海地区进行了更深入的研究,解决了渣油粘结剂使用中存在的大部分问题。由沈阳铸造研究所利用上海炼油厂生产的减压渣油加轻柴油或煤油稀释后配制成的S61渣油粘结剂,由上海大学利用同一种渣油再加适量环烷酸铁溶液做催化剂配制成的S76渣油粘结剂,其性能指标见表1-48。

图1-73 加入不同催化剂的渣油砂的烘干工艺(不同温度下的烘烤时间都为45min)曲线(www.daowen.com)

1─70/140硅砂100、膨润土3、糊精1、水2.2、渣油粘结剂6、环烷酸铁溶液12%(渣油粘结剂的质量分数) 2─70/140硅砂100、糊精2.5、水1.5、渣油粘结剂6、环烷酸锌溶液25%(渣油粘结剂的质量分数) 3─配方同2,改加环烷酸钡溶液25%(渣油粘结剂的质量分数) 4─配方同2,不加催化剂

表1-48 渣油粘结剂的性能指标

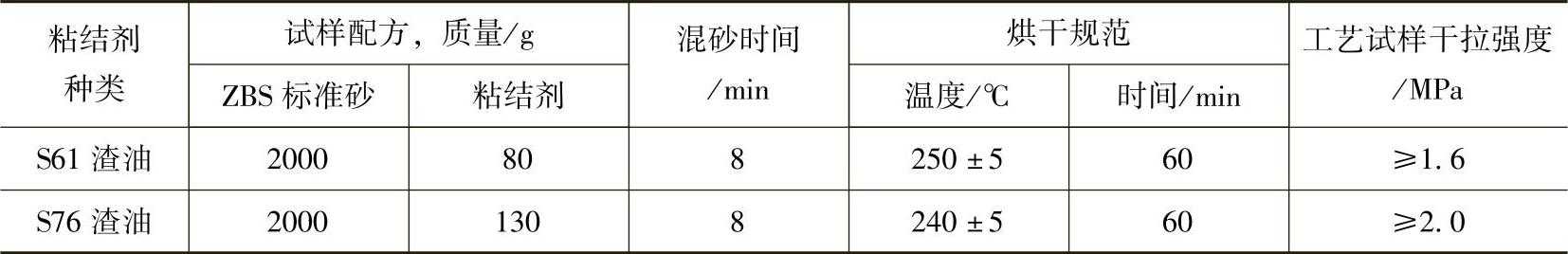

渣油粘结剂工艺试样的配方及配制见表1-49。

渣油砂,尤其S76渣油砂曾经在上海地区一些工厂全面或部分投产应用,表明可适用于Ⅰ、Ⅱ、Ⅲ级砂芯,铸件质量良好。渣油砂的主要优点是成本较低、湿压强度较高、流动性良好、无合脂砂芯的蠕变现象、混好的芯砂可使用时间长(稍加覆盖,防止水分蒸发,约一周以上均可用)、发气速度较慢以及有一定防粘砂性等;其缺点是有一定气味,烘干温度要高于植物油砂和合脂砂,烘干时间也要长些;制芯工人与渣油砂直接接触后手掌发黄,需用煤油、柴油才能洗净等。

表1-49 渣油粘结剂工艺试样配方及配制

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。