(1)选用植物油作芯砂粘结剂时,不可忽视因地制宜 对铸造生产来说,用植物油作芯砂粘结剂除考虑适用性外,必须考虑其价格、货源。价格合适、货源有保障才能稳定生产工艺,才能出效益。一般来说,油脂粘结剂的选用,应因地制宜,最好就地取材。例如东北、西北产亚麻籽油、豆油,湖北、四川、湖南的桐油较丰富,这些地区就宜采用相关油脂作芯砂粘结剂。有些植物油脂例如菜籽油,曾因碘值不太高,被认为“难于用做芯砂粘结剂”,后来实验研究证实:只要调整好烘干工艺,也同样可以采用。改性米糠油用做芯砂粘结剂时,在使用前可用质量分数为15%的溶剂油或煤油稀释,以降低其粘度,提高芯砂的流动性。也有将不同碘值的植物油掺合使用,取长补短;或者将植物油掺入适量溶剂稀释,例如在亚麻油中加入煤油(亚麻油∶煤油=6∶4),亚麻油的流杯粘度可从7.53s/20℃降低到2.05~3.50s/20℃,加入1%亚麻油的干拉强度可从0.97MPa提高到1.9MPa,这是因为油的粘度降低后,油膜可更均匀地包覆砂粒表面。也可以采用汽油、200号溶剂油稀释。

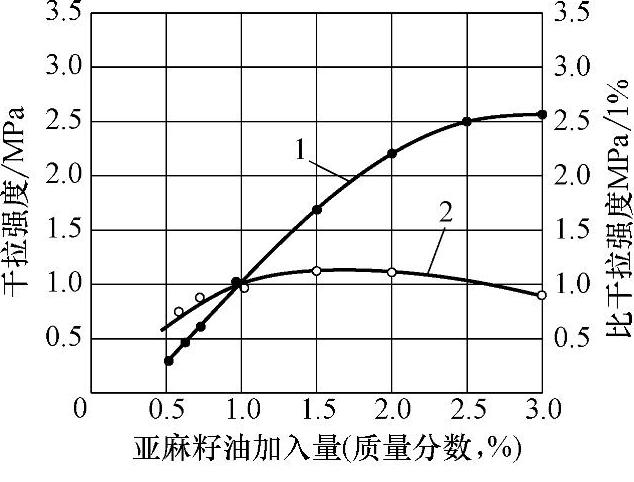

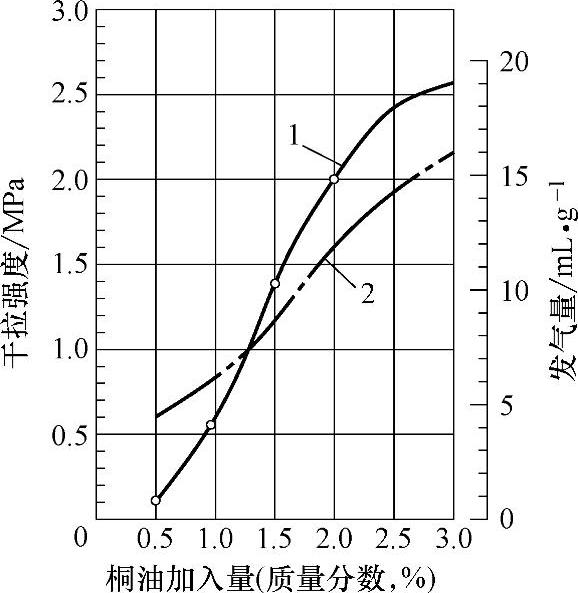

(2)用植物油作芯砂的粘结剂时,其加入量不宜多 植物油大都是比较宝贵的材料,应尽量节约使用,也有利于降低铸件成本。另外,增加植物油加入量,干强度虽然高,但透气性下降,发气量增大,退让性和溃散性变差,成本也增高,因此其加入量不宜多。以国内过去使用较广泛的亚麻籽油和桐油为例,其加入量对干拉强度的影响如图1-66和图1-67所示。可见:随着油的加入量的增多,干拉强度增加,但并不呈直线关系。当油的加入量达到一定量后,干拉强度的增加速度放缓,比干拉强度有所下降(见图1-66),发气量明显增加(见图1-67)。比干拉强度下降的原因,是砂粒上的油膜超越了最合适的厚度,根据试验和计算,合适的油膜厚度约为1.0~1.5μm。生产实际应用中,并不是干拉强度越高越好,应根据使用的合金及砂芯复杂程度而定。一般对于Ⅰ、Ⅱ级砂芯,植物油的加入量为砂质量的2%~3%,轻合金铸件的用油量只需原砂质量的0.5%~1.3%,不必追求过高强度而增加用油量。

图1-66 亚麻籽油的加入量对油砂干拉强度和比干拉强度的影响

1—干拉强度 2—比干拉强度

图1-67 桐油的加入量对油砂干拉强度和发气量的影响

1—干拉强度 2—发气量

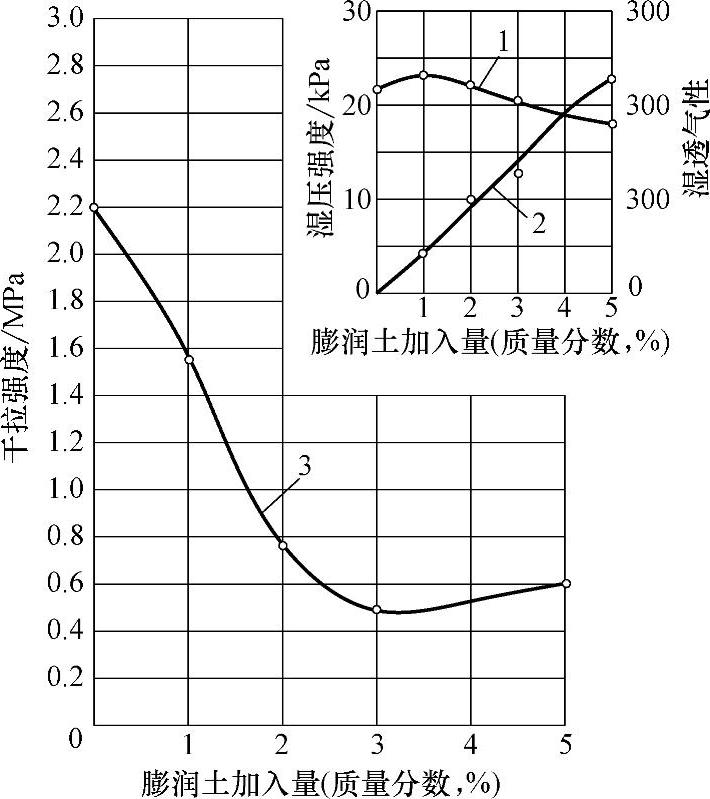

(3)用植物油作芯砂粘结剂时,对稍具高度或较易变形的砂芯,通常不可不适量添加能增加湿强度的附加物 植物油脂在硬化前表面张力很小(约为水的55%),因此油砂的湿强度很低。而用油砂制作的砂芯,大都是将芯盒取走后送进烘窑烘烤,必须有一定的湿强度来防止其变形,一般需加入含泥量>10%~20%的粒度为200/270的红砂、膨润土、糊精、糖浆等来增加湿强度。但是红砂、膨润土不宜多加,以膨润土为例,每加入1%(占砂的质量分数)的膨润土,约相当于损失掉0.15%~0.25%(占砂的质量分数)的油,这是由于膨润土颗粒细小,表面积大,要消耗掉一部分油;另外,粘土中的钠、钾、钙等的碱金属化合物在水中离解,与油起皂化作用。图1-68所示是膨润土的加入量对桐油砂性能的影响。可见,膨润土加入量在3%以下时,随膨润土加入量增多,干拉强度大幅下降,而湿压强度明显上升。膨润土的加入量一般应小于硅砂质量的2%。加入含泥量为10%~20%的粒度为200/270的红砂,可适度提高油砂湿强度,使油砂的干拉强度损失较小,其加入量一般为砂质量的2.0%~8.0%。加入糊精、糖浆,或与少量膨润土配合使用,不仅可以提高湿强度,而且还可以使干强度很少降低,甚至还可提高干强度。糊精、糖浆的加入量一般为硅砂质量的1%~2%。

图1-68 膨润土的加入量对桐油砂干、湿强度等性能的影响

1—湿透气性 2—湿压强度 3—桐油砂(https://www.daowen.com)

注:配方:硅砂100、桐油2.5;室温18℃;210℃烘烤90min。

(4)油砂用硅砂的质量要求不宜太低 油砂用硅砂的质量要求虽不像树脂砂那样严,但还是应该选择采用粒形偏圆、杂质少、含泥量低、微粉少、表面干净的硅砂甚至水洗砂,以减少用油量。硅砂的粒度一般选用40/70、50/100和70/140三种。粒度较细,所生产铸件表面质量较好;粒度较粗,砂芯透气性较好。对于表面质量要求高的铸件,常在砂芯表面涂敷涂料。

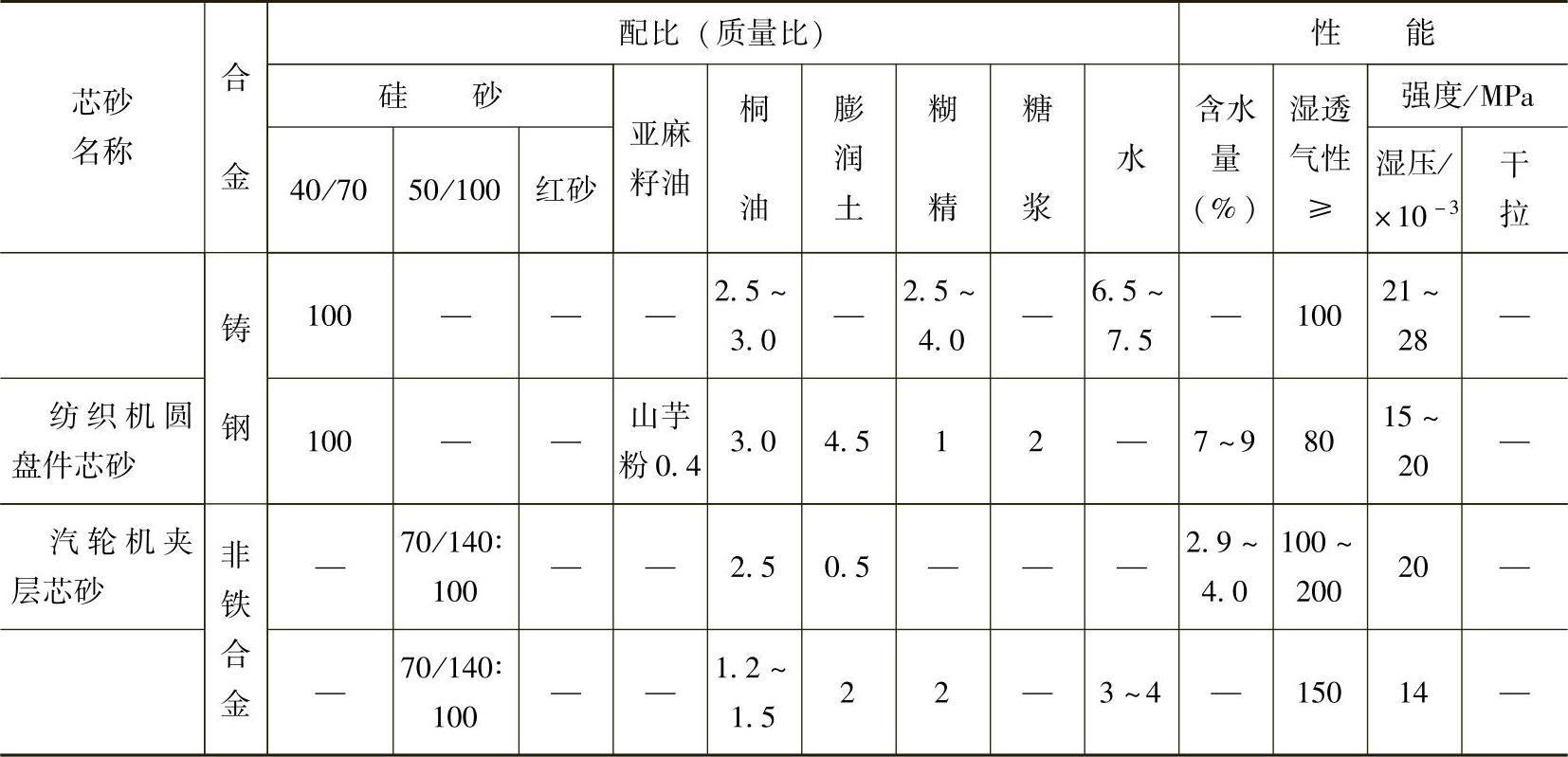

(5)不可忽视不同合金铸件用油砂的具体配方 表1-43所列芯砂的配比及性能参数,主要是我国部分大型汽车制造厂、柴油机厂曾经较广泛使用的一些配方及所控制的性能,可供采用油砂时作参考。表中所指红砂是含泥量为10%~20%、粒度为200/270的粘土砂;高度复杂、细薄的砂芯用芯砂,为提高其湿强度,所加红砂不多,只3.5%,甚至不加,仅加入适量水来提高湿强度,主要是有成型烘干器来防止砂芯湿态变形;更重要的是从工艺方面着眼,将湿强度取低值,使芯砂有好的流动性,有利砂芯精确成型;同时,有助于油砂在油脂加入量较少条件下,得到最好的干强度和较小的发气量,确保铸件质量。水的加入量不宜多,因为油、水同时存在时,一方面,在烘干过程中水分可使温度上升较缓慢,砂芯易烘透;另一方面,砂粒往往优先被水润湿,并在砂粒表面包覆一层水膜,而油处于水膜外层,砂芯烘干时,水分蒸发外逸,会破坏油膜的连续性,使干强度降低。水的加入量,一般为砂质量的2%~3%,如果加有膨润土、糊精等水溶性附加物,可适量增加水的总量(每加砂质量1%的糊精或膨润土,需加砂质量的0.4%~0.6%的水),但仍应严格控制。

表1-43 植物油砂的配方及性能

(续)

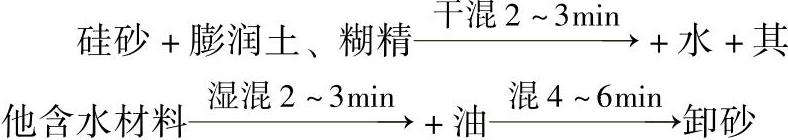

(6)不可忽视油砂的混制工艺 为了保证混砂容易而均匀,混制植物油砂的一般原则是先干混后湿混,水及水溶性附加物在加油之前加入。举例如下:

采用这样的混砂工艺,是因为膨润土、糊精等粉状附加物在干混过程中可得到较充分的分散,再被水润湿后,使油脂能更容易在砂粒表面分布均匀,这样混碾出来的油砂的干强度,往往比先加油后加水的油砂的干强度更高些。先干混后湿混,开始阶段易造成粉尘飞扬,恶化劳动条件。采取加砂后先加水混碾,再加粉状材料,有助于改善劳动条件。其混砂工艺如下:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。