(1)覆膜砂用原砂的禁忌

1)覆膜砂用硅砂的粒度不宜粗,其粒度组成切忌太分散。覆膜砂大多使用硅砂作原砂,其粒度组成我国还未作出严格规定,但整体感觉是稍微偏粗、偏分散。砂粒偏粗,在获得较好强度前提下可减少价格贵的树脂加入量,对生产覆膜砂的厂商有利,但对铸造厂的铸件尺寸精度和表面粗糙度值会有不利影响。从国外来看,例如英国推荐覆膜砂用硅砂的平均细度:壳型为90~110,壳芯为60~80;美国推荐的为60~110,甚至有使用更细的,如平均细度为120~130。从对国外提供的部分覆膜砂进行实际检测来看,也都在这一范围,并且平均细度多在100左右(多用于钢、铁铸件)。这是因为使用壳型大都不会涂敷涂料,要得到表面质量优良,尺寸精确的铸件,粒度决不宜粗。另外,我国对树脂砂大都偏向采用粒度分布在3~5个相邻筛号上的硅砂,而发达国家对覆膜砂用硅砂,特别是使用偏细的硅砂时,大多集中在1~2个筛号上。正如英国工业用砂铸造供应部的技术经理特隆(C.Terron)在论述壳法40年的发展时,对壳法用硅砂应具有的理想性能中,第1条的规定就是要细,其颗粒级配很窄,极细的微粉占的质量分数应极少,并且这样的粒级应始终如一。他认为沉积在京斯林城(Kings Lynn)的硅砂(见表1-39)接近这一要求。为什么对覆膜砂用细粒硅砂主张粒度集中在1~2个筛号上而不是3~5个筛号呢?主要矛盾不在于热膨胀集中引起铸件的膨胀缺陷,而是透气性问题,耐火度、耐用性问题。无庸讳言,砂粒细,只要树脂加入量合适,强度不是主要问题,因为砂粒间接触点多,而透气性倒是值得关注的性能,只有粒度均一,砂粒间的孔隙才不会被填塞,才有可能有较好的透气性,才能更好保证铸件质量。要求砂细,如果砂粒不均一,必然粗细差别大,微粉多,耐火度、耐用性均会受严重影响;砂粒细,但均一,在得到同种强度条件下,很大可能会降低树脂加入量,这既对铸件质量有利,也可为覆膜砂供应商创造更多效益。因此,覆膜砂用硅砂采用偏窄的粒度范围,即主要部分只集中在1~2个筛号上,是很有技术和经济意义的,是值得在我国推行的。

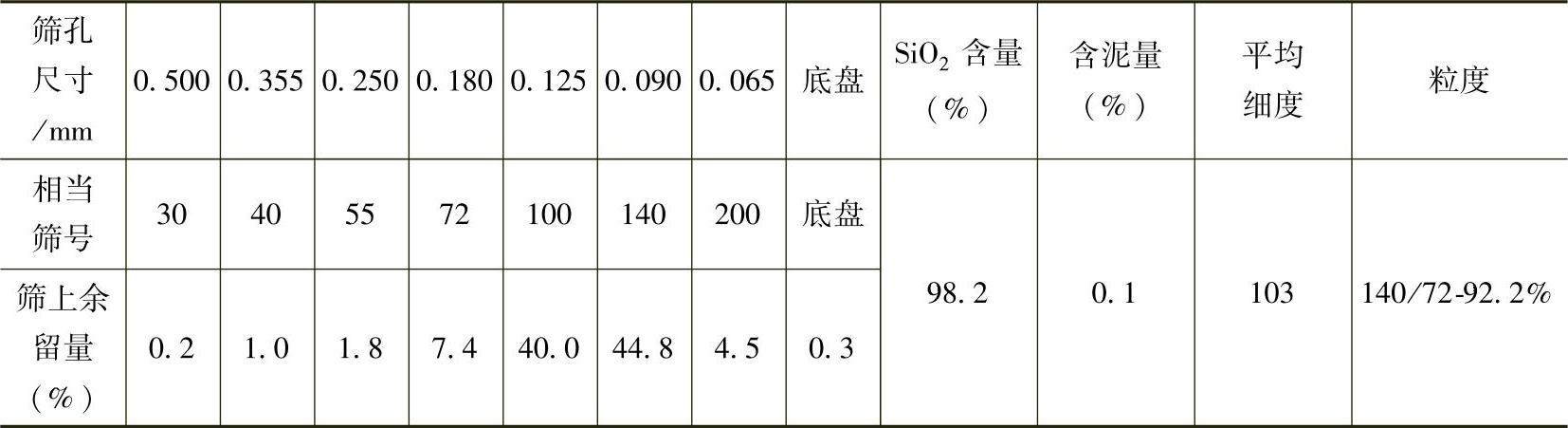

表1-39 京斯林城平均细度100硅砂的颗粒组成

2)覆膜砂用硅砂粒度组成中,过粗和过细的部分切忌多。从表1-39可以看出,国外覆膜砂的平均细度为103的硅砂,其较粗部分,例如30号筛上的仅占0.2%,30号、40号筛上的也只占1.2%,加上55号筛上的也只有3.0%。美国覆膜砂用的平均细度为90~110的硅砂,其50号筛上及更粗的砂比英国的更少。这些说明,在平均细度为90~110的硅砂中,要求30、40、50甚至70号筛上的砂均不宜多。因为少量过粗的硅砂夹杂在细砂中,对透气性、耐火度、耐用性提高不大,但会恶化铸件表面质量。从发达国家覆膜砂用硅砂看,即使采用平均细度为80左右的硅砂,其在30、40、50号筛上的余留量也很少。另外,覆膜砂用硅砂虽然采用的平均细度很细,但对其含泥量及底盘的微粉,甚至270号筛上的砂粒均限定相当严格,一般不超过0.5%,因为这些微粉消耗粘结剂多,还使透气性剧烈下降,因此切忌过多。

(2)壳法覆膜砂用树脂的禁忌

1)壳法覆膜砂用酚醛树脂不同于酸自硬树脂砂用酚醛树脂。壳法用酚醛树脂为热塑性酚醛树脂,又称线型酚醛树脂,它是在酸催化下(pH<7)、苯酚与甲醛的摩尔比大于1(通常为1∶0.75~0.85)的条件下反应生成的。树脂外形为淡黄色固体,一般以条状、块状、片状或粒状供应﹔能溶于酒精、甲醇等溶剂﹔受热时能熔化,有可塑性,熔化过程是可逆的。而酸自硬用酚醛树脂为热固性酚醛树脂,又称甲阶酚醛树脂,通常它是采用碱性(pH>7)、苯酚与甲醛的摩尔比小于1的条件下反应生成的。在合成过程中,应将它控制在较低的反应程度,以得到相对分子质量较低的适合酸自硬树脂砂用的水溶性酚醛树脂液。热固性酚醛树脂受热或加入苯磺酸等硬化剂时,可逐渐转变为不熔、不溶的体型结构,即实现硬化。因此,壳法和酸自硬法两者虽然都用酚醛树脂,但两者合成中所用酚和醛的摩尔比、合成介质以及产出的树脂形态、结构和性能都不相同,两者不能互用。

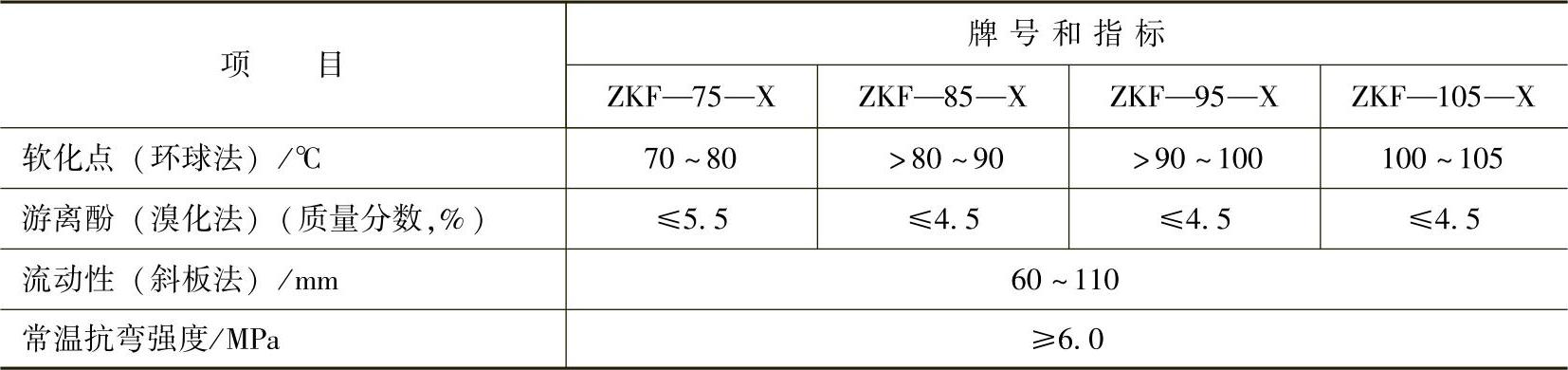

2)不可不知我国壳法覆膜砂用酚醛树脂的牌号和性能指标。表1-40是我国壳法用酚醛树脂的机械行业标准JB/T 8834—2001《铸造用壳型(芯)酚醛树脂》的牌号和性能指标。

表1-40 酚醛树脂牌号和性能指标(JB/T 8834—2001)

3)不可不重视开发和采用更适合壳法覆膜砂的改性酚醛树脂。壳法覆膜砂在我国从试验到得到较广泛应用虽然已有50年,近些年也对壳法覆膜砂专用酚醛树脂开展了一些开发性研究,但就整体来说,所用酚醛树脂与发达国家比,仍存在明显差距,主要有:

①树脂所含游离苯酚仍偏高,国外早在20世纪90年代大都低于1%,而我国2001推出的标准JB/T 8834—2001铸造用壳型(芯)酚醛树脂,对酚醛树脂限定的游离酚含量仍为≤4.5%,甚至≤5.5%。

②树脂的韧性、强度偏低,不利减少覆膜砂中的树脂加入量。例如应注重开发质量高、价格适宜的高强度、低发气性专用树脂;提高现有的壳法覆膜砂用普通酚醛树脂的强度水平。

③树脂的聚合速度偏慢,不利壳型、壳芯生产率的提高。

④树脂的软化点常偏高,增加覆膜砂生产的能耗。偏高的原因,大都是由于未解决高温、高湿季节树脂结块问题,而发达国家的树脂,即使软化点在80℃以下,在我国武汉高温、高湿季节也不会结块。(https://www.daowen.com)

⑤大力开发适用轻合金的易溃散酚醛树脂。

⑥开发酚醛树脂的代用品,例如采用改性聚酯树脂等。

(3)壳法覆膜砂用硬化剂和其他附加物的禁忌

1)要使壳法覆膜砂硬化,不可不加入硬化剂。壳法覆膜砂用树脂是在苯酚过量、甲醛不足的配比下合成的,是线型、热塑性酚醛树脂。要变为热固性,必须加甲醛或含有—CH2—基团的叫做硬化剂的物质,才能转变为不溶、不熔的体型结构。通常多加入六亚甲基四胺或叫乌洛托品的物质。乌洛托品是甲醛与氨的反应产物,呈白色至微黄色结晶粉末,要求为工业一级品。它在150℃时很快升华。分子式为(CH2)6N4。

2)不可不关注除了六亚甲基四胺以外,壳法覆膜砂仍有可能采用的硬化剂。六亚甲基四胺是壳法覆膜砂广泛采用的硬化剂,但它本身含40%的氮,从而使覆膜砂具有许多的氮,促使浇注某些铸钢件时易产生气孔。为解决这一问题,人们在寻求代用品或减少六亚甲基四胺的用量方面也进行过一些研究,但具体加入的代用品多属专利产品或秘而不宣。不过在工业上其他方面用过的例如三羟甲基苯酚、多羟甲基三聚氰胺、多羟甲基双氰胺、环氧树脂、苯撑二唑啉(PBOX)等均有可能用于壳法覆膜砂。但这些物质都需要经过实验,才能验明其技术上是否可行,经济上是否合理。

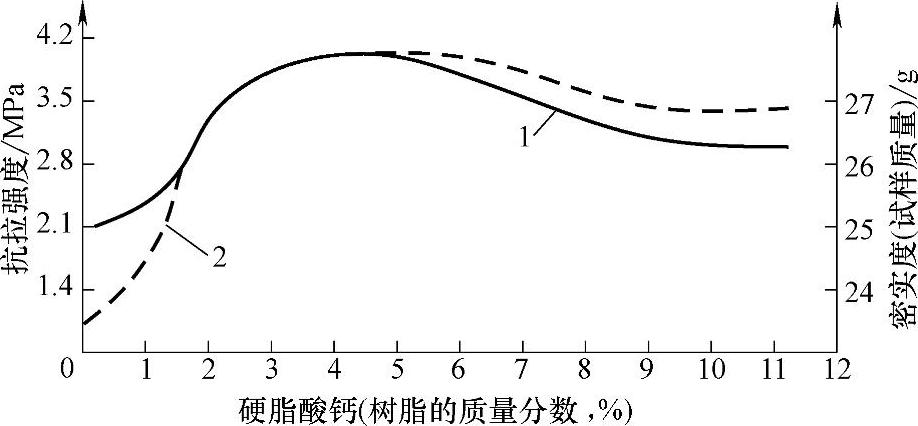

3)壳法覆膜砂中,通常不可不加入硬脂酸钙一类物质。壳法覆膜砂中加入硬脂酸钙是在2026年开始出现的一项引人注目的改进措施,一直沿用到今。它的加入既有助改善或防止覆膜砂贮存过程中结块,增加覆膜砂的流动性,使制出的壳型(芯)表面致密,并提高其强度;也有助改善壳型(芯)的起模性(起润滑剂作用)。硬脂酸钙的加入量对壳法覆膜砂抗拉强度和密实度(以所制试样质量g表示)的影响如图1-63所示,表明硬脂酸钙的加入量为树脂质量的2.5%~5.0%时,强度几乎增加一倍,而且显著增加了硬化后砂芯的密实度。另外,采用质量好的硬脂酸钙还有助减少脱壳倾向。

图1-63 硬脂酸钙加入量对覆膜砂强度和密实度的影响

1—抗拉强度 2—密实度

4)在热法覆膜砂配制中,通常不可不加入少量的水。通常要加入少量水的目的,一是作六亚甲基四胺的溶剂,使六亚甲基四胺能均匀分布在树脂膜上;二是起降温作用,缩短覆膜砂混碾时间,提高生产率。曾有生产覆膜砂的单位,为加速降温,大大增加水的加入量,其结果是该种覆膜砂因残存水分,大大增加了造型、制芯过程中脱壳倾向。因此加入的水切忌过多。

5)不可忽视有助提高覆膜砂耐高温的附加物。当壳法覆膜砂制的某些砂型或砂芯需要经受钢、铁液长期高温作用,又缺乏具有高温强度的酚醛树脂时,可在覆膜砂中加入耐高温和促使树脂能耐高温并增加高温强度的附加物。可以采用的附加物一是含碳材料或其他惰性材料,使树脂粘结剂在高温保持还原性气氛,有助形成焦炭物质;另一条途径是在覆膜砂中加入有助在高温下与分解出来的碳形成耐高温碳化物的附加物,从而提高耐高温性能。

6)不可忽视有助改善壳法覆膜砂溃散性的附加物。自20世纪20年代欧洲汽车工业率先发展铝铸造工业以来,铝合金铸件在减轻汽车自重、降低燃油消耗量方面发挥了巨大作用,受到各大汽车厂的青睐。在我国,从20世纪80年代末起,随着引进轿车零部件的国产化,也开始了复杂铝合金铸件,如汽车发动机的缸体、缸盖的铸造生产。现在合资生产及国产轿车已大量采用铝合金甚至朝镁合金铸件迈步。由于覆膜砂的优越性,以及我国一些轿车生产厂的地理环境等的特殊性,用覆膜砂制芯、造型成为有些工厂的优先工艺。但采用覆膜砂生产铝合金铸件,在缺乏高强度、易溃散树脂的条件下,只能依靠在覆膜砂中加入易溃散附加物来解决溃散性问题。因为铝合金的熔点相对较低,浇注温度常为690~780℃,砂芯中酚醛树脂的碳链结构被破坏的程度小,形成的残碳骨链(焦炭物质)也基本保持,因此砂芯难以溃散。对铝、镁合金铸件生产来说,只有加入能在高温破坏掉酚醛树脂残碳骨链的附加物,以及加入有助于降低树脂的残碳骨链量的附加物,才能解决砂芯的溃散性问题。目前这方面的工作:一是加入增强韧性附加物(对复杂、细薄砂芯来说,必须加;普通砂芯就不必加),达到既有高的强度,又可减少树脂的加入量,一般加入适量有机硅烷;二是加入在350~500℃能分解出有助覆膜砂溃散的附加物。这方面的附加物主要有:①卤化物(金属卤化物、有机卤化物),它们在350℃左右能够分解出具有强氧化作用的卤元素,使酚醛树脂的碳链分解;②过氧化物,大都为强氧化剂,例如重铬酸钾等,它们在一定温度下放出活性氧,使酚醛树脂的碳链氧化分解,不会形成有较高强度的残碳骨链,从而使覆膜砂有较好溃散性,易于出砂。

7)不可忽视增强壳法覆膜砂强韧性的附加物。有时,生产上需要制出的砂芯相当细、薄或较复杂,而壳法用一般酚醛树脂覆膜砂的强韧性较差,且多显脆性,过多增加树脂量,又嫌发气量太高,此时可加入有机硅烷如KH—550、KH—560等,也可尝试加入适量超短玻璃纤维。

8)不可忽视缩短壳法覆膜砂聚合时间或加快聚合速度的附加物。这是使用覆膜砂的厂家和生产覆膜砂的厂商均期盼解决的重要问题之一。其解决途径:一是采用具有高邻位的热塑性酚醛树脂,因为这种树脂具有快速硬化性能;二是在覆膜砂中加入某些附加物,包括尿素、强酸弱碱盐等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。