(1)不可忽视对树脂砂吹CO2硬化这种冷芯盒法制芯(型)的开发和推广 近些年,国内外铸造厂广泛采用三乙胺、SO2冷芯盒法制芯、造型,这些方法的优越性很明显,也给生产和应用单位带来了效益,也针对其可能造成的危害采取了配套处理设备及防护措施。但是将对人体、对环境有严重毒害的气体作为硬化剂引入生产现场,无庸讳言还是使有关操作人员、工程技术人员和管理层担心,也已引起卫生和环保部门的关注。以三乙胺为例,美国原对工人工作现场的空气中允许三乙胺的浓度极限为25ppm,从1986年起,改为10ppm,到1989年,美国工业卫生评定的短期接触极限值(指出现时间只有15min的极限浓度值,并要求一天中出现的次数不多于四次,在60min内只允许出现一次)为5ppm,长期接触极限(指人们工作时间持续超过8h工作日或40h工作周的工作场地)为3ppm。而三乙胺法用异氰酸酯的接触极限,最高限度值为0.02ppm。对SO2,美国1989年工业卫生评定短期接触极限值也为5ppm,长期接触极限仅为2ppm。整体来说,要使采用三乙胺或SO2冷芯盒法制芯的作业环境保持这一水平是有难度的,但为了维护工作人员的健康又是必须做到的。从我国来说,现在是以人为本,对环境问题、工人健康问题已受到很大重视,发达国家制定的控制指标,也已是或将是我国卫生和环保部门借鉴的指标。一方面,对正在使用三乙胺或SO2冷芯盒法制芯的单位加强环境监测;另一方面能够开发出对环境、对人体少、无污染和毒害的气体硬化剂,并有可能取代三乙胺或SO2法,必将受到普遍欢迎。例如用甲酸甲酯气雾、CO2气体作硬化剂,尽管其强度等性能还远未达到三乙胺、SO2法,但已受到普遍关注。这是因为甲酸甲酯在工作现场空气中允许的浓度为:长期接触极限为100ppm,短期接触极限为150ppm;而CO2在空气中的允许浓度按美国、德国、日本工业卫生标准为9000mg/m3,英国制定的极限为5000ppm,比三乙胺、SO2安全得多,因此用这类气体作硬化剂的树脂砂冷芯盒法我们应大力借鉴和开发,有好的效果就应注重推广。

(2)酚醛CO2法树脂砂的禁忌

1)不可忽视酚醛CO2法用的树脂及原砂。1989年英国福士科(Foseco)公司推出一种含偶联剂的碱性酚醛树脂,命名为ECOLOTEC树脂,意指该树脂从生态学、从工艺技术讲都符合时代要求。它是将合成的液态酚醛树脂用KOH处理成碱性溶液,再溶入硼酸盐、锡酸盐或铝酸盐。用此种树脂配制成的树脂砂,吹CO2时能够硬化的可能机制,是因为吹CO2增加了树脂溶液中H+浓度,H+首先与酚醛负离子结合,形成酚醛分子,酚醛分子再以硼酸负离子为连接桥而交联硬化;或无机盐使酚醛分子络合而胶凝。树脂的加入量:典型的为砂质量的2.0%~3.5%,理想的砂温为15~30℃。所用硅砂要求具有低酸耗值;锆砂和铬铁矿砂也可使用;但橄榄石砂不适用。混好的砂应盖严,因为空气中的CO2也会使混合好的砂的表层硬化。其可使用时间:15℃通常为5h;30℃降为1h。

2)不可不究酚醛CO2法树脂砂推而不太广的原因及改进方向。酚醛CO2法树脂砂从开发到现在已有17年,在我国也进行了多年试验性研究开发工作,但在我国推广应用相对缓慢,原因很多,如该类树脂砂的强度相对于三乙胺、SO2法来说,强度较低、加入量偏高是主要原因,另外,如果用该类树脂来代替水玻璃,其成本又较高(明显高于水玻璃和人工清砂总成本)。因此推广应用受到一定限制。目前主要用于大型铸造企业的部分铸钢件,包括加工难度较大、难清砂的铸件生产上,其用量不多。但此法自问世以来,由于环境污染轻,硬化工艺简单,生产效率较高等,曾引起广泛重视。为摆脱目前困境,建议:

①对目前用树脂粘结剂进行较全面的改进,重点在于提高强度,降低加入量,包括:

a.对使用的甲阶酚醛树脂在合成中进行改性,改变酚醛树脂结构,改善其脆性,如使酚羟基醚化、在酚核间引入长的亚甲基链及其他柔性基团等,以求大幅度提高硬化后的粘结强度。

b.对所加入的促硬剂如硼酸盐、锡酸盐、铝酸盐等进行改进,一是进行复配,一是更新,以弱化或改变硼化合物可能吸湿,而有可能降低树脂砂强度问题。

②对CO2硬化用树脂进行全面创新,寻求价格更低、性能更好的树脂,例如将酚醛树脂与水玻璃或改性水玻璃结合等。

(3)聚丙烯酸钠CO2法用树脂砂的禁忌

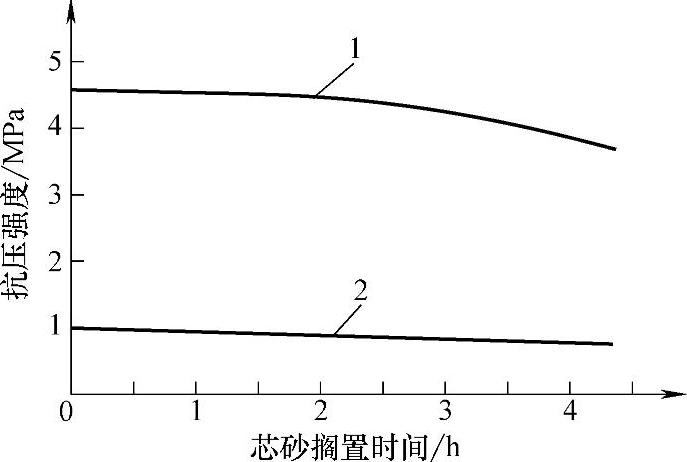

1)不可忽视聚丙烯酸钠CO2法用树脂砂具有的特点。此法用树脂为聚丙烯酸钠水溶液(见表1-34),无毒、无任何气味,也不含苯酚、甲醛、糠醇等;促硬剂为灰白色粉状物,主要组分是Ca(OH)2,为使促硬剂具有更好的性能,通常大都采用有机物改性,贮存期可达一年。采用的原砂最好是经过洗涤、干燥、偏圆形的硅砂,非石英质砂例如橄榄石砂也可以采用。混好的砂不宜敞露贮存,其可使用时间为2~4h(见图1-57)。

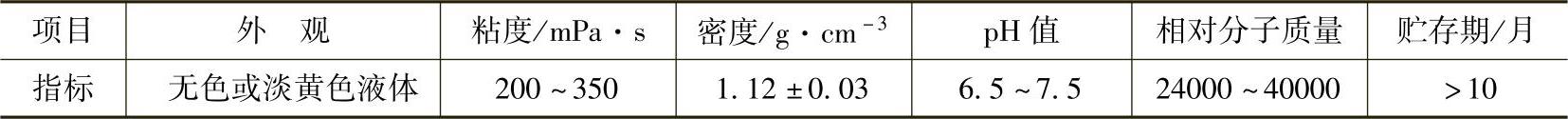

表1-34 聚丙烯酸钠树脂的主要技术指标

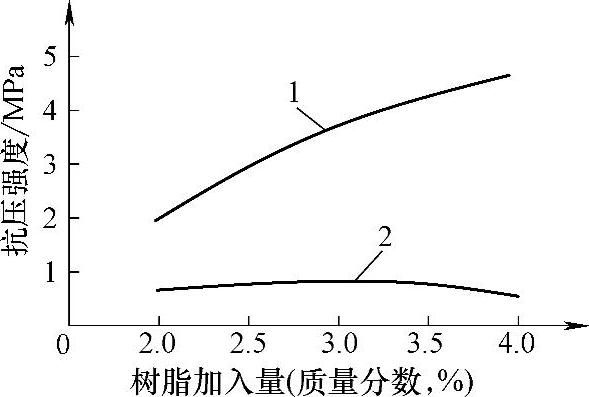

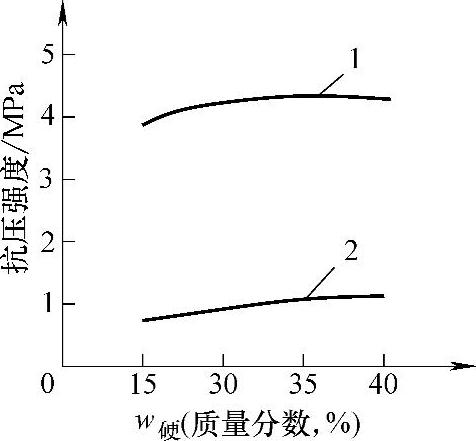

2)不可忽视聚丙烯酸钠CO2法用树脂砂的配比。根据砂芯的复杂程度、硅砂质量的不同,此法用树脂砂的大致配比是:树脂加入量为硅砂质量的2.5%~3.8%,促硬剂加入量为树脂质量的25%~42%。图1-58所示为树脂加入量与抗压强度的关系,可知砂芯放置24h的终强度随树脂加入量的增加而增高,初始强度则在促硬剂加入量一定(30%)、树脂加入量约为3%时达到最大值。而促硬剂加入量(为树脂的质量分数)对砂芯强度的影响则如图1-59所示。可以看出:树脂加入量一定(3.5%),促硬剂加入量增加,砂芯的初始强度和终强度均随之提高,达40%后,强度值增加不多。顾忌到粉状硬化剂过多,一则降低树脂砂流动性,二则增加砂中碱性物质,会降低硅砂的耐火度,因此不宜过多。

(www.daowen.com)

(www.daowen.com)

图1-57 聚丙烯酸钠CO2法用树脂砂可使用时间的测定

1—终强度(搁置24h) 2—初始强度(吹CO2后在1min内测出)

注:1.树脂砂配比:硅砂100、树脂(砂的质量分数)3.5%、促硬剂1.0%。

2.硬化条件:室温25℃、相对湿度70%、吹CO210s、CO2流量2.5m3/h。

图1-58 树脂加入量(砂的质量分数)与砂芯强度的关系

1—终强度 2—初始强度

注:硬化条件:室温25℃、相对湿度73%、吹CO210s、CO2流量2.5m3/h。

图1-59 促硬剂加入量(树脂的质量分数)对砂芯强度的影响

1—终强度 2—初始强度

注:硬化条件:同图1-58。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。